HDPE內襯管材生產技術難題及解決辦法

張云愛

(天津森普管材有限公司,天津 300270)

PE內襯管實際就是壁厚很薄的PE(聚乙烯),一般SDR值(徑厚比:外徑/壁厚)在50~80,是非開挖管道修復的主要材料,施工單位將PE內襯管材通過“等徑”或“壓U”工藝將內襯管材穿入原有舊管道里面后,再將PE內襯管材復圓,PE內襯管材緊緊貼緊原有鋼管、水泥管或石油管道,PE內襯管材起到防腐及密封作用,鋼管起到承壓作用,原來幾近不能用的管道,通過該工藝非開挖修復,又能恢復使用,實現了剛塑復合的完美結合,既快速施工,由大大降低了安裝總費用,目前該工程市場廣闊,既有社會效益,又有經濟效益,但是PE內襯管材的生產技術難度較大,普通的保溫管生產線產品質量不能達到質量要求,只能利用PE管材擠出線,進行一定模具改造,同時,提高生產技術水平,總結經驗,才能在保證產品質量的基礎上,大大降低廢品率,降低生產成本,目前,國內能成熟生產內襯修復用的HDPE管材的廠家不很少,現將PE內襯管材生產過程中遇到的主要難題和解決辦法總結一下。

HDPE內襯管材生產中存在的主要技術難題主要包括外徑控制難度大、壁厚控制難、管材表面不合格、牽引打滑、管材斷裂生產率不合格等問題,現將以上問題分析解決如下:

1 外徑控制

HDPE內襯管材外徑要求很高,如果管材外徑太大,穿入鋼管或水泥管內部后,PE內襯管打不開,存在皺褶,不能緊緊貼緊原有管道內壁;如果PE內襯管材外徑太小,穿入原有鋼管或水泥管后,PE內襯管與鋼管或水泥管之間存在間隙,一方面不能貼緊原有管道,而且造成PE內襯管單獨承壓,最終會造成PE管材破裂,造成工程不合格。但是由于PE內襯管材壁厚太薄,生產過程中由于水溫、真空度極難控制,造成外徑控制難度大。預防和解決措施如下:

(1)PE擠出生產線真空箱水溫控制儀必須靈敏能使用,生產過程中的進、排水系統閥門不能隨意調節,確保冷卻水水溫波動不能超過±2℃。

(2)所有噴淋水嘴必須噴淋正常,不能存在噴嘴堵塞,不噴水的情況,生產準備時,檢查清理噴水水嘴。

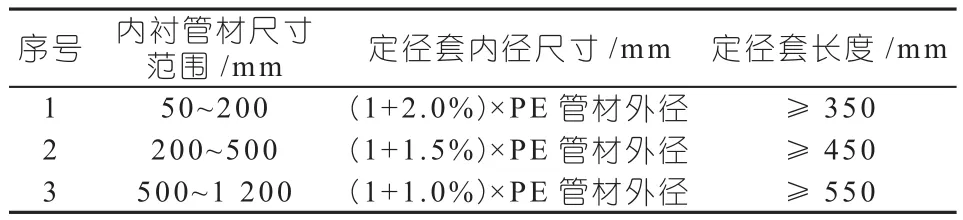

(3)定徑套內徑尺寸參考表1。

表1 定徑套內徑尺寸參考表

小口徑管材縱向線速度較大,定徑套收縮率適當要大,長度可稍短些。大口徑管材牽引速度慢,在真空箱時間長,定徑套收縮率要小些,定徑套長度要長一些,這樣生產時PE內襯管材對真空度、水溫的波動影響要小一些,管材外徑要穩定些。另外,管材外徑主要靠定徑套保證,不能靠真空度,真空度不能太大或太小,一般0.015~0.04 MPa。真空度太大管材容易抽破,真空度太小管材表面光滑。

管材生產圓周(外徑)控制具有滯后性,等完全冷卻圓周或外徑定型后,需要幾個小時,有時會造成嚴重不合格品或廢品,本人在大量數據總結分析以及所學理論,形成如下圓周或外徑計算公式,利用該公式,可提前預知或測算真空槽后面圓周應該多大,管材完全冷卻后,管材外徑或圓周一定合格,公式如下:

P—主機產量單位,kg/h;

DN—管材公稱外徑,mm;

L—生產線冷卻系數,針對每條線由基本固定的冷卻系數,PE315線L約為6×10-4,PE630線L約為3.8×10-4;

C—從管材在真空箱圓周直到管材完全冷卻下來后,管材圓周收縮量,mm。

每個廠家生產線冷卻系數只要帶入一個規格,就可推算出冷卻系數為多少,其他規格直接使用該冷卻系數即可。

2 PE內襯管材壁厚控制

PE管材壁厚控制難度也大,因為管材壁厚薄,口模間隙大,存在拉伸比較大,既有料坯下流垂影響,又存在拉伸過程中,管材不均勻拉伸造成管材壁厚偏差大,預防和解決措施如下:

(1)口模間隙上比下大4%即可,不能太大,也不能太小,薄壁管材下流垂影響較輕,料坯出口模的溫度必須均勻±5℃,料坯的溫度必須用手持紅外線測溫槍檢測,可執行溫度調壁厚方案。

(2)如果管材某一點壁厚略薄,可將該方向口模溫度適當提高,如果管材某處壁厚略厚,可將該方向口模適當降低。

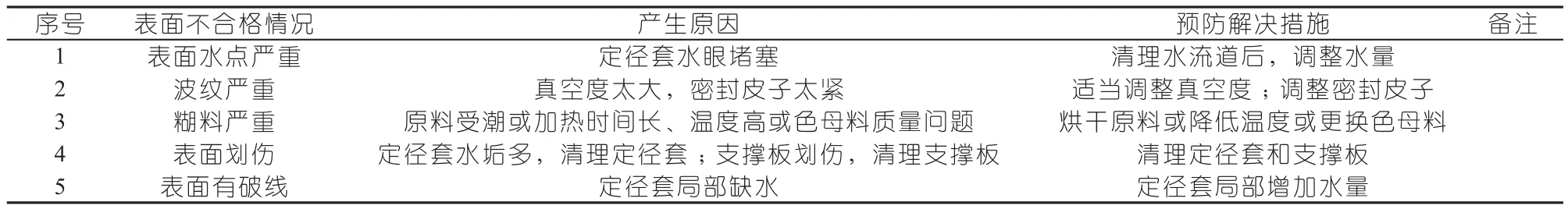

3 管材表面不合格情況

管材表面不合格情況見表2。

表2 管材表面不合格情況表

4 牽引機打滑

PE內襯管材在生產過程中,由于管材壁厚太薄,牽引機牽引生產時,壓力太大就會將管材壓扁,造成牽引打滑,牽引停止,無法生產,牽引太小,牽引機履帶壓緊管材力度不夠造成打滑。因此牽引機最好是倫茨伺服系統(相當于車輛的四驅),每個履帶都有獨立的轉動牽引電機,單獨升降。另外,牽引機的氣缸主、被壓開關、電磁閥調整靈敏,正常。調整氣缸主、被壓,使履帶壓緊管材的主壓-被壓=0.2 MPa,被壓 0.2~0.4 MPa。

管材表面不能有水,管材生產過程,不能頂到設備,切割過程順暢,不能有卡頓,牽引機氣缸壓縮空氣里面不能有水。

5 PE內襯管材內在性能:斷裂伸長率不夠(<500%)

內襯管材的斷裂伸長率指標特別重要,因為管材在施工過程中,“等徑”和“壓U”工藝將管材形狀改變的時候,存在管材本體一定程度的收縮或拉伸,管材斷裂伸長率過低,會造成管材屈服破裂。因此,確保管材斷裂伸長率是一關鍵指標,當然管材的老化性能、拉伸強度也很重要,但斷裂伸長率指標在生產過程中因生產工藝不同差別很大,造成斷裂伸長率不高的原因主要是有以下幾點。

(1)料坯的拉伸比過大,拉伸發生在高彈態。HDPE材質在不同溫度下有三種形態:玻璃態、高彈態、黏流態,如果拉伸發生在高彈態,在生產過程中,就會發生分子縱向取向,存在生產過程中分子鏈預拉伸(提前拉伸過)現象,在PE內襯管施工使用過程中,斷裂伸長率就達不到要求。解決辦法:①選擇芯棒時,芯棒略大于管材外徑即可,選擇口模時,口模和芯棒間隙不要超過管材壁厚的2倍;②定徑套離口模距離保持一定距離。不能太近,保持一定拉伸距離;③出口模的料坯溫度必須高于180℃以上,確保料坯拉薄發生在黏流態,發生在進入定徑套冷卻之前。

(2)在真空定徑過程真空過大,外徑靠大真空拉伸保證時,分子鏈同樣存在拉伸,在“等徑”施工時,也會因斷裂生產率不夠而造成破裂。解決措施確保定徑套內徑尺寸合適(定徑套收縮率符合要求),不能靠大真空拉伸起來的外徑。真空度不宜大于4 MPa。

(3)真空箱水嘴堵塞,噴嘴噴水過少或不噴水,冷卻不理想,造成管材結晶度低,必要時保證梯度冷卻,確保結晶度,從而確保斷裂拉伸率和拉伸強度。

6 PE內襯管材屈服強度、拉伸強度不合格

PE內襯管材力學性能指標必須合格:屈服強度>20 MPa、拉伸強度>18 MPa,因為在PE內襯管材壓“U”工藝和“縮徑”工藝內襯非開挖穿插修復時,管材在拖拉時必須承受一定的拉力,有時一段修復長度很長時,甚至要承受很大拉力。如果不能承受相應拉力,在牽引時會造成管材拉斷,從而造成工程嚴重后果甚至于失敗。因此,生產所需原料配方必須符合相應要求,選用主料時,必須選用PE100級原材料,原料必須潔凈,不能添加任何回收料,也不能含有其他任何雜質,國內原料如上海石化YGH041或YGH041T、天津石化PN049、齊魯石化DGDB2480,國外原料如:北歐化工HE3490等。另外生產過程添加黑色母時必須混合均勻,色母料必須選用管道專用,甚至于薄膜級黑色母料,添加量<2%,炭黑分散必須<3級。生產溫度與工藝,必須確保塑化效果好。只有這樣,才能確保管材本體屈服強度、拉伸強度強度高,達到施工要求。

7 PE內襯管材的耐開裂應力能力

PE內襯管材在壓“U”工藝和“縮徑”工藝內襯非開挖牽引穿插修復時,原有管道內壁對管材的外壁會造成不同程度的縱向劃傷,有些情況下甚至于非常嚴重。盡管原有管道內壁修復時,施工單位會采取一切措施,降低對PE內襯管材的劃傷,確保劃傷深度不得超過管材壁厚的10%,劃傷面積不超過一定要求,但是管材在使用過程中,有可能小小的劃傷,會造成管材的破裂,造成工程的徹底失敗,給客戶造成不可挽回的損失。因此在原材料選用和原料配方、以及生產工藝設定時,必須確保管材塑化良好,PE管材內分子鏈的各向同性,決不能造成各向異性;分子交聯度不能降低;不能造成因剪切高溫造成分子鏈斷裂或低分子析出,造成分子量分布不合理。另外,目前國內外也有專門的抗劃痕專用原料,如PN-049RC、YGH041RC就是理想的專用料。

總之,PE內襯管材的質量要求不同于普通PE管材,生產過程不僅僅要求的設備硬件不一樣,生產工藝和質量要求也不一樣,必須理論聯系實際,不斷總結,才能在確保管材質量滿足要求的前提下,不斷降低生產成本。才能滿足非開挖管道修復的特殊質量要求,確保實現公司利益與社會利益的共同提高。

[1] GB/T13663—2000 給水用聚乙烯管材標準.

[2] GB15558—2015 燃氣用埋地聚乙烯管道系統.

[3] ISO4437-1:燃氣用塑料管道系統聚乙烯(PE)第1部:總則,2014.

[4] ISO4437-2:燃氣用塑料管道系統聚乙烯(PE)第2部:管材,2014.