適于纏繞工藝的發動機絕熱層技術研究

賀大鵬,許濤

(海軍裝備部,陜西 西安 710025)

固體火箭發動機殼體內絕熱層材料是固體火箭發動機必不可少的重要組成部分,是介于發動機殼體與固體推進劑之間的一層隔熱、耐燒蝕材料。它的重要作用是通過自身的不斷消融、分解帶走大部分熱量以減緩高溫燃氣向殼體的傳遞速度,從而在發動機點火工作過程中保護殼體結構的完整性,保護發動機殼體在高溫、高壓燃氣下的正常工作[1]。

目前,發動機絕熱層的成型方法多采用手工鋪貼法,但該方法存在勞動強度大,工藝質量不穩定、成型部件厚度公差偏大、施工條件惡劣等不足。

為了克服傳統手工鋪貼法的弊端,本文系統地研究了以自動化程度較高的絕熱層纏繞成型技術進行,采用優選得到的橡膠絕熱層復合材料及優化的纏繞成型工藝參數完全可以實現發動機內絕熱層的纏繞成型。

1 研究過程

1.1 發動機纏繞用絕熱層材料篩選及實驗方案研究

絕熱層作為固體火箭發動機結構的一部分,其性能的優劣對發動機的整體性能有相當大的影響。因此,對發動機纏繞用絕熱層在力學性能、熱學性能、工藝性能等方面均具有較高的要求:

1.1.1 密度

絕熱層是發動機消極重量的一個重要部分,額外的消極質量會減損火箭的性能。因此,絕熱層的密度要求盡可能低。

1.1.2 熱學性能

材料的分解速度和燒蝕速率要低,這是燒蝕材料一個重要的性能指標。

絕熱層的導熱系數和熱擴散系數應盡可能小,而比熱容應大。使發動機在工作過程中能有效地防止熱流穿過絕熱層向燃燒室壁傳遞,使燃燒室殼體不至于過熱,失去強度或損壞殼體中對熱敏感的電子元器件。

1.1.3 力學性能

絕熱材料應具有良好的力學性能和足夠的延伸率,以適應發動機在推進劑澆鑄與固化、儲存、運輸及飛行過程中的各種應力作用和發動機增壓、溫度變化所產生的應變需要。

1.1.4 工藝性能

發動機纏繞用絕熱層材料應具備良好的工藝性能。

根據上述要求,實驗中選用兩種方案:

方案一:以單獨的9621丁腈橡膠作為發動機的內絕熱層,研究其各項性能。

方案二:以9621橡膠為基體橡膠,同時用耐熱性能優良、密度較低、抗燒蝕性能良好的錦綸增強布進行增強,研究其各項性能,并與方案一進行對比。

1.2 橡膠基體與錦綸增強布復合工藝研究

按照9621丁腈橡膠/預浸錦綸布/9621丁腈橡膠的鋪層方式,在平板硫化機上進行二者之間的復合。以溫度、時間、壓力為復合工藝參數,選取不同的工藝參數,確定合理的橡膠基體與預浸錦綸布的復合工藝,并優化其復合工藝參數。

1.3 橡膠基體與預浸錦綸布黏接性能及其剝離性能研究

測試橡膠基體與錦綸布的黏接性能及其剝離性能,以評價二者之間的匹配性。

1.4 性能測試

1.4.1 絕熱層拉伸性能測試

絕熱層拉伸性能測試按GB528—82進行。

1.4.2 密度測試

密度性能測試按GB533—81進行。

1.4.3 織物斷裂強力測試

織物斷裂強力測試按GB/T3923.1—1997 進行。

1.4.4 剝離性能測試

剝離性能測試按GB2792—81進行。

1.4.5 兩板剪切性能測試

兩板剪切性能測試按HG4-853-81進行。

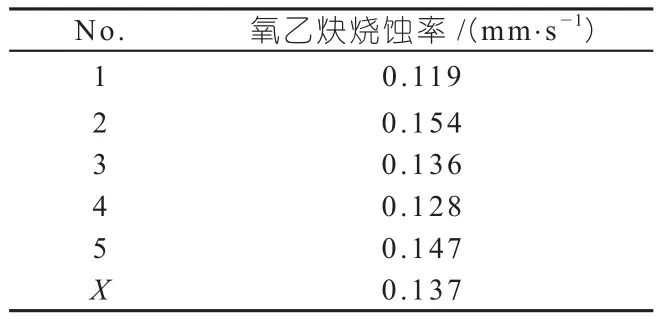

1.4.6 氧乙炔燒蝕率測試

氧乙炔燒蝕率測試按GJB323—87進行。

1.4.7 微觀性能測試

利用JSM-6460LV電子顯微鏡觀察絕熱層材料的微觀斷裂形貌。

2 結果與分析

2.1 9621橡膠絕熱層性能研究

2.1.1 9621橡膠基體力學性能及熱性能研究

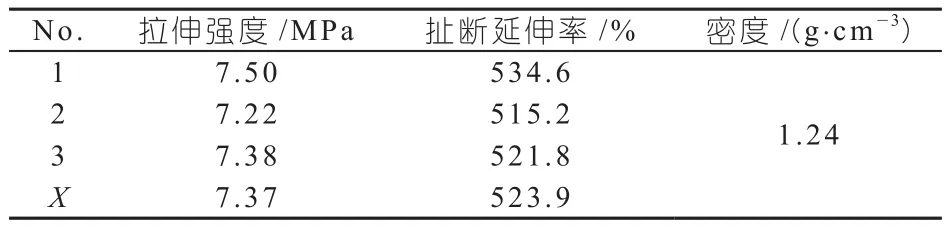

實驗中測試了9621丁腈橡膠的力學性能、三個熱常數及耐燒蝕性能,分別見表1~3。

表1 9621丁腈橡膠的力學性能及密度

表2 9621丁腈橡膠三個熱常數

表3 9621橡膠耐燒蝕性能

從表1~3中可以看出:

(1)9621丁腈橡膠具有較低的密度和較低的氧乙炔燒蝕率;

(2)9621橡膠具有較小的導熱系數,屬于隔熱性能較好的材料;

(3)9621橡膠的力學性能偏低。

2.1.2 纏繞筒段用9621橡膠絕熱層研究

連續纖維纏繞成型是在控制纖維張力和預定線型的條件下,將連續的纖維粗砂浸漬樹脂膠液、連續地纏繞在相應于內腔尺寸的芯模或內襯上,然后在室溫或加熱條件下使之固化制成一定形狀制品的方法。這種纏繞工藝機械化程度高,而且制品質量好,生產效率高,已在復合材料成型加工中大量應用。但橡膠絕熱層與連續長纖維復合材料纏繞成型時有很大區別。前者的拉伸強度低、延伸率高,它不能承受后者纏繞成型時的較大張力,具有自身獨特的纏繞規律:

首先,必須將絕熱層制成具有一定寬度和厚度取向性高,且能承受適當拉力、外觀平整、連續不斷的膠帶。其次,膠帶必需具有良好的自黏性,兩膠帶之間要黏合牢固,盡量避免氣孔、脫黏現象的存在。第三,要能纏繞出滿足一定尺寸要求的形狀;最后,制品的性能要達到一定要求。

采用一定的纏繞工藝,制備了Φ150 mm 9621橡膠絕熱層筒段。其硫化后的圖片如圖1、圖2。

可以看出,9621橡膠絕熱層表面存在一定程度的氣孔、皺褶、不密實等缺陷,這是由于絕熱層自身強度較低,纏繞過程中無法施加張力的原因所致。這與9621丁腈橡膠本身的力學性能不足有關。因此,為滿足發動機內絕熱層纏繞工藝需求,應對其做進一步的增強改性。

圖1 硫化后實物

圖2 硫化后表面電鏡照片

2.2 9621橡膠-錦綸布絕熱層復合材料研究

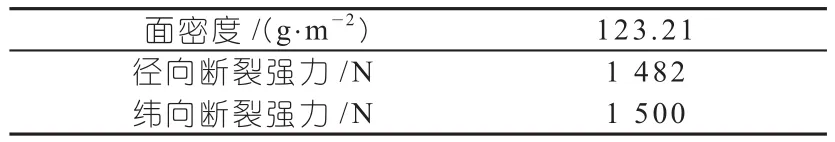

2.2.1 錦綸增強布性能研究

實驗中采用加入錦綸布的方法來提高其機械強度,從而保證后續橡膠絕熱層纏繞時施加足夠的張力,絕熱層不至于扯斷且變形適當。

錦綸增強布的基本性能見表4。

表4 錦綸增強布的基本性能

由表4可見,錦綸增強布自身具有良好的抗張強度。

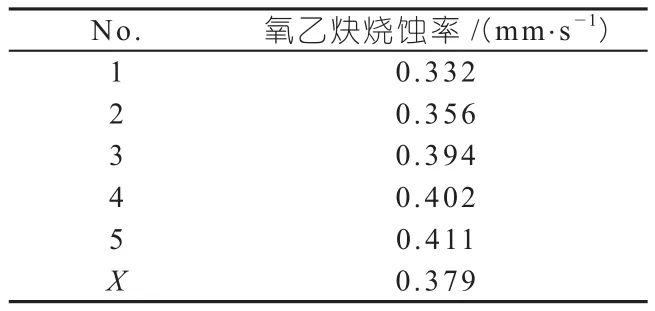

2.2.2 橡膠基體與預浸錦綸布復合工藝研究

橡膠基體與預浸錦綸布較佳的復合工藝,是確保復合后的橡膠基體處于“預硫化”狀態,這樣一方面橡膠基體可以被增強,力學性能得到大幅提高;另一方面橡膠基體與預浸錦綸布復合后二者仍具有良好的彈性,而不至于使材料過剛、過硬。

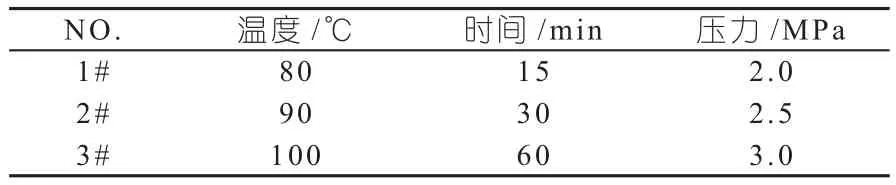

選取不同的復合工藝制作試件如表5。

表5 不同復合工藝的選取

橡膠基體與預浸錦綸布復合后測得的絕熱層復合材料力學性能如表6。

表6 不同復合工藝的絕熱層復合材料性能

由表5、6可以看出,1#、2#、3#的拉伸強度略有所提高,但扯斷延伸率明顯下降。這可能是由于橡膠基體與錦綸布在復合過程中,絕熱層材料的剛性將隨著溫度、時間、壓力的增大而增強,提高了材料的拉伸強度,扯斷延伸率會有一定程度的下降。為了滿足后續的纏繞工藝需求,本實驗中選取1#作為橡膠基體與錦綸布較佳的復合工藝。

2.2.3 橡膠基體與預浸錦綸布黏接性能及其剝離性能研究

纏繞成型絕熱層材料較重要的一個技術指標是自黏性。自黏性好的絕熱層,纏繞時兩個膠帶間的黏合牢固,材料的整體性強。否則,就會有脫黏現象存在,影響絕熱層材料的物理性能及燒蝕性能。

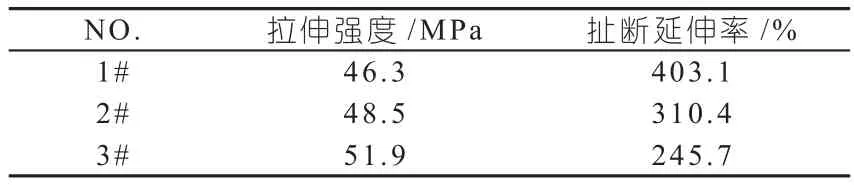

目前,對絕熱層自黏性的測試無標準可以執行。本研究中對絕熱層自黏性的評價主要通過剝離力及兩板剪切強度的大小來衡量。實驗中采用1#復合工藝制得的絕熱層復合材料的剝離力及兩板剪切性能結果見表7。

表7 絕熱層復合材料的剝離力及兩板剪切性能

由以上實驗結果可以看出,經1#復合工藝制得的絕熱層復合材料具有良好的剝離強度和兩板剪切強度,這表明改性后絕熱層材料的自黏性良好。

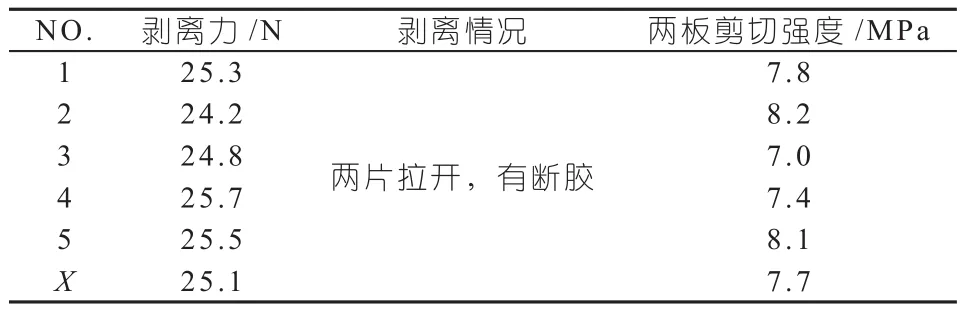

2.2.4 絕熱層復合材料燒蝕性能研究

絕熱層復合材料的燒蝕性能見表8。

由表8可以看出,橡膠基體經錦綸布增強后,燒蝕速率較未增強前稍有所上升,但仍處于較好的燒蝕范圍。

表8 絕熱層復合材料耐燒蝕性能

2.2.5 纏繞用絕熱層復合材料研究

2.2.5.1 纏繞筒段用Φ150 mm絕熱層復合材料研究

為了與9621橡膠絕熱層筒段工藝進行對比,實驗中首先采用和方案一相同的絕熱層筒段纏繞成型方法,其實物照片見圖3。

圖3 Φ150 mm絕熱層復合材料筒段硫化后照片

與方案一對比,在采用相同的筒段纏繞方法時,由于改性后的橡膠絕熱層力學性能大幅提高,因此,在橡膠絕熱層筒段纏繞過程中可以施加足夠的張力而使其變得致密。

2.2.5.2 纏繞筒段+封頭用Φ150 mm絕熱層復合材料研究

纏繞筒段+封頭用Φ150 mm絕熱層復合材料實物見圖4。

圖4 Φ150 mm絕熱層復合材料筒段+封頭實物照片

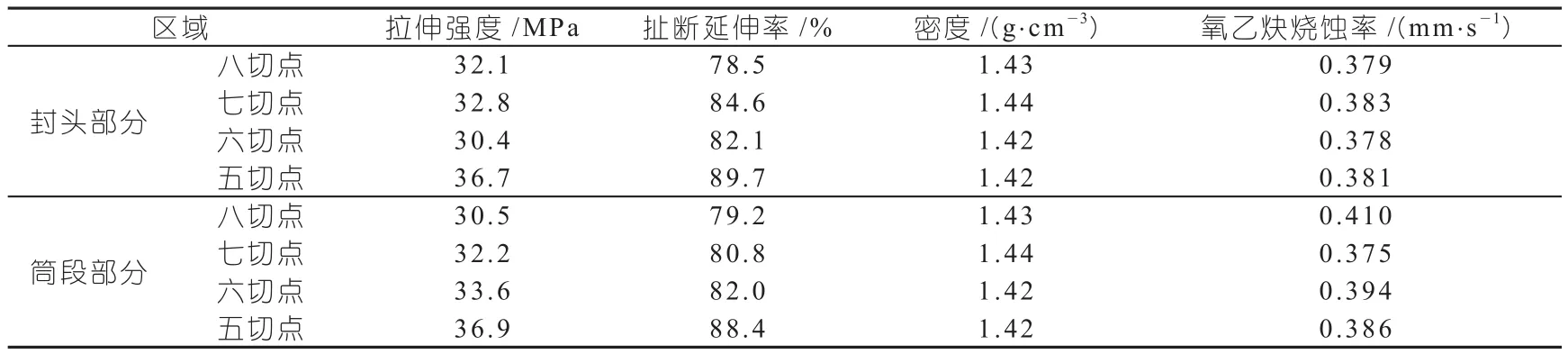

采用不同工藝纏繞成型的絕熱層復合材料制品的性能,如表9所示。

由表9可以看出,采用五切點的纏繞絕熱層復合材料具有良好的力學性能及耐燒蝕性能。纏繞制品由于其本身成型的工藝特點,可能存在細小的蜂窩結構,但這種蜂窩結構并未對絕熱層的物理性能造成損害,表明該纏繞工藝對絕熱層的成型是完全可行的。

表9 纏繞取樣的硫化后絕熱復合材料材料制品性能

3 結論

(1)盡管9621丁腈橡膠具有較低的密度和氧乙炔燒蝕率,但由于其自身強度較低,不能較好的滿足發動機內絕熱層纏繞工藝的需求,因此,實驗中對其進行了增強改性。

(2)9621橡膠基體經錦綸布增強改性后的絕熱層復合材料,燒蝕速率有所增加,但9621橡膠-錦綸布絕熱層復合材料拉伸強度大幅提高,且具有良好的剝離強度和剪切性能,能夠滿足內絕熱層纏繞工藝的需要。

(3)采用五切點工藝的纏繞絕熱層復合材料具有較好的力學性能及耐燒蝕性能。

[1] 白湘云等,耐燒蝕填料對三元乙丙橡膠內絕熱材料性能的影響,宇航材料工藝,2004,4:25.