故障樹分析法在高職數控車床實踐課程教學中的應用

劉海慶

(羅定職業技術學院,廣東 云浮 527200)

數控車床實踐課程是數控技術、模具設計與制造、機械設計與制造等機械制造類專業的重要實踐課程,在高素質人技能型才培養中起至關重要的作用。以裝備FANUC-OIT系統CK6140數控車床和斯沃數控仿真系統軟件為研究對象,總結學生在加工過程的常見錯誤,以及引起的加工故障,利用故障樹分析法定性分析造成加工故障的因素,并構建出故障樹圖,為提高教學效果和學生的技能水平提供參考。

1 故障樹分析法

故障樹分析法 (FTA)起源于20世紀六七十年代,由于需要洲際導彈發射、原子能應用、核電站建設等進行安全性與有效性評價,美國貝爾電報公司開發了故障分析法。1974年,美國原子能委員會“拉姆森報告”出爐,其大量使用故障分析法對核電站的危險性進行評估,使故障分析法迅速應用于系統安全、系統評價等領域。

故障樹分析法把最不希望發生的事件稱為頂事件,把不再深究的事件稱為基本事件(低事件),把介于頂事件與基本事件之間的一切事件稱為中間事件,再用適當的邏輯門把頂事件、中間事件和基本事件連接成樹形圖,即故障樹。對于簡單系統,故障樹分析法故障診斷快速、定位準確。它既可進行定性分析,又可進行定量分析和系統評價。

2 數控車床加工故障與分析

FTA是一種描述事故因果關系的有方向的樹,它通過分析事故的現象、原因、結果,找出預防事故的措施。高職學生完成數控車床加工理論課程學習后,通過實踐課程接觸數控機床,由于一開始對機床不熟悉和理論知識不扎實,常導致數控車床加工故障。

2.1 刀具與工件(或機床零部件)碰撞損壞

學習理論時,學生主要按照圖紙編寫加工程序,再在仿真軟件上進行驗證。在編寫程序時,學生對走刀軌跡、刀具裝夾、刀具選取對加工的影響考慮不充分,易造成刀具、工件和其它零部件碰撞損壞。

產生這類故障的原因有以下幾種:1)數字0與字母O混淆;2)參數F數值不正確;3)指令使用不當;4)坐標值 X,Z不正確;5)刀具選擇不當;6)走刀軌跡不合理;7)刀架在轉位時距離工件過近。

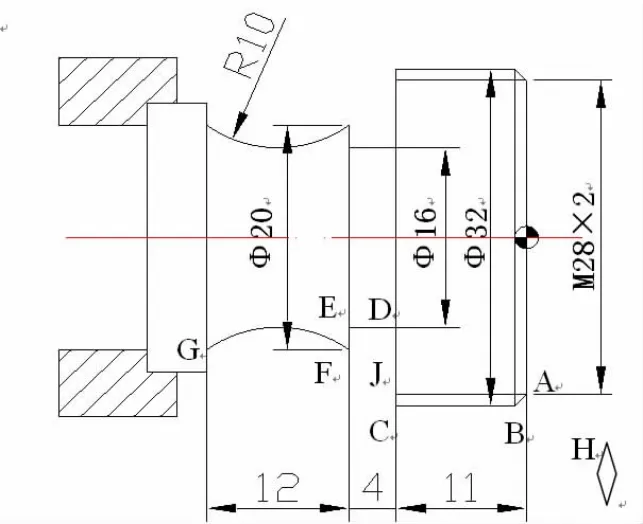

如圖1所示,加工起始點為H點,菱形代表刀具,工件為直徑35 mm的棒料,1號刀選擇主偏角為900的外圓車刀,2號刀選擇寬4 mm的割刀,加工坐標系的原點為毛坯件的右端面中心處。學生編寫的典型錯誤程序如表1所示。

圖1 加工圖紙Figure 1 Operating drawing

機床斷電后,數控系統失去對參考點坐標的記憶,再次接通電源后,操作者必須進行返回參考點的操作。進行參考點操作時,車床接到回零指令后有加速啟動的過程,若滑板上的擋塊與參考點開關的距離不足或滑板在限位開關的附近(車床參考零點),數控車床的滑板會直接沖出限位開關并向機床正方向運動。割刀裝夾時,若割刀刀尖高過工件回轉中心線,易出現崩刀現象。

2.2 螺紋加工故障

螺紋加工是故障較多的區域,發生故障的主要原因有以下幾種:

1)將G32、G76、G90等螺紋加工指令里的F值,誤認為是進給量。在加工圖1里,右端公稱直徑為28 mm,螺距為2 mm的普通外螺紋,典型錯誤程序如下:

……

T0303;

G01 X30 Z2 F2;

G92 X27.1 Z-14 F0.2;

……

2)刀具與工件之間沒有留足夠切入、切出距離。編寫螺紋加工程序時,為保證螺紋準確完整,應避免在進給機構的加速和減速過程中切削,保證其在恒定速度下切削螺紋,且有足夠的切入、切出距離。一般情況下,切入距離為3~5 mm,切出距離為2~3 mm。

3)循環起始點設置不一致,導致螺紋亂牙。以加工圖1右端為例,其典型錯誤程序如下:

……

T0303;

G00 X30 Z5; 第一次循環起始點

X27.1;

G32 Z-14 F2;

G00 X30;

Z3; 第二次循環起始點

X26.2;

G32 Z-14 F2;

……

2次加工螺紋的循環起始點不同,螺紋刀切削時起始點也不同,易出現螺紋亂牙。

4)螺紋旋向、刀架配置方式和進刀方向的影響。高職學生習慣使用刀架前置的機床加工右旋螺紋,多為螺紋前刀面向上放置的模式。如果情況發生變化,應按照說明操作:前置式刀架車削右螺紋時,主軸正轉,正裝刀具從外往里車;前置式刀架車削左螺紋時,主軸正轉,刀具從里往外車;同理,后置式刀架車削螺紋與之相反。

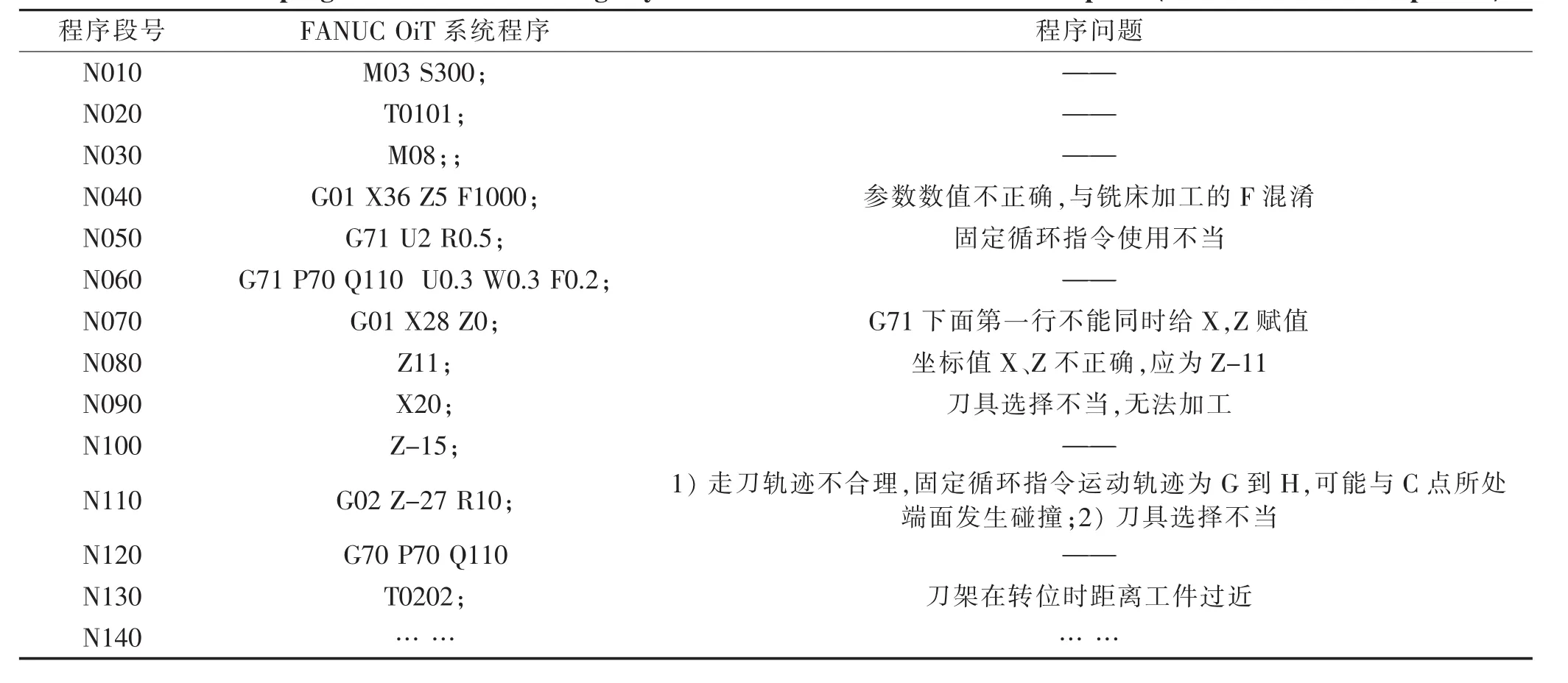

表1 引起刀具與工件(或機床零部件)碰撞損壞的錯誤程序Table 1 An error program that causes damage by collision between a tool and a workpiece (or machine tool component)

2.3 無法正確對刀

機械制造類學生一般先操作普通車床,再操作數控車床。操作二者的顯著區別是,要通過對刀建立加工坐標系。對刀既是數控車床實踐教學的重點內容和難點內容。學生常使用仿真軟件的自動對刀功能,實踐中經常無法正確對刀。

1)開機、急停或斷電后沒有回零操作。對刀過程中出現報警、主軸轉速過高等意外情況時,學生通常會倉促地按急停開關,重新對刀時常忘記回零操作。另外,開機、斷電后不進行回零操作,也會導致無法正確對刀故障。

2)刀具補償位置不正確。刀具補償位置依次為“OFFSET SETTING”“補正”“形狀”, 很多同學在“OFFSET SETTING”“補正”“磨損” 狀態下進行刀具補償操作,補償的是刀具磨損,而不是刀具位置。

3)刀具補償數值不正確。學生采用試切法對刀,以Z軸為例,切除工件右端面材料后,沒有在“刀具補正”“形狀”里輸入“Z0”進行刀具補償操作;而是沿Z軸負方向移動,刀尖點與工件右端面不在同一平面內,此時進行刀具補償操作,刀尖點平面為加工坐標系的“Z0”所處平面,而不是工件右端面。

4)驗證對刀程序不正確。對刀過程完全正確,驗證對刀程序不正確,也會造成對刀失敗。MDI方式的典型錯誤程序如下:

M03 S300;

GOO X40 Z2; 快速點定位指令G應該后面是阿拉伯數字00,而不是字母OO

G01 X0; 參數F數值不正確,系統默認為零

Z0;

由于上述程序未調用刀具和刀補,刀具仍按照系統默認值運動,出現對刀失敗的假象。正確對刀程序如下:

M03 S300;

T0101;

G00 X40 Z2;

G01 X0 F1;

Z0;

M30;

2.4 機床報警

學生普遍對機床報警具有畏懼心理,一旦出現就會驚慌失措。機床報警信息會在機床CRT顯示屏上顯示,主要有以下5種情形:1)車床超程報警(ALM閃爍);2)“011還未指定切削進給速度”(首次使用G01指令,F 值應賦值,系統默認為零);3) “065 G71-G73指令方法不對”(固定循環指令G71的ns程序段中出現Z坐標,固定循環指令G72的ns程序段中出現X坐標);4) “063沒有指定順序”(固定循環指令后沒有 ns或 nf程序段號);5) “020 OVER TOLERANCE OF RDIVS”(程序出現斷點或圓半徑小于到終點距離)。

3 用故障樹定性分析數控車床加工故障

3.1 建立故障樹

故障樹分析法的流程,首先從分析頂事件開始,然后測試中間事件,再依據中間事件的測試結果進一步測試下一級中間事件,最后測試出底事件,找到產生故障的原因及部位。

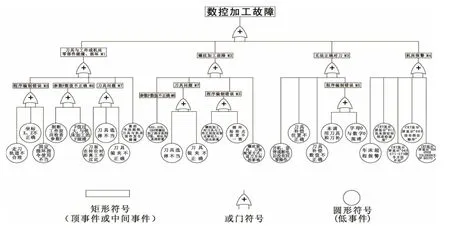

把數控車床加工故障作為頂事件,數控車床加工故障主要由刀具與工件(或其它零部件)碰撞損壞、螺紋加工錯誤、無法正確對刀、機床報警等故障引起。以此為依據對頂事件進行分解,經過不斷的重復分析,直至底事件,建立正確故障樹。

3.2 運用下行法分析故障樹

割集是單調故障樹的若干底事件集合,如果底事件發生,將導致頂事件發生。最小割集是指底事件數目不能再減少的割集。最小割集診斷法通過逐個測試最小割集來搜尋故障源并進行故障診斷。

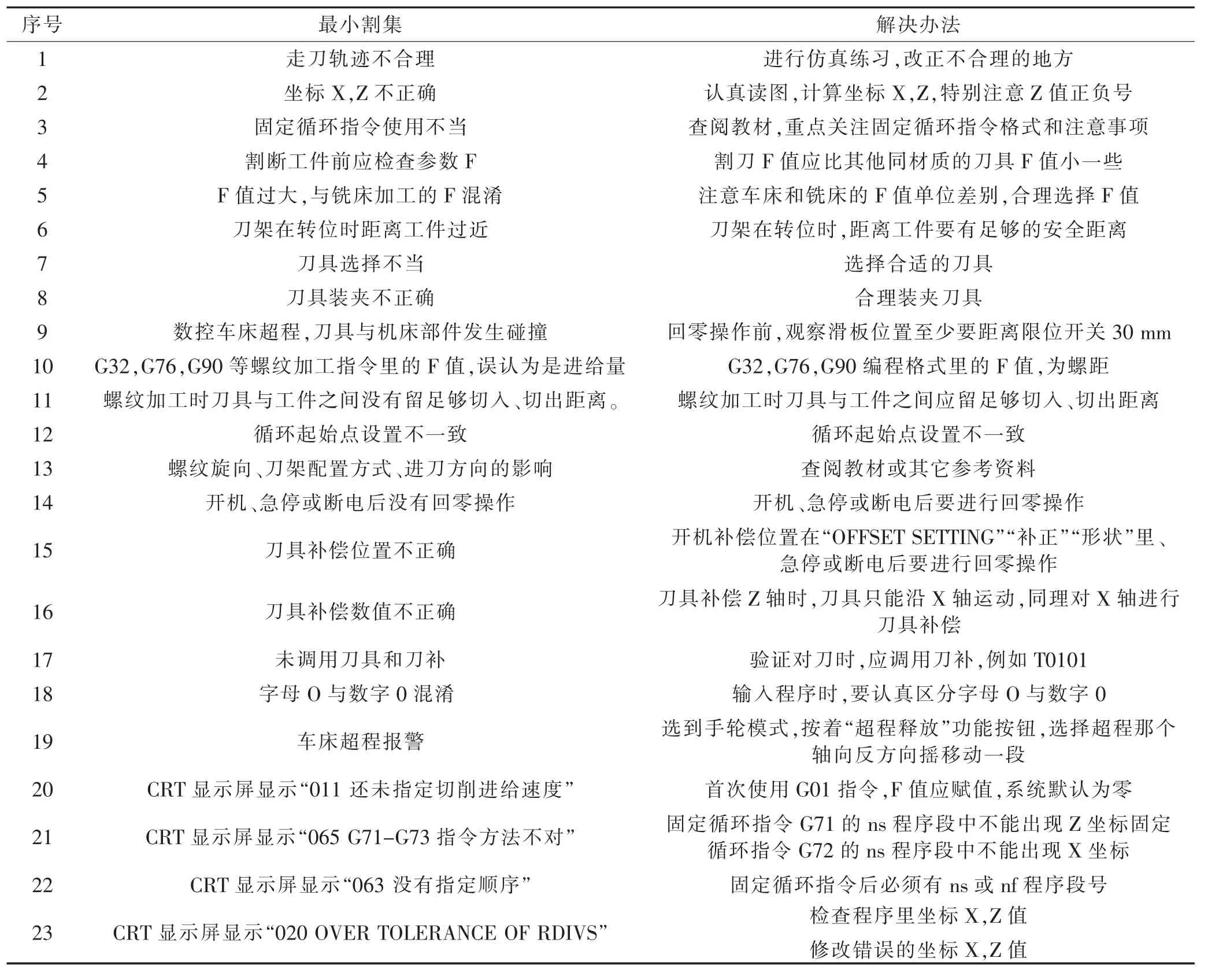

下行法(Fussel 2V esely算法)從頂事件開始,經過邏輯“或”門輸入事件豎向寫出,經過邏輯“與”門輸入事件橫向寫出,逐級向下最終求得最小割集。數控車床實踐故障樹的最小割集有23個,利用下行法建立的故障樹如圖2所示。針對這些故障提出解決辦法,具體見表2。

圖2 數控加工故障樹Figure 2 Fault tree for numerical control machining

4 結語

在實踐教學中,教師可以通過故障樹找到最小割集,快速指導學生。學生也可通過故障樹找出中間事件,再分析其原因,逐一排查,最后確定最小割集,進而解決問題。利用故障樹解決問題,能夠鍛煉學生獨立思考、分析解決問題的能力,提高學生的學習能動性和自主性,培養學生的綜合素質。同時,學生可把新出現的問題添加到圖表中,不斷豐富故障樹的內容,為提高教學質量和培養高素質技能人才提供新方法。

表2 故障樹最小割集及解決辦法Table 2 The minimum cutset of fault tree and its solution