水稻秧盤高速播種配套技術的發展與分析

程 晉,王福義

(遼寧省農業機械化研究所,沈陽 110161)

在水稻種植技術中,秧盤育秧是關鍵環節之一。研制秧盤育秧播種生產線,是實現水稻種植機械化的重要保障。隨著工廠化秧盤育苗技術的推廣,亞洲的日本、韓國等從20世紀70年代開始研發適用于水稻秧盤育秧的播種設備。我國在消化吸收國外育秧播種設備的基礎上,從20世紀80年代起開始研制水稻育秧生產線,水稻育秧工藝不斷改進與完善,生產線的機械化及自動化水平逐步提高。分析水稻高速秧盤育秧播種生產線技術,以及相關生產輔助技術的作用及發展現狀及趨勢,為水稻高速秧盤育秧播種生產線的研制提供技術參考。

1 水稻秧盤育秧播種生產線

水稻秧盤育秧播種生產線作為水稻育秧機械化的主要裝備,主要包括機架總成、底土覆土總成、灌水總成、播種總成、表土覆土總成等關鍵部件,如圖1所示。

圖1 水稻秧盤育秧播種生產線結構示意圖Figure 1 Structural diagram of rice seeding production line for rice seedling tray

經過多年的發展,水稻秧盤育秧播種生產線技術正朝著精量化、高速化的方向大步前進。市場現有的生產線設備播種精度在95%以上,生產速度達到600盤/h。在現有工作效率下,一臺水稻秧盤育秧播種生產線需用秧盤600盤/h、盤土4 t/h。水稻育秧生產時節,需多臺生產線全天候作業,才能保證農時,這對人工物料配送及秧盤擺放是一項挑戰。

研究發展水稻秧盤高速播種配套技術,可以降低水稻秧盤育秧播種生產線對人力的大量需求,解決用工難問題,提高生產線作業標準化,為水稻秧盤育秧播種生產線提供配套支持。

2 秧盤土上料技術

水稻秧盤育秧播種生產線的鋪底土、播種、覆表土工作部件距離地面約1.2 m,每天生產10 h,生產者需要將40 t盤土、600 kg稻種放置到裝置中,工作量巨大,往往需要多人輪換作業。

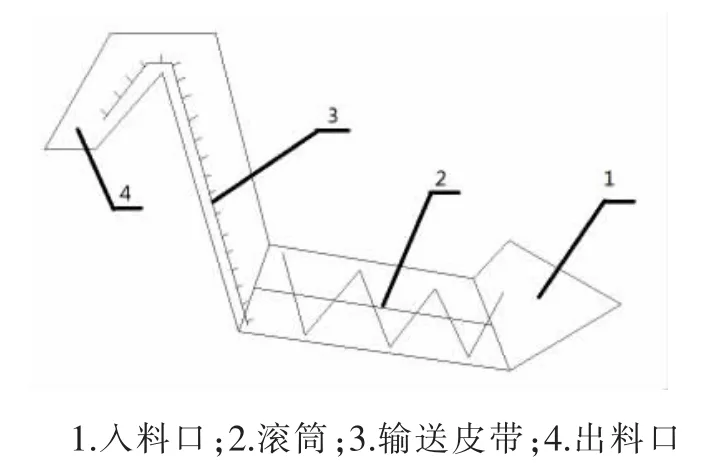

秧盤土上料技術原理是,利用滾筒攪拌、粉碎秧盤土,通過皮帶輸送到水稻秧盤育秧播種生產線相應工作部件中,外接入料斗,利用挖掘機(人力)入料,入料口下置,方便入料,如圖2所示。

使用秧盤土上料設備后,將原有的一臺生產線4人輪換負責上土減少為1人,減少用工3人,節省用工成本450元/d。

秧盤土上料技術除采用人工監控控制上料速度外,還可使用傳感器對水稻秧盤育秧播種生產線的盤土料口進行感應,利用變頻電機控制上料速度,提高生產線的自動化程度。

圖2 秧盤土上料裝置結構示意圖Figure 2 Structural diagram of rice seedling tray soil feed ing device

3 秧盤自動鋪送、疊放技術

現有的水稻秧盤育秧播種生產線鋪盤處,由一人負責將秧盤放置到生產線的起始端;在生產線的終點,由一人負責將播種后的秧盤疊放在一起。每天生產10 h,生產者需要搬起6~7 kg的秧盤6 000余次,工作量巨大,身體損傷也大。

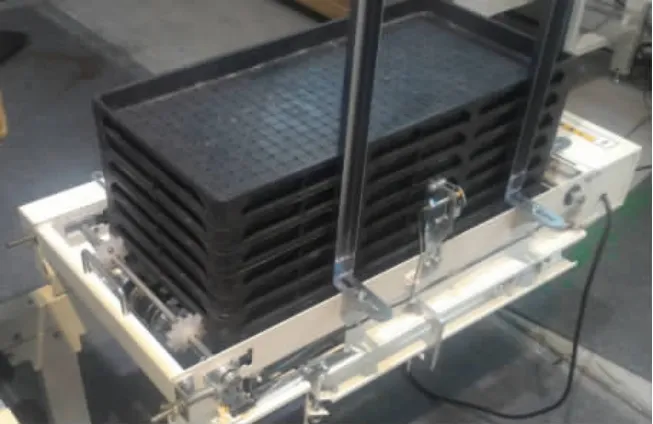

秧盤自動鋪送、疊放技術原理是利用氣動、電動等動力,機械往復鋪放或疊放秧盤,大大減少人工作業量。秧盤自動鋪送、疊放裝置如圖3和圖4所示。

圖3 秧盤自動鋪送裝置Figure 3 Automatic rice seedling tray spreading device

圖4 秧盤自動疊放裝置Figure 4 Automatic rice seedling tray stacking up device

使用秧盤自動鋪送、疊放設備后,將原有的一臺生產線1人負責鋪盤、1人負責疊盤減少為1人,減少用工1人,節省用工成本150元/d。秧盤自動鋪送、疊放技術的難點在于減少秧盤震動,保證播種均勻度。

4 秧盤輸送技術

水稻秧盤育秧播種生產線終點處由一人負責將秧盤搬運到育秧大棚擺盤位置,最少2人負責運輸。每天生產10 h,生產者需要搬運30 kg的秧盤行走12 000 m,工作量巨大,工作效率也不高。

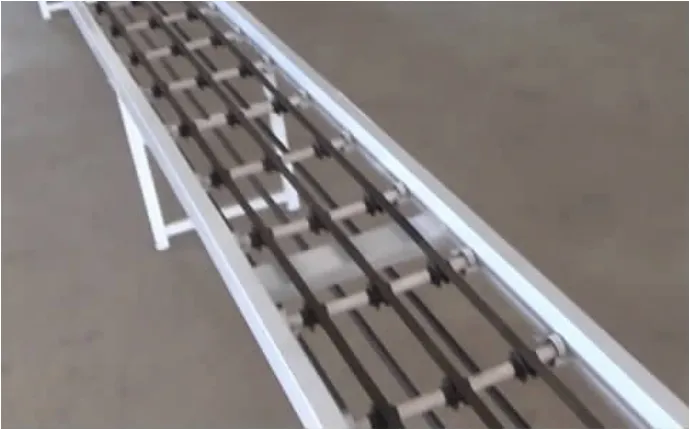

秧盤輸送技術利用秧盤傳送帶或大棚物料輸送機,將疊放好的秧盤運輸到育苗大棚指定位置,大大減輕人工作業強度,如圖5所示。

圖5 秧盤輸送裝置Figure 5 Rice seedling tray conveying device

使用秧盤輸送設備后,節省用工2人,節省用工成本 300 元/d。

5 結語

水稻秧盤育秧播種生產線的生產效率逐年提高,有效提高了育秧效率,使每臺生產線用工量由10~12人減少為5~6人,提高了生產自動化程度,是工廠化育苗不可缺少的設備。