皮帶式升降機驅動電機失效分析

陳 亮

(上汽大眾汽車有限公司,上海 201805)

0 引言

皮帶式常溫升降機是汽車整車廠生產線常用的一種輸送設備。但近年,上汽大眾汽車三廠老油漆車間數次發生升降機減速箱驅動軸斷裂事故。采取多種措施未能有效杜絕此類事件的發生,對此進行分析與探討。

1 故障簡述

1.1 故障現象

上汽大眾汽車三廠老油漆車間多次發生常溫升降機在生產過程中承載的車身從高處墜落事件,給安全和生產進度帶來嚴重影響。事后檢查發現,故障升降機驅動裝置內減速機失效,驅動端減速電機輸出軸折斷(圖1)。

圖1 減速電機失效形式

1.2 常溫升降機結構

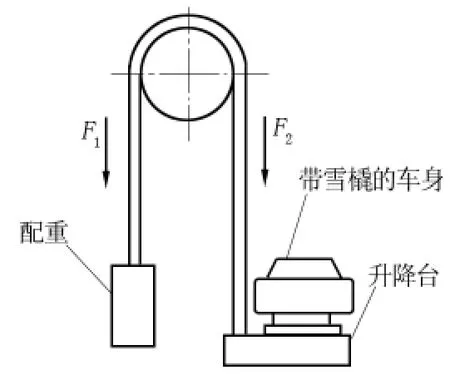

皮帶式升降機是汽車制造工廠(特別是油漆車間)常用的一種物流輸送設備。其結構簡單、維護方便、故障率低,設備外形如圖2所示。安裝在頂部的減速電機驅動滾筒正反旋轉,通過摩擦力帶動皮帶兩端的配重和接車機構在2個方向進行高低位置切換。

圖2 皮帶式升降機

1.3 斷面分析

圖1為減速箱輸出軸折斷的典型斷面。端口表面基本平整,呈明顯的星行鋸齒狀,斷裂部位發生在輸出軸軸肩處,認為是在雙向扭轉作用下產生扭轉疲勞,首先在表面多個點產生微裂紋,然后沿最大切應力方向擴展,形成鋸齒狀斷口。可以肯定,疲勞斷裂是減速箱輸出軸折斷的根本原因。一般來說,疲勞失效的原因有4種:①正常使用下達到使用壽命;②負載過大引起早期疲勞斷裂;③使用條件不當,包括頻繁受到沖擊、安裝精度差等產生附加應力;④輸出軸材料以及加工缺陷。

由于升降機在使用過程中發生數次折斷事故,可以排除輸出軸材料缺陷引起的失效。導致輸出軸數次失效原因是升降機負載或者沖擊的變化造成的疲勞斷裂。

2 原因分析

2.1 規律統計

2.1.1 同類設備橫向比較和統計規律

車間共有常溫升降機10臺。表1是對10臺升降機負載屬性及故障分布的統計(升降機驅動裝置和結構幾乎一致)。

表1 升降機負載及故障分布橫向對比

表1說明故障發生較為頻繁,不是偶然因素引起。且故障全部集中于載車升降機上,而載雪橇的升級機除了發生信號混亂等電氣故障,從未發生過減速箱輸出軸折斷的現象。

由于常溫升降機使用相同的驅動裝置,包括減速箱和電機,差別在于負載和配重的重量。初步結論是載車升降機過載導致輸出軸折斷,即載車的4個升降機的驅動裝置負載選型過小。分析重點是驅動電機的容量或選型。

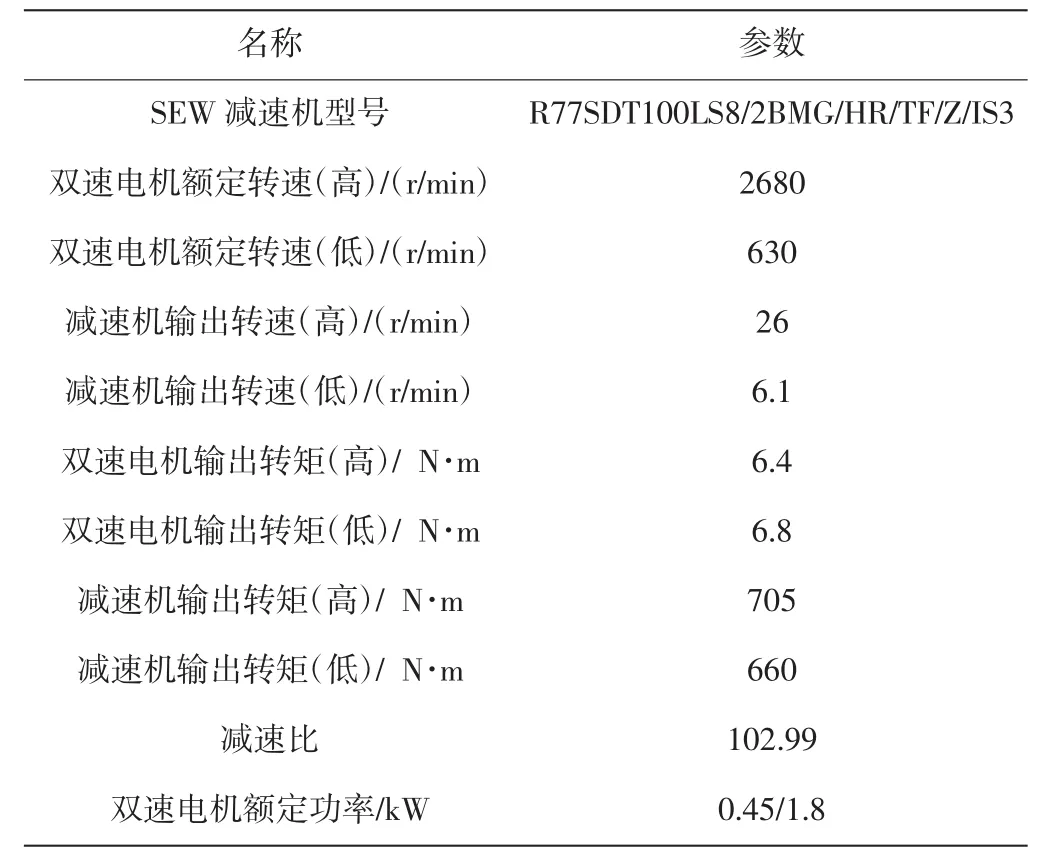

2.1.2 類似設備的縱向比較

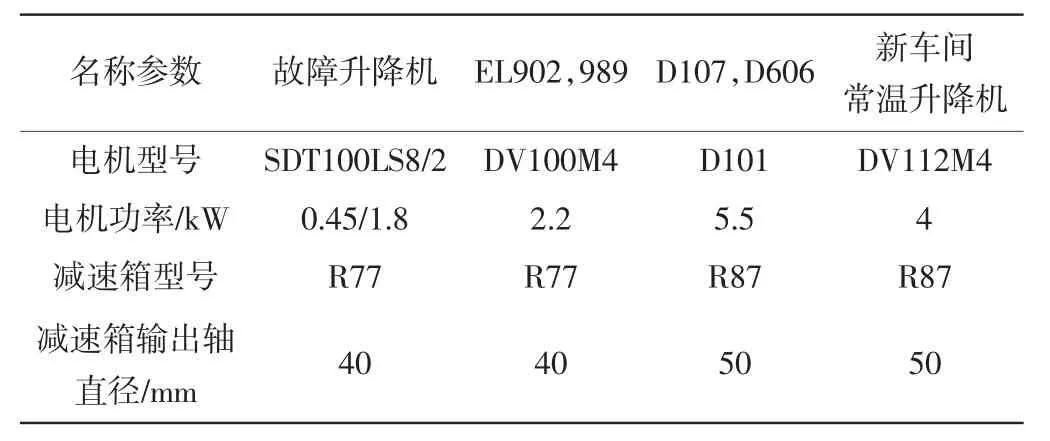

D107,D606,EL902,EL989 以及新車間常溫升降機是其他車間使用的升降機。由于負載、升降方法相同,表2對故障升降機,D107,D606,EL902,EL989以及新車間常溫升降機減速電機的選型進行對比。其中減速箱型號:SEW公司產品編號,一般數值越大,負載容量越大。減速箱輸出軸直徑是減速箱最大載荷的最重要指標。

表2 升降機性能參數縱向對比

通過相同工況,不同容量的升降機縱向對比,故障升降機的電機容量明顯處于劣勢。需要進一步校核以確定其能否滿足生產要求。

2.2 負載校核

2.2.1 負載模型

對升降機驅動裝置進行簡化,建立計算模型(圖3)。

在減速電機選型時一般要考慮電機功率和輸出轉矩2個參數,故校核分為電機功率校核和轉矩校核。由于升降機采用配重提升的結構算法比較復雜,采用一種簡單的估算方法。即,克服凈重量,電機需要的功率和轉矩。

2.2.2 工況分析(表3)

圖3 升降機計算模型

表3 升降機工況參數

計算結果:上行程雪橇升降機凈重228 kg,載車升降機凈重412 kg;下行程雪橇升降機凈重22 kg,載車升降機凈重278 kg。計算結果表明,載車時升降機需要克服412 kg凈重量,遠大于其他情況。所以雪橇升降機相對不易發生失效事故。

由于車間同時生產3種車型,相對帕薩特362 kg、明銳371 kg,途安440 kg可能超過設計范圍。因此只需校核載車升降機負載途安車型的工況即可。

2.2.3 扭矩校核

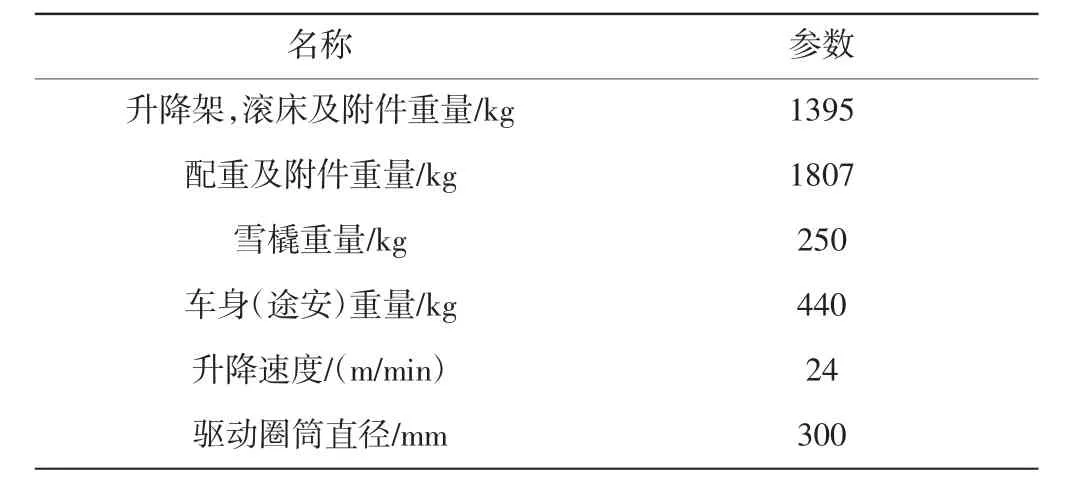

(1)升降機基本參數見表4,電機參數見表5,系統效率見表6。

表4 升降機基本參數

表5 電機參數

表6 系統效率

(2)力矩計算。經計算得出,驅動帶輪軸轉速 25.46 r/min,滿載滑架阻力20.85 kg,空載滑架阻力13.95 kg,滿載上升驅動力298.85 kg,滿載下降驅動力-257.15 kg,空載上升驅動力-398.05 kg,空載下降驅動力425.98 kg,圈筒軸驅動力矩676.23 N·m。

(3)凈功率計算。計算得出電機靜功率1.92 kW。

(4)校核。功率校核:功率計算采用了相對簡單的靜態功率計算方法,結論是計算負載稍大于額定功率(電機靜功率1.92kW>電機額定1.8 kW)。但由于升降機屬于S3斷續周期工作制,允許一定的過載情況。故認為電機功率可接受,但這樣的選型并不符合一般的工程要求。

扭矩校核:扭矩校核時需要引進SEW公司重要的使用系數Fb,該使用系數取決于停止/起動頻率、負載的變化次數,慣性加速系數和每日運行時間等。選型時,減速器的許用輸出轉矩必須≥計算轉矩。

實際使用系數Fb實際=減速機最大允許輸出扭矩/實際負載扭矩=1.04。

理論使用系數Fb理論=Fb×Fb1×Fb2=1.57,其中Fb是SEW手冊使用系數,查SEW手冊可得,Fb1是環境溫度使用系數,環境溫度27℃,Fb2是工作制使用系數,取值0.95。

(5)結論。靜功率和扭矩校核數據都顯示目前使用的減速電機型號,功率和扭矩都無法達到一般的工程要求,即設計余量過小或稱沒有余量。此外,車間使用的是雙速電機,雙速電機在快慢速切換時產生較大的沖擊,同樣考慮摩擦力的情況下,當8極變2極時,負載扭矩保持約676 N·m,而電機扭矩變成2極額定扭矩的約1/4,從而產生507 N·m的沖擊扭矩對減速機軸產生較大影響。

2.3 SEW推薦值

SEW公司建議一般在提升機構中,減速機的服務系數>1.4,而該機構減速機的實際服務系數在1.1以下,不建議采用。

3 結論

(1)沖擊和過載是減速箱輸出軸斷裂的主要原因。而安裝精度不佳等因素引起了減速箱附加載荷。輸出軸反復受到交變應力的作用,導致疲勞強度的降低,引起原有小缺陷的延伸,擴展成疲勞缺陷,在表面產生疲勞裂紋,最終導致早期疲勞斷裂。

(2)選用減速電機容量過小是發生過載和沖擊破壞的根本原因。

(3)必須對升降機減速箱進行容量升級,否則無法避免事故發生。

4 改進措施

增大減速電機容量,提供更多設計余量是最可靠的解決方案。本課題中,除了升級電機功率,更應升級減速箱容量。通過重新選型,確定減速電機型號R87DV112M4/BMG/HR/TH,功率4 kW,Fb服務系數1.4。

升級控制方式,使用變頻器控制升降機的快慢速,使升降機加減速更加平順,避免雙速電機的巨大沖擊。

5 改進效果

改進措施實施后,升降機驅動端減速電機輸出軸折斷問題得到解決。由于使用更符合現場工況的減速電機、更改了控制方式(變頻器控制),升降機運行更加安全平穩。同時由于負載能力的提升,為以后車間更重、更大的新車型投產做好了相應的準備。