大型液硫儲罐安全運行及廢氣處理研究

周 宇,翟皓宇,王少猛,謝傳欣

青島科技大學環境與安全工程學院

液硫儲罐與其廢氣處理裝置投運一段時間后,儲罐和廢氣處理裝置腐蝕減薄的速率較大,并存在局部腐蝕。這些問題不但影響高效生產,還帶來了各類安全隱患,亟需對液硫儲罐和廢氣處理裝置的腐蝕失穩情形進行分析研究,針對具體原因提出改進措施,消減存在的安全隱患,不僅可以改善天然氣凈化廠液硫儲存系統的安全運行狀態,保證 "安穩長滿優"高效運行,還可以為其他天然氣凈化廠的液硫廢氣處理系統安全平穩生產提供經驗和理論支撐,具有一定的借鑒意義。

1 液硫儲罐腐蝕影響因素

1.1 大氣腐蝕環境

液硫儲罐的含硫大氣腐蝕環境主要原因是大氣腐蝕罐壁在儲罐內表面形成了鐵銹,鐵銹會促進硫化氫生成固體硫磺。

液硫儲罐通過罐頂的通氣孔與大氣相通。在儲罐向外泵送液硫的付硫過程中,空氣就會進入到儲罐中。空氣中的氧氣和鋼材發生大氣腐蝕產生鐵銹。反應式如下:

Fe+O2+H2O→Fe2O3·H2O

然后,鐵銹會與硫化氫反應生成硫化亞鐵。罐內鋼表面上的鐵銹還會將硫化氫轉變為水和硫磺。以下反應方程式說明鐵離子是如何在氧氣作用下將硫化氫氧化為元素硫的:

Fe2O3+H2S→2FeO+H2O+S

2FeO+2H2S→2FeS+2H2O

2FeO+3/2O2→Fe2O3+2S

2FeO+7/2O2→Fe2O3+2SO2

此反應必要條件是在內壁鋼表層上形成水和硫磺,而鋼表面溫度只有低于115 ℃才會沉積固體硫磺,所以這種腐蝕在加熱不充分或保溫不良的儲罐中呈現較多。鋼的表面溫度比115℃高的時候,如果硫化氫還是存在,那么鐵銹就會促進腐蝕,但是這種情況下,就會重新生成鐵銹氧化物膜[1]。

1.2 低溫濕硫化氫腐蝕

因為聯合裝置液硫池內部溫度與液硫儲備溫度不一樣,經過一段比較長的距離并在密閉空間輸送以后,液硫儲藏在敞開的容器中,向外界環境揮發出硫化氫,當保溫功能與罐壁、罐頂伴熱出現缺陷時,水蒸氣就會冷凝,硫化氫就會對這些地方的鐵質設備造成腐蝕[2]。

反應過程為:H2S= H++HS-HS-=H++S-

這是一種電化學腐蝕過程:

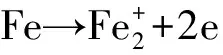

陰極反應:2H++2e→H2( 滲透鋼中)

Fe2+與S2-及HS-反應: Fe2++S2-=FeS

Fe2++HS-=FeS+H+[3]

2 液硫儲罐防腐蝕建議措施

2.1 采用鋁熱噴涂技術

鋁是金屬材料,它的特點是耐腐蝕,但是它的強度比較低,在應用過程中受到了一些限制,為了克服該弊端,節約材料,在世界各國經常運用碳鋼上的噴鋁防腐技術。噴鋁這一技術對鋼鐵基體具有雙保險的作用,其一,它可以像涂料那樣(尤其是經過封閉處理的涂層),對鋼鐵起著覆蓋的作用,將鋼鐵與水和空氣等一些外界具有腐蝕性的介質分隔開,起到保護作用。其二,根據研究表明,在不具備防腐措施的保護下,碳鋼的平均腐蝕速率是鋁的40到100倍,鋁層在大氣中的腐蝕速率小于1μm/a[8-9]。

2.2 控制液硫儲罐溫度

根據儲罐腐蝕機理研究發現儲罐氣相空間的溫度影響腐蝕速率,有效將儲罐溫度控制控制在120℃以上對減緩腐蝕有重要作用。現有加熱條件僅可以滿足液硫儲罐硫磺熔融態的要求,無法保證各種工況下儲罐溫度處于120℃以上。可通過以下措施加強儲罐溫度控制:

(1)吹掃時預熱空氣

根據文中空氣吹掃模擬結果看來,液硫儲罐吹掃時,若吹掃未預熱空氣,會使儲罐氣相空間溫度快速降低至90℃以下,加劇腐蝕。

故可對吹掃空氣采用蒸汽夾套預熱處理,將溫度提高到50℃以上再通入儲罐。此方法需要增加空氣預熱管線,投資不大。

(2)增加罐頂加熱面積

液硫儲罐的現有加熱條件無法保證某些工況下罐頂溫度高于120℃,主要低溫點在儲罐頂部邊緣區域,主要原因是由于儲罐頂部加熱面積過小而集中在中圈,無法全面對罐頂加熱。

在有計劃的罐頂改造過程中,可在罐頂邊緣增加罐頂蒸汽盤管長度,提高罐頂加熱面積。

2.3 應用防腐涂料

PS材料是改性異氰酸酯與硅酸鹽溶液交聯反應得到的新型物質,兼具無機物與有機物的綜合優點,擁有長期抵抗絕大多化學品侵蝕的能力,環保無毒,無需底漆,可刷涂/滾涂/噴涂于碳鋼、不銹鋼、混凝土等多種基材上,施工周期短,該材料運用廣泛,為設備基礎、儲液罐、水池、管道、金屬、防護堤、風機等提供了很好的防腐方法。

涂料測試:

(1)樣品來源

實驗用到的樣品是固體顆粒,顏色為黃色,送檢單位是中國石油化工集團普光氣田達州天然氣凈化廠。

涂片為碳鋼材質,涂片上涂有PS防護涂料。

(2)樣品預處理

送檢樣品為黃色固體顆粒。為了消除實驗樣品中水分對測試結果的影響,在60℃下烘干24h,轉移至干燥器中待用。

(3)環境及實驗條件

環境溫度:26℃;環境濕度:60%;壓力:0.1013MPa。

(4)測試設備與原理

測試設備為箱式電阻爐SX2-10-12。箱式電阻爐SX2-10-12主要由微電腦PID控制器、LED顯示屏、輕質爐膛、加熱裝置、坩堝等組成。

測試原理:將硫磺顆粒加料至坩堝的二分之一處,涂有PS防護涂料的碳鋼涂片稱重后插入坩堝中,使硫磺漫過涂料,將盛有硫磺顆粒的坩堝放入箱式電阻爐,加熱至預設溫度,一段時間后,將涂片拿出稱重,可觀察涂片質量變化。

(5)實驗結果

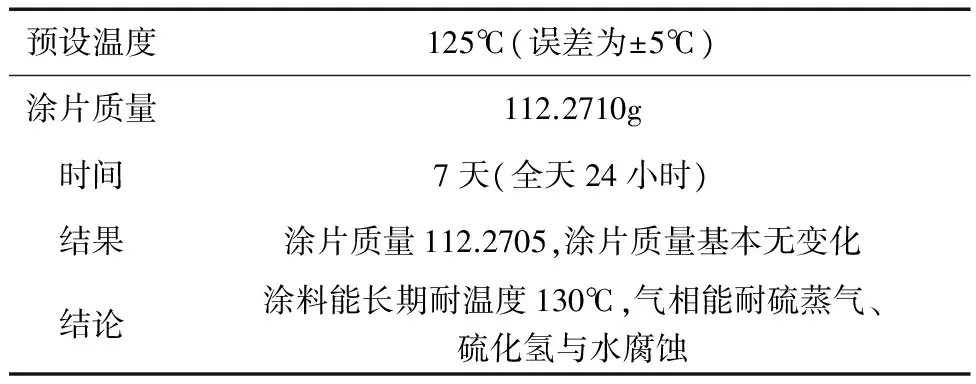

表1 涂料耐腐蝕測定

鐵片前后對比:

圖1 鐵片實驗前后對比圖

一般液硫儲罐罐頂腐蝕情況較為嚴重,其工況運行條件為45.8~122℃。

由此可知,聚合物硅酸鹽防腐涂料適用于普光天然氣凈化廠液硫儲罐罐頂環境。

2.4 選擇合適材料

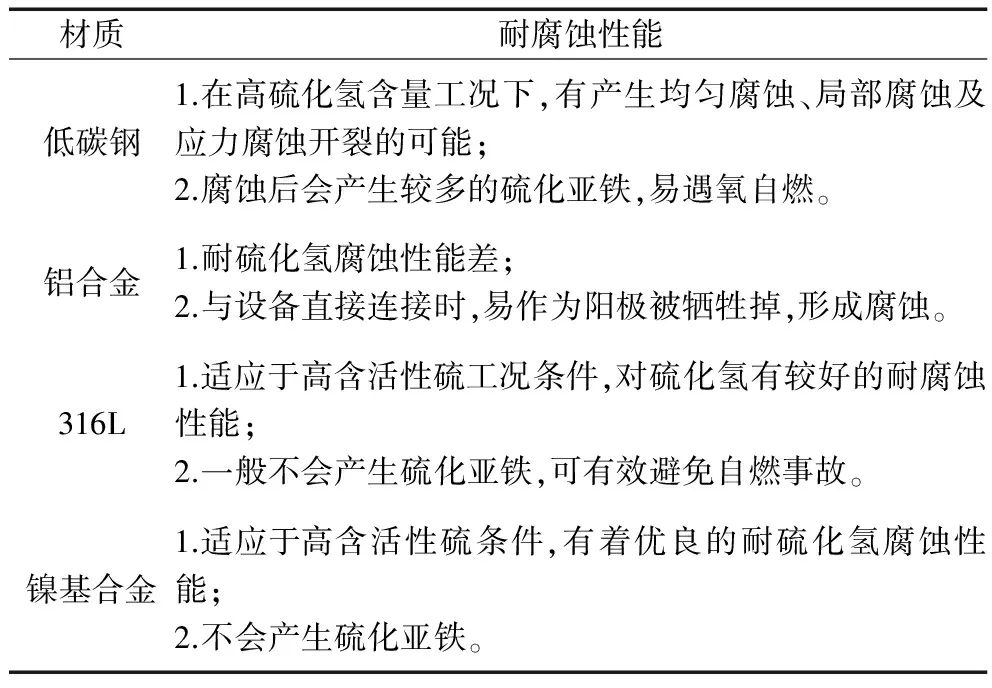

(1)材料對腐蝕的影響分析

硫化氫氣體化學性質并不穩定,存在兩種開裂形式,分別是金屬氫開裂和硫化物應力開裂。由于氫的化學性質導致管道在運行過程中可能出現損傷進而導致事故的發生,所以在管道的選取過程中,耐腐蝕和抗應力必須納入考慮范圍。

采用耐腐蝕材料是含硫化氫介質的必要條件之一。鋼的化學成分影響鋼的耐濕硫化氫腐蝕性,其他影響因素有鋼材的晶相組織、純凈度、金屬實際應力強度等。

(2)鎳基合金選材分析鎳基合金系列、鈷基合金系列和鈦合金系列有著良好抗硫化物應力腐蝕開裂、電化學腐蝕以及元素硫腐蝕的性能。其中以鎳基合金的應用較為廣泛,價格相對其它兩種較便宜。

鎳基合金在抗硫化氫、元素硫、氯離子、酸腐蝕等方面有著很好的性能。但由于其價格昂貴、加工施工難度大、生產周期長等原因,并沒有得到廣泛的應用,僅在一些特殊的地方被部分采用。

根據316L不銹鋼特性,對其做慢拉伸實驗,使用掃描式電子顯微鏡,對在不同濃度H2S溶液中進行慢拉伸試驗后的試樣斷口形貌進行分析: H2S濃度210ppm的試樣斷口微觀形貌呈典型韌窩形態, 當H2S濃度為1010ppm時,式樣斷口會出現韌性斷裂,從微觀角度看,則表現為大部分韌窩斷裂區和少部分理解斷裂區,當H2S濃度410ppm時端口表征與之前相反。通過對實驗結果的分析,可以得出316L鋼對H2S介質有一定的抗應力腐蝕特性,即使H2S氣體濃度達到1010ppm,也只是出現韌性斷裂特征。

表2 材質優選對比表

3 廢氣處理工藝

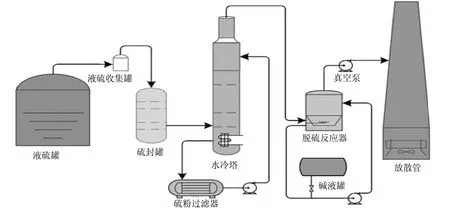

廢氣主要組分為硫蒸汽和硫化氫。硫蒸汽采用水洗法凈化,硫蒸汽經水冷卻塔降溫后形成硫粉,由硫粉過濾器收集。硫化氫采用堿液吸收法,硫化氫在脫硫反應器內與10%氫氧化鈉溶液反應,凈化后的氣體硫化氫含量小于10mg/m3排向大氣[12-14]。

圖2 廢氣治理工藝流程簡圖

4 廢氣處理裝置現有安全問題

4.1 水冷卻塔安全問題

水冷卻塔主要用于廢氣的降溫,將硫蒸氣冷卻為硫粉。在試運行過程中發現三個方面的問題。

(1)廢氣主管線進水冷卻塔入口有300mm長管線(DN150)無蒸汽伴熱,存在硫粉堵塞的隱患,可能造成儲罐內廢氣無法及時引出。

(2)水冷卻塔噴淋系統效果不佳。通過打開人孔和建立冷卻水循環,觀察到大部分冷卻水沿塔內測附近噴出,中間部分冷卻水量較小,且噴淋管線多處腐蝕穿孔,噴頭腐蝕孔眼變大,大部分孔眼直徑(設計為4mm)已到6~7mm,影響塔內廢氣的降溫效果。

4.2 硫粉過濾器安全問題

硫粉過濾器用于收集水冷卻塔內硫蒸氣冷卻產生的硫粉,通過幾次試運行發現硫粉過濾器濾芯易堵塞,采用設計的儀表風反吹掃工藝無法有效清洗濾芯(只能拆卸清理),造成冷卻水流量降低,影響廢氣冷卻效果。

5 建議對策

5.1 水冷卻塔噴淋系統結構優化

建議廢氣主管線進水冷卻塔入口增加蒸汽伴熱,同時優化噴淋管線、噴頭的結構和材質,確保最佳冷卻效果。同時在水冷卻塔底部增加過濾裝置,有效防止塔底管線堵塞。

5.2 硫粉過濾器流程優化

建議在現有流程上增加一跨線流程,在跨線上安裝管道過濾器,便于硫粉清理。

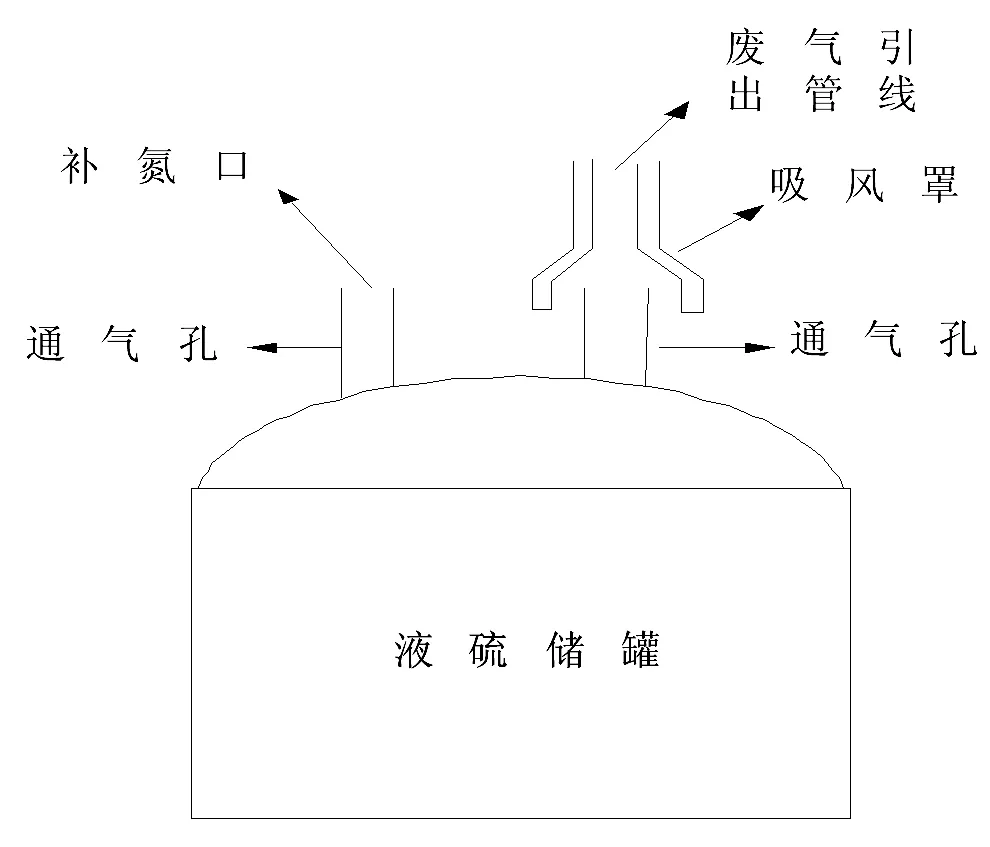

5.3 儲罐排氣改造

將三組通氣孔加高,采用夾套蒸汽伴熱,使硫蒸汽在通氣孔內冷凝回流,減少廢氣外排。在罐頂通氣孔上方設置吸風罩結構,將原罐頂廢氣管線加高,匯合后由引至廢氣主管線,儲罐溢出的少量氣體經廢氣治理裝置集中回收處理[13-15]。

圖3 罐頂廢氣敞口引出結構簡圖

[1] Clark P D, Hornbaker D R, Willingham T C.防止硫磺儲罐的腐蝕[J].硫酸工業,2009,(03):17-25.

[2] 陳 剛.大型液硫儲罐的內壁防腐技術[J]. 河南化工,2012,29(Z1):20-23.

[3] 謝云果. 液硫儲罐的防腐與結構設計[J]. 化工管理,2015(32):13-14.

(本文文獻格式:周宇,翟皓宇,王少猛,等.大型液硫儲罐安全運行及廢氣處理研究[J].山東化工,2018,47(02):132-134.)