相控陣超聲技術在插管異種鋼鎳基焊縫檢測中的應用

,, ,學星,,,

(中國大唐集團科學技術研究院有限公司火力發電技術研究所,北京 100040)

隨著經濟的發展,各行業對電力的需求日益增加,對電廠安全穩定運行的要求也日益提高。電廠主機設備無論鍋爐還是汽輪機部分都有大量的管道,這些管道的焊接質量直接影響到電廠的安全運行,如近期發生的多起汽輪機插管異種鋼鎳基焊縫開裂引起機組非停的事故,給電廠造成了重大損失。

多種無損檢測方法被應用到常規管道的焊縫質量控制中,如射線檢測、超聲波檢測、磁粉檢測、滲透檢測,以及超聲波衍射時差法(TOFD)等[1]。超聲檢測技術成熟,并有多部檢測工藝規程[2-4]作為技術支撐,使得焊縫焊接質量能控、可控。但汽輪機插管焊縫多為SA335-P91與ZG15Cr2Mo1(F22)材料對接,用鎳基材料焊接。其焊縫組織為粗大的柱狀晶,使用常規超聲方法實施檢測時,存在聲束難以穿透焊縫、信噪比及靈敏度較低的問題,加上焊縫兩側檢測面狹窄使得探頭難以移動等原因,目前對鎳基焊縫多進行表面檢測。

相控陣超聲技術在發展初期由于系統的復雜性及成本費用高等原因,在工業無損檢測中的應用受限,而主要應用于醫療領域的醫學超聲成像中[5-6]。近些年得益于電子技術和計算機技術的快速發展,相控陣超聲的發展較為迅猛,在使用壓電復合材料、納秒級脈沖信號控制、軟件大數據處理及計算機仿真等技術后,其以靈活的聲束偏轉、聲束聚焦、成像顯示檢測結果等特點[7],在航空航天、國防、石油化工、機械制造、電力等多個領域得到了廣泛應用[8]。筆者基于相控陣超聲技術的諸多特點,將其引入到插管鎳基焊縫的檢測應用中,從理論上分析了相控陣超聲技術檢測該類焊縫的可行性。

1 插管異種鋼鎳基焊縫對檢測的影響

1.1 晶粒組織結構特點

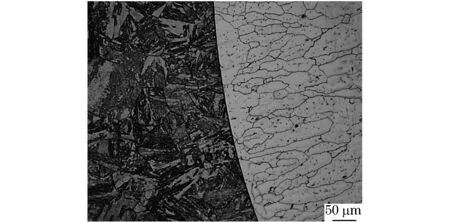

鎳基焊材焊接時,在冷卻過程中,焊縫金屬從液相凝固成面心立方晶格結構的奧氏體[9],晶粒沿著散熱最快的方向生長,焊縫兩邊的晶粒垂直于坡口斜向生長,如圖1所示。在冷卻過程中,還有可能從一個焊道延伸到另一個或幾個焊道,改變生長方向;焊縫中間的晶粒豎向生長,且晶粒粗大,方向性明顯[10]。焊縫組織的變化不僅與焊材成分有關,其形態與過冷度、焊接工藝等都有密切關系。不同的焊接工藝,如手工電弧焊、自動埋弧焊等會形成不同的焊縫組織結構,即使是相同的手工電弧焊,不同的焊接順序也會導致晶粒結構差異顯著。

圖1 鎳基焊縫粗大的柱狀晶

1.2 材料及組織對超聲傳播的影響

鎳基焊縫晶粒粗大,很多奧氏體焊縫的平均晶粒度直徑通常大于0.5 mm,柱狀晶長度往往超過10 mm,對焊縫進行超聲波檢測時,當焊縫晶粒的直徑接近超聲波波長的1/10時,就會有明顯的聲散射[11],散射使超聲波能量急劇衰減,導致聲束穿透能力大幅下降;散射聲束被探頭接收到后,引起強烈的背景噪聲,會明顯降低信噪比,導致難以識別有效信號。因此相對于常規材料,鎳基焊縫的超聲檢測難度大,甚至也不能使用常規超聲檢測。

鎳基焊縫晶粒組織不均勻,且呈各向異性。超聲波在各向異性介質中傳播時,聲衰減及聲速大小都受波束方向與晶軸之間夾角的影響。當兩者之間的夾角在45°~49°間時聲衰減值最小,聲速最大;夾角在0°和90°時聲衰減最大,聲速最小。此外,在各向異性介質中傳播的聲束,其能量的傳播方向并不與波前垂直,從而導致聲束發生扭曲。理論計算和試驗表明,對于縱波最大的扭曲角約為15°~20°,而對于常用的水平極化橫波,最大扭曲角可達50°[11],焊縫中心對聲束扭曲尤為顯著。聲束扭曲帶來的直接影響是會導致缺陷的定位不準確。

鎳基焊縫與母材聲速不同,因此超聲波傳播穿過母材與焊縫界面時將產生折射,聲束偏離原傳播方向,因此按線性傳播進行缺陷定位將產生偏差。

1.3 焊縫結構特點

多家電廠的汽輪機異種鋼插管鎳基焊縫汽缸側的直管段長度約100 mm,對于壁厚50 mm左右的焊縫檢驗,常規超聲檢測時聲束難以完全覆蓋。

2 異種鋼鎳基焊縫的相控陣超聲檢測

2.1 相控陣超聲檢測技術原理與特點

相控陣超聲檢測技術是近十來年發展起來的超聲無損檢測領域新技術,其基本概念來源于相控陣雷達技術[12]。20世紀60年代Brand Field最早提出將相控陣概念引入無損檢測領域[13]。

相控陣超聲檢測技術使用的探頭由多個相互獨立的壓電晶片組成,各壓電晶片在空間上按一定方式排列組成一個陣列[14];根據不同檢測要求,陣列制作成不同形狀,陣列中每個晶片稱為一個陣元,每個陣元可單獨控制收發延遲。

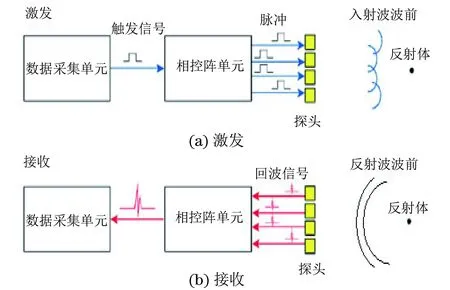

相控陣超聲技術是通過電子系統控制探頭陣列中的各個陣元,按照一定的規則和時序激發一組探頭陣元,通過調整激發陣元的序列、數量、時間來控制波形的超聲波電子掃查方式[15]。發射超聲波時,分別調整每個陣元發射信號的波形、幅度和相位延遲,各陣元發射的超聲子波束在空間疊加合成,從而形成發射聚焦、聲束偏轉、變孔徑、變跡等多種相控效果[16],得到預先希望的波束入射角度和焦點位置。接收超聲波時,按照回波到達各陣元的時間差對各陣元接收信號進行延時補償,然后相加合成,就能將特定方向的回波信號疊加增強,而其他方向的回波信號減弱甚至抵消。相控陣系統的信號發射、接收原理示意如圖2所示,波束形成原理如圖3所示。

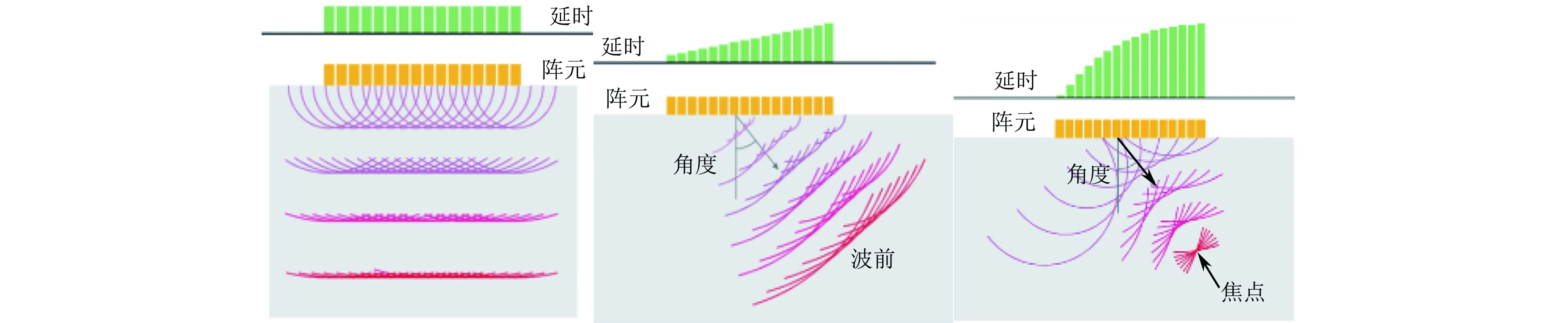

相控陣超聲常用的掃查形式有:線性掃查、扇形掃查。線性掃查是以相同的聚焦律和延時律在不同的時間激發不同組的晶片,從而使聲束以恒定角度沿相控陣探頭長度方向進行掃查,見圖4(a)。扇形掃查是對同一組晶片,依次使用不同的延時律產生一組不同偏轉角度的聚焦聲束,形成一個扇形的檢測區域,見圖4(b)。

圖2 相控陣系統的信號發射與接收原理

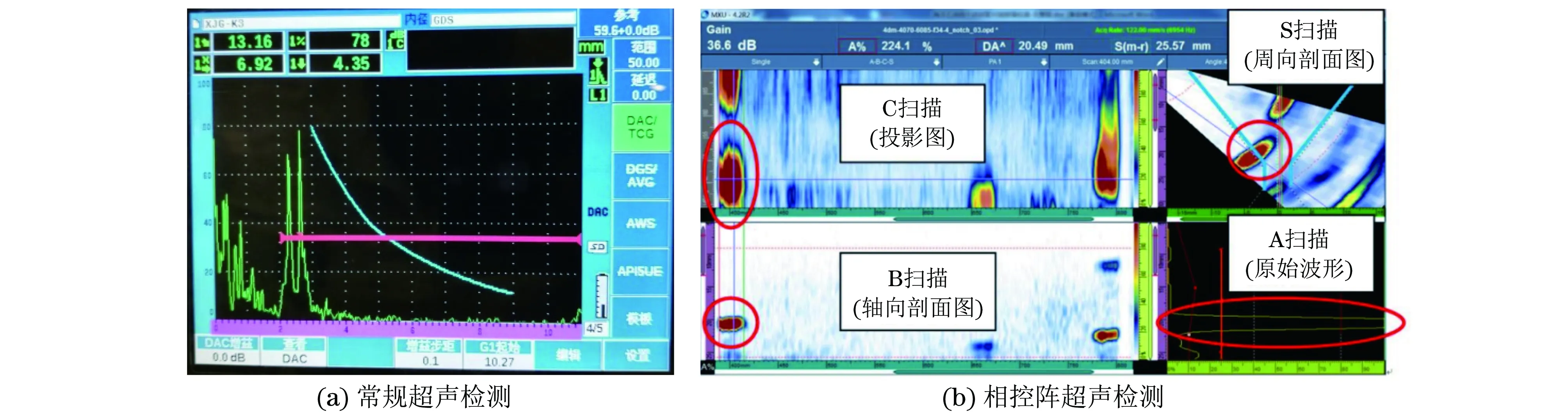

相控陣超聲檢測數據信息量豐富,結果顯示為圖像識別,對缺陷評判的難度要比常規超聲低很多,因此檢測結果的判定受檢測人員的主觀影響小,且檢測數據能長期保存,具有可追溯性。常規超聲檢測與相控陣超聲檢測缺陷信號顯示對比如圖5所示。

相對傳統超聲檢測技術,相控陣超聲技術的優勢如下所述。

圖3 相控陣超聲波束形成原理

圖4 相控陣超聲檢測常用的掃查方式

圖5 常規超聲檢測與相控陣超聲檢測缺陷信號顯示對比

(1) 具有良好的聲束可達性,能對復雜幾何形狀的工件及焊縫進行聲束覆蓋而完成檢測。

(2) 通過優化控制焦點尺寸、焦區深度和聲束方向,可使檢測分辨力、信噪比和靈敏度等性能得到提高。

(3) 可形成純縱波;常規超聲斜探頭產生的超聲波多為縱波進行波型轉換后的橫波,若使用斜縱波檢測,不可避免地產生橫波,影響檢測。

(4) 能實現對缺陷的多種視圖成像,檢測結果直觀,便于缺陷的識別與判定,適用于結構特殊的部件檢測。

2.2 異種鋼鎳基焊縫的相控陣超聲檢測

考慮到插管異種鋼鎳基焊縫的晶粒組織特點,擬采用相控陣超聲的優點克服常規超聲檢測的難點,達到檢測效果。

2.2.1 焊縫易產生的缺陷類型

插管采用鎳基焊條焊接時,熔池鐵水黏度較大,流動性差,易產生未熔合等焊接缺陷[17];鎳基焊縫有較高的裂紋敏感性,焊接時易產生結晶裂紋、液化裂紋、應變時效裂紋、高溫失塑裂紋等[18-19];鎳的熔點遠低于氧化鎳的熔點,焊接前焊材若清潔不徹底留有氧化鎳,焊接時摻雜在熔池中的氧化鎳會形成夾渣缺陷[20]。

運行過程中,插管鎳基焊縫與兩側母材的熱膨脹系數及熱導率差異會在熔合線附近產生很大的熱應力,在內壓應力、結構應力、焊接殘余應力等的疊加作用下,熔合線附近易形成裂紋[21]。插管鎳基焊縫一側為ZG15Cr2Mo1(F22)的母材,其組織為珠光體鋼,在熱疲勞工況下長期服役時,在靠近珠光體鋼側熔合線處很容易產生熱疲勞裂紋,并沿著脫碳區擴展[22]。而插管鎳基與P91鋼焊接時,P91鋼側的細晶區蠕變強度的下降而導致Ⅳ型裂紋出現也是一個急需解決的難題[23-24]。在頻繁的調峰工況下,蠕變-疲勞之間發生交互作用,使得裂紋擴展加速,降低工件的使用壽命[25-26]。當機組處于頻繁啟停狀態以及變負荷運行的工況下,受疲勞與蠕變交互作用,其裂紋很容易擴展致使插管斷裂。

因此,新安裝的插管焊縫的缺陷類型為未熔合、裂紋、夾渣等;在役插管主要檢測的缺陷類型為裂紋,尤其是汽缸側的熔合線附近區域,包括熱影響區。

2.2.2 相控陣檢測工藝設置

如僅檢測坡口或熔合線處產生的缺陷,仍可使用常規相控陣檢測工藝參數進行,此時超聲波只在非奧氏體母材中傳播到坡口處,鎳基焊縫對超聲波的影響可忽略,對于進入鎳基焊縫的超聲波,可不予觀察分析。以下主要針對插管鎳基焊縫內部缺陷檢測的工藝參數進行討論,也適用于不銹鋼對接焊縫的檢測。

2.2.2.1 檢測波型選擇

在較多的焊縫超聲檢測工藝規程中[2-3],均推薦使用橫波對焊縫缺陷進行檢測。因為常規焊縫超聲檢測的晶粒細小,聲衰減很小。使用橫波探頭時,工件中波型單一(僅有橫波),便于信號的辨識、定位;而使用斜縱波探頭時,工件中不可避免地會出現橫波,兩種波型的聲速差異大,同頻率下縱波聲速約為橫波聲速的2倍,因此缺陷反射回的信號難以識別、定位。因此常規金屬焊縫超聲檢測避免使用斜縱波波型。

而鎳基焊縫為組織粗大的柱狀晶,進行超聲檢測時,晶界對超聲的散射引起的聲能衰減及噪聲干擾嚴重,當材料晶粒為波長的1/2時,小缺陷信號就完全被噪聲淹沒[28]。且聲波的衰減不僅與波長有關,而且與波型有關,縱波的衰減比橫波的衰減低一個數量級[29]。晏榮明、李生田等人試驗顯示:縱波能穿透120 mm的奧氏體焊縫,而橫波不能[30],且鎳基合金對縱波聲束的畸變影響小于橫波,定位誤差小[31],因此對于鎳基焊縫,更適合用縱波進行檢測。相控陣超聲產生的縱波波型雖也有橫波干擾,但由于相位抑制等,比常規超聲的橫波分量小很多,因此鎳基焊縫適合相控陣縱波檢測。

2.2.2.2 超聲波檢測頻率的討論

為了減少晶界散射的影響,采取降低超聲波頻率、增加波長的措施,使聲波繞過晶界。

對于平均直徑為0.5 mm的鎳基焊縫晶粒,聲波波長為5 mm及以上時,可以大幅降低晶界噪聲。鎳基材料聲速與組織、化學成分等有關,并不是定值,若縱波聲速取低值5 414 m·s-1[32],為使波長λ≥5 mm,由波長、頻率(f)、聲速(c)的關系式(f=c/λ)計算可得f≤1.08 MHz。隨著晶粒尺寸的增加,超聲波聲速也在增加[33],目前相控陣超聲檢測使用的低頻探頭頻率多為1 MHz,可以滿足使用要求。更低頻率的相控陣探頭由于檢測分辨力低、陣元加工困難等原因,極少生產。

實際檢測中應結合檢測工件厚度,考慮檢測靈敏度及噪聲、衰減等問題,綜合比較后確定恰當的超聲波檢測頻率。

2.2.2.3 超聲波聲束角度選擇

為降低鎳基焊縫晶柱對超聲波傳播的影響,控制波束方向與晶軸之間的夾角在45°~70°范圍[34],效果較好。

在相控陣檢測中,為保證各聲線角度一致,使用電子線性掃查,而非常規金屬焊縫相控陣檢測用的扇形掃查。實際檢測中,可設定不同的線性掃查聲束入射角度,進行比較、優化。

2.2.2.4 雙晶探頭的應用

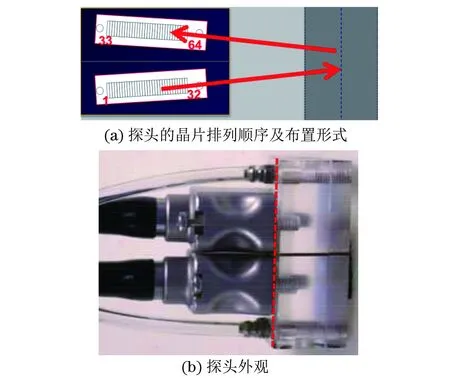

雙晶探頭相對于單探頭具有很多優點,最明顯的優勢是雜波少、盲區小[35]。雙晶探頭的發射與接收分開,消除了發射壓電晶片與延遲塊之間的反射雜波,且始脈沖未進入放大器,避免了阻塞現象,大大減小了盲區,有利于檢測近表面缺陷。雙晶探頭的晶片排列順序、布置形式及其外觀如圖6所示。雙晶探頭的兩個晶片一發一收,發射晶片用發射靈敏度高的壓電材料(如鋯鈦酸鉛)制成;接收晶片由接收靈敏度高的壓電材料(如硫酸鋰)制成,這樣探頭發射和接收靈敏度都較高,這是單晶探頭無法比擬的[36]。相控陣檢測可借鑒常規超聲的雙晶探頭,一組用于發射超聲波,一組接收反射回的超聲波,可有效降低鎳基焊縫超聲檢測中的雜波和噪聲信號的干擾[37]。為進一步降低晶粒噪聲,發射探頭可使用寬頻帶窄脈沖探頭[38]。

圖6 雙晶線陣相控陣超聲探頭的晶片排列順序、布置形式及其外觀

2.2.2.5 減小定位誤差的工藝措施

由于鎳基與鐵素體鋼中的聲速差異及鎳基焊縫內部的各向異性,焊縫超聲檢測時聲束方向會發生偏轉而造成定位不準確。縱波檢測降低了定位偏差,為更進一步降低定位誤差,檢測時若發現反射信號回波,應從信號本側進行定位。這樣做,一是可減少超聲在鎳基焊縫中傳播的聲程;另一方面可避免超聲波穿越焊縫中心的對聲束扭曲較嚴重的部位,兩方面均能弱化聲束偏轉的程度,可提高定位精度。

3 結論

鎳基焊縫的組織特點使得常規超聲檢測難以實施或效果不好。針對該問題,對異種鋼鎳基焊縫的特點及其對超聲檢測的影響進行了深入分析。結合相控陣超聲的特點提出了相控陣超聲檢測的實施重點,從理論上闡述了插管鎳基焊縫相控陣檢測的可行性,對以后的檢測實踐過程具有一定的指導意義。

[1] TSG G0001-2012 鍋爐安全監察規程[S].

[2] NB/T 47013-2015 承壓設備無損檢測[S].

[3] DL/T 820-2002 管道焊接接頭超聲波檢驗技術規程[S].

[4] DL/T 1317-2014 火力發電廠焊接接頭超聲衍射時差檢測技術規程[S].

[5] 楊國忠.醫學成像技術[M].北京:人民衛生出版社, 1987:34-37.

[6] HATFIELDJ V.An integrated multi-element array transducer for ultrasonic imaging[J].Sensor and Actuators A, 1994,41/42:167-173.

[7] 鞠洪濤.手動相控陣超聲檢測成像算法研究[D].哈爾濱:哈爾濱工業大學, 2008.

[8] 靳世久,楊曉霞,陳世利,等.相控陣超聲檢測技術的發展及應用[J].電子測量與儀器學報, 2014, 28(9):925-933.

[9] 杜寶帥,張忠文,李新梅,等.T91鋼EPRI P87鎳基焊材焊接接頭組織與性能[J].金屬熱處理, 2015, 40(11):44-47.

[10] 袁浩,馬成勇,齊彥昌,等.鎳基合金焊條熔敷金屬的組織與性能研究[J].材料科學與工藝, 2016, 24(2):41-46.

[11] 鄭暉.林樹青.超聲檢測[M]. 北京: 中國勞動社會保障出版社, 2008:301-303.

[12] 王永兵,侯靜, 李志國.相控陣超聲檢測技術研究進展[J].化工裝備, 2012, 14(6):15-18.

[13] 汪春曉.相控陣超聲波車輪缺陷探傷技術研究[D].成都:西南交通大學, 2010.

[14] 黃晶,闕沛文,金建華.線形相控陣超聲換能器的陣列設計[J].傳感器技術, 2004, 23(1):9-11.

[15] 劉長福,張彥新,李中偉,等.超聲波相控陣技術原理及特點[J].河北電力技術, 2008, 27(3):29-31.

[16] 肖有平.相控陣超聲聲束形成技術研究[D].成都:西南科技大學, 2010.

[17] 李遠, 張立德, 王金龍.INCONEL690鎳基合金帶極電渣堆焊工藝研究[J].鍋爐制造, 2011(2):48-51.

[18] 王建.核電用鎳基材料焊接缺陷的研究[J].經濟技術協作信息, 2016(21):43.

[19] 謝玉江,王茂才,王明生.高、含量鎳基高溫合金激光、微弧火花表面熔焊處理研究進展及解決熔焊裂紋的途徑[J].中國表面工程, 2010, 23(5):1-16.

[20] 王開正.合金管道焊接技術[J].石油化工建設, 2014, 36(1):75-78.

[21] 趙建倉,朱平,趙彥芬,等.F22/P91異種鋼接頭裂紋原因分析及焊接修復[J].焊接, 2010(12):14-17.

[22] 婁建新.珠光體鋼與奧氏體鋼異質接頭碳遷移機制及影響因素研究[D].沈陽:沈陽工業大學, 2014.

[23] 張建強, 張國棟, 姚兵印,等.馬氏體奧氏體異種鋼焊接接頭Ⅳ型蠕變失效數值模擬[J].機械工程學報, 2013, 49(12):78-83.

[24] 陸權森.9%~12% Cr鋼Ⅳ型開裂與軟化區對比實驗[J].鍋爐技術, 2015, 46(6):64-68.

[25] 秦敬芳.P91鋼蠕變-疲勞裂紋擴展速率及擴展規律研究[D].上海:華東理工大學, 2015.

[26] 鄧平.超超臨界鍋爐過熱器管及其異種鋼焊接接頭狀態評估[D].長沙:長沙理工大學, 2014.

[27] 張鷹,張延豐, 雷毅.奧氏體不銹鋼焊縫的超聲波檢測方法研究[J].無損檢測, 2006, 28(3):119-122.

[28] 鄭中興.加氫裂化裝置主管道不銹鋼焊縫的超聲波探傷[J].無損探傷, 2001(3):5-6.

[29] 晏榮明, 李生田.大厚度奧氏體焊縫超聲波探傷的研究[J].無損探傷, 1994(4):6-8.

[30] 羅瑯,王建平,奚延安,等.鎳基合金焊縫的超聲檢測[J].無損檢測, 2016, 38(3):60-65.

[31] 徐彥霖,王增勇,黃振翅. 奧氏體不銹鋼平均晶粒尺寸的超聲評價技術[J]. 無損檢測,2001,23(6):246-248.

[32] 張路根,吳偉,歐陽小琴. 304不銹鋼晶粒散射特性的超聲檢測分析[J]. 無損檢測,2010,32(2):99-102.

[33] 鄭中興.大厚度奧氏體鋼焊縫超聲檢測用縱波斜射雙晶探頭研制[J].北京交通大學學報, 1999, 23(3):115-119.

[34] 何勇智.雙晶直探頭在模具鋼厚板探傷中的應用法[J].特鋼技術, 2012, 18(4):53-57.

[35] 王朝輝,劉峰,周麗.超聲檢測中雙晶縱波探頭的選擇機理[J].無損檢測, 2011, 33(1):23-24.

[36] 謝航,張益成,周禮峰,等. 奧氏體不銹鋼管道環焊縫的超聲相控陣檢測[J]. 無損檢測,2017,39(3):23-25+29.

[37] 盧威,聶勇,許遠歡,等. 寬頻帶窄脈沖TRL探頭在奧氏體不銹鋼焊縫超聲檢測中的優越性[J]. 無損檢測,2013,35(6):77-80.