軌道車輛車體自動焊接視頻監控系統應用研究

劉建

?

軌道車輛車體自動焊接視頻監控系統應用研究

劉建

(中車青島四方機車車輛股份有限公司,山東 青島 266111)

研發了一套軌道車輛鋁合金車體自動焊縫在線視頻監控的系統,實現了焊接操作人員通過觀察實時視頻進行焊接過程監控。焊接時,安裝在焊槍的攝像頭可以實時對焊接電弧位置、坡口情況進行監控,1套自動焊接系統的2支焊槍作業內容同時顯示在1個即時顯示器上,只需1名焊接操作工人觀察即時顯示器即可實時監控焊接過程,降低了人員需求。通過針對性解決焊接過程中的電磁干擾、弧光、高溫、飛濺等問題,提升監控質量,焊接操作人員不需近距離觀察電弧,降低了勞動強度,改善了工作環境,提升了焊接自動化水平。

軌道車輛;自動焊接;視頻監控;過程跟蹤

高速動車組車體采用重量輕、強度高的鋁合金為結構材料,其中車體側墻、頂棚及地板等通過長大型材采用熔化極氣體保護焊(MIG)焊接成形。焊縫長直,易于實現自動化,但鋁合金型材由于坡口根部間隙、坡口角度、坡口平面度等差異較大,焊接時需焊工根據坡口情況實時調整焊接工藝參數以保證焊接質量。由于坡口不穩定情況及激光跟蹤系統異常等原因,無法保證焊縫質量完全合格,甚至造成整個車體的報廢,極大增加了企業的成本。為了保證焊接過程安全可靠,不發生走偏、焊接質量異常等問題,每套脈沖MIG龍門焊接系統需要2名焊工監守,人力成本高,而且焊工必須近距離觀察電弧,工作條件差,勞動強度高。此外,由于只有主手控制示教器,當副手發現焊接異常情況,再反饋給主手操作機器人時,時間差導致焊接異常惡化,導致整個焊接車體報廢。

鋁合金材料導熱快,焊接熱輸入大,焊接電弧附近溫度高。鋁合金焊接煙塵、飛濺大,視頻觀察困難。鋁合金燃弧、熄弧前后光強變化很大,光強范圍大,傳統視頻攝像機因動態范圍不足,很難同時觀測到電弧、熔池和電弧前方的坡口。焊接過程的高度自動化、智能化監控是現代焊接技術發展的一個主要方向[1]。

為了能夠在保證焊接質量的前提下降低工人的勞動強度,實現高效率低成本的焊接,精確的焊縫跟蹤系統是一種可靠的途徑,也是保證焊接質量的關鍵所在。隨著焊接技術及視頻傳輸監控技術的發展,對焊縫位置、焊接參數、焊接質量的在線監測評價以及焊接數據的管理已成為現代化數字化焊接研究的主要方向[2]。

目前國內外已經有多個廠家在研究焊接電弧視頻觀測,國際上有XIRIS、JETLINE、LIBURIDI等公司在研究開發焊接自動化產品配套視頻監控系統,國內主要有北京工業大學、哈爾濱工業大學、AMET等公司采用自己研制或二次開發的視頻監控系統。某些機器人廠家和激光跟蹤廠家也在OEM(Original Equipment Manufacturer,專業品牌定制制造商)專業視頻處理公司的產品中,形成自己的視頻監控系統,但是目前上述系統的主要問題是不能實現全景觀測,只能監控電弧的部分信息(只能監控熔池,或電弧,或電弧前/后的局部圖像)。由于焊接觀測不全面,導致焊接質量的預測性能較差。北京工業大學通過長期調研市場上所有的視頻監測系統,取長補短,二次集成開發了焊接視頻全景監測系統,采用不同的攝像頭,可監控焊接電弧、熔池,焊縫正面和背面熔合狀況及焊道位置,采集信息量大,受到人們的青睞,并且該技術已應用在航天器的焊接中,且取得了良好效果。

1 視頻監控原理及實驗系統

(1)視頻監控原理

視頻監控采用MC500S攝像頭及其控制器,該攝像頭的超強動態范圍為140 dB,同時它也具有明暗場切換功能,保證了攝像頭既能夠在電弧熄滅后單獨采用點光源照明觀察焊接接頭的裝配狀態或者焊接完成后的焊縫狀態,又能在起弧后看清電弧、焊道。攝像頭還包含一個小型攝像機模塊,在其前端集成了一個特殊制定微距透鏡組件,使其所觀察圖像的范圍和景深更大,能夠清晰地觀察到焊槍端部、焊接電弧、熔池以及電弧前后的物體。

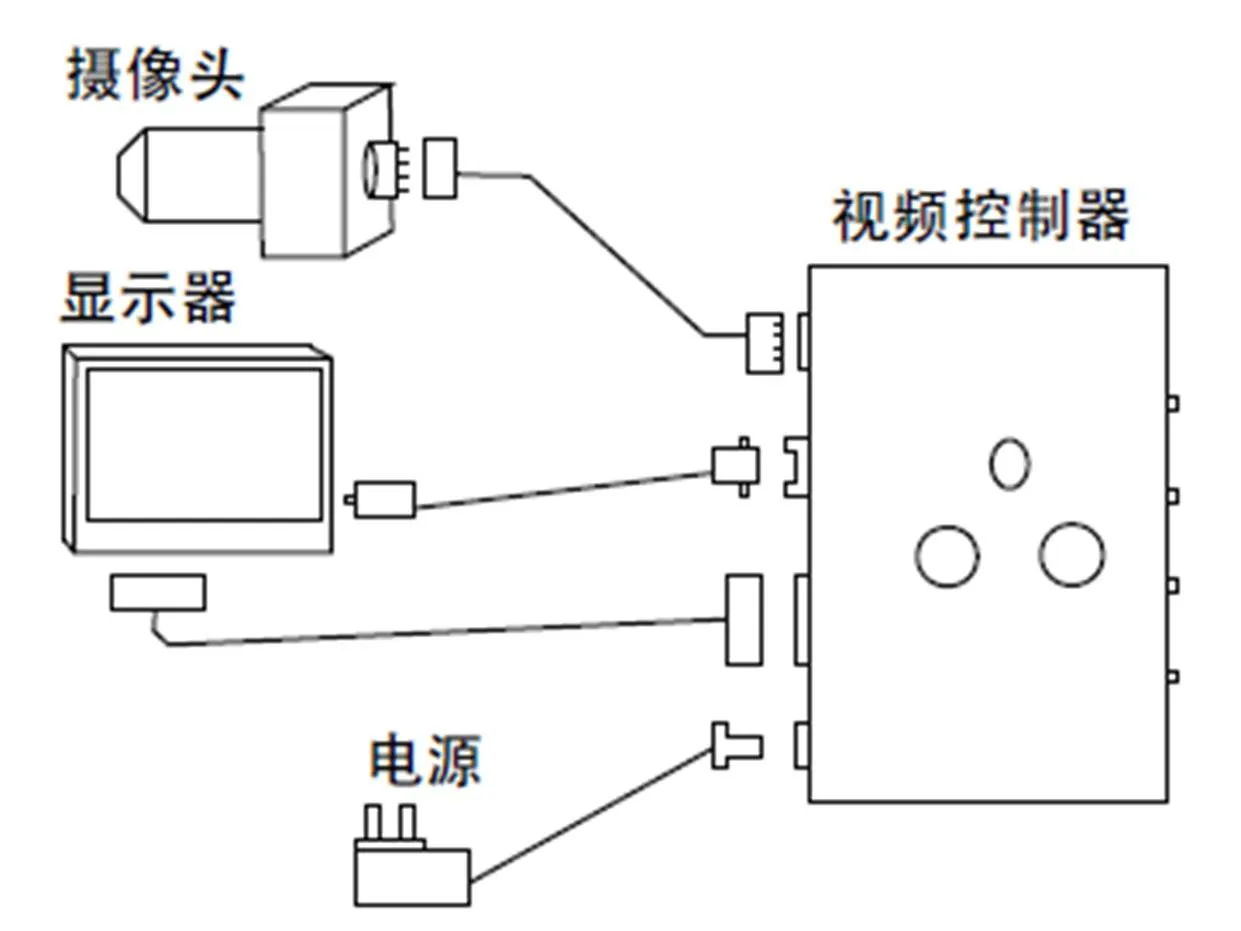

如圖1所示,攝像頭通過一根長電纜連接到視頻控制器上(BJUT-VGA)。控制器能夠輸出復合視頻制式AV或者VGA制式的圖像到監視器或者顯示器上。控制器也提供了圖像的亮度控制,且能很方便地在電弧熄滅和電弧引燃的兩種亮度設置之間進行切換。

圖1 MC500S攝像頭控制原理圖

(2)視頻監控試驗系統

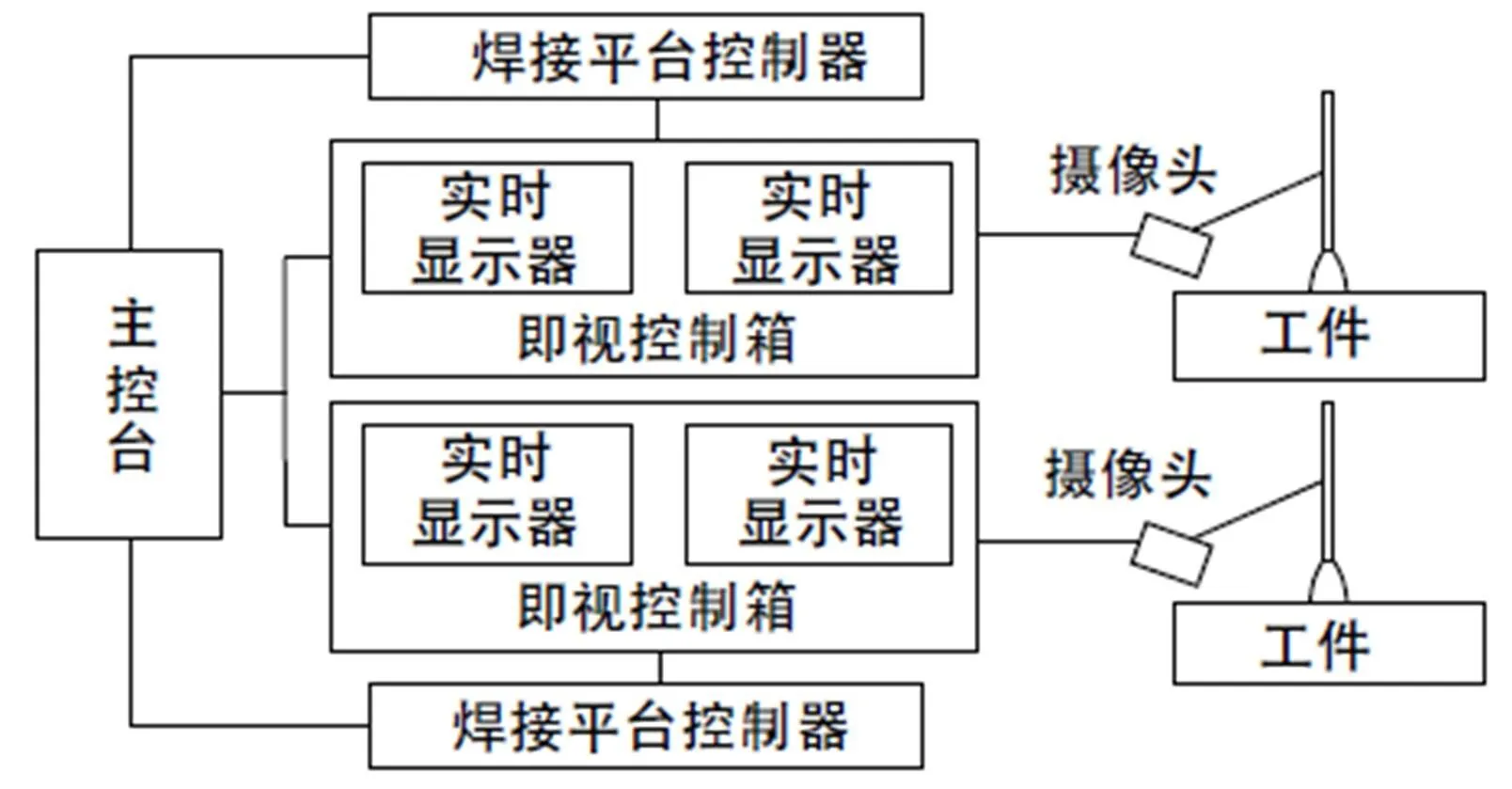

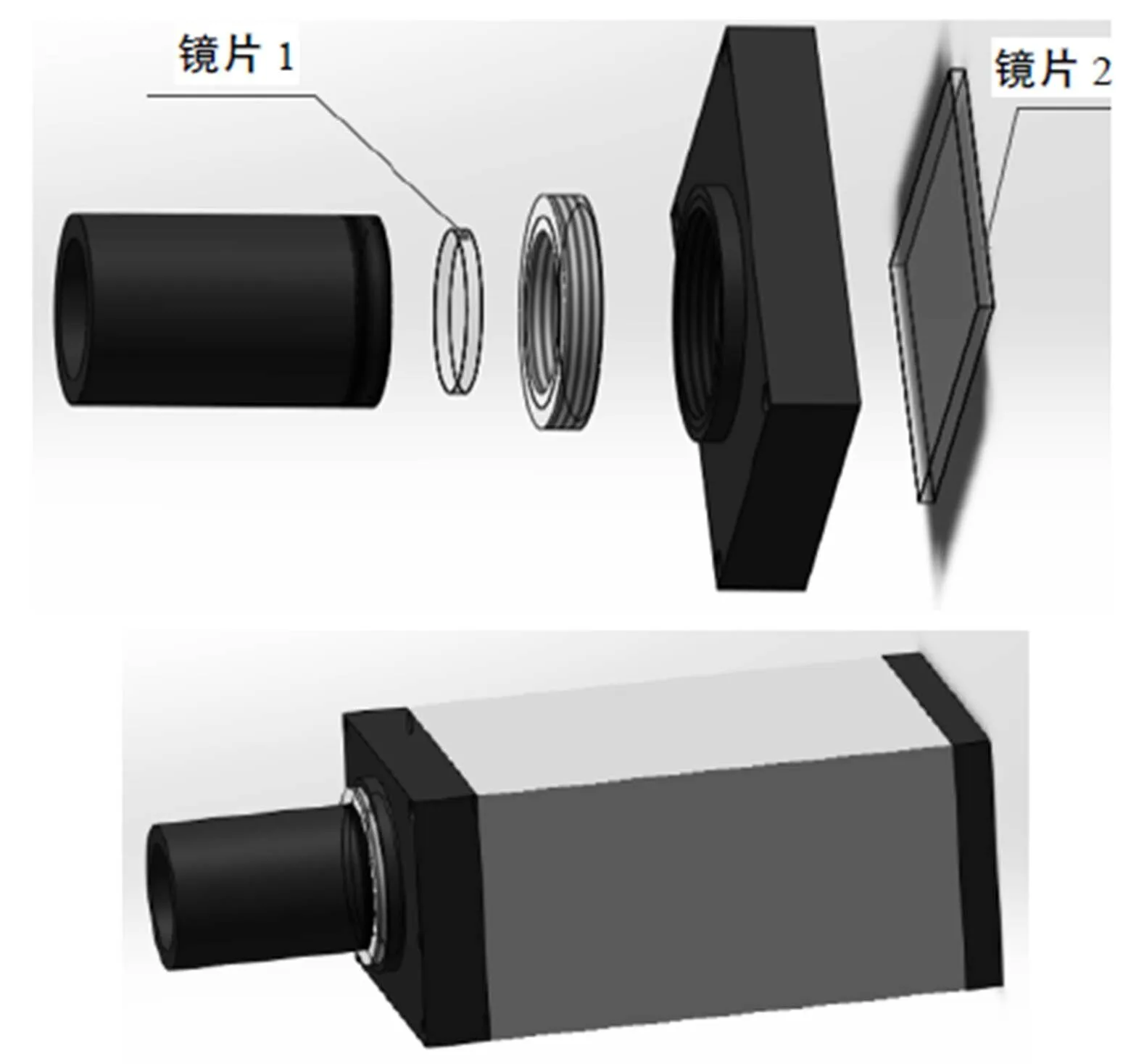

為了方便焊接操作人員對兩套龍門焊接系統同時操作,出現問題時可以及時到達焊接現場,主控制柜安裝在兩套龍門焊接系統的中間,如圖2所示。操作人員可根據主控制柜顯示的視頻信息對四路攝像頭進行監控,當發現任何一路出現焊接問題后可及時通知焊接操作人員進行焊接參數的修正,并且主控制柜的急停按鈕可以控制焊接過程是否運轉。

圖2 MC500S攝像頭試驗系統

(3)試驗條件

脈沖MIG(PMIG)龍門自動焊接的工藝參數為:焊接電流220~240 A、焊接速度78 cm/min、焊槍與工件75°夾角,工件背面布滿筋,工件兩側均布工裝,攝像頭的最佳安裝位置已經安裝了焊縫激光跟蹤儀。

2 實驗驗證

(1)焊接過程的視頻采集技術研究

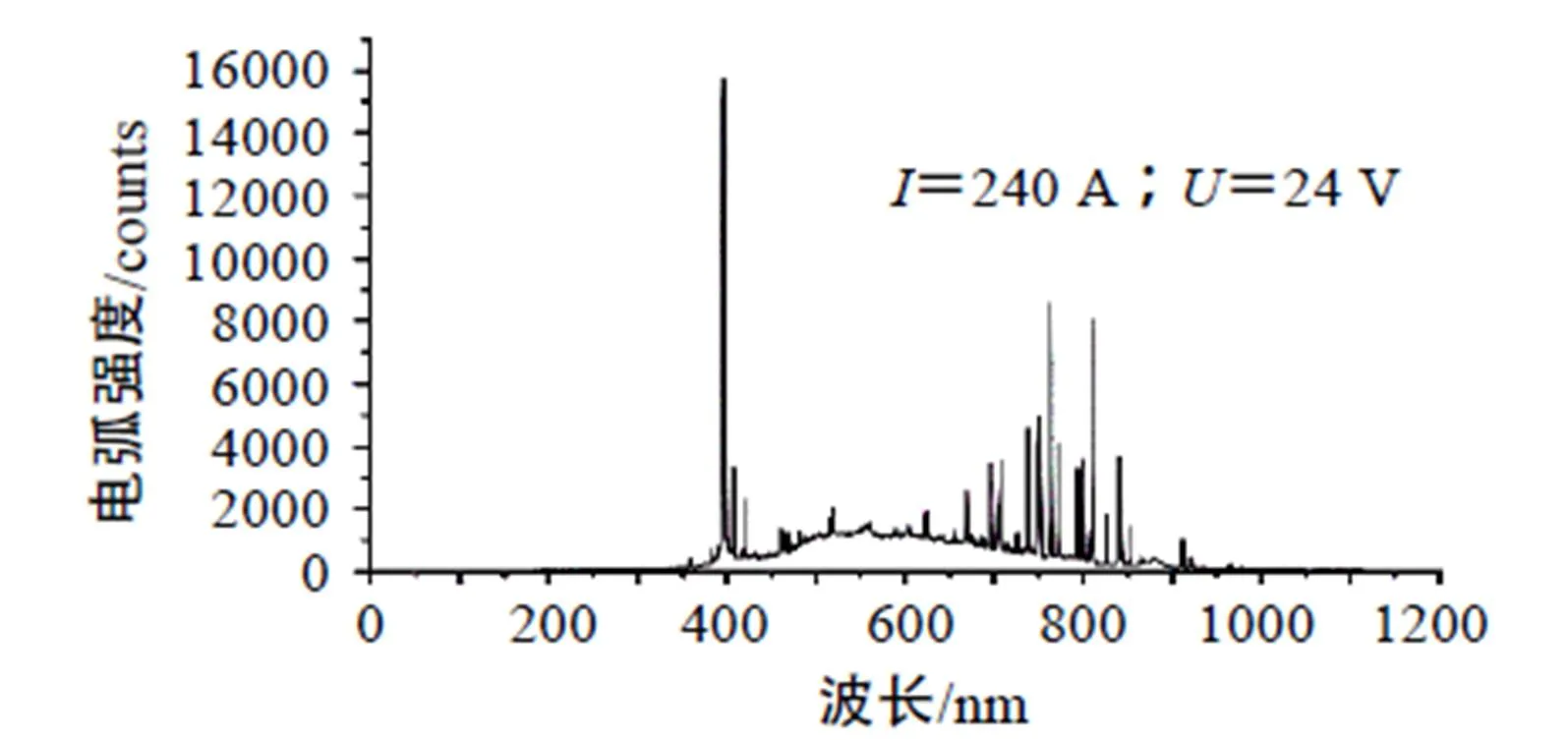

脈沖MIG焊接鋁合金電弧的強度范圍在0~1600 counts,波長在0~600 nm。由于脈沖MIG焊接鋁合金燃弧、熄弧前后光強變化很大,要求攝像機有較寬的動態范圍來適應弧光的變化,但是目前對焊接電弧監測的攝像機的動態范圍無法將燃弧后的最大光強和熄弧后的最弱光強囊括其中,較小動態范圍只能適應較窄的光強范圍,這就導致了一般攝像機拍攝電弧只能拍攝到熔池和焊縫。圖3為脈沖MIG焊接鋁合金的電弧強度與波長之間的關系。

對MC500S攝像頭系統及其他兩種視頻觀測系統進行電弧觀測實驗,試驗結果如圖4。

對比三種視頻監測系統,攝像頭1、2均不能清晰觀測焊道以及焊接電弧,MC500S攝像頭系統能夠較清晰地觀測到電弧以及熔滴過渡,同時對焊道的觀測清晰度最為突出,滿足脈沖MIG(PMIG)龍門自動焊接的視頻監測要求。

圖3 電弧強度與波長之間的關系

圖4 不同攝像頭系統視頻監控圖像

針對光強范圍超寬的情況,將攝像頭的動態范圍設置為兩部分。一部分處理觀測熄弧后普通光源下的光強范圍,即暗場;另一部分處理觀測燃弧后超強光強下的光強范圍,即明場。這種處理方式大大縮小了攝像機的整體動態范圍,使得電弧視頻監控成為了可能。

(2)溫度對視頻觀測的影響

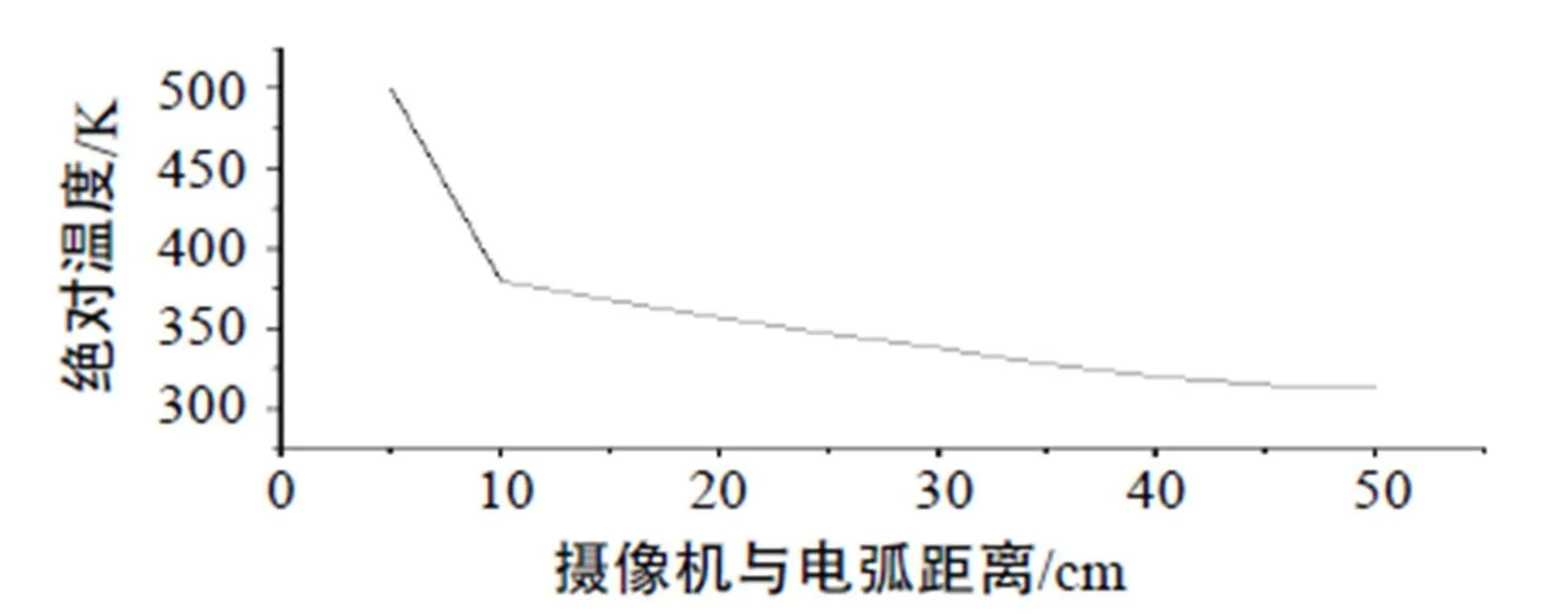

鋁合金的導熱性能好,故一般在焊接鋁合金時都會選用大功率集中型的熱源,尤其是脈沖MIG焊接鋁合金時其熱輸入量特別大,導致電弧周圍溫度很高。圖5為脈沖MIG電弧周圍空間溫度變化曲線。一般攝像機的工作溫度在-20~60 ℃。由圖6可以看出在距離電弧20 cm處溫度已達到80℃,電弧監測攝像頭基本為定焦攝像頭,其焦距在15~25 cm,一般攝像機很難在高溫環境下保證長時間穩定工作。

圖5 溫度對視頻觀測的影響

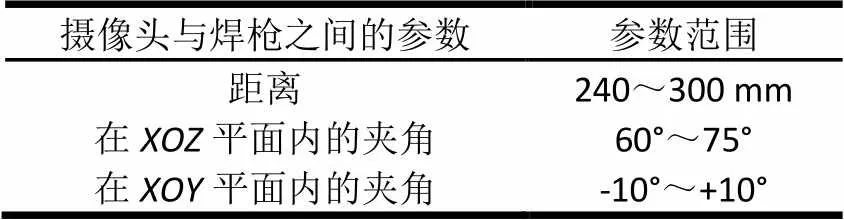

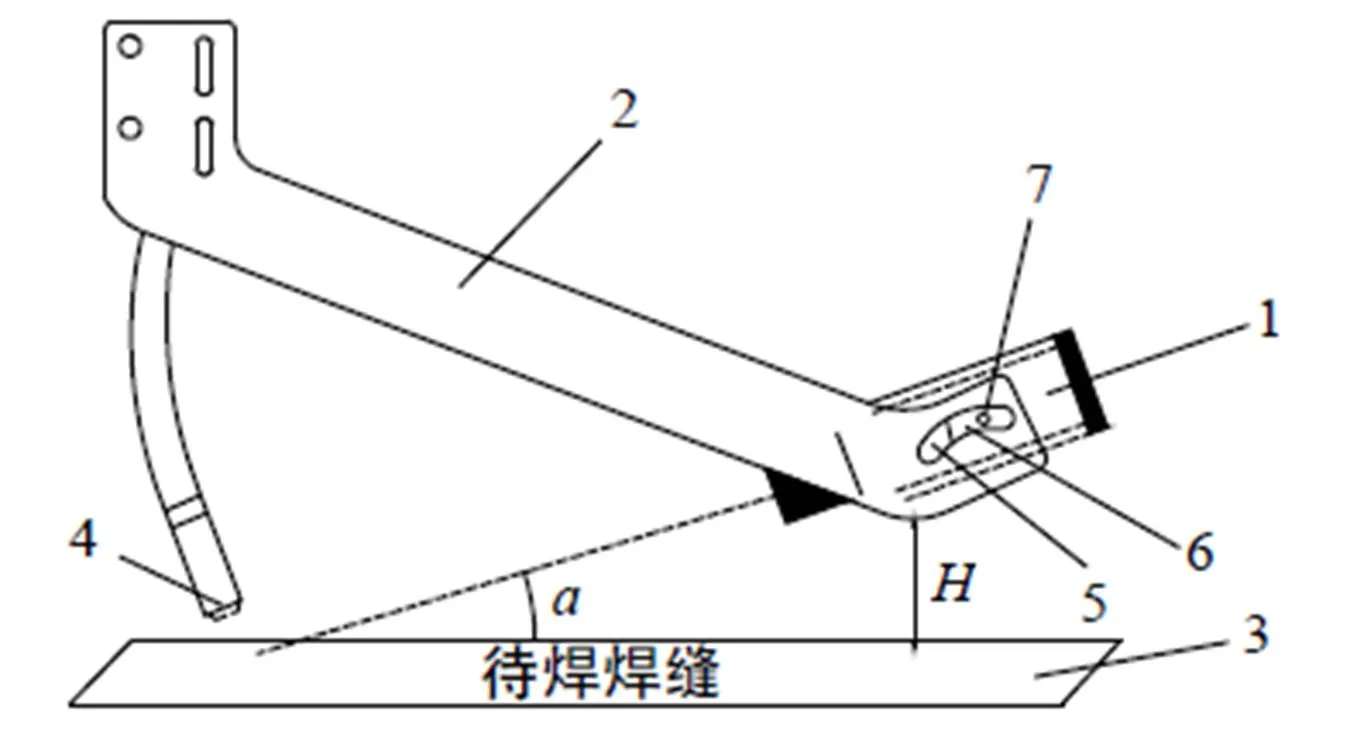

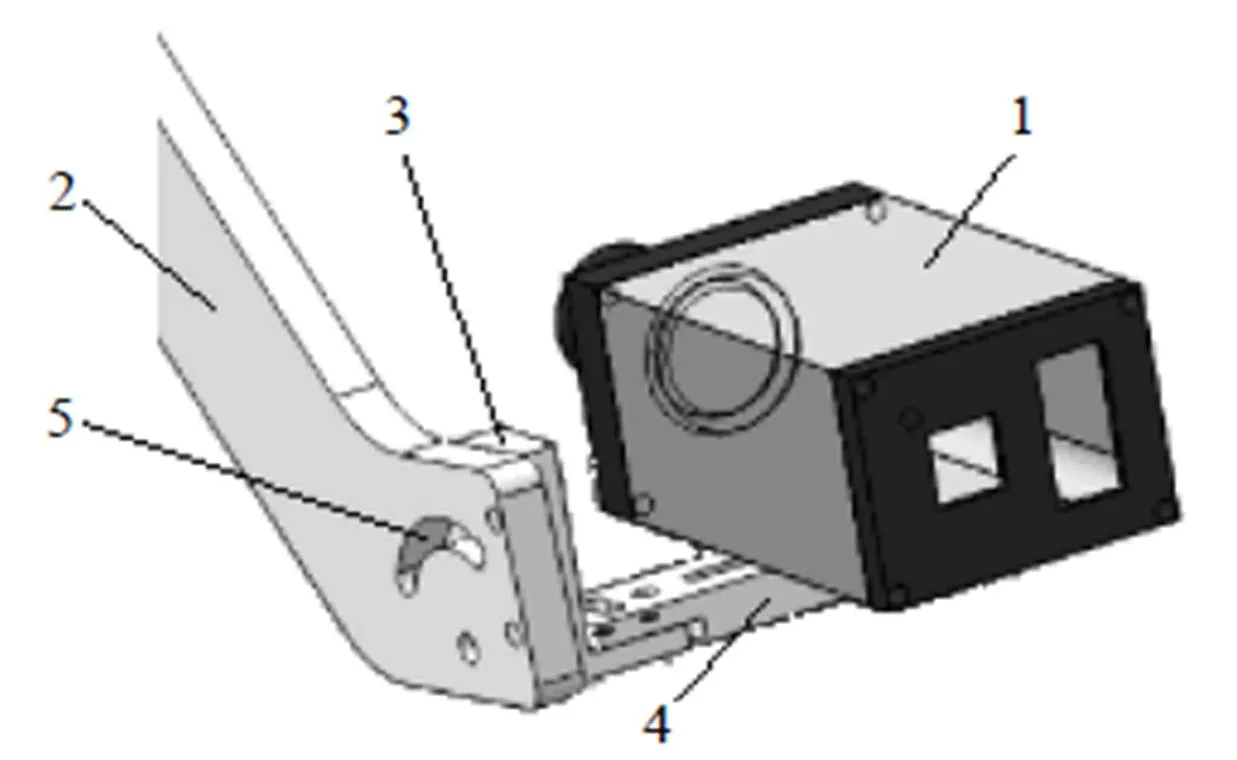

為了保證攝像頭長時間工作,設計了專用安裝支架,保證攝像頭能三維調節,如圖6、圖7所示。攝像頭與MIG焊槍之間的距離、夾角等參數決定著觀測效果,通過工藝試驗,最終確定參數如表1所示。

表1 攝像頭與MIG焊槍之間的參數

注:攝像頭為定焦攝像頭

(3)煙塵、飛濺對視頻監測的影響

脈沖MIG焊接鋁合金時,空氣中的氧氣侵入到電弧空間,會與其中的鋁合金元素產生蒸汽作用,導致大量煙塵的產生;同時氧氣與鋁合金元素產生化學反應形成AL2O3、MgO、ZnO等金屬氧化物,導致大量飛濺的產生。

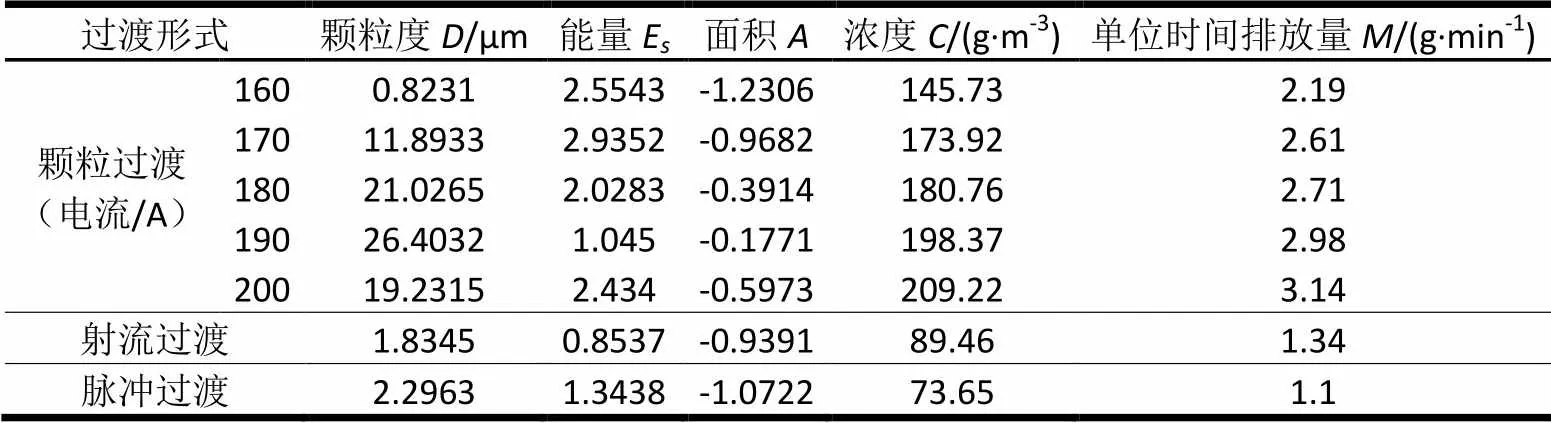

根據表2可知,脈沖MIG焊接顆粒過渡條件下,相同焊接電壓、不同電流(160~200 A)產生煙塵濃度、發塵量的關系如圖8所示。

1.攝像機2.托架3.焊接試板4.支架下端5.調控旋鈕下端6.調控旋鈕中端7.調控旋鈕上端

1.攝像機2.支架托桿3.支架上端4.支架下端5.調節旋鈕

圖7調節示意

表2 脈沖MIG焊煙塵濃度值及發塵量

圖8 脈沖MIG焊顆粒過渡不同電流下煙塵濃度和發塵量變化曲線

脈沖MIG焊產生煙塵的濃度與發塵量隨著焊接電流值的增大而增大;由表2可以看出,當焊接電流為200 A時,煙塵濃度為209.22 g/m3,煙塵發塵量為3.14 g/min。自動焊接電流為220~240 A,根據變化趨勢可知,其產生的煙塵濃度與飛濺將會遠遠大于209.22 g/m3與3.14 g/min。大量煙霧與飛濺的存在大大增加了視頻監測的難度,這樣的焊接條件下一般攝像機基本上無法透過煙霧及飛濺對熔池、電弧、焊道進行清晰的觀測,如果想要得到清晰的效果就要求觀測攝像頭具備極強的煙霧、飛濺處理功能。

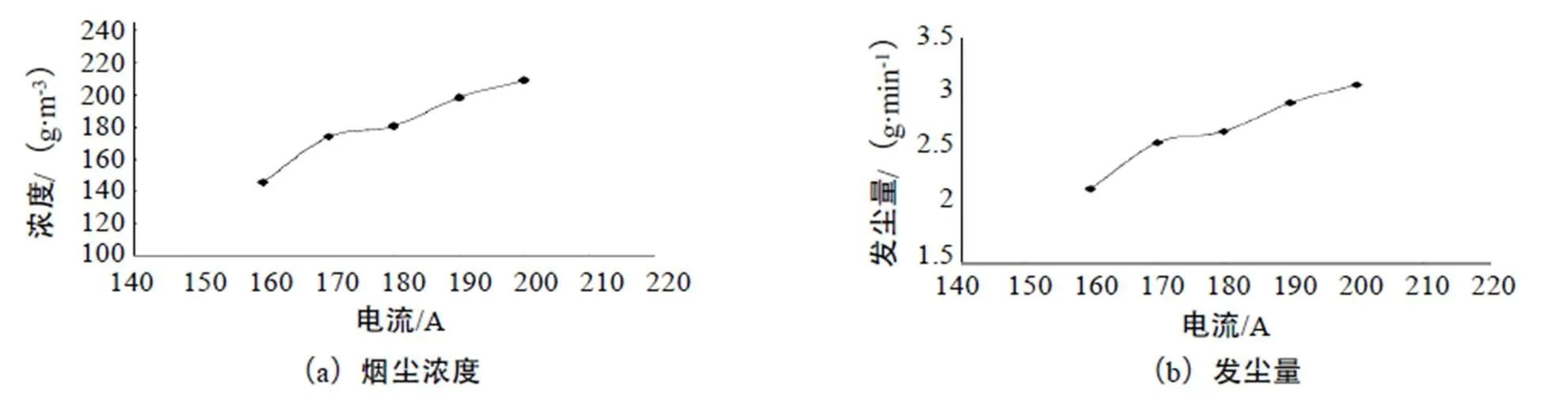

針對以上問題,設計了專用保護殼,對攝像機進行附加濾光的全封閉設計。附加濾光片可以定期更換,保證光路清潔。在長套筒與螺紋環之間安裝耐高溫石英玻璃鏡片1,將飛濺阻隔。在殼體內部再安裝一片耐高溫石英玻璃鏡片2,增加殼體前部的氣密性,對焊接產生的煙塵進行阻隔。如圖9所示。

圖9 攝像頭保護設計

(4)焊接過程的電磁干擾研究

視頻傳輸過程中產生的干擾主要是地電位差干擾,產生原因是系統中存在兩個以上互相沖突的地,地與地之間存在一定的電壓差,該電壓通過信號電纜的外屏蔽網形成干擾電流,形成對圖像的干擾。地電流的主要成分是50 Hz交流電及電器設備產生的干擾脈沖,在圖像上的表現是水平黑色條紋,扭曲、摻雜有水平雜波,而且有可能沿垂直方向緩慢移動。傳輸線具有抵御外部電磁干擾的能力,可有效地傳輸信號,但是,當干擾源過強,就會對圖像信號產生干擾。

這些強電磁干擾主要有以下兩種:附近有強電磁輻射源;線路設計不當。

強電磁輻射源由大功率電臺或有電磁輻射的電器設備產生。強電磁輻射產生的干擾在圖像上的表現是網狀波紋干擾。采取以下方法消除:將前端設備與地隔離,采用具有隔離功能的抗干擾設備;在視頻信號發射端與接收端增加視頻增強設備;選擇屏蔽性能好的電纜;盡量遠離干擾源。

(5)焊接過程遠程控制

為了實現焊接過程遠程監控,將自動焊接急停功能引出到集中監控系統,如圖10所示。

圖10 焊接過程遠程控制

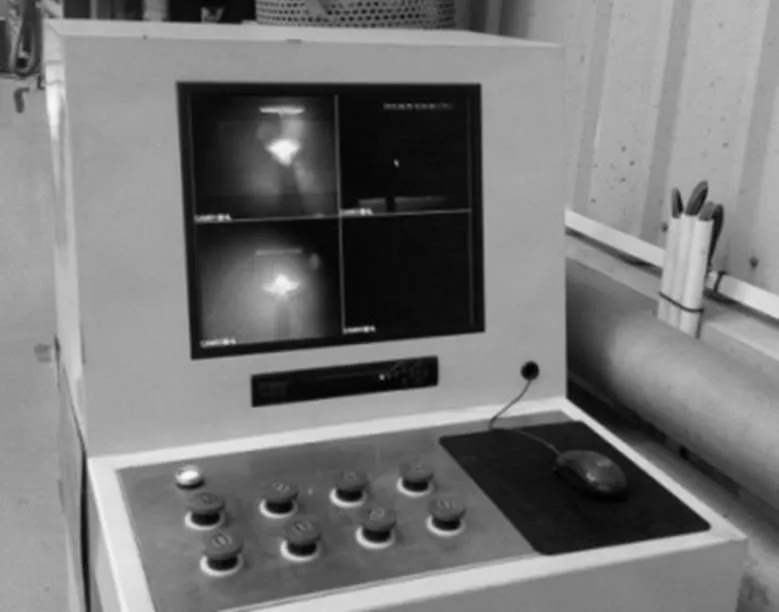

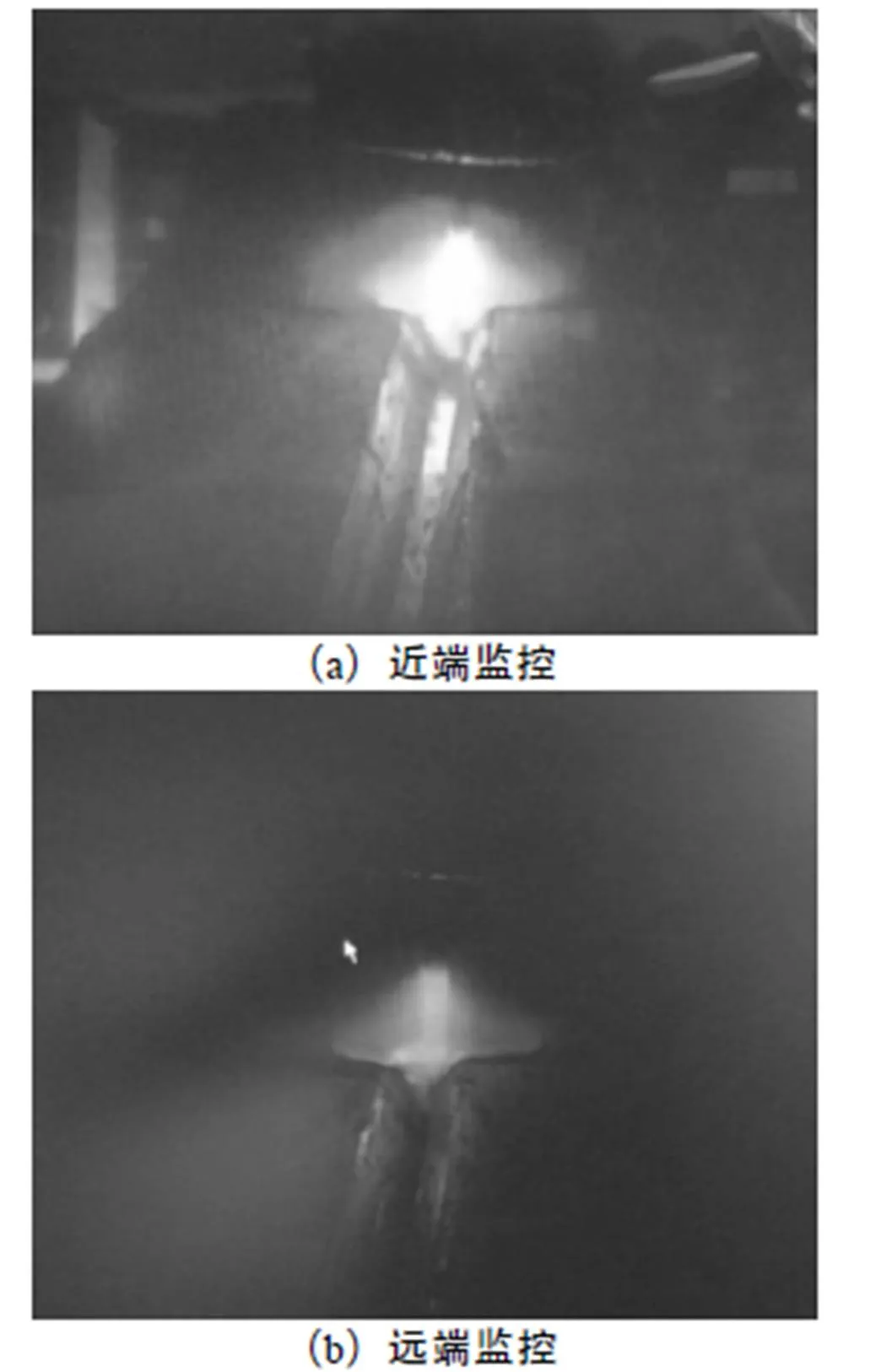

(6)焊接過程近端和遠端監控試驗

系統設計完成后進行現場實驗,近控端和遠控端的試驗結果如圖11所示,可以清楚地看到焊接坡口、焊道位置及電弧焊絲等關鍵信息,視頻效果非常好,能夠滿足要求。

3 結論

(1)自主設計了針對高速動車組鋁合金車體脈沖鋁合金焊接在線實時監控系統,并在實驗室和現場環境下驗證了其可靠性。

(2)MC500S鋁合金自動焊接監控系統可清晰觀測到電弧與焊道位置,實現了焊接過程遠程實時監測以及近距離監控,保證了焊工可遠距離觀測焊接電弧過程,減少焊接工人的勞動強度,極大地改善了焊接工人的工作環境。

(3)MC500S鋁合金自動焊接監控系統可以實現在發現焊接過程出現問題時及時遠程控制停止焊接過程,最大程度降低了工件報廢率。

圖11 試驗結果

[1]柳鋼,封云,李俊岳,等. MIG焊熔滴過渡的電弧光譜信號[J]. 焊接學報,2004,25(1):40-44.

[2]何雄,黃念慈,白三中. 智能焊接參數分析記錄系統[J]. 電焊機,2007(1):58-60.

[3]劉芳,蔡春偉,孫清潔. 焊接監控與控制系統[J]. 哈爾濱理工大學學報,2015,20(4):15-17.

Application Research of Automatic Welding Video Surveillance System for Railway Vehicle Body

LIU Jian

(CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China)

In this paper, an on-line video monitoring system for automatic welding seam of aluminum alloy car body of railway vehicle was developed, which could make welding operators monitor the welding process by observing real-time video. When welding, the cameras installed in the welding torch can monitor the position of welding arc and groove in real time. Two sets of welding guns for one automatic welding system are displayed on an instant display and just one welding operator can monitor the welding process in real time by observing the instant display, which reduces personnel demand. Monitoring quality is improved by solving the welding process of electromagnetic interference, arc, high temperature, splash and so on. The welding operator does not need to observe the arc at close range, which reduces the labor intensity, improves the working environment, and improves the welding automation level.

railway vehicle;automatic welding;video surveillance;process tracking

TG409

A

10.3969/j.issn.1006-0316.2018.02.017

1006-0316 (2018) 02-0066-06

2017-05-31

劉建(1984-),男,山東臨沂人,碩士研究生,工程師、焊接工藝師,主要從事高速列車車體焊接工藝工作。