雙轉向器合流式全液壓轉向系統特性分析

蘇 晨 ,劉志懷

(1.河南工學院 汽車工程系,河南 新鄉 453003;2.哈密豫新能源產業研究院有限責任公司,新疆 哈密 839001;3.河南理工大學,河南 焦作 454150)

1 引言

流量放大全液壓轉向系統具有負載敏感轉向的功能,隨著負載傳感流量放大全液壓轉向器的使用范圍越來越廣,所以有必要對負載傳感全液壓轉向系統靜、動態性能做全面的研究[1]。而在更大噸位的工程機械中,原有的流量放大全液壓系統設計中,遇到了轉向器選型困難的問題,需要探索更大排量轉向液壓系統方案,因此我們還提出了一種雙轉向器合流方案。國內外學者取得一定成果:文獻[2]基于OSQA型流量放大器的結構設計一種用于大型工程機械的全液壓轉向系統,解決了大型工程機械操作困難的問題;文獻[3]針對全液壓轉向系統進行了分析,從能量流的角度建立轉向器和轉向系統的動態模型;文獻[4]采用AMESim和ADAMS協同仿真的方法,對汽車用液壓助力轉向系統進行了仿真研究。

針對現有流量放大全液壓系統的結構特點,此類系統在超大噸位工程機械應用中極有可能出現不能轉向或者轉向發沉的問題,為了解決這個問題和使流量放大大全液壓轉向系統能夠應用到更大噸位自卸汽車上,提出一種方案:雙轉向器合流方案,即選用排量較小的兩組全液壓轉向器OSPBX LS控制一個流量放大器OSQB合流工作,采用試驗和建模仿真相結合的辦法對新系統的特性進行分析,以驗證此方案的可行性。

2 液壓轉向系統設計

2.1 全液壓轉向系統原理分析

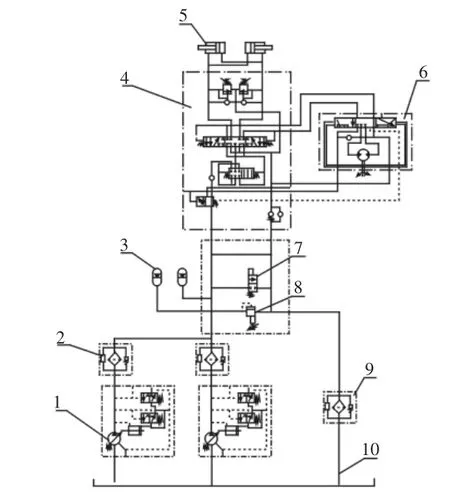

全液壓轉向系統,系統液壓原理圖,如圖1所示。

圖1 全液壓轉向系統原理圖Fig.1 Schematic Diagram of Full Hydraulic Steering System

2.2 轉向液壓系統參數設計

(1)轉向阻力矩

根據轉向阻力矩計算相關公式可得[5]:

式中:B—轉向輪寬度,mm;μs—輪胎與地面摩擦系數;e—轉向輪擺動半徑,mm;Gs—轉向橋負荷,N;k—超載系數。

(2)轉向液壓缸的最大推力:FSmax=TL/rmin(2)

式中:rmin—最小轉向阻力臂,mm。

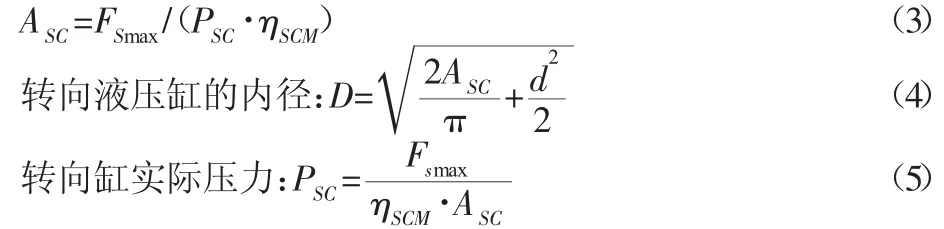

(3)轉向液壓缸的面積

(4)全液壓轉向器計算

轉向液壓缸的工作容積[6]:

(5)蓄能器計算選型

式中:ps1—轉向系統最高工作壓力,MPa;必須綜合考慮該值,太大會增大系統壓力損失,太小會增大蓄能器容積;ps0—蓄能器的充氣壓力,MPa;n—多變系數,n=1~1.4[7]。

(6)轉向泵計算選型

轉向器需要轉向泵供給的額定流量按下式計算:

式中:nSU—轉向器轉速,發動機怠速工況下,轉向器轉速可取最小值,r/min。

式中:iep—發動機與轉向泵的傳動比;nengmin—發動機怠速轉速,r/min;ηSPV—轉向泵的容積效率。

由于是恒壓變量泵補油、蓄能器供油,并且采用了分動箱帶動兩個轉向泵,所以轉向泵排量可以適當減小[8-9]。

選擇的最大排量組合為:全液壓轉向器型號OSPLX520LS,流量放大器型號OSQB8。此時,方向盤轉動圈數m=6.9,轉向系統的最高壓力已經接近25MPa,在某些工況下,系統極有可能出現不能轉向或者轉向發沉的問題,這種情況對于系統的安全性和操作性都是很難接受的,使得轉向系統的性能需要進一步改善[10]。

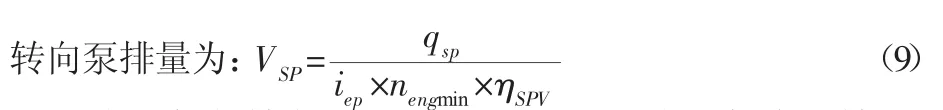

為了解決這個問題和使流量放大大全液壓轉向系統能夠應用到更大噸位自卸汽車上,我們提出了一種方案:雙轉向器合流方案,即選用排量較小的兩組全液壓轉向器OSPBXLS控制一個流量放大器OSQB合流工作[11],如2×OSPBX400LS與OSQB8組合,該系統的排量可以很大,上述問題得以解決,系統原理,如圖2所示。

圖2 轉向器合流控制原理圖Fig.2 Schematic Diagram of the Confluence of the Steering Gear

3 雙轉向器系統特性分析

本節模型的搭建也選用了轉向器和流量放大器的超級元件,以便圖形更加簡潔[12-13]。為了模型與系統原理更好的對應及圖形簡化,將流量放大器、轉向器和等效的模型封裝為超級元件形式。

圖3 系統特性曲線Fig.3 System Characteristic Curve

為了驗證雙轉向器方案的可行性,現令方向盤轉角θ輸入斜坡信號,如圖 3(a)所示。使方向盤轉速降低一半[14]。由圖 3(b)可以知道,由于采用了雙轉向器,輸入到轉向油缸的油量基本保持不變,這說明轉向盤轉動圈數降低一半,但是流入轉向油缸的油液流量基本維持不變,也就是說可以得到更大輸出流量的全液壓轉向系統。但是圖3(d)~圖3(f)均反映出系統響應時間變長。下面將分析轉向負載和入口流量變化對系統響應的影響,通過得到的結果,可以更好的了解雙轉向器流量放大全液壓轉向系統是否具有可行性[15]。

3.1 轉向負載變化對系統響應影響

改變轉向負載,分析其對系統響應的影響。

方向盤轉角輸入斜坡信號,由圖可知當轉向器開口一定時,其流量不會隨著負載的改變而變化,這證實了轉向器的流量與負載無關。轉向負載變化對系統響應的影響與單轉向器模型相比具有相同的規律,這說明了雙轉向器系統流量依然與負載無關。但是在開始的短暫時間內,系統產生了不同的震蕩,并且響應時間增長。

3.2 入口流量變化對系統響應的影響

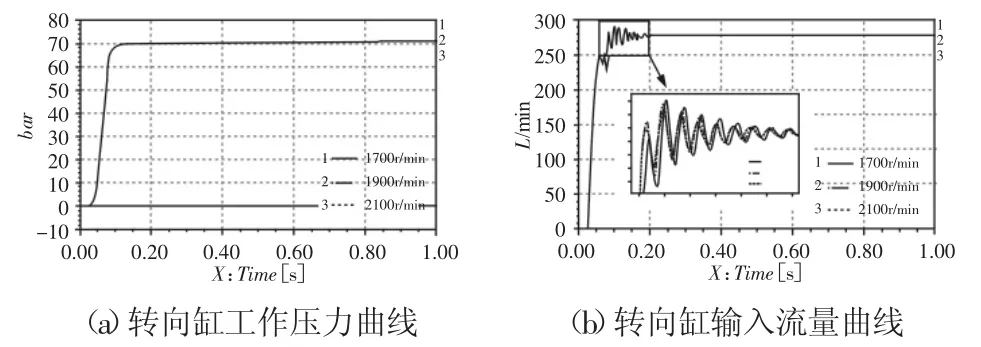

方向盤轉角輸入斜坡信號,改變泵的轉速分析入口流量變化對系統響應的影響,結果如圖4所示。

由圖可見,入口流量變化對系統響應的影響與單轉向器模型相比具有相同的規律,但是在開始的短暫時間內,轉向缸工作壓力及轉向缸輸入流量產生了不同的波動,但是系統的響應時間略有延遲。由此可見,雙轉向器系統流量與入口流量變無關。

圖4 入口流量系統特性影響Fig.4 Impact of Inlet Flow System Characteristics

根據上述分析可以知道使用雙轉向器的模型在方向盤轉角輸入斜坡信號時,各參數均趨于穩定。通過分析,影響雙轉向器系統性能的因素主要還是方向盤的轉速和負載。從而說明負荷傳感轉向系統具有很好的性能,其能保證轉向系統的流量不受發動機轉速和負載的影響。

綜上所述,雙轉向器系統是一個穩定的系統,其具有單轉向器系統的所有特性。但是與單轉向器系統相比,動態響應時間較長。當系統流量大于流量放大器允許最大流量時,系統還可增加一個流量放大器,即構成了雙轉向器+雙流量放大器的系統。

4 系統特性試驗分析

研究液壓系統動態性能的過程中,試驗測試工作是不可缺少的。雙轉向器合流式流量放大全液壓轉向系統試驗平臺總體結構圖,如圖5所示。在預先確定出的測點布置傳感器,連接測試儀器,核查測試系統。具體測點布置情況,如表1所示。

圖5 試驗平臺總體結構圖Fig.5 The Overall Structure of the Test Platform

表1 轉向液壓系統試驗測點Tab.1 Steering Hydraulic System Test Points

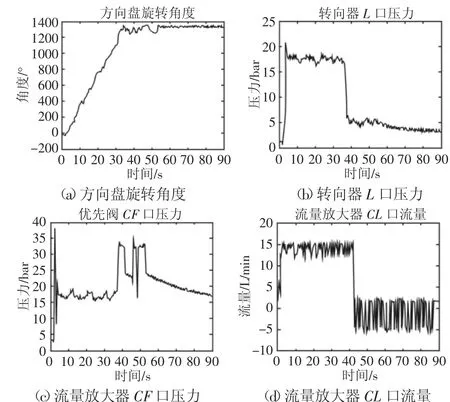

方向盤輸入近似角速度階躍信號,如圖6(a)所示。由圖可知,通過分析結果可知,負荷傳感轉向系統具有很好的性能,其能保證轉向系統的流量不受發動機轉速和負載的影響,驗證了雙轉向器全液壓轉向系統方案的可行性,同時表明理論分析和模型仿真的準確性,為實車試驗提供參考。

圖6 試驗分析結果Fig.6 Test Results

5 結論

基于流量放大全液壓轉向系統的特點,大噸位自卸車上極有可能出現不能轉向或者轉向發沉的問題,提出一種雙轉向器合流方案,并采用模型和試驗相結合的方法對其特性進行分析,結果可知:(1)雙轉向器合流方案,選用排量較小的兩組全液壓轉向器OSPBX LS控制一個流量放大器OSQB合流工作,該方案采用蓄能器供油,恒壓變量泵補油,大幅度的提高了系統的效率。(2)分析了影響轉向系統性能的因素,主要是方向盤的轉速和負載。從而說明負荷傳感轉向系統具有很好的性能,其能保證轉向系統的流量不受發動機轉速和負載的影響(3)試驗分析結果表明雙轉向器合流方案的可行性,同時表明理論分析和模型分析的準確性,為實車試驗提供參考。

[1]Ren S Z,Cao X L.Full hydraulic steering system used in large-scale engineering machinery[J].Road Machinery&Construction Mechanization,2006,38(5):125-136.

[2]Yong J.The dynamic characteristic analysis of full hydraulic steering system in large mining truck[J].Applied Mechanics&Materials,2013(433-435):59-62.

[3]Gajda A,Adamiec J,Krawiec P.Analysis of the kinematic characteristic of the test stand for various steering systems for the hydraulic driven working attachment[J].Procedia Engineering,2016,136(4):3-7.

[4]Regueiro L,Lema J M,Carballa M.Key microbial communities steering the functioning of anaerobic digesters during hydraulic and organic overloa-ding shocks[J].Bioresource Technology,2015,66(3):197-208.

[5]戴正陽.基于AMESim礦用自卸車全液壓轉向系統建模分析[J].機床與液壓,2016,44(19):158-163.(Dai Zheng-yang.Modeling and analysis on full-hydraulic steering system of mining dump truck based on AMESim[J].Machine Tool&Hydraulics,2016,44(19):158-163.)

[6]姜立標,翟偉良,程鋮.載質量220t電動輪自卸車全液壓轉向系統設計[J].機床與液壓,2014(4):38-43.(Jiang Li-biao,Zhai Wei-liang,Cheng Yu.Design of full hydraulic system of 220t load motor dump truck [J].Machine Tool&Hydraulics,2014(4):38-43.)

[7]王同建,陳晉市,趙鋒.全液壓轉向系統機液聯合仿真及試驗[J].吉林大學學報:工學版,2013,43(3):607-612.(Wang Tong-jian,Chen Jian-shi,Zhao Feng.Mechanical-hydraulic cosimulation and experiment of full hydraulic steering systems[J].Journal of Jilin University:Engineering and Technology Edition,2013,43(3):607-612.)

[8]侯友山,石博強,谷捷.負荷傳感轉向液壓系統優先閥的穩健設計[J].農業工程學報,2010,26(10):129-133.(Hou You-shan,Shi Bo-qiang,Gu Jie.Robust design of priority valve in load sensing hydraulic steering system [J].Transactions of the Chinese Society of Agricultural Engineering:Transactions of the CSAE,2010,26(10):129-133.)

[9]楊務滋,王昌平,黃亞光.礦用自卸車流量放大器AMESim建模與特性研究[J].武漢理工大學學報:交通科學與工程版,2013,37(2):287-291.(Yang Wu-zi,Wang Chang-ping,Huang Ya-guang.Modeling and simulation of mining truck flow amplifier based on AMESim[J].Journal of Wuhan University of Technology:Transportation Science&Engineering,2013,37(2):287-291.)

[10]薛飛,徐寶富,陸敏恂.流量放大閥在全液壓轉向系統中的應用[J].流體傳動與控制,2005(5):16-17.(Xue Fei,Xu Bao-fu,Lu Min-xun.The application of flow control valve in hydraulic steering systems[J].Fluid Power Transmission and Control,2005(5):16-17.)

[11]李琳娜,劉英林.鏟運機全液壓轉向系統機液聯合仿真及優化設計[J].機械設計與制造,2016(10):18-21.(Li Lin-na,Liu Ying-lin.Mechanical-hydraulic co-simulation of full hydraulic steering system and optimal design of scraper[J].Machinery Design&Manufacture,2016(10):18-21.)

[12]賀海洋,李建朝.基于AMESim的全液壓轉向系統的仿真分析[J].農業裝備與車輛工程,2011(10):36-39.(He Hai-yang,Li Jian-chao.Simulation and analysis of the whole hydraulic steering system based on AMESim[J].Agricultural Equipment&Vehicle Engineering,2011(10):36-39.)

[13]葛振亮,侯友山,姜勇.工程車輛全液壓轉向系統管路特性分析[J].振動與沖擊,2011,30(3):60-63.(Ge Zhen-liang,Hou You-shan,Jiang Yong.Dynamic characteristics analysis of hydraulic pipes in fully hydraulic steering system of engineering vehicles[J].Journal of Vibration and Shock,2011,30(3):60-63.)

[14]Tang B,Jiang H B,Zhe X U.Dynamics of electromagnetic slip coupling for hydraulic power steering application and its energy-saving characteristics[J].Journal of Zhongnan University:The English version,2015,22(5):1994-2000.

[15]方桂花,常福,司潤霞.工程車輛轉向系統動態特性研究[J].機械設計與制造,2016(2):91-93.(Fang Gui-hua,Chang Fu,Si Run-xia.The analysis of dynamic characteristic of vehicles steering system[J].Machinery Design&Manufacture,2016(2):91-93.)