超聲振動車削TC4鈦合金的切削性能研究

胡智特,秦 娜,劉 凡

(西南交通大學(xué) 機械工程學(xué)院,四川 成都 610031)

1 引言

傳統(tǒng)車削技術(shù)作為零件加工的一種重要手段,廣泛用于制造業(yè),但在加工鈦合金類熱導(dǎo)率低、彈性模量小等特點的材料時,常常因為其高切削溫度、嚴(yán)重回彈等問題,制約加工效率[1]。

傳統(tǒng)車削中,刀具前刀面與切屑始終存在擠壓與摩擦,導(dǎo)致不規(guī)律的切削振動。研究發(fā)現(xiàn),切削振動雖不利于零件加工,但一定程度的切削振動可以降低切削功率和切削溫度,減少切屑收縮[2]。超聲振動車削是在刀具上施加一定振幅的超高頻振動,以脈沖形式切削工件的加工技術(shù)。在一個振動周期內(nèi)刀具有效切削時間短,大部分時間刀具與工件、切屑處于分離狀態(tài),這種穩(wěn)定的切削分離特性可以有效降低切削過程中的切削力和切削溫度,彌補傳統(tǒng)車削的一些不足[2-3]。文獻[4]針對鎳鉻鐵合金材料開展超聲振動車削實驗,發(fā)現(xiàn)超聲振動可以有效改善加工表面質(zhì)量,降低切削力和刀具磨損,其加工機理受到刀具振頻、振幅和工件進給速度的影響。文獻[5]開展鈦合金材料的超聲振動車削有限元仿真和實驗研究,發(fā)現(xiàn)超聲振動不僅使切削力和切削溫度顯著降低,還能減小切屑寬度。國內(nèi)外學(xué)者對超聲振動車削微觀機理研究正不斷深入,但其瞬時切削力變化規(guī)律仍不清楚,對超聲振動車削的切削性能展開研究,有助于掌握超聲振動車削加工機理[6]。因此,采用專業(yè)切削仿真軟件AdvantEdge開展超聲振動車削TC4鈦合金材料的仿真實驗,探究其加工機理。

2 超聲振動車削運動分析與建模

2.1 超聲振動車削運動分析

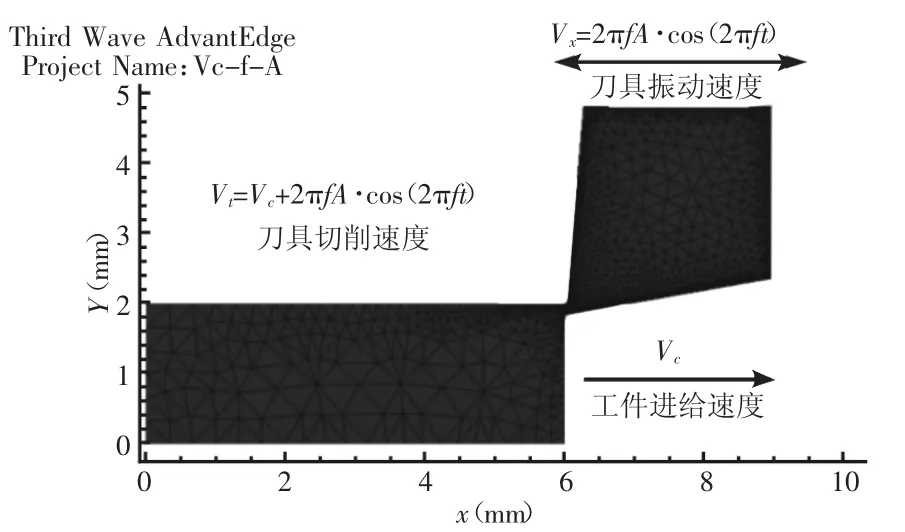

刀具在X方向做簡諧振動,頻率f,工件水平向右勻速進給,速度Vc,且Vc小于刀具的最大振動速度2πfA,否則在切削過程中刀具將始終與切屑接觸,不能實現(xiàn)有效的振動切削,如圖1所示。

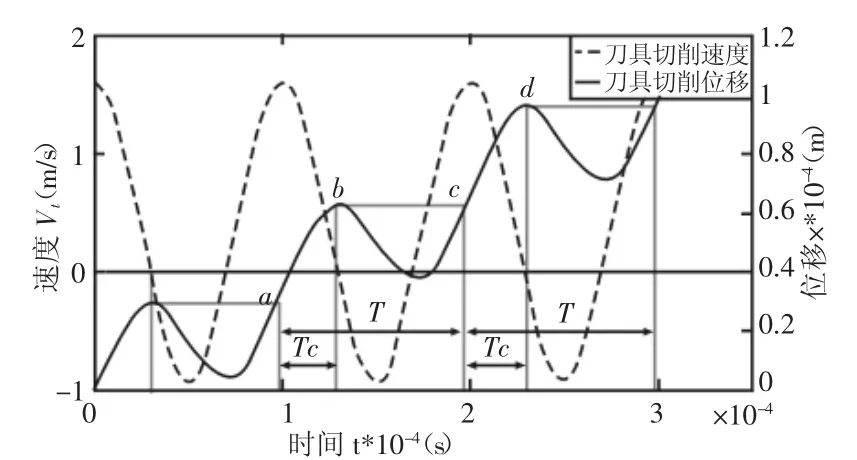

為形象分析刀具運動軌跡,以工件為參照物,將刀具看作在切削方向上以速度Vc向左進給的同時疊加頻率f的簡諧振動,刀具切削速度可表示為:Vt=Vc+2πfA·cos(2πft) (1)

如圖2中虛線所示;刀具速度為正,刀具做水平向左運動,包括摩擦滑動與切削運動兩部分;刀具速度為負(fù),刀具做水平向右的摩擦滑動。刀具切削位移由速度積分可得:

a點時,刀具以最大切削速度Vtmax=Vc+2πfA切削工件,a-b時間段內(nèi),刀具以切削速度Vt減小趨勢切削工件,b點時,Vt降至0,切削停止,a-b時間段為單位周期T內(nèi)有效切削時間Tc,Tc時間段內(nèi)刀具位移則為T內(nèi)有效切削長度。

b-c時間段內(nèi),刀具先向切削反方向(水平向右)做加速運動,到達(dá)最大速度值后做減速運動,待速度回到0值,再向切削方向(水平向左)做加速運動,到達(dá)與b點同位移的c點;b-c時間段內(nèi),刀具并未做有效切削,只在工件已加工表面往復(fù)摩擦滑動。

圖1 超聲振動車削建模Fig.1 Finite Element Modeling of Ultrasonic Vibration Turning

圖2 刀具位移與切削速度變化Fig.2 The Varying Curves of Tool Displacement and Cutting Speed

2.2 工件材料本構(gòu)模型

實驗采用AdvantEdge中POWER-LOW模型建立TC4鈦合金材料本構(gòu)方程,表達(dá)式如下[7-8]:

式中:g(εP)—應(yīng)變強化函數(shù);Γ(ε˙)—應(yīng)變率強化函數(shù);Θ(T)—溫度軟化函數(shù)。

式中:σ0—初始應(yīng)力;εp—等效塑性應(yīng)變;—參考應(yīng)變,n—應(yīng)變強化系數(shù)。

式中:ε˙—應(yīng)變率;ε˙0—應(yīng)變參考率;m—應(yīng)變率相關(guān)系數(shù)。該實驗材料下—1,m—78.125[8]。

溫度軟化函數(shù):

式中:c0~c5—多項式擬合系數(shù);T—切削溫度;Tcut—線性軟化初始溫度;Tmelt—材料熔點。該實驗材料下,c0—1.013;c1—-5.838e-04;c2—-3.795e-08;c3~c5—0;Tcut—1040℃ ;Tmelt—1630℃[8]。

2.3 刀-屑摩擦模型

車削時,刀具-切屑接觸區(qū)摩擦?xí)η邢髁颓邢鳒囟犬a(chǎn)生重大影響,因此,在仿真中建立合理的接觸區(qū)摩擦模型尤為重要[2]。該接觸區(qū)存在法向應(yīng)力和摩擦應(yīng)力,根據(jù)摩擦應(yīng)力不同,劃分出粘結(jié)區(qū)和滑動區(qū),粘結(jié)區(qū)摩擦應(yīng)力為恒定值,而滑動區(qū)摩擦應(yīng)力由法向應(yīng)力與摩擦系數(shù)相乘可得,相關(guān)公式如下[9]:

式中:τ—摩擦應(yīng)力;σ—法向應(yīng)力;τs—切屑的剪切應(yīng)力;μ—摩擦系數(shù),仿真設(shè)置中取0.3。

2.4 網(wǎng)格劃分

AdvantEdge采用任意拉格朗日—歐拉自適應(yīng)網(wǎng)格劃分(ArbitraryLagrange—Euler adaptive meshing,ALE)方法,綜合拉格朗日法和歐拉法的特點。在邊界網(wǎng)格劃分時,采用Lagrange法來準(zhǔn)確模擬物質(zhì)結(jié)構(gòu)邊界變化,克服Euler法對自由邊界的描述不足;在劃分內(nèi)部網(wǎng)格時,采用Euler法使內(nèi)部網(wǎng)格單元獨立于物質(zhì)實體[2,10]。仿真中網(wǎng)格劃分通過設(shè)定尺寸極值及粗化、細(xì)化比例實現(xiàn),避免產(chǎn)生有限元中的網(wǎng)格畸變。

3 仿真結(jié)果分析

3.1 仿真實驗方案設(shè)計

仿真實驗中設(shè)定工件材料為Ti-6Al-4V,刀具材料為硬質(zhì)合金,刀具前角5°,后角10°,刃口半徑0.02mm,切削厚度0.10mm。對工件進給速度、刀具振頻和振幅分別設(shè)定水平值,采用全因素法設(shè)計實驗方案,如表1所示。

表1 仿真實驗方案Tab.1 Simulation Experiment Scheme of Traditional Turningand Ultrasonic Vibration Turning

3.2 切削力分析

傳統(tǒng)車削與超聲振動車削關(guān)于瞬時切削力和瞬時功率的對比曲線,如圖3所示。仿真參數(shù)如下:工件進給速度20m/min,超聲振頻20kHz,振幅20μm。由上圖可知,傳統(tǒng)車削切削力在X、Y方向不規(guī)則波動,而超聲振動車削切削力在X、Y方向周期性變化,在X方向正負(fù)波動,Y方向在0值以上波動。兩組實驗總加工功率均與其X方向力變化一致。因為X方向力作為主切削力,占總加工功率98%以上,Y方向力被稱為徑向力或背向力,在Y方向位移極小,消耗的功率只相當(dāng)于X方向功率消耗的(1~2)%,可以近似認(rèn)為不做功[11]。以下分析主要針對主切削力開展。

結(jié)合2.1節(jié)刀具切削速度變化曲線對比分析可知,X方向切削力正負(fù)波動趨勢與刀具切削速度Vt正負(fù)波動趨勢大體一致。X方向切削力主要包括兩個方面,一方面,刀具前刀面與切屑接觸,前刀面擠壓切屑產(chǎn)生破屑力;另一方面,刀具后刀面始終與工件已加工表面存在滑動,產(chǎn)生的滑動摩擦力因滑動方向變化而正負(fù)變化。單個振動周期內(nèi),當(dāng)?shù)毒咔邢鞴ぜr,前刀面擠壓切屑,先克服滑動摩擦,再產(chǎn)生破屑力,破屑力與滑動摩擦力方向相反,切削力大小為破屑力與滑動摩擦力的絕對值之和,方向為切削方向;刀具未切削工件時,前刀面不擠壓切屑,只克服滑動摩擦,切削力與滑動摩擦力大小相同,方向相反。

圖3 瞬時切削力變化Fig.3 Instantaneous Cutting Force Changes of Conventional Turning and Ultrasonic Vibration Turning

3.3 最高切削溫度分析

傳統(tǒng)車削與超聲振動車削的最高切削溫度變化曲線,如圖4所示。由圖4可知,傳統(tǒng)車削的最高切削溫度呈穩(wěn)態(tài)變化,其平均波動幅值為20℃,平均值為426℃;而超聲振動車削的最高切削溫度呈規(guī)律和周期變化,波動幅度在(60~150)℃范圍內(nèi),平均值為398℃。超聲振動車削時,施加在刀具上的振動使前刀面與工件切屑能夠?qū)崿F(xiàn)周期性的接觸與分離,兩者接觸切削時溫度升高,分離時不做切削,溫度降低。由此可知,相比傳統(tǒng)車削,超聲振動車削可適當(dāng)降低切削溫度。結(jié)合其他仿真實驗組數(shù)據(jù)分析可知,不同振動參數(shù)下的最高切削溫度變化也存在差異,刀具振頻越高,溫度變化周期越短;振幅增大,溫度變化范圍縮小,均值減小。

圖4 最高切削溫度變化Fig.4 The Maximum Cutting Temperature of Conventional Turning and Ultrasonic Vibration Turning

3.4 加工參數(shù)的影響因子

表2 切削力均值Tab.2 Mean Value of Cutting Force of Ultrasonic Vibration Turning

表3 切削力變化幅值Tab.3 Cutting Force Change Amplitude of Ultrasonic Vibration Turning

全因素仿真實驗獲得的45組超聲振動車削切削力均值與變化幅值數(shù)據(jù),如表2、表3所示。采用SPSS數(shù)據(jù)軟件對表2、表3中各實驗組數(shù)據(jù)綜合分析可知,刀具振頻、振幅和工件進給速度均對切削力有影響,三者間無交互作用;對于切削力的影響百分比,刀具振幅占74.19%,工件進給速度占12.38%,刀具振頻占4.12%,誤差占9.31%。

3.5 加工參數(shù)對切削力的影響

對工件進給速度為30m/min時實驗數(shù)據(jù)分析,獲得不同刀具振幅下切削力均值曲線,如圖5所示。由圖5可知,振頻一定,振幅在(5~30)μm范圍內(nèi),振幅增加,切削力均值明顯降低;而在(30~40)μm范圍內(nèi),切削力均值幾乎不變。振幅一定,振頻增大,切削力均值略微降低。結(jié)合表3實驗組中切削力均值與變化幅值可知,振幅為5μm時的切削力均值與變化幅值遠(yuǎn)遠(yuǎn)大于其他振幅實驗組,故振幅不宜選取5μm。從降低切削力和節(jié)約能耗方面綜合考慮,選取頻率20kHz,振幅20μm振動參數(shù)最佳。

圖5 不同振動參數(shù)下切削力均值Fig.5 Mean Value of Cutting Force at Different Vibration Parameters

圖6 不同工件進給速度下切削力均值Fig.6 Mean Value of Cutting Force at Different Workpiece Feed Rate

振頻一定,切削力均值隨工件進給速度增大而增大,且不同振幅下的增大幅度不盡相同,如圖6所示。振幅5μm和10μm時,均值增大幅度明顯;振幅(20~40)μm時,均值只略微增加。在保證切削力不過高前提下,為提高車削加工效率,可適當(dāng)增大工件進給速度,故選取30m/min。超聲振動車削最優(yōu)參數(shù)為:刀具振頻20kHz,振幅20μm,工件進給速度30m/min。該參數(shù)下獲得切削力均值為9N,而相同工況下的傳統(tǒng)車削切削力均值為25N,相比傳統(tǒng)車削,最優(yōu)實驗參數(shù)組可使切削力均值降低64%。

4 總結(jié)

通過設(shè)計實驗方案與開展仿真,獲取切削力和最高切削溫度數(shù)據(jù)。對比傳統(tǒng)車削的仿真切削力均值和相同工況下實驗切削力均值,誤差在13%以內(nèi);而超聲振動車削的仿真切削力均值與相關(guān)文獻[3,5]中同工況下切削力均值大小相近,均在10N左右,由此驗證了仿真數(shù)據(jù)的可靠性。實驗總結(jié)如下:(1)結(jié)合振動周期內(nèi)刀具運動,對切削力和最高切削溫度進行分析,發(fā)現(xiàn)切削力正負(fù)與刀具切削速度Vt正負(fù)相對應(yīng),最高切削溫度變化具有規(guī)律和周期性,其變化幅值大于傳統(tǒng)切削,平均值小于傳統(tǒng)切削,增大刀具振幅可以有效改善切削溫度。(2)獲得實驗參數(shù)對切削力均值的影響百分比,其中,振幅影響最大,工件進給速度次之,振頻影響很低。振幅增大可明顯降低切削力均值,適當(dāng)增大工件進給速度和刀具振頻也可略微降低切削力均值。

[1]冷超群.鈦合金超聲振動車削有限元仿真研究[D].南昌:江西農(nóng)業(yè)大學(xué),2013:1-4.(Leng Chao-qun.Finite element simulation of ultrasonic assisted turning titanium alloy[D].Nanchang:Jiangxi Agricultural University,2013:1-4.)

[2]張興紅,閆德鑫,陳鑫.超聲車削瞬時切削力仿真研究[J].重慶理工大學(xué)學(xué)報:自然科學(xué),2014(7):39-42.(Zhang Xing-hong,Yan De-xin,Chen Xin.Simulation research on the Instantaneous cutting force in ultrasonic turning[J].Journal of Chongqing Institute of Technology:Natural Science,2014(7):39-42.)

[3]路冬,黃紅福,吳勇波.基于ALE方法的鈦合金超聲振動車削仿真[J].振動與沖擊,2013(15):59-62.(Lu Dong,Huang Hong-Fu,Wu Yong-Bo.Finite element simulation of ultrasonic assisted turning of titanium alloy based on ALE method[J].Journal of Vibration and Shock,2013(15):59-62.)

[4]ChandraNath,M.Rahman.Effect of machining parameters in ultrasonic vibration cutting[J].International Journal of Machine Tools&Manufacture,2008(48):965-974.

[5]PatilS,Joshi S,Tewari A.Modelling and simulation of effect of ultrasonic vibrations on machining of Ti6Al4V[J].Ultrasonics,2014,54(2):694-705.

[6]王紅飛.超聲振動車削加工的研究現(xiàn)狀及進展[J].機械設(shè)計與制造,2007(10):212-214.(Wang Hong-fei.Research of vibration assisted turning cutting technology and It’s development[J].Machinery Design&Manufacture,2007(10):212-214.)

[7]Third Wave Systems I.AdvantEdge User’s Manual[Z].v6.4 Edition.Third Wave Systems,Inc.2014:197-212.

[8]黃紅福.基于刀具-工件接觸率的鈦合金超聲振動切削研究[D].南昌:南昌航空大學(xué),2013:2-8.(Huang Hong-fu.Study of titanium Alloy ultrasonic vibration cutting based on tool-workpiece contact ratio[D].Nanchang:Nanchang Hangkong University,2013:2-8.)

[9]ZorevNN.Interrelationship between shear processes occurring along tool face and on shear plane in metal cutting[J].International Research in Production Engineering,1963:42-49.

[10]王躍先,陳軍,阮雪榆.ALE有限元方法在金屬塑性加工中的應(yīng)用[J].模具技術(shù),2001(3):1-4.(Wang Yue-Xian,Chen Jun,RuanXue-Yu.Application of ALE finite element method in metal plastic processing[J].Die and Mould Technology,2001(3):1-4.)

[11]賈振元,王福吉.機械制造技術(shù)基礎(chǔ)[M].北京:科學(xué)出版社,2011:88-89.(Jia Zhen-yuan,Wang Fu-ji.Foundation of Machine Manufacturing Technology[M].BeiJing:Science Press,2011:88-89.)