斷路器彈簧操動機構參數化建模與優化

任效龍,高宏力,田懷文,何 翔

(西南交通大學 機械工程學院,四川 成都 610031)

1 引言

斷路器操動機構的性能對斷路器的性能有著重要影響,因此,操動機構的設計是斷路器設計的基礎和核心之一。彈簧操動機構結構比較簡單,并且是安全可靠的,所以大部分斷路器均采用這種結構,因此對其進行結構優化具有重要的現實意義。對于彈簧操動機構,拐臂、絕緣拉桿和分閘彈簧的參數對斷路器的分閘特性具有決定性影響。所以,如何確定操動機構的結構參數以滿足動觸頭的動力學特性將是增強分閘特性的關鍵[1]。

文獻[1-2]分別用能量法及其改進算法對分閘運動進行了分析,但方法難度較大;文獻[3]通過建立操動機構額Pro/E及ADAMS仿真模型對其動力學問題進行分析;文獻[6]只對分閘彈簧進行了多目標優化,具有一定的局限性。某公司在斷路器設計時采用傳統方式,即在方案確定以后,需要制造實際設備進行試驗驗證,當分閘性能不滿足要求時需要重新修改設計和并再次建造樣機試驗,這就使得設計過程冗長,并且浪費人力與物力。

因此,本課題采用虛擬樣機技術對未滿足給定要求的斷路器操動機構進行仿真及優化,并對優化后的結果進行試驗驗證,為斷路器操動機構的設計提供參考,因此克服了傳統方式的諸多不足。

2 機構運動原理及主要技術參數

圖1 操動機構結構示意圖Fig.1 Configuration of Sketch of Spring Actuator

操動機構處于合閘狀態時,如圖1所示。

此時的永磁機構通電,主軸被鎖定。此時,絕緣拉桿超行程8mm,使得觸頭彈簧被壓縮并蓄能,為動觸頭提供了閉合所需的額定觸頭壓力。當發出分閘命令后,永磁機構斷電,主軸約束解除,并在分閘彈簧的推動下開始順時針轉動,拐臂1又帶動絕緣拉桿運動,觸頭彈簧伸長完成8mm超行程的回復,合閘時儲存的能量釋放出來,這部分能量使得主軸的運動速度得到很大提升,拐臂2帶動動觸頭向下運動,從而完成分閘運動。

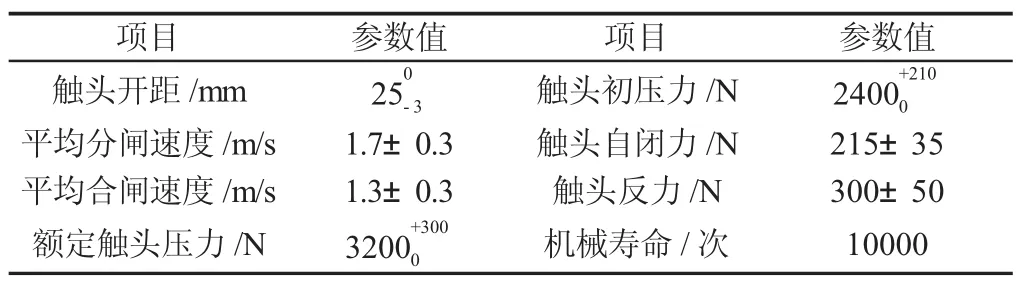

表1 斷路器主要技術參數Tab.1 Main Technical Data

3 虛擬樣機模型及優化前仿真

3.1 模型的導入與簡化

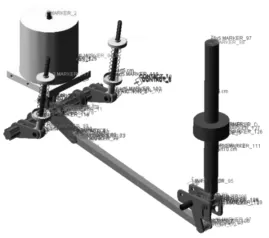

利用三維軟件SolidWorks強大的建模能力,建立操動機構的三維模型。并將SolidWorks建立的模型轉換為Parasolid文件格式,導入ADAMS中,采用Boolean運算合并部件,從而精簡操動機構的運動構件,并對合并后的part重新命名。在ADAMS中簡化模型后,設置初始條件。設置重力沿-Y方向為-9806.65kg·mm/s2,根據實際樣機設置各零件的材料,其中永磁體鐵芯、絕緣拉桿和動觸頭采用“User Input”選項,直接賦予其重量,重量分別為3.7kg、2.5kg和3.5kg,其余元件材料均設置為普通碳鋼,對操動機構的支撐及靜觸頭等進行鎖定,并根據機構的實際運動對模型添加移動副和轉動副,在永磁體與伸出桿之間、拐臂1與絕緣拉桿的連接處和動觸頭與靜觸頭接觸處添加接觸類型為固體-固體的接觸,從而完成操動機構的虛擬樣機模型的建立與簡化。操動機構的虛擬樣機模型,如圖2所示。

圖2 操動機構的虛擬樣機模型Fig.2 The Virtual Prototype Model of Spring Actuator

3.2 優化前初始參數的仿真

為驗證虛擬樣機模型的準確性,同時也為參數化模型尋找適合的環境參數,對初始參數下的模型進行仿真,然后與實驗數據進行對比,從而找出最合適的環境參數。

機構運動副連接處的材料均為碳鋼,為提高模型合理性,為各個運動副添加摩擦系數為0.15的摩擦力,并且將彈簧阻尼設置為0.1,從而完成初始環境參數的設置。

在分閘過程中,機構運動的能量主要來自分閘彈簧和觸頭彈簧的彈性勢能。觸頭彈簧的彈性勢能對提高動觸頭的剛分速度具有很大作用。在分閘運動后期,由于沖擊作用致使觸頭行程有一定的反彈。分閘過程中,動觸頭位移與時間之間的關系,如圖3所示。仿真模型的輸出曲線與實際樣機的輸出曲線總體趨勢一樣,驗證了虛擬樣機模型的正確性。由仿真結果可以求出前12mm分閘行程的平均速度為1.38m/s,而實驗所得到的結果為1.35m/s,由此可見,運動副的摩擦系數和彈簧阻尼的設置較合理,可以直接運用到參數化模型中。

圖3 分閘行程與時間的關系曲線Fig.3 The Curve of Opening Stroke Versus Time

4 操動機構參數化建模及優化

4.1 參數化建模

參數化設計是將模型中關鍵的固定值用變量代替,這樣可以通過修改變量,實現修改模型。從而實現快速修改模型,同時,只有在參數化的基礎上,才能通過設計研究、試驗設計和優化計算,分析設計變量對樣機性能指標的影響程度,并且找到設計變量的最優值。由于斷路器操動機構的結構過于復雜,故在參數化建模時采用SolidWorks與ADAMS相結合的方式,即對分閘速度影響不大、不需要進行優化的部件由SolidWorks直接導入ADAMS中,而對分閘速度影響顯著且會影響動觸頭行程的部件如拐臂、絕緣拉桿等在ADAMS中進行參數化建模。在建模的過程中,通過建立設計點形成對各個桿長的尺寸參數化,實現通過改變點的位置來調整模型尺寸。

圖4 彈簧操動機構的機構運動簡圖Fig.4 Kinematic Diagram of Spring Actuator

拐臂1和拐臂2的臂長和角度以及分閘彈簧與觸頭彈簧的彈性系數、預壓縮力對動觸頭的分閘速度有明顯影響,為主要優化對象。因此,在參數化建模時需建立相應的設計變量對其進行表征。設計變量及設計點坐標,如表3、表4所示。

表3 參數化模型的設計變量Tab.3 Design Variables of the Parameterized Model

在參數化建模時,將拐臂和絕緣拉桿均簡化為連桿,并將連桿的marker與所建設計點進行相關聯,實現通過改變設計點坐標來改變拐臂等的尺寸參數。

表4 設計點的坐標值Tab.4 The Coordinates of Design Points

根據上述確定的設計變量和設計點在ADAMS中建立操動機構的參數化模型,并根據初始參數時仿真所得到的設置條件對參數化模型進行設置,建立的參數化模型,如圖5所示。

圖5 操動機構的參數化模型Fig.5 Parametric Model of Spring Actuator

4.2 拐臂2等參數的確定

由于操動機構的約束過于復雜、優化的目標函數不方便提取,并且分閘運動的尺寸優化會對合閘運動產生影響,故而不適合采用ADAMS自動優化的方式。并且用戶提出采用手動修改拐臂1的長度L1和角度θ1來對操動機構進行優化的方案,為滿足操動機構對位移和力的要求,需要根據用戶提供的L1和θ1的數據確定拐臂2等的參數。

為方便計算,做以下設定:點A的坐標為(xa,ya),點B的坐標為(xb,yb),合閘位置時,點C的坐標為(xc,yc),點 D 的坐標為(xd,yd);分閘位置時,點 C′的坐標為(x′c,y′c),點 D′的坐標為(x′d,y′d)。

根據用戶輸入的L1和θ1,則可直接計算出點C和點D的坐

由于在參數化模型中改變L1和θ1的值,拐臂1轉動的角度不變,則可以據此求出分閘位置點C′的坐標:

根據拐臂2的長度和點C與點D在絕緣拉桿上的相對位置,可得以下方程:

由此可求出點 D′的坐標為(x′d,y′d)。

首先,考慮動觸頭的位移約束,即要求在永磁體鐵芯運動22mm時,動觸頭的行程為(22~25)mm。現將動觸頭行程轉換為拐臂2轉動的角度,由操動機構的三維模型中測量可知,拐臂2的轉動角度β的范圍為24.79°≤β≤27.93°,由此得不等式組:

由上述解不等式組即可選取圓整的L2和θ2的值。

然后,考慮額定觸頭壓力和觸頭初壓力。設觸頭彈簧力對點B的力臂為h,則:

對B點處的力矩情況進行分析,可得以下不等式組:

其中,觸頭彈簧預壓縮力P1可由以下公式計算:

由此可確定觸頭彈簧的相關參數。

最后,考慮永磁體保持力的約束。機構在合閘時,主動力提供的最大保持力為7800N。對點A處的力矩情況進行分析可得:

至此,在滿足操動機構各項約束條件下的設計變量的數值均可選出。

4.3 優化結果

經過上節的計算可知,在進行參數選擇時,分閘彈簧的參數可在一定范圍內變化,經過仿真發現分閘彈簧對分閘速度有較大影響。故首先在彈簧參數不變的基礎上優化拐臂的參數以提升動觸頭的分閘速度,然后在滿足分閘速度和操動機構各項約束的前提下盡量減小分閘彈簧的預壓力,以減少其對合閘速度的不利影響。在得到優化數據后,建立實物樣機進行實驗驗證。實物樣機,如圖6所示。

圖6 實物樣機圖Fig.6 Physical Prototype Map

優化后的動觸頭位移與時間之間的關系,如圖7所示。操動機構參數化模型仿真的結果與實驗測量的結果的總體趨勢一致。經過計算知,虛擬樣機優化后的仿真速度為1.78m/s,實測分閘速度為1.72m/s,滿足了斷路器分閘的操作要求。

圖7 優化后分閘行程與時間的關系曲線Fig.7 The Curve of Opening Stroke Versus Time After Optimization

5 結論

從斷路器彈簧操動機構作業原理出發,從運動學和動力學角度對機構進行分析。(1)建立了斷路器操動機構的虛擬樣機模型,通過多體動力學仿真分析與試驗結果對比,驗證了模型的正確性。同時,得到了摩擦系數等重要環境參數,為操動機構的參數化模型相關參數的正確設置打下了基礎。(2)在操動機構SolidWorks三維模型的基礎上對關鍵零件進行了參數化建模,并優化得到了合適的尺寸參數,實現動觸頭分閘速度由1.35m/s提高了1.72m/s,達到斷路器分閘的操作要求,大大提高了企業對操動機構的優化效率。

[1]張應中,徐可新,閻崇毅.高壓斷路器彈簧操動機構的優化與仿真[J].高壓電器,2014,50(4):66-71.(Zhang Ying-zhong,Xu Ke-xin,Yan Chong-yi.Optimization and simulation of the spring actuator for circuit breakers[J].High Voltage Apparatus,2014,50(4):66-71.)

[2]JEONG K Y,AHN G Y.Optimization of the spring design parameters of a circuit breaker to satisfy the specified dynamic characteristics[J].International Journal of Precision Engineering and Manufacturing,2004,5(4):43-49.

[3]崔彥斌,高志,曹云鵬.基于ADAMS的高壓斷路器操動機構動力學仿真研究[J].機械設計與制造,2006,26(4):66-67.(Cui Yan-bin,Gao Zhi,Cao Yun-peng.Dynamic simulation study on application ADAMS for the operating device for HV circuit[J].Machinery Design&Manufacture,2006,26(4):66-67.)

[4]麻芳蘭,蔡力,郭衍超.小型甘蔗收割機剝葉斷尾機構仿真試驗研究[J].機械設計與制造,2015(12):105-107.(Ma Fang-lan,Cai Li,Guo Yan-chao,Xu Zhi-wei.Simulation research on cleaning leaves and breaking tails mechanism of small sugarcane harvester[J].Machinery Design&Manufacture,2015(12):105-107.)

[5]張豫南,張杰,黃濤.新型履帶式移動平臺的轉向性能仿真分析[J].機械設計與制造,2015(11):223-226.(Zhang Yu-nan,Zhang Jie,Huang Tao.Steering performance simulation analysis of new tracked mobile platform[J].Machinery Design&Manufacture,2015(11):223-226.)

[6]陳剛,孫波,王爾智.真空斷路器彈簧操動機構中分閘彈簧的多目標綜合優化[J].高壓電器,2007,43(6):448-450.(Chen Gang,Sun Bo,Wang Er-zhi.Multi-target optimization design for breaking spring of spring of spring actuator vacuum circuit breaker[J].High Voltage Apparatus,2007,43(6):448-450.)

[7]林莘,宋立峰,李永祥.真空斷路器新型電機操動機構的多體動力學仿真[J].電網技術,2012,36(3):76-80.(Lin Xin,Song Li-feng,Li Yong-xiang.Multi-body dynamics simulation and analysis on novel motor-operating mechanism for vacuum circuit breakers[J].Power System Technology,2012,36(3):76-80.)

[8]Wen Hua-bin.Optimal design on spring of vacuums witch gear operating device by genetic algorithms[C].The Sixth World Congress on Intelligent Control and Automation.[S.l.]:IEEE,2006:7665-7669.