基于ANSYS Workbench的齒輪彎曲疲勞壽命分析

劉本學,郭沛東,徐科飛,張二亮

(鄭州大學 機械工程學院,河南 鄭州 450001)

1 引言

齒輪傳動是一種非常重要的機械傳動方式之一,具有功率范圍大、傳動比準確、傳動效率高、結構緊湊、使用壽命長等一系列優點,因而被廣泛應用于各種機械設備和儀表儀器當中[1]。隨著科學技術進步和工業生產的迅速發展,提高齒輪的承載能力越來越受到人們的重視,而齒輪彎曲疲勞強度又是評價齒輪承載能力的一個重要指標。一般采用單齒彎曲疲勞試驗來測試齒輪的彎曲疲勞極限,但該試驗需要有一定的數據積累和花費較長的時間進行試驗[2],且需要花費大量資金,大部分企業和設計單位難以滿足。由于此種情況,國內外學者齒輪疲勞研究多基于有限元應力計算結果,運用疲勞累積損傷理論直接通過疲勞分析軟件對齒輪的疲勞特性進行分析,大大縮短了分析周期[3],相關疲勞分析軟件有FE-SAFE、MSC.Fatigue、LMSVirtualLab、ANSYSWorkbench、N-Code等。

采用SolidWorks和ANSYS Workbench Fatigue Tool疲勞分析模塊對18CrNiMo7-6直齒圓柱齒輪進行彎曲疲勞壽命分析,并與疲勞試驗數據進行對比分析,論證了ANAYS Workbench Fatigue Tool疲勞分析模塊的分析原理,有一定的工程參考意義。

2 漸開線齒輪彎曲應力仿真分析

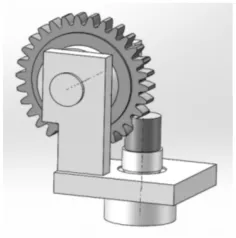

根據相關彎曲疲勞試驗夾具二維圖紙在SolidWorks三維設計軟件中建立三維模型,如圖1所示。試驗齒輪相關參數,如表1所示。為消除非關鍵部位對有限元分析結果的影響并且提高有限元分析結果的準確性,對彎曲疲勞試驗夾具三維模型進行適當修改與簡化,進行有限元分析的模型只保留彎曲疲勞試驗齒輪及支撐頭。彎曲應力仿真分析采用ANSYSWorkbench有限元分析軟件,具體分析步驟如下:(1)在EngineerData中編輯材料屬性。分別編輯材料18CrNiMo6-7與GCr15的泊松比及楊氏模量等相關靜力學分析所需材料屬性。(2)添加加載面。在Geometry中在齒面上裁剪加載面,以加載點為中心,裁剪出一個小的矩形面(試驗中矩形寬度為1.6mm)。(3)設置約束及邊界條件。對直齒圓柱齒輪內孔表面采用圓柱約束,約束其徑向及軸向的自由度釋放其切向自由度,對支撐頭下表面采用固定約束,約束其六個自由度。(4)設置接觸類型。設定接觸類型齒輪與支撐頭接觸類型為不分離接觸。(5)網格的選取與劃分。為獲得較為精確的有限元分析結果采用六面體網格對齒輪及支撐頭進行網格劃分,并將加載面附近及與支撐頭接觸對附近的網格進行局部細化;其有限元模型,如圖2所示。(6)施加載荷。在加載面上施加方向為豎直向下大小為47000N的載荷;運算之后獲取齒輪等效應力分布云圖及拉應力分布云圖,分別提取齒根部等效應力值與拉應力值,如圖3~圖4所示。

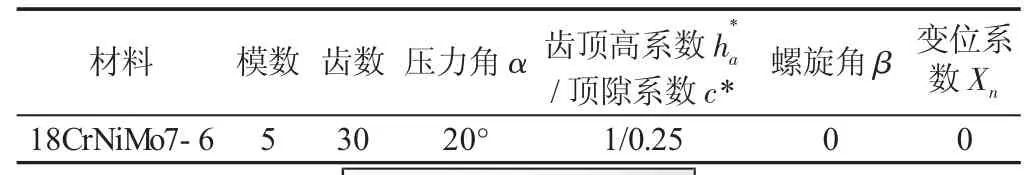

表1 彎曲疲勞試驗齒輪相關參數Tab.1 Bending Fatigue Test Gear Related Parameters

圖1 夾具三維模型Fig.1 Fixture 3D Model

圖2 有限元模型Fig.2 Finite Element Model

圖3 等效應力分析結果Fig.3 Equivalent Stress Analysis Result

試驗規范依據GB/T 14230-93—《齒輪彎曲疲勞強度試驗方法》[4]。齒輪彎曲疲勞試驗有兩種方法:(1)A試驗法是將試驗齒輪副安裝在齒輪試驗機上進行負荷運轉試驗;(2)B試驗法是在脈動疲勞試驗機上利用專門的夾具對試驗齒輪的輪齒進行脈動加載,直至輪齒出現彎曲疲勞失效或越出。本試驗采用的是齒輪彎曲疲勞強度試驗方法中的B試驗法[5]。

根據GB/T14230-93—《齒輪彎曲疲勞強度試驗方法》確定試驗齒輪齒根應力的計算方法為:

式中:Ft—名義切向力;YFE—載荷作用于E點時的齒形系數;YSE—載荷作用于E點時的應力修正系數;b—試驗齒輪齒寬;m—試驗齒輪模數;YδrelT—相對齒根圓角敏感系數;YRrelT—相對齒根表面狀況系數;YX—彎曲強度計算的尺寸系數。

由于疲勞試驗機的限制,B試驗法中,循環特性系數rF=Fmin/Fmax≠0,且循環特性系數r在試驗期間為一常數且≤0.05,本試驗當中rF=0.05,因此應將實際齒根應力換算為rF=0時的脈動循環齒根應力σF,N/mm2,換算公式為:

式中:σb—抗拉強度,N/mm2

根據GB/T3480-1997—《漸開線圓柱齒輪承載能力計算方法》[6]選取相關參數進行理論計算得出=854.09MPa,根據式(2)換算可得σF=834.01MPa。

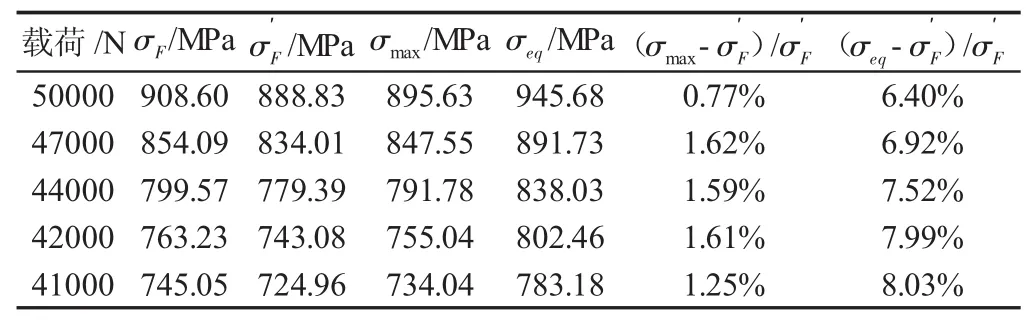

將仿真拉應力值用σmax表示,將仿真等效應力值用σeq表示,用表示仿真拉應力值與理論計算值的誤差,用表示仿真等效應力值與理論計算值的誤差,有限元仿真結果與理論計算結果對比及誤差結果分析,如表2所示。

表2 不同載荷下齒根彎曲應力理論值與仿真值對比Tab.2 The Tooth Root Bending Strength Theoretical Value and Simulation Value Contrast Under Different Load Condition

傳統的齒輪彎曲疲勞壽命的計算是以齒根彎曲應力作為計算參考,是靜強度設計方法向疲勞壽命分析的直接推廣和應用[7],根據表2有限元分析軟件的仿真結果與理論計算結果的誤差結果分析可知可以利用有限元結果進行齒輪彎曲疲勞壽命仿真分析,并且應當選取齒根拉應力仿真結果作為疲勞分析的有限元數據來源。

3 ANSYS Workbench齒輪彎曲疲勞分析

齒輪材料18CrNiMo6-7,楊氏模量為210GPa,泊松比為0.3,密度為7800kg/m3,依據文獻[8]可知材料S-N曲線一般都是用旋轉疲勞試驗得出的,其表達式為:

式中:N—疲勞壽命(c);σ—名義應力(MPa);m—冪數,即斜率參數;C—材料常數。

將式(3)取對數可得:

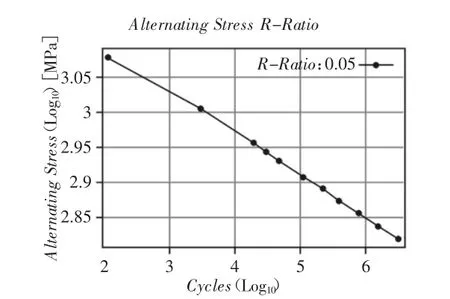

18CrNiMo7-6是德國牌號,相當于國內牌號18Cr2Ni2Mo,是一種高檔齒輪滲碳鋼。該鋼種經滲碳、淬火、低溫回火、精加工后,具有高強度、高耐磨性、高的沖擊韌性,廣泛應用于風電、港口、礦山減速器齒輪及高速機車齒輪等方面[9],其作為一種較新的高性能齒輪滲碳鋼,其相關完整疲勞壽命曲線在相關資料上未能查出,因此根據式(3)與式(4)和部分疲勞壽命數據估算出18Cr-NiMo7-6在標準旋轉彎曲疲勞試驗下的完整疲勞壽命數據,為軟件疲勞壽命仿真分析提供數據依據。

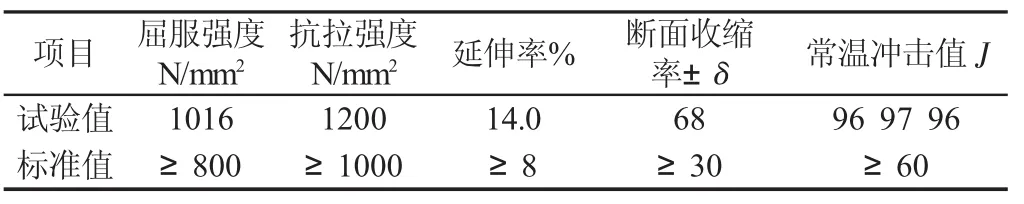

表3 18CrNiMo6-7的相關材料屬性Tab.3 18CrNiMo7-6 Related Material Properties

在ANSYSWorkbenchFatigueTool的分析步驟為:

(1)添加18CrNiMo7-6的相關疲勞分析參數;

(2)在加載面上施加單位載荷;

(3)材料S-N曲線進行修改,根據文獻[10]知疲勞強度極限Se可以將材料的彎曲疲勞極限Sbe乘以四個系數即:載荷類型系數CL,表面完整性系數CS,尺寸系數CD,和可靠度系數CR,可用公式表示為:Se,R=Sbe×CL×CS×CD×CR(5)

依據式(5)進行計算獲取S-N曲線修正參數并在軟件中對相關參數進行修改,其中彎曲疲勞極限Sbe根據材料類型選取為Su×0.5(Su為材料疲勞極限),根據所受載荷類型選取載荷類型系數CL為1.0根據零件表面粗糙度選取表面完整性系數CS為0.78,根據零件尺寸選取尺寸系數CD為1.189×d-0.097為0.73,可靠度系數CR選取可靠度為0.9時的對應的數值為0.897;

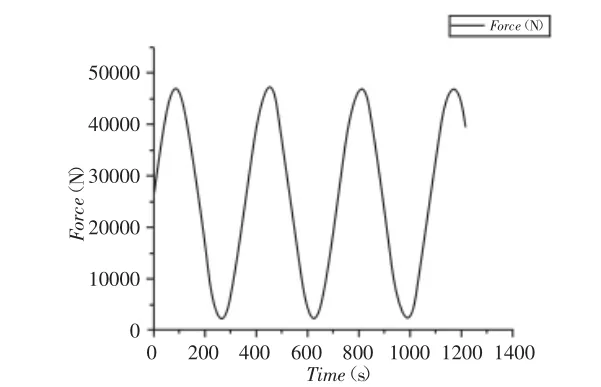

(4)在 Fatigue Tool中設定載荷譜參數 Scale Factor為47000,應力比為0.05,其載荷譜,如圖7所示。

圖5 疲勞仿真分析流程圖Fig.5 Fatigue Simulation Analysis Flowchart

圖6 根據公式獲取的18CrNiMo7-6的S-N曲線Fig.6 The 18CrNiMo7-6 S-N Curve According to the Formula

圖7 疲勞試驗載荷譜Fig.7 Fatigue Testing Load Spectrum

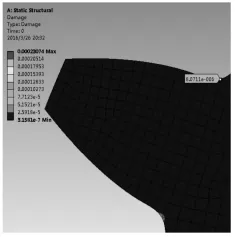

(5)采用Miner疲勞累計損傷法則和雨流計數方法進行計算,提取疲勞分析結果。載荷為47000N的分析結果,如圖8~圖9所示。提取受拉側齒根疲勞壽命為1.347e+005次,疲勞損傷為8.0711e-006。

圖8 疲勞壽命云圖Fig.8 Fatigue Life Cloud Chart

圖9 疲勞損傷云圖Fig.9 Fatigue Damage Cloud Chart

表4 疲勞仿真分析結果與實驗結果對比分析Tab.4 Analysis Between Fatigue Simulation Analysis Results and Test Results

圖10 試驗壽命與計算壽命對比分析圖Fig.10 Experimental Life and Computation Life Contrast Analysis Chart

圖11 齒輪彎曲疲勞試驗機Fig.11 Gear Bending Fatigue Testing Machine

4 結論

(1)運用 SolidWorks和 ANSYS WorkbenchFatigue Tool進行聯合疲勞壽命仿真,仿真結果與試驗結果對比分析表明:在一定誤差精度下,可采用ANSYS Workbench Fatigue Tool快速獲取新材料零件的疲勞壽命數據,降低產品研發成本與周期。(2)仿真結果與試驗結果的誤差分析可知:材料S-N曲線及相關S-N曲線修正系數會對疲勞壽命仿真造成重要影響,需要選取相對精確的材料S-N數據和修正系數保證疲勞仿真結果的準確可靠。

[1]胡建軍,許洪斌,祖世華.齒輪彎曲疲勞實驗齒根應力的數值解析[J].重慶理工大學學報:自然科學,2011(10):30-33.(Hu Jian-jun,Xu Hong-bin,Zu Shi-hua.Numerical analysis of tooth-root stress for gear bending fatigue test[J].Journal of Chongqing University of Technology:Natural Science,2011(10):30-33.)

[2]王國軍,閆清東.齒輪彎曲疲勞壽命有限元計算方法研究[J].農業裝備與車輛工程,2006(1):40-42.(Wang Guo-jun,Yan Qing-dong.New method for bending fatigue life prediction of gear[J].Agricultural Equipment&Vehicle Engineering,2006(1):40-42.)

[3]張劍雄,王良模,夏漢關.變速器倒擋齒輪疲勞壽命的有限元分析[J].機械傳動,2013(9):110-112.(Zhang Jian-xiong,Wang Liang-mo,Xia Han-guan.Finite element analysis of the transmission reverse gear fatigue life[J].Journal of Mechanical Transmission,2013(9):110-112.)

[4]GB/T14230-93齒輪彎曲疲勞強度試驗方法[S].(GB/T14230-93.Srandard of theGear Bending Fatigue Strength Test Method[S].)

[5]徐科飛,王棟,陳鑫.基于單齒脈動加載的齒輪彎曲疲勞試驗專用夾具設計[J].機械設計與制造,2015(12):170-173.(Xu Ke-fei,Wang Dong,Chen Xin.Design of special fixture based on gear bending fatigue test for single-tooth pulsating loading[J].Machinery Design & Manufacture,2015(12):170-173.)

[6]GB/T3480-1997漸開線圓柱齒輪承載能力計算方法[S].(GB/T3480-1997.Involute Cylindrical Gear Bearing Capacity Calculation Method[S].)

[7]何曉華.20CrMoH齒輪彎曲疲勞強度研究[D].重慶:重慶大學,2011:60-64.(He Xiao-hua.The study of bending fatigue strength of 20CrMoH gear[D].Chong Qing:Chongqing University,2011:60-64.)

[8]趙少汴.有限壽命疲勞設計法的基本曲線[J].機械設計,1999(11):5-7.(Zhao Shao-bian.The basic curve of the finite fatigue life design method[J].Mechanical Design,1999(11):5-7.)

[9]肖光林.齒輪滲碳鋼18CrNiMo7-6的制備及組織性能分析[D].哈爾濱:哈爾濱工業大學,2014:1-2.(Xiao Guang-lin.The preparation and organizational performance analysis of 18CrNiMo7-6 carburized gear steel[D].Harbin:Harbin Institute of Technology,2014:1-2.)

[10]Yung-Li Lee,Jwo Pan,Richard B.Hathaway,Mark E.Barkey.Fatigue Testing and Analysis:Theory and Practice[M].Burlington:Elsevier Butterworth-Heinemann.