剎車制動系統形狀優化的基頻研究

陳再發,宋馬軍

(1.浙江國際海運職業技術學院,浙江 舟山 316021;2.江西理工大學 機電工程學院,江西 贛州 341000)

1 引言

剎車制動系統是汽車構造中的重要組成部分,剎車片和制動盤在行駛過程中通過接觸摩擦作用可使汽車減速及停止。然而,汽車振動噪聲是衡量汽車舒適感的重要指標,復雜的路況需汽車的剎車制動系統具有良好的動態性能,防止摩擦熱效應或劇烈振動等因素引起剎車制動器性能不足,甚至出現疲勞失效現象。

為了改善剎車制動系統的動態性能,延長其使用壽命,已有學者對剎車制動系統中的剎車片或制動盤等做了大量的研究。如文獻[1]于2007年采用FKF纖維復合材料作為汽車剎車片并對其進行了模態性能測試;文獻[2-3]在1998年對汽車盤式制動器中制動盤的熱應力彈性及高溫失效機理和壽命進行了計算仿真和研究;文獻[4]于2003年通過對盤式制動器主要零部件和總成進行了有限元計算,分析它們在各工況下的應力分布狀態。

研究對象為某汽車企業的盤式剎車制動系統,對盤式剎車片和盤式制動盤進行了動態性能研究。首先,依據動力學原理推導出盤式剎車片的固有頻率計算解析式,運用OptiStruct對不同材料的盤式剎車片進行模態分析,通過模態仿真結果驗證理論解析的正確性,為盤式剎車片選擇最佳的材料提供理論依據。然后,利用HyperMorph對盤式制動盤進行變形預定義并將其作為形狀優化的設計變量,并基于OptiStruct對其進行形狀優化及優化目標函數相對設計變量的靈敏度分析。通過優化前后的模態結果可得:基于HyperMorph的形狀優化設計能有效提高盤式制動盤的低階動態特性,為盤式制動盤及整個剎車制動系統提升局部靜、動態性能提供了切實可行的方法。

2 盤式剎車片理論分析

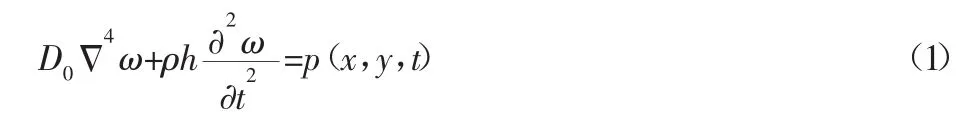

依據動力學原理的固有頻率理論計算中,因盤式剎車片的厚度較小而用具有材料屬性的中面代替。根據基爾霍夫的薄板振動原理[5]并結合調和算子可得:

式中:D0—薄板抗彎剛度,為 Eh3/12(1-μ2);E—彈性模型;μ—泊松比;h—剎車片厚度;ω—剎車片固有頻率;Δ4—重調和解析式,為(?2/?2x-?2/?2y)2。

然而,僅需對盤式剎車片進行實模態分析并獲取實特征值乃至相對應的固有頻率解析式,即正則模態分析中的阻尼和外載荷可被忽略。根據有限元邊界條件,令主振動為 ω(x,y,t)=Ψ(x,y)sin(ωt+φ)和式(1)中 p(x,y,t)=0,其中 Ψ(x,y)為模態主振型,將其代入式(1)可得:

式中:B—比模量,B=E/ρ。從上式可得:ωH隨著比模量B或板厚h的增大而越高。

綜上所述,當盤式剎車片的型號一定時,其固有頻率主要取決于摩擦材料的比模量。摩擦材料的比模量越大,盤式剎車片的各階固有頻率就越高;比模量越小,各階固有頻率就越低。

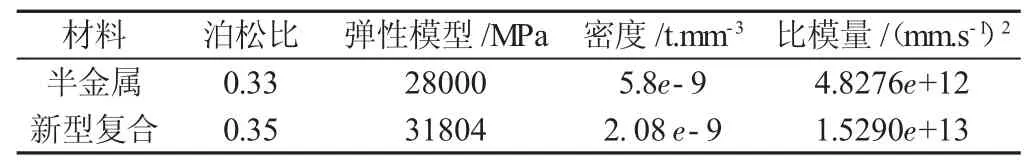

3 盤式剎車片的材料屬性

盤式剎車片可由多種材料制造而成,但不同的材料具有一定的優缺點。常用的半金屬摩擦材料因其材料熱穩定性好、導熱性好且克服了石棉摩擦材料早高溫下熱衰退嚴重、摩擦表面易開裂等缺點而被廣泛應用于盤式剎車片。然而,近些年因復合材料的各向異性及其輕量等優點而被研究者所關注,使得新型復合摩擦材料[7-8]在盤式剎車片中得以應用。本節對盤式剎車片主要賦予半金屬摩擦材料和新型復合摩擦材料,并依據材料手冊為其固有頻率的理論推導和模態仿真分析提供了準確的材料屬性參數。半金屬摩擦材料和新型復合摩擦材料的參數,如表1所示。

表1 半金屬摩擦材料和新型復合摩擦材料的參數Tab.1 Material Paremeters of Semimetal and Novel Composite Materials

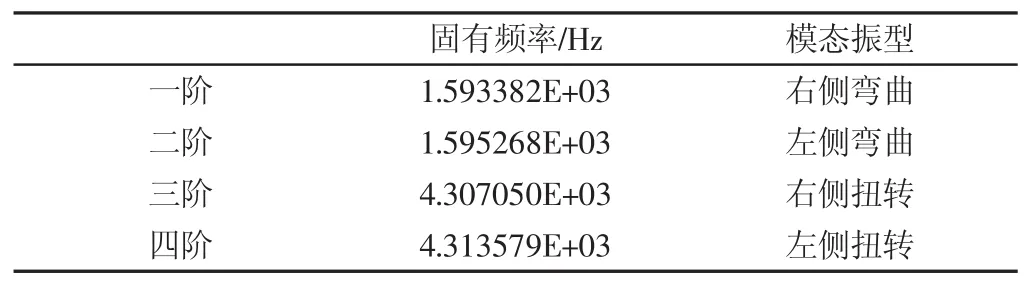

4 盤式剎車片模態分析及結果

根據第2節中表1的半金屬材料和新型符合材料等參數,運用OptiStruct優化求解器對半金屬材料盤式剎車片和新型復合材料盤式剎車片進行實模態分析,并驗證第1節中盤式剎車片固有頻率理論分析的正確性。半金屬材料盤式剎車片前三階固有頻率,如表2所示。相對應的模態振型,如圖1所示。

表2 半金屬剎車片前三階固有頻率及振型Tab.2 First Three Order Natural Frequency and Modal Vibration Mode of Semimetal Brake Pads

圖1 半金屬剎車片前四階模態振型Fig.1 First-Four Order Modal Vibration Mode of Brake Pads Used Semimetal

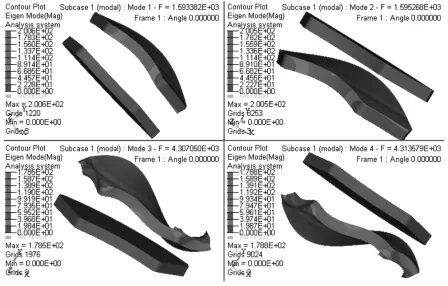

新型復合材料剎車片前三階固有頻率,如表3所示。相對應的模態振型,如圖2所示。

表3 新型復合材料剎車片前三階固有頻率及振型Tab.3 First Three Order Natural Frequency and Modal Vibration Mode of Novel Composite Brake Pads

圖2 新型復合材料剎車片前四階模態振型Fig.2 First-Four Order Modal Vibration Mode of Brake Pads Used Novel Composite Materials

依據第2節中的半金屬材料和新型復合材料等參數,在第3節運用OptiStruct分別提取賦予半金屬材料和新型復合材料的剎車片模態結果。模態仿真結果對比:新型復合材料剎車片的低階固有頻率明顯高于半金屬材料剎車片的低階固有頻率。且第3節中的模態仿真對比結果很好地解釋了第1節中的理論解析式,即材料比模量越大,盤式剎車片各階固有頻率就越高。

5 盤式制動盤模態分析

5.1 有限元模型構建

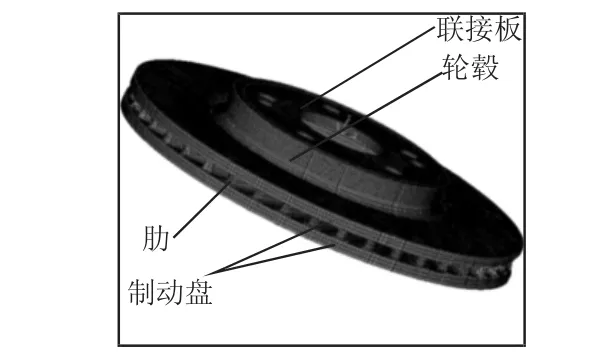

基于HyperMesh有限元前處理對某公司盤式制動盤的幾何模型進行幾何修復處理并劃分六面體網格,最終離散為142585個六面體單元和182285個節點,如圖3所示。

圖3 盤式制動盤六面體網格Fig.3 Hexahedral Mesh of Disc Brake Disc

5.2 基于OptiStruct的模態分析結果

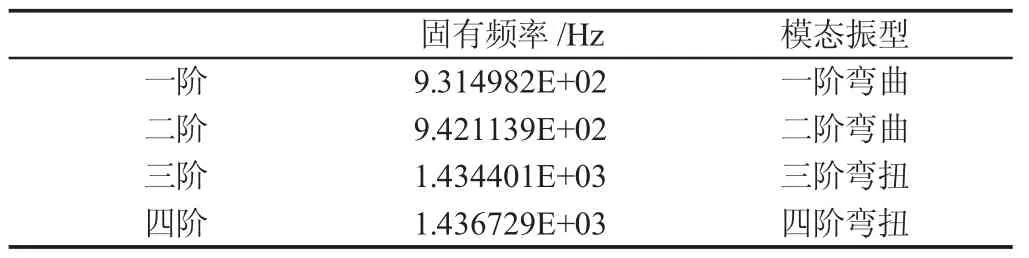

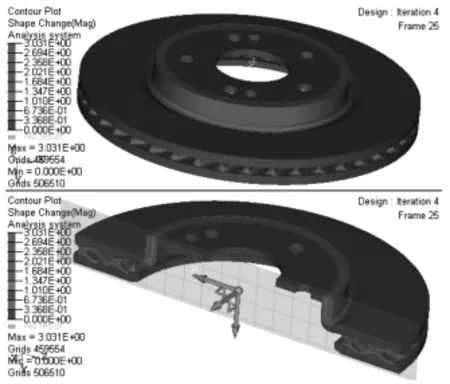

基于Optistruct優化求解器對盤式制動盤進行前三階固有頻率的模態分析。計算后所得的前三階固有頻率及相應的模態振型分別,如表4、圖4所示。

表4 盤式制動盤前三階固有頻率及振型Tab.4 First Three Order Natural Frequency and Modal Vibration Mode of Disc Brake

圖4 前四階模態振型Fig.4 First-Four Order Modal Vibration Mode of Disc Brake Disc

6 盤式制動盤形狀優化設計

為了能更好地改善盤式制動盤的動態性能,基于HyperMorph的形狀預變形定義并將其作為形狀優化的設計變量,采用OptiStruct優化求解器計算盤式制動盤的模態低階固有頻率。該方法為拓撲優化聯合形狀優化在工程結構領域的應用提供了相關理論。

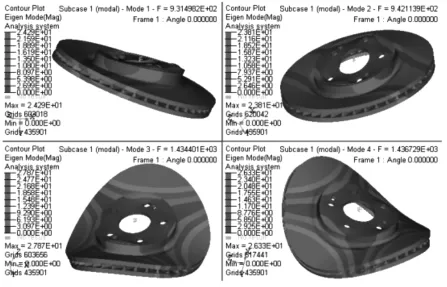

6.1 基于HyperMorph的優化模型

圖5 基于HyperMorph的形狀優化Fig.5 Shape Optimization Based on Hyper Morph

形狀優化技術是通過將網格節點移動或變形到某一個新的位置,相當于改變零部件CAD設計形狀,可有效改善產品的性能如剛度、模態固有頻率等。基于HyperMorph網格變形的形狀優化是運用HyperMorph在可行的設計空間,憑自身的工程經驗對網格進行合理的變形。并通過OptiStruct進行形狀優化求解,使形狀達到性能最佳位置,如圖5所示。

基于HyperMorph對節點擾動進行變形預定義,其擾動公式:

綜上所述,對盤式制動盤以固有頻率最大化為目標函數的形狀優化設計,其優化模型為:

式中:p—節點位置,作為形狀優化設計變量;λ—特征值,作為目標函數。

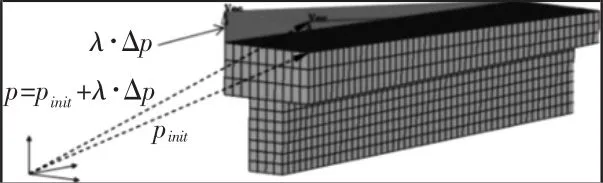

6.2 基于HyperMorph變形預定義

HyperMorph技術能以有效的、邏輯的和直觀的方式對一個模型的網格進行變形,具有迅速交互地或參數化地改變現有模型的幾何、將已有網格映射到一個全新的幾何上和為優化設計創建或編輯形狀變量等優點。通常,形狀優化的前期準備需借助HyperMorph對優化對象進行形狀變化的預定義。本節運用HyperMorph對盤式制分別進行四次形狀預定義,記為outer、fin_width、fin_radius、plate,并將其作為形狀優化的設計變量,如圖6所示。

圖6 基于HyperMorph盤式制動盤形狀預定義Fig.6 Shape Predefine of Disc Brake Disc Based on HyperMorph

6.3 形狀優化結果

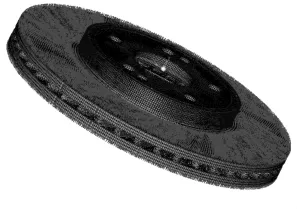

基于OptiStruct優化求解器對盤式制動盤以固有頻率最大化為目標函數進行形狀優化求解,結果,如圖7所示。

圖7 形狀優化結果及剖視圖Fig.7 Shape Optimization Result and Srction

從圖7可得,盤式制動盤的輪轂在徑向處的厚度往外變大,制動盤的肋在高度上有所變小而寬度增加。

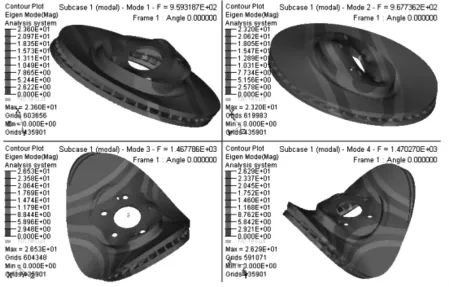

形狀優化后的的固有頻率,如表5所示。相應的模態振型,如圖8所示。

表5 基于形狀優化后的前三階固有頻率及振型Tab.5 First Three Order Natural Frequency and Modal Vibration Mode Based on Shape Optimization

圖8 前四階模態振型Fig.8 First-Four Order Modal Vibration Mode

從表5中可得一階固有頻率從形狀優化前的931.4982Hz提升到957.7489Hz。

6.4 形狀優化靈敏度分析

對于復雜結構工程的優化問題,常有繁多的設計變量可作為參考及修正,而靈敏度分析是為了獲取某個設計變量的改變對結構特性的影響。因此,靈敏度分析在優化問題中具有重要的作用。它可盡可能地避免盲目地選定及調整優化過程中的設計變量,益于提升設計的效率,降低研發周期和生產成本。分析結果可為結構后續優化、維護乃至近似技術等導出重要梯度信息。

若目標函數F(x)可導,求解目標函數關于設計變量的靈敏度為

靈敏度分析常有解析法、半解析法和伴隨變量法等方法。采用伴隨變量法(梯度法迭代)對盤式制動盤形狀優化在設計過程中的設計靈敏度進行分析。對于盤式制動盤的動態自由模態問題:

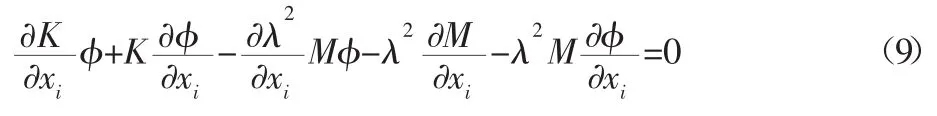

求解關于設計變量xi的一階偏導得:

模態分析中,因K為對稱剛度矩陣,M為歸一化質量矩陣,即φTMφ=1。且固有頻率f和圓頻率ω間滿足ω=2πf。式對上式左乘φT并結合式(8)可得求解固有振動頻率的動態靈敏度:

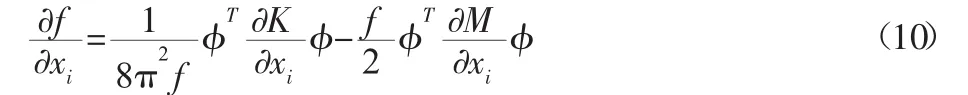

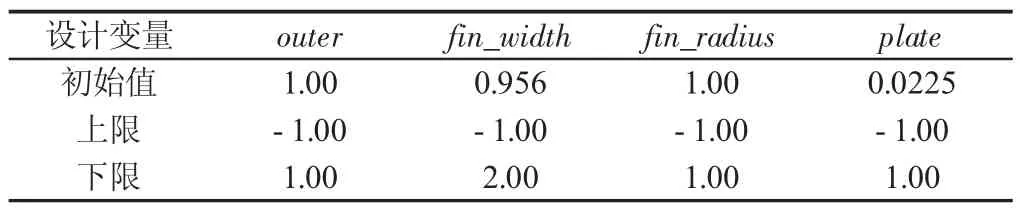

依據以盤式制動盤固有頻率最大化為目標函數的形狀優化及設計變量的靈敏度推導公式,其設計變量參數,如表6所示。

表6 形狀優化設計變量表Tab.6 Design Variable Parameters of Shape Optimization

運用OptiStruct優化求解器進行形狀優化靈敏度分析,結果,如圖9所示。

圖9 靈敏度分析結果Fig.9 Sensitivity Analysis Results

從圖9中可看成,設計變量plate對盤式制動盤以低階固有頻率最大化的形狀優化結果影響較大,其次是設計變量outer,設計變量fin_width。因此,可對制動盤的厚度和肋的寬度做針對性的設計改進,用以提高制動盤的低階固有頻率。

7 總結

對盤式制動器進行了動態性能的理論和仿真分析。首先,依據動力學原理對盤式剎車片固有頻率的理論解析進行推導,并得到固有頻率主要取決于摩擦材料的比模量。其次,基于OptiStruct求解器對盤式剎車片進行模態分析,計算結果用以驗證理論解析的正確性。然后,基于HyperMorph對盤式制動盤進行變形預定義并將其作為形狀優化的設計變量,并通過OptiStruct優化求解器得到優化后盤式制動盤的最佳形狀。最后,對形狀優化進行靈敏度分析。

對盤式剎車片的理論推導和仿真分析為工程師選擇最佳的摩擦材料提供了理論基礎。對盤式制動盤的形狀優化技術,為工程項目中改善結構整體或局部性能提供了一種切實可行的方法。且優化目標函數相對設計變量的靈敏度分析結果可為工程師提供重要梯度信息,能有效避免盲目地選定及調整優化過程中的設計變量,益于提升設計的效率,降低研發周期和生產成本。

[1]張力,張揚,孟春玲.FKF纖維增強新型制動摩擦材料的研制[J].材料導報,2007(7):101-102.(Zhang Li,ZhangYang,Meng Chun-ling.Devolopment of FKF fiber reinforced brake friction matetials[J].Materials Review,2007(7):101-102.)

[2]周志勇,樊啟蘊,張宏.盤式剎車制動盤熱應力彈性計算及分析[J].石油機械,1998.(Zhou Zhi-yong,Fan Qi-yun,ZhangHong.Thermal elastic stress calculation and analysis of disc brake[J].China Petroleum Machinery,1998.)

[3]周志勇,張宏.盤式剎車制動盤的高溫失效機理和壽命計算[J].石油機械,1998.(Zhou Zhi-yong,Zhang Hong.High temperature failure mechanism and life calculation of disc brake[J].China Petroleum Machinery,1998.)

[4]王良模,彭育輝,曾小平.浮鉗盤式制動器的有限元分析[J].南京理工大學學報,2003.(Wang Liang-mo,Peng Yu-hui,Zeng Xiao-ping.Finite element analysis on key parts of float disk brake[J].Journal of Nanjing University of Science and Technology,2003.)

[5]倪振華.振動力學[M].西安:西安交通大學出版社,1990.(Ni Zhen-hua.Vibration Mechanics[M].Xi’an:Xi’an Jiangtong University Press,1990.)

[6]屈維德,唐恒嶺.機械振動手冊[M].北京:機械工業出版社,2000.(Qu Wei-de,Tang Heng-ling.Mechanical Vibration Handbook[M].Beijing:China Machine Press,2000.)

[7]陳孟華.基于虛擬樣機的轎車盤式制動器噪聲的研究[D].武漢:武漢理工大學,2006.(Chen Meng-hua.Research of car disc brake noise based on virtual prototype[D].Wuhan:Wuhan University of Technology,2006.)

[8]張揚,張力,李四平.新型符合材料盤式剎車片的模態研究[J].機械設計與制造,2012(12):109-110.(ZhangYang,ZhangLi,Li Si-ping.Modal study on disk brake pad of newstyle composite friction material[J].Machinery Design&Manufacture,2012(12):109-110.)