含氣率對緩沖液囊軸向剛度特性影響的研究

姜榮敏,張 明,蔣 銳

(南京航空航天大學 航空宇航學院,江蘇 南京 210016)

1 引言

液體有效體積彈性模量是影響液壓系統性能的一個重要物理參數,它對液壓系統的位置精度、功率水平、響應時間和穩定性的影響顯著[1]。體積彈性模量是一個軟參量,是液體重要的性質參數,根據系統含氣量、工作壓力等參數的變化而變化[2-3]。任何彈性模量都是根據應力和應變比來進行定義的,體積彈性模量相應的應力是施加的壓力,對應的應變是由此引起的體積改變量[4]。從經濟性和系統工作質量的角度來看,液體中的氣泡對系統的危害較大,主要體現在導致系統工作不良、加速密封件的老化、導致氣蝕的發生以及引起系統振動和噪聲的增加等方面[5-6]。隨著工業領域的需求不斷增長,國內外關于緩沖器的研究與應用也越來越成熟。一種通過小位移、小變形的新型防護裝置—緩沖液囊被設計出來實現沖擊保護[7]。緩沖液囊是一種在柔性密閉容器中充入液體,利用液體的近似不可壓縮性來工作的一種非金屬緩沖器。在液壓系統動態分析、建模與仿真中,合理準確地選取液體的體積模量值是非常重要的[8]。在目前的緩沖液囊裝置設計和研究中,液體的體積模量簡單地取為一個常數,與系統狀態無關,而這種簡化使得緩沖液囊的仿真分析結果與實際情況的有一定差距[9]。因此有必要針對液體的含氣率對緩沖液囊的軸向剛度特性影響進行研究。針對一種液囊緩沖裝置進行研究,在分析了不同液囊含氣率對液體體積模量影響的基礎上,結合純液體體積模量對緩沖液囊剛度特性的影響,進一步研究了不同液囊含氣率對其軸向剛度特性的影響。

2 液囊分析模型

2.1 液囊以及機構的介紹

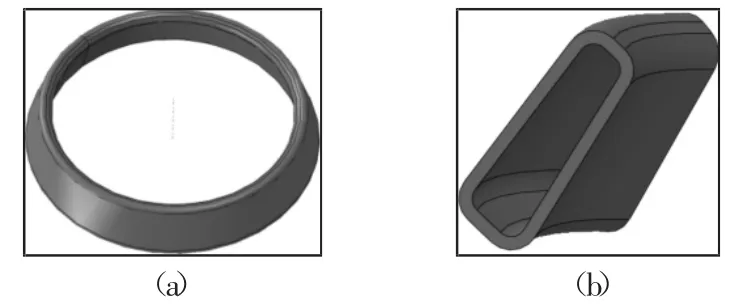

緩沖液囊是一種利用液體的近似不可壓縮性實現沖擊保護作用的一種非金屬彈簧。它結構簡單,制作及使用的成本相對較低;通過與內外殼的大面積接觸,它能在很大程度上將內殼上的載荷傳遞到外殼上,從而實現沖擊保護;同時,接觸面積能隨著外載荷的變化而變化,從而避免了接觸時產生應力集中現象。經過幾何簡化的緩沖液囊模型,如圖1所示。

圖1 液囊模型示意圖Fig.1 The Diagram of Fluid Bag Model

建立了一種用于單獨分析液囊力學特性的緩沖液囊裝置,將液囊夾持于內外殼之間,然后固定住外殼,在軸向將內殼調整到一定位置固定住,然后給液囊充壓,當液囊達到預定壓力時,停止充壓,然后去掉內殼的約束,同時開始正式加載,記錄不同載荷下所對應的液囊壓力及內殼上端點軸向位移,以此獲得液囊軸向剛度特性曲線及液囊壓力與載荷曲線。緩沖液囊機構的整體幾何模型,如圖2所示。

圖2 機構整體模型示意圖Fig.2 The Diagram of Mechanism Model

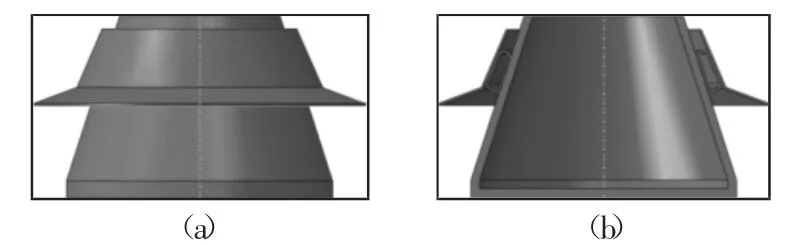

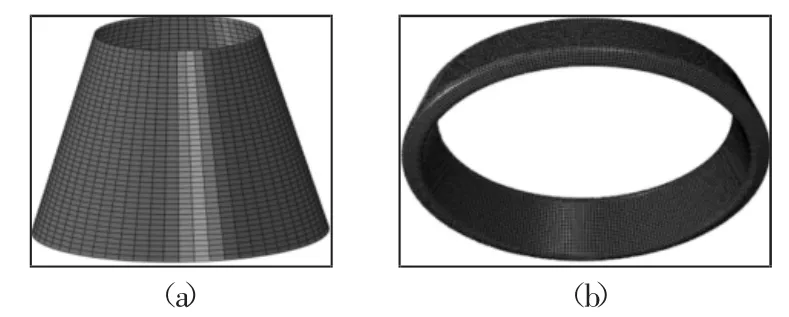

2.2 緩沖液囊機構有限元分析模型

緩沖液囊機構的仿真分析是在商用軟件ABAQUS中進行的。為了模擬液囊與液體之間的相互作用,采用液囊單元與液體單元共節點的方式模擬液囊與液體之間的耦合關系。建立液囊力學特性分析有限元模型,對內外殼及液囊采用一階殼單元S4R進行模擬,對與液囊單元耦合的液體單元則采用F3D4流體單元來進行模擬。緩沖液囊機構有限元分析模型,如圖3所示。

圖3 機構有限元分析模型示意圖Fig.3 The Finite Element Model of Mechanism

液囊在受到擠壓時,除了會與液體相互作用外,也會與內外殼相互作用,這便涉及到了液囊與內外殼之間的接觸關系。由于在加載的過程中,液囊是處于不斷變形中的,因此,接觸狀態也會不斷改變,且這種狀態的改變規律是未知的。所以必須建立真實的接觸對來模擬液囊與內外殼之間的接觸關系。建立了兩個接觸對:以內殼外面為主面,液囊內徑面為從面建立接觸對一,主從面示意圖,如圖4所示。以外殼內面為主面,液囊外徑面為從面建立接觸對二,主從面示意圖,如圖5所示。同時,為了使計算機能更容易收斂,分別給兩個接觸對設置0.1mm的容差。

圖4 接觸對一的主從面Fig.4 The Master Surface and Slave Surface for First Contact Pair

圖5 接觸對二的主從面Fig.5 The Master Surface and Slave Surface for Second Contact Pair

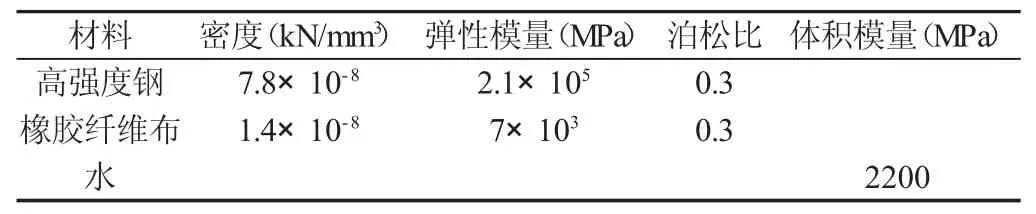

由于外殼是固定的,將外殼下部的表面自由度全部約束。為了方便加載集中載荷,在內殼下面單元與一個軸線上的參考點建立分布耦合關系,使得加載于坐標原點的集中載荷能均勻分布到內殼下面,邊界條件及載荷耦合關系,如圖6所示。內外殼所用材料為高強度鋼,液囊所用材料為橡膠纖維布,緩沖液囊內部充水,假設水的溫度為20℃,材料對應的材料屬性,如表1所示。

圖6 邊界條件及載荷耦合示意圖Fig.6 The Diagram of Boundary Conditions and Load Distributing Coupling

表1 模型的材料屬性Tab.1 The Material Properties of Model

3 含氣率對液體體積模量的影響

文獻[7]所用到的液體體積模量均為理論上純液體的體積模量。實際上,在有關液體體積模量的研究或計算中,所測到的通常并非是純液體的體積模量,而是在含有少量氣體等條件下所表現出來的彈性模量,這又被稱為液體的有效體積模量。總的來說,影響液體體積模量的主要因素有液體含氣率、溫度、壓力及液體種類等,且液體的有效體積模量隨著含氣率的增大而減小,隨著液體溫度的升高而減小,隨著液體壓力的增大而增大[10]。

液體所含氣體主要分為兩部分,一種對液體的體積模量無影響,主要以溶解狀態存在;另一種則是以氣泡的形式游離于液體中的空氣,對其體積模量有很大的影響。不同種類液體的空氣溶解率是不同的,如石油基液壓油是(5~7)%,磷酸酯是5%,水和乙二醇混合液是(1~2)%[5]。

由亨利定律可知,氣體在液體中的溶解量與絕對壓力呈正比例關系,純液體的體積模量隨著壓力的增大而增大。同時,在密閉的容器內,壓力增大,空氣的溶解量也增大,導致以氣泡等游離狀態的空氣含量減少,從而使液體的體積模量增大。因此,當含氣液體的壓力變化時,會以這兩種方式影響液體的體積模量[4]。

在體積為V0的含氣液體中,若混入的氣體體積為Vg,則純液體的體積可表示為:Vl=V0-Vg(1)

當壓力增加ΔP時,含氣液體的體積減少量ΔV,即為純液體體積減少量ΔVl和氣體體積減少量ΔVg之和,則:

由體積模量的關系式可知,含氣液體的有效體積模量可表示為:

氣體的體積模量可表示為:Kg=-VgΔP/ΔVg(4)

純液體的體積模量可表示為:Kl=-VlΔP/ΔVl(5)

結合式(2)~式(5),可得含氣液體的有效體積模量K的表達式為:

對于緩沖液囊而言,當充壓結束時,液囊內的液體可能還會混有少量空氣,這會影響液體的有效體積模量。根據定義,體積模量分為正切體積模量和正割體積模量兩種。當液囊被壓縮時,空氣在液囊內被溶解和壓縮的瞬時變化過程是復雜的,而正割體積模量則表示了液囊內液體在一定壓力范圍內的平均體積模量,因此選用正割體積模量來定義液體和空氣。根據式(3)可知,有:

式中:Ke—含氣液體的有效體積模量;V1—液囊壓力p1為時液體和氣體的總體積;p0—標準大氣壓;p1—液囊的工作壓力。

當液囊被壓縮時,空氣在液囊內的狀態比較復雜。因此,假定空氣在液囊內的變化情況為先溶解再壓縮。溶解過程遵循亨利定律,壓縮過程遵循氣體狀態方程[4]。

由于液囊的加載過程是短暫的,因此,可以將緩沖液囊受壓這一瞬間視為絕熱過程。當液囊充壓時,液體中混雜的空氣的狀態方程為:

式中:Va0—液囊內所含空氣體積;ΔVd—液囊壓力由p0變為p1時多溶解的氣體體積;ΔVa0—空氣因溶解和壓縮減小的體積;κ—絕熱指數,取 κ=1.39。

解方程(8),得到:

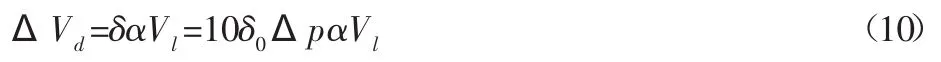

由文獻[2]可知,若在大氣壓下空氣在液體中的溶解度為δ0,當空氣的絕對壓力為p1,其溶解度為δ=10δ0Δp,其中Δp=p1-p0。因此,有:

式中:α—大氣壓下液囊的含氣率,α=Va0/V0。

對式(6)進行變換,可得:

式中:Vl—純液體體積;Kl—純液體的體積模量;Vg—大氣壓下液囊內的空氣體積;Kg—空氣的體積模量。

聯解式(7)、式(9)~式(11),可得:

液囊內所充液體為水,水的體積模量Kl=2200MPa。由于液囊內含有的空氣是少量的,因此假設含氣率分別為0.01%、0.02%、0.04%、0.06%、0.08%、0.10%、0.20%、0.40%、0.60%、0.80%、1.00%、2.00%,則由式(12)推導得到的不同含氣率下液體有效體積模量隨壓力變化曲線,如圖7所示。

圖7 液體有效體積模量隨壓力變化曲線圖Fig.7 The Diagram of Effective Bulk Modulus and Bag Pressure

由圖7可知,在(0~10)MPa范圍內,隨著液囊壓力的不斷增大,液體有效體積模量也不斷增大;當含氣率<0.10%時,含氣率越高,相同壓力下的有效體積模量越小;當液囊壓力增大到一定值之后,有效體積模量逐漸趨于一個穩定值;且含氣率越高,有效體積模量達到穩定值所需的壓力越大;當含氣率>0.10%時,含氣率越高,有效體積模量隨壓力變化曲線的線性特性越明顯;在相同液囊壓力的情況下,含氣率越高,有效體積模量越小。

4 含氣率對液囊軸向剛度特性的影響

用以下方法來研究不同含氣率下液囊的軸向剛度特性:首先,計算出特定含氣率的液體壓力為P1時對應的有效體積模量K1,然后計算出液囊在充入體積模量為K1的純液體、壓力達到P1時對應的內殼軸向載荷F1與位移U1;改變含氣液體的壓力為P2,得到此時的有效體積模量K2,然后計算液囊充入體積模量為K2的純液體、壓力達到P2時對應的內殼軸向載荷F2與位移U2;通過不斷改變含氣液體的壓力,最終得到不同液體體積模量及壓力下的內殼軸向載荷與位移,從而得到一系列孤立的數據點,最后用這些孤立的點擬合出相應的曲線,從而得到液囊的軸向剛度及壓力變化曲線。計算出液囊初始含氣率分別為0.04%、0.06%、0.08%、0.10%、0.40%、0.60%、0.80%、1.00%時液囊的軸向剛度特性,并與純液體下的液囊剛度特性進行比較,計算結果,如圖8、圖9所示。

圖8 內殼軸向位移與載荷曲線圖Fig.8 The Diagram of Axial Displacement of Inner Shell and Axial Load

圖9 液囊壓力與載荷曲線圖Fig.9 The Diagram of Bag Pressure and Axial Load

由圖8可知,隨著載荷的不斷增大,不同含氣率下的液囊軸向剛度不斷增大,直至軸向剛度最后保持不變。初始含氣率的不同也影響著液囊的軸向剛度特性:含氣率越高,液囊軸向剛度特性的非線性越明顯,且非線性階段均在一定載荷范圍內(約為250kN);然而,當含氣率<0.1%(包括純液體)時,不同含氣率下的液囊軸向剛度差異較小,當含氣率>0.1%時,不同含氣率下的液囊軸向剛度差異較明顯。經分析,當含氣率<0.1%時,由于此時液囊含氣量相對較少,氣體對液體體積模量的影響也相對較小,液體的初始有效體積模量較大,增大的空間較小,隨著液囊的不斷壓縮,液體的有效體積模量能迅速趨于一個穩定值,因而液囊的軸向剛度特性也能迅速趨于線性;當含氣率>0.1%時,由于此時液囊含氣量相對較多,因此,氣體對液體體積模量的影響相對較大,隨著液囊的不斷壓縮,液體的有效體積模量增大的空間較大,增大到穩定值所需的時間相對較長,因此液囊的軸向剛度特性在載荷<250kN范圍內非線性較明顯,在載荷>250kN時趨于線性。

由圖9可知,不同含氣率下的液囊壓力與載荷曲線呈現出了良好的線性特性。當含氣率<0.1%時,不同含氣率下(包括純液體)的液囊壓力與載荷曲線基本重合,當含氣率>0.1%時,隨著含氣率的增大,液囊壓力與載荷曲線的曲率逐漸減小,不同曲線間的曲率差值總體較小。由圖8與圖9可知,當載荷約為125kN時,不同含氣率下(包括純液體)的內殼軸向位移均約為-0.35mm,液囊壓力均約為2.5MPa,滿足液囊初始充壓的載荷。這說明,在液囊不同含氣率條件下,125kN也為該液囊的“臨界載荷”。

5 結論

(1)討論了含氣率對液體體積模量的影響。在液囊壓力不是太高的情況下(<10MPa),隨著液囊壓力的不斷增大,液體有效體積模量也在不斷增大;當含氣率<0.10%時,含氣率越高,相同壓力下的有效體積模量越小;當液囊壓力增大到一定值之后,有效體積模量逐漸趨于一個穩定值;且含氣率越高,有效體積模量達到穩定值所需的壓力越大;當含氣率>0.10%時,含氣率越高,有效體積模量隨壓力變化曲線的線性特性越明顯;在相同液囊壓力的情況下,含氣率越高,有效體積模量越小。(2)研究了含氣率對緩沖液囊軸向剛度及壓力變化特性的影響。隨著載荷的不斷增大,不同含氣率下的液囊軸向剛度不斷增大,最后趨于一個穩定值;含氣率越大,軸向剛度趨于穩定值所需載荷越大,且剛度曲線的非線性越明顯。液囊壓力與載荷曲線呈現出了良好的線性特性;當含氣率<0.10%時,不同含氣率下(包括純液體)的液囊壓力與載荷曲線基本重合,當含氣率>0.10%時,隨著含氣率的增大,液囊壓力與載荷曲線的曲率逐漸減小;不同曲線間的曲率差值總體較小。當液囊初始充壓為2.5MPa、內殼軸向位移為-0.35mm時,對應的外載荷約為125kN,這也是該液囊的“臨界載荷”,且這一數值不受液體體積模量及液囊含氣率的影響。(3)在分析液囊含氣率對其軸向剛度及壓力變化特性的影響規律時,采用了一種近似算法,為了更真實地分析液囊含氣率對液囊軸向剛度及壓力變化特性的影響規律,下一個研究方向是采用流固耦合的方法,建立真實的氣液固三相耦合的分析模型進行求解。

[1]George H.F.,Barber A.What is bulk modulus and when is it important[J].Hydraulic and Pneumatics,2007(7):34-39.

[2]馮斌,龔國芳,楊華勇.液壓油彈性模量提高方法與試驗[J].農業機械學報,2010,41(3):219-222.(Feng Bing,Gong Guo-fang,Yang Hua-yong.Method and experiment for increasing effective fluid bulk modulus in hydraulic systems[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(3):219-222.)

[3]孫海平,鄧景流.工作介質彈性模量對液壓系統壓力瞬變的分析[J].華南理工大學學報:自然科學版,1997,25(7):112-116.(Sun Hai-ping,Deng Jing-liu.Analyses of influence of bulk modulus of actuating medium on pressure transients in hydraulically driving system[J].Journal of South China University of Technology:Natural Science,1997,25(7):112-116.)

[4]陳超.液壓油體積彈性模量在線檢測裝置設計及研究[D].杭州:浙江大學,2008.(Chen Chao.Design and study of the online measuring device for hydraulic oil bulk modulus[D].Hangzhou:Zhejiang Universiy,2008.)

[5]祁冠方,虞萬海,胡文續.氣泡對液壓系統的危害及其對策[J].機床與液壓,1999(5):50-51.(Qi Guan-fang,Yu Wang-hai,Hu Wen-xu.The harm of bubbles to the hydraulic system and the strategies[J].Hydromechatronics Engineering,1999(5):50-51.)

[6]胡天鶴,阿達依·謝爾亞孜旦.電化學光整加工過程產生的氣泡行為研究[J].機械設計與制造,2014(8):95-97.(Hu Tian-he,A dayi.Xie er ya zi dan.Study on the behavior of bubbles produced in electrochemical finishing maching[J].Machinery Design&Manufacture,2014(8):95-97.)

[7]Zhang Ming,Jiang Rui,Nie Hong.Analysis of stiffness characteristics of a new fluid bag for axial shock protection[J].Journal of Vibroengineering,2015,17(2):587-601.

[8]Yu Jing-hong,Chen Zhao-neng,Lu Yuan-zhang.The variation of oil effective bulk modulus with pressure in hydraulic systems[J].Journal of Dynamic Systems Measurement and Control,1994,116(1):146-150.

[9]Ali Volkan Akkaya.Effect of bulk modulus on performance of a hydrostatic transmission control system[J].Sadhana,2006,31(5):543-556.

[10]王靜,龔國芳,楊華勇.油液體積模量的研究與在線測試[J].機械工程學報,2009,45(7):120-125.(Wang Jing,Gong Guo-fang,Yang Hua-yong.Research and online measurement of bulk modulus of hydraulic oil[J].Journal of Mechanical Engineering,2009,45(7):120-125.)