在旋緊時套管鉗的顎板結構分析與優化

周井玲,白光璞,何云華,許波兵

(1.南通大學 機械工程學院,江蘇 南通 226019;2.江蘇如東通用石油機械股份有限公司,江蘇 南通 226019)

1 引言

下套管作業是鉆井施工過程中一個非常重要的環節,套管柱螺紋聯接質量將直接影響鉆井工程質量、采油產量及油井的壽命[1]。套管鉗作為下套管作業的有效機械化工具被廣泛應用。石油行業對套管鉗的需求很大,所以對套管鉗進行分析和優化具有重要意義。下套管分為對口扶正、高速低扭矩旋扣和低速大扭矩旋緊三個階段[2]。由套管鉗工作過程可知,套管鉗鉗頭主要的作用力為對石油套管的扭矩和壓力。當處在大扭矩旋緊階段時,套管鉗所受作用力最大,作為套管鉗關鍵部位的顎板此時的受力情況對套管鉗的能否正常使用有重要參考作用。因此,基于力學知識對TQ508-70液壓套管鉗在大扭矩狀態時進行應力分析,并用有限元仿真進行校驗,對顎板結構進行改進,使結構更加合理。

2 工作原理

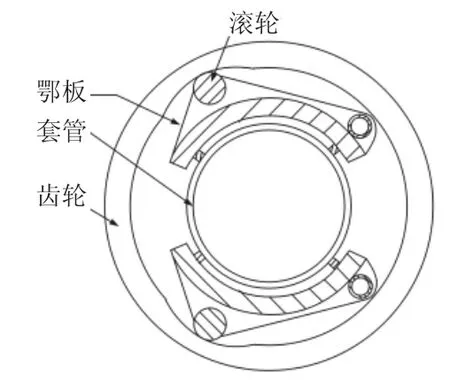

研究的TQ508-70液壓套管鉗采取凸輪滾柱爬坡式鉗口結構、剎帶制動、擺動式雙顎板夾緊的工作方式[3]。該液壓鉗為開口型,兩顎板通過顎板軸安裝在顎板架上[4]。顎板繞顎板軸擺動可以實現套管的進出鉗頭;通過液壓泵經過傳動機構帶動齒輪轉動,然后齒輪通過坡板面使滾輪受力,使顎板的板牙咬入套管,從而實現夾緊動作;最后使套管隨齒輪一起轉動,實現套管接頭的上螺紋和卸螺紋,如圖1所示。

圖1 鉗頭示意圖Fig.1 Tong Head Schematic

3 鉗頭顎板強度計算

3.1 數學模型

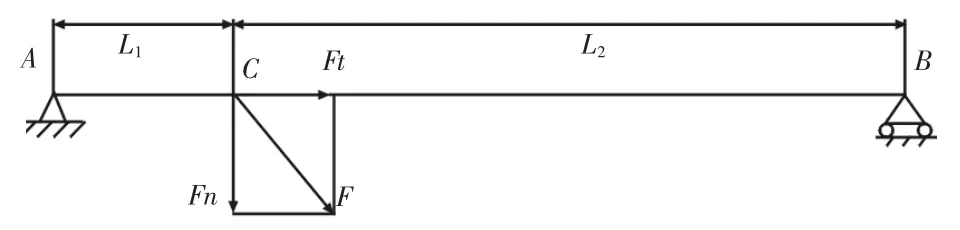

通過套管鉗鉗頭的工作原理,我們可知,齒輪對顎板是一個斜向的力;這個力可以分解為一個壓緊套管的正壓力和一個帶動套管旋轉的切向力。根據顎板結構和受力情況可以簡化為的受力模型,如圖2所示。顎板所受應力由彎曲應力和拉應力組成,在C的位置應力達到最大值σ。

圖2 顎板受力模型Fig.2 Jaw Force Model

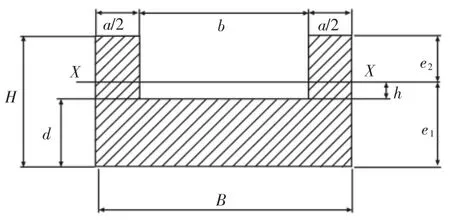

圖3 顎板受力模型截面Fig.3 Jaw Force Model of Section

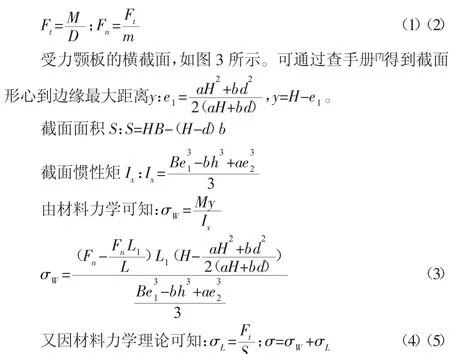

3.2 理論計算

通過圖2的受力模型,證明顎板最大應力小于材料的需用應力,σ≤[σ][5]。就可以得證顎板強度滿足要求。切向力與正壓力的比例關系叫切徑比,常用“m”表示[6]。根據國內外推薦的經驗數據,m值可在(0.3~0.6)的范圍內選取,對于TQ508-70液壓套管鉗選用m=0.47。如圖2所示,可得出公式:

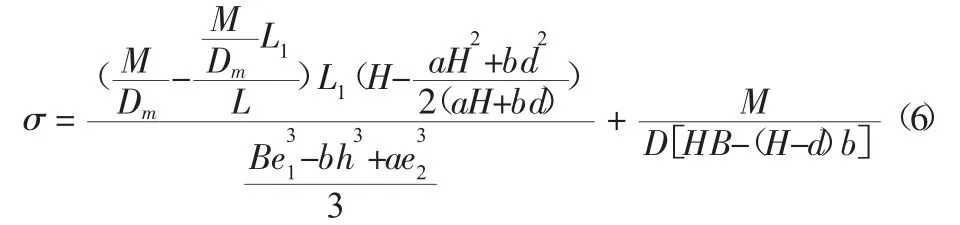

由式(1)~式(5)整理可得:

TQ508-70液壓套管鉗最大工作扭矩是M=70kN·m,夾持管徑D=508mm。其他參數,如表1所示。把表1參數代入公式(6)可得σ=558.3MPa,小于材料的屈服極限σs=650MPa。

表 1套管鉗顎板參數Tab.1 Casing Tongs Jaw Parameters

4 鉗頭顎板受力最大時的有限元分析

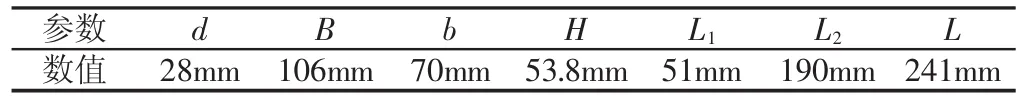

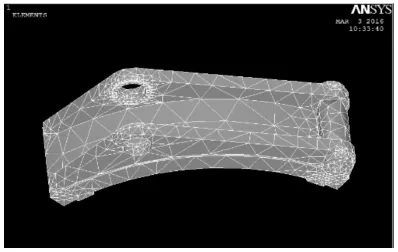

用Ansys對顎板進行有限元分析,通過在solidworks[8]建模導入Ansys[9]進行有限元仿真。根據所選擇的單元類型,采用實體單元solid186[10]進行分析。有限元網格自動剖分程序完成,顎板共劃分出7207個單元,13114個節點,主體結構的有限元網格,如圖4所示。顎板模型建立后,對主顎板施加位移約束,按照圖1所示的顎板受力示意圖在牙板槽的接觸面施加X、Y方向的約束,將力施加于顎板滾輪的圓槽中F=137.8N。求解結果,如圖5所示。應力最大值max=573.282MPa,出現在圓槽內側凸臺處。由以上分析可知理論計算結果和有限元分析結果相差2.68%,數值非常接近。

圖4 顎板網格劃分圖Fig.4 Jaw Plate Grid Map

圖5 顎板應力分布圖Fig.5 Jaw Plate Stress Pattern

5 應力優化

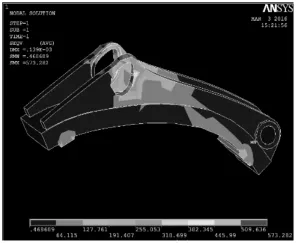

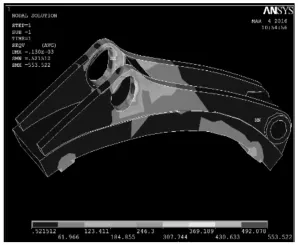

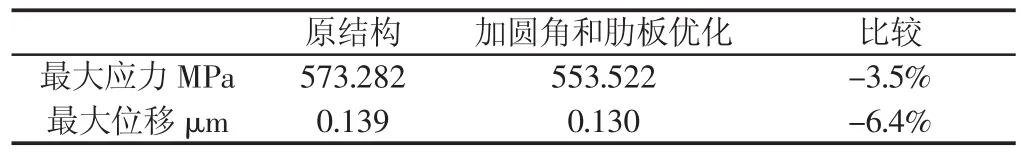

通過觀察應力分布圖可知在滾輪圓槽內側應力出現最大值,而內側有凸臺,可能造成應力集中。通過在內側加5mm圓角可有效降低顎板的應力,使最大應力減小到542.984MPa。考慮到顎板在工作中可能受到的振動等影響強度不夠,在顎板中間加上15mm厚肋板,應力結果,如圖6所示。最大應力為553.522MPa,有效降低了最大形變量和應力,如表2所示。

圖6 顎板加圓角和肋板應力圖Fig.6 Jaw with Rounded Corners and Floor Stress Diagram

表2 顎板優化前后分析結果對比Tab.2 Jaw Analysis Results Contrast before and after Optimization

6 結論

通過對TQ508-70液壓套管鉗的數學建模,用理論計算出的結果和仿真結果相差2.68%,且小于材料屈服極限,驗證了顎板在工作時的安全性,并且通過有限元分析得出,當顎板加上圓角和肋板后可適當減小顎板的最大應力和位移變形,提高了鉗頭工作安全性。最后通過理論分析和有限元相結合的分析方式,為以后旋扣類產品的研究提供了一種參考。

[1]儲明來,丁建林.氣動套管卡瓦的研制與應用[C].2006年石油裝備學術研討會,2006:68-70.(Chu Ming-lai,Ding Jian-lin.As the development and application of pneumatic casing slip[C].2006 Oil Equipment Symposium,2006:68-70.)

[2]康曉雷.XTQ—20型液動套管鉗的研制[J].石油機械,1998(8):29-32.(Kang Xiao-lei.XTQ-20 type hydraulic casing tongs development[J].Journal of Petroleum Machinery,1998(8):29-32.)

[3]黃進云,舒尚文,孫起昱.WTQ245-N微牙痕套管鉗的研制與應用[J].石油機械,2012(8):60-64.(Huang Jin-yun,Shu Shang-wen,Sun Qi-yu.WTQ245-nmicro teeth marks as well as the development and application of casing tongs[J].Journal of Petroleum Machinery,2012(8):60-64.)

[4]劉志剛,陳杰,仲建軍.TQ508-70Y大管徑高扭矩液壓套管鉗的研制[J].石油機械,2006,34(12):39-40.(Liu Zhi-gang,Chen Jie,Zhong Jian-jun.TQ508-70 y the development of the large diameter high torque hydraulic casing tongs[J].Journal of Petroleum Machinery,2006,34(12):39-40.)

[5]邱宣懷.機械設計[M].第4版.北京:高等教育出版社,1997:13-16.(Qiu Xuan-huai.Mechanical Design[M].fourth Edition.Beijing:Higher Education Press,1997:13-16.)

[6]付永森.內曲線滾子爬坡咬緊機構的受力分析與計算[J].石油機械,1984(3).(Fu Yong-sen.Inner curve roller climbing a bit tight structure stress analysis and calculation of[J].Journal of Petroleum Machinery,1984(3).)

[7]建筑施工手冊(第四版)編寫組.建筑施工手冊(第四版)[M].北京:中國建筑工業出版社,2003:148-199.(Construction Manual Drawing Board(Fourth Edition).The Construction Manual(FourthEdition)[M].Beijing:ChinaBuildingIndustryPress,2003:148-199.)

[8]北京兆迪科技有限公司.Solidworks 2012寶典[M].北京:機械工業出版社,2012.(Beijing Zhaodi Technology co.,LTD.Solidworks 2012 Bible[M].Beijing:Mechanical Industry Publishing House,2012.)

[9]孟丹,楊金堂,黃新豪.變截面吊車梁靜動態特性的有限元分析[J].機械設計與制造,2014(4):44-46.(Meng Dan,Yang Jin-tang,Huang Xin-hao.The finite element analysis of the dynamic characteristics of the variable cross-section crane nicole[J].Journal of Mechanical Design and Manufacturing,2014(4):44-46.)

[10]王新敏,李義強,許宏偉.ANSYS結構分析單元與應用[M].北京:人民交通出版社,2011.(Wang Xin-min,Li Yi-qiang,Xu Hong-wei.ANSYS Structural Analysis Unit and Application[M].Beijing:People’s Traffic Press,2011.)