含錳磁鐵相還原氧化錳礦的浸出工藝

邵國強,朱慶山,謝朝暉,鄒 正,張美菊

(中國科學院過程工程研究所;多相復雜系統國家重點實驗室,北京100190)

當前越來越多的電解錳、硫酸錳生產企業開始采用還原氧化錳礦石作為浸出原料,以積極應對碳酸錳礦石缺乏而導致的生產成本上升[1]。不同于碳酸錳礦石,氧化錳礦石組成相對復雜。常見的氧化錳礦石由軟錳礦、水錳礦、褐錳礦、黑錳礦、錳磁鐵礦等組成,伴生和共生現象普遍存在[2-3],其中軟錳礦、水錳礦、褐錳礦和黑錳礦組分在還原條件下均可轉化為一氧化錳(MnO)相[4],而錳磁鐵(MnFe2O4)相并不參與還原反應。雖然浸出原料組成發生變化,但絕大多數企業仍然沿用原有的單段浸出工藝[5],這也導致相比碳酸錳礦石,還原氧化錳礦石的浸出效果參差不齊,特別是某些含鐵較高的氧化錳礦石,其浸出效果并不理想[6]。由此可見,深入研究還原氧化錳礦石浸出規律,對氧化錳礦浸出工藝發展和錳資源利用有極其重要的意義。

對還原氧化錳礦浸出規律的研究更多的是從浸出反應本身出發,研究浸出規律時并未考慮實際生產中的條件約束。最突出的有2個方面,一方面是在浸出過程中忽略了浸出液的余酸濃度[7],過高的余酸濃度不利于下游繼續加工,需要消耗大量堿進行中和,降低產品毛利率;另一方面,忽略初始酸度影響[8-9],過高初始酸度在提高錳浸出率同時也會引起其他雜相浸出率升高,從而造成酸耗和除雜成本升高,降低產品毛利率。在實際生產中,初始酸質量濃度不易超過70~80 g/L,浸出反應終點pH值在1.5~2.5范圍內最佳[5]。文獻報道中的浸出與實際應用條件有較大的差距,導致很多浸出結果難以應用于實際,因此結合實際生產中的約束條件,考察還原氧化錳礦浸出規律,設計合理的浸出工藝,在提高資源利用率的同時,對實際工業生產也有指導作用。

中國科學院過程工程研究所在云南文山建立的20萬t級氧化錳流態化還原焙燒示范線于2016年4月投產[10]。生產過程中發現,不同地區采購的氧化錳礦石,采用相同的還原、浸出工藝,在相近的還原率條件下,其浸出率波動較大。其中不含有MnFe2O4的氧化錳礦石,平均還原率為95%,平均浸出率為92%;含有MnFe2O4的氧化錳礦石,平均還原率為95%,平均浸出率僅為83%。本文中通過對浸出尾渣的深入分析,明確了錳磁鐵相的浸出規律,再結合實際工況條件針對性地設計了兩段逆流浸出工藝。第1段采用低起始酸度浸出一氧化錳相,第2段采用高起始酸度浸出錳磁鐵相。考察在兩段逆流浸出工藝下,含錳磁鐵相還原氧化錳礦錳的浸出效率和余酸情況,并與傳統單段浸出工藝進行對比。

1 實驗

1.1 原料

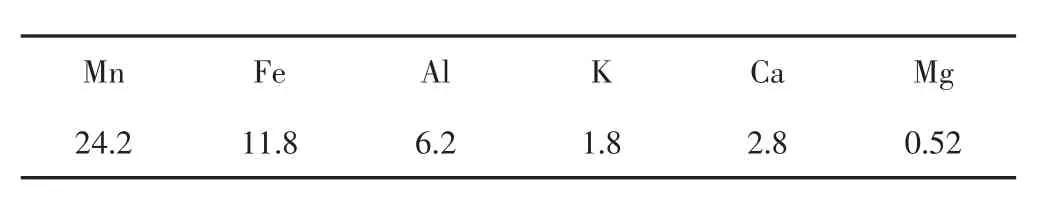

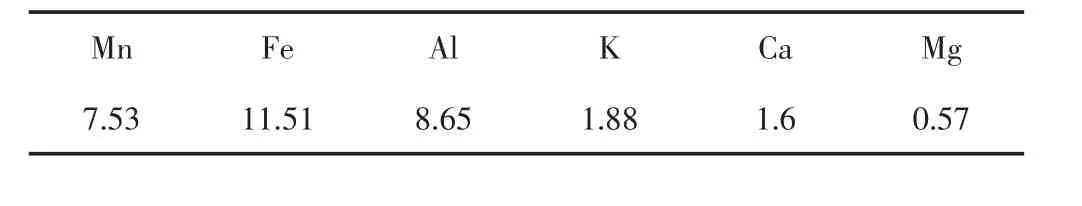

還原氧化錳礦、浸出尾渣均取自云南文山氧化錳流態化還原焙燒示范線[4,10]。還原氧化錳礦原料、浸出尾渣的化學成分見表1—2。

表1 原料的主要化學成分質量分數Tab.1 Chemical com ponents of raw ore

表2 浸出尾渣主要化學成分質量分數Tab.2 Chemical components of leaching residue%

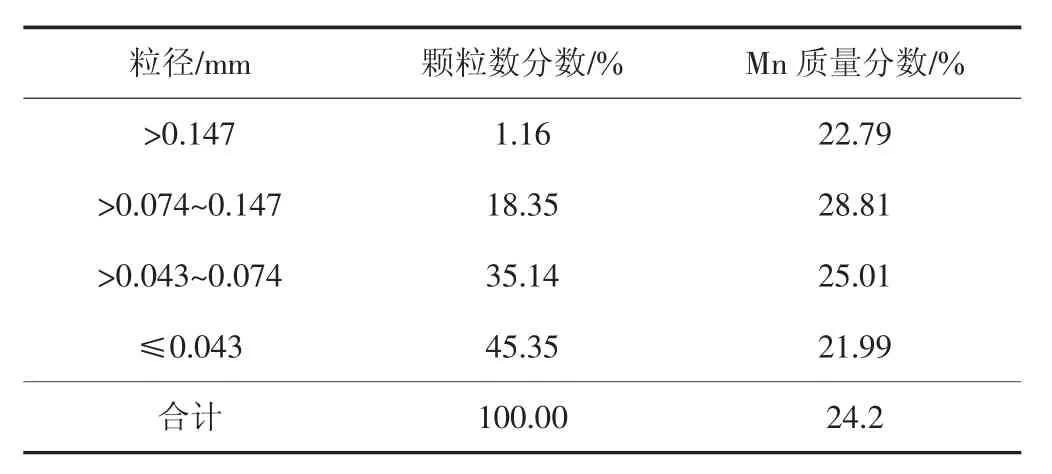

表3為還原氧化錳礦的粒徑分布,該原料為流態化工業中常見的寬粒徑分布,其中80.49%的顆粒集中在74 μm以下。經檢測該礦堆密度約為1.1 t/m3。

表3 原料的粒徑分布Tab.3 Particle size distribution of raw ore

1.2 設備及試劑

恒溫水浴槽(河南予華儀器有限公司);真空抽濾機(上海振榮科學儀器有限公司);烘箱(上海森信實驗儀器有限公司);攪拌器(轉速100~1 400 r/min,河南予華儀器有限公司)。

濃硫酸(工業級,西隴科學股份有限公司);硫酸亞鐵銨(分析純,西隴科學股份有限公司);碳酸鈉(分析純,西隴科學股份有限公司);甲基橙指示劑(分析純,國藥集團化學試劑有限公司)。

1.3 原理

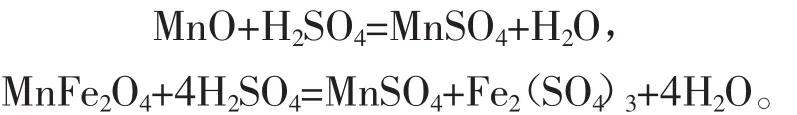

含氧化錳礦中軟錳礦、水錳礦、褐錳礦和黑錳礦組分在還原條件下,均可轉化為一氧化錳相;錳磁鐵相中的錳以二價錳形式存在,并不參與還原反應。因此,還原礦在稀硫酸中的浸出過程主要發生如下反應:

1.4 方法

1)單段浸出工藝實驗。稱取50 g的還原礦樣放入燒杯中,在目標溫度、時間、起始酸度、攪拌速度、液固質量比條件下充分浸出。浸出結束后,用真空抽濾機過濾。稱濾渣質量,并測定錳含量[11],計算錳浸出率;濾液用碳酸鈉標準溶液滴定余酸的質量濃度。

2)兩段逆流浸出工藝實驗。第1段采用低起始酸度,主要浸出還原礦石中的一氧化錳相,便于獲得低余酸的硫酸錳浸出液,浸出液為最終的粗制硫酸錳溶液,浸出渣進入第2段繼續浸出;第2段采用高起始酸度,主要浸出還原礦石中的錳磁鐵相,針對性地提高濃度差,加速浸出反應,高余酸浸出液回流第1段作為浸出劑,浸出渣壓濾后進入尾渣庫。兩段逆流浸出工藝流程見圖1。

圖1 兩段逆流浸出工藝流程圖Fig.1 Flow sheet of two-stage countercurrent leaching

2 結果與討論

2.1 條件優化

原礦、還原氧化錳礦及其浸出尾渣的X射線衍射分析對比見圖1。

圖2 原礦、還原氧化錳礦及其浸出尾渣X射線衍射分析Fig.2 XRD patterns of raw ore,reduced ore and leaching residue

從圖中可以看出,原礦、還原礦和浸出尾渣中均存在MnFe2O4,且浸出尾渣中的MnFe2O4相的衍射峰強明顯增加,意味著該物相在浸出尾渣中出現了富集。為了便于考察MnFe2O4的浸出規律,直接采用現場浸出尾渣作為浸出原料。實驗考察起始酸度、浸出時間和浸出溫度對浸出率的影響。

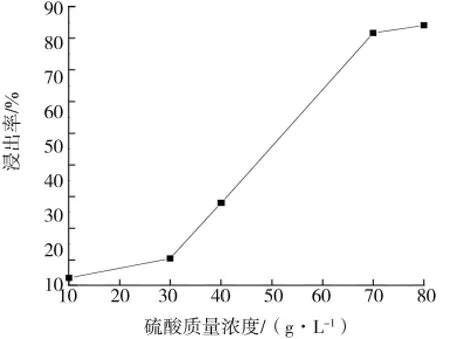

結合實際工況設計實驗,考察不同起始酸度下還原氧化錳礦浸出率的變化情況。其他浸出條件為:浸出溫度為60℃,液固質量比為7∶1,攪拌速度為300 r/min,浸出時間為2 h,所加入硫酸總量均過量。結果如圖3所示。

從圖中可以看出,隨著起始酸質量濃度的增加,錳的浸出率不斷增大,說明增大起始酸質量濃度有助于MnFe2O4中錳的浸出。當起始酸質量濃度從10 g/L增加到30 g/L,錳的浸出率僅從4.30%增加到10.43%,這是因為該酸質量濃度梯度下的浸出反應的推動力不足,浸出緩慢;當起始酸質量濃度從30 g/L增加到70 g/L,錳的浸出率從10.43%增加到81.67%,這是說明在該酸質量濃度范圍,滿足MnFe2O4浸出反應所需的反應推動力,大量MnFe2O4中的錳進入浸出液,浸出效率高;起始酸度從70 g/L增加到80 g/L,錳的浸出率從81.67%增加到84.06%,這說明MnFe2O4浸出反應接近結束。起始酸度為70 g/L的條件實驗所對應的終點余酸濃度為36.59 g/L。故而MnFe2O4合理的浸出區間為起始酸度約為70 g/L,并確保余酸濃度不低于36 g/L。

圖3 起始酸度對MnFe2O4錳浸出率的影響Fig.3 Leaching rate of MnFe2O4 phase at different sulfuric acid concentration

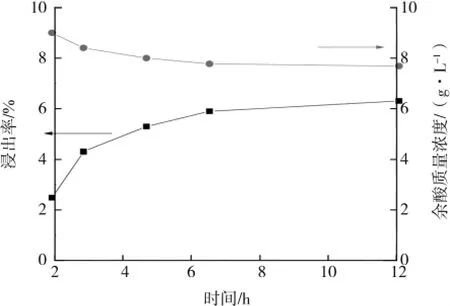

為了更貼近實際工業浸出過程,起始酸質量濃度設置為10 g/L,考察隨著時間延長MnFe2O4的浸出率以及余酸情況。其他浸出條件為:浸出溫度為60℃、液固質量比為7∶1、攪拌速度為300 r/min。結果見圖4。

圖4 浸出時間對MnFe2O4錳浸出率的影響Fig.4 Leaching rate of MnFe2O4 phase at different leaching time

如圖所示,隨著浸出時間的延長,尾渣中錳的浸出率緩慢提高,余酸質量濃度逐漸下降。同時,隨著浸出時間的延長,錳浸出率曲線和余酸質量濃度曲線的斜率不斷變小,這說明浸出反應速率逐漸下降。反應時間達到12 h時,濾渣中錳的浸出率僅為6.31%,余酸質量濃度為7.68 g/L。由此可見,浸出時間的延長對浸出反應的促進作用有限,同時浸出時間的延長會增加生產周期,降低設備的處理能力,且較高的余酸濃度仍需要更多的堿來中和。

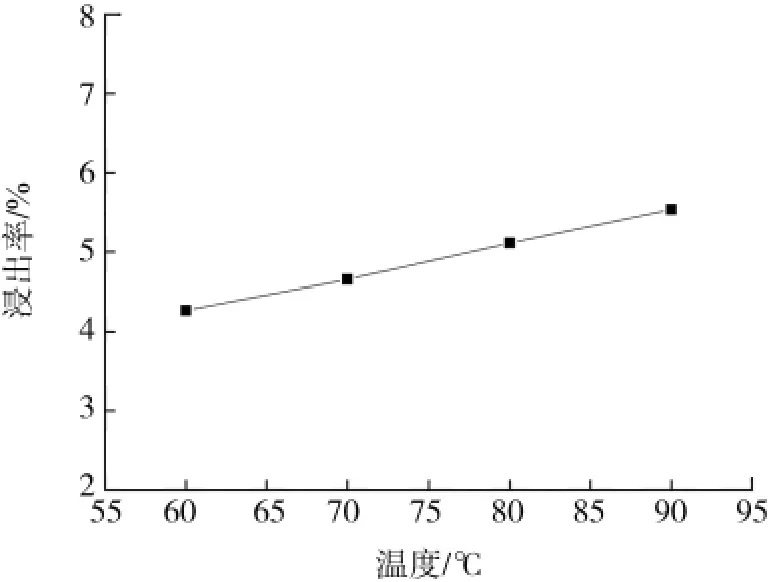

實驗考察不同浸出溫度下,MnFe2O4錳浸出率的變化。為了更貼近實際工業浸出過程,起始酸質量濃度設置為10 g/L。其他浸出條件為:液固質量比為7∶1、攪拌速度為300 r/min,浸出時間為2 h,結果如圖5所示。

圖5 浸出溫度對MnFe2O4錳浸出率的影響Fig.5 Leaching rate of MnFe2O4 phase at different leaching temperature

隨著浸出溫度的升高,浸出尾渣中的錳浸出率緩慢升高。溫度達到90℃時,浸出尾渣的錳浸出率僅為5.55%。由此可見,提高浸出溫度對浸出反應的促進作用有限,且會增加能耗。

2.2 傳統浸出工藝

傳統還原氧化錳礦浸出屬于典型單段、常壓攪拌酸法浸出,通常使用間歇操作的機械攪拌槽,采用蒸汽加熱[12]。

通過之前的實驗可知,升高溫度、延長浸出時間對MnFe2O4浸出反應的促進并不顯著,且都會大大增加生產成本。提高MnFe2O4浸出效率最有效的辦法是增大起始酸質量濃度,通過增加浸出劑與礦物表面的質量濃度差,從而增加反應的推動力。MnFe2O4合理的浸出酸質量濃度區間為起始酸質量濃度約70 g/L,終點余酸質量濃度不低于36 g/L。

MnFe2O4的浸出規律決定了含有該礦相的還原氧化錳礦,在傳統的單段浸出工藝下,會產生較高的余酸濃度,需要大量的堿中和,這在實際生產中是不經濟的。傳統的單段浸出工藝無法有效利用氧化錳礦中的錳磁鐵相,需要選擇更高效、合理的浸出工藝。

2.3 單段與兩段逆流浸出實驗對比

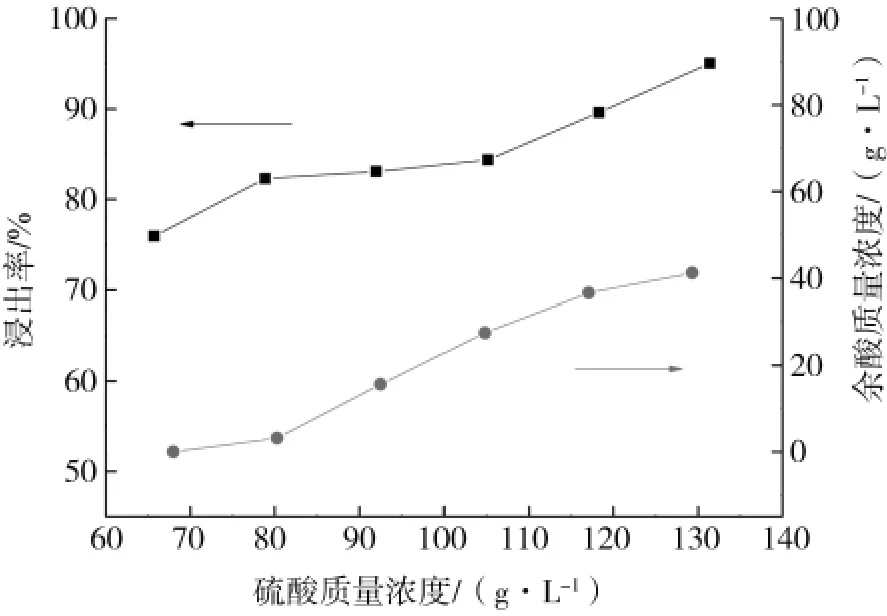

1)單段浸出工藝實驗。通過調節起始酸質量濃度,考察單段浸出工藝下含MnFe2O4還原氧化錳礦的浸出率以及浸出液余酸質量濃度的變化情況。其他浸出條件為:浸出溫度為60℃,液固質量比為7∶1、攪拌速度為300 r/min,浸出時間為2 h。結果如圖6所示。

圖6 單段浸出工藝實驗結果Fig.6 Experimental results of one-stage leaching process

表4 兩段逆流浸出工藝實驗結果Tab.4 Experimental results of two-stage countercurrent leaching process

從圖中可以看出,起始酸質量濃度為78.86 g/L時,錳浸出率可以達到82.32%,酸質量濃度為3.16 g/L。錳浸出率達到92.21%,起始酸度為127.50 g/L,余酸質量濃度高達40.06 g/L。由此可見,MnO在低酸質量濃度下依然會保持較快的浸出速率,終點余酸質量濃度接近0;MnFe2O4在低于36 g/L的酸質量濃度下,沒有足夠的反應推動力,浸出劑穿過擴散層傳輸到反應界面的阻力太大,浸出極為緩慢。傳統的單段浸出工藝若要高效利用錳磁鐵相,必須保有較高的余酸質量濃度,這在實際生產中是不可能實現。

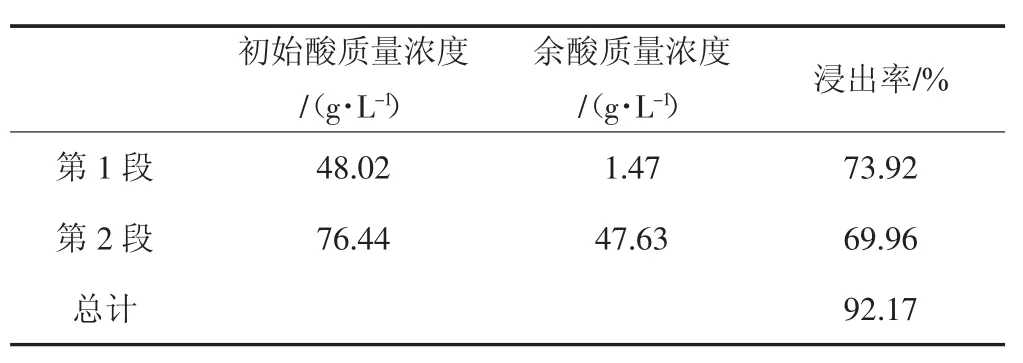

2)兩段逆流浸出工藝實驗。實驗主要考察兩段逆流浸出工藝下,錳的浸出率和余酸質量濃度。第1段浸出條件:液固質量比為9∶1、初始酸質量濃度為48.02 g/L,攪拌為300 r/min,浸出溫度為60℃,浸出時間為2 h;第2段浸出條件:液固質量比為4∶1,初始酸質量濃度為76.44 g/L,攪拌為300 r/min,浸出溫度為60℃,浸出時間為2 h。實驗結果見表4。

將兩段逆流浸出工藝和傳統的單段浸出工藝的實驗結果進行對比,結果見表5。將單段浸出工藝改為兩段逆流浸出工藝后,錳浸出率從82.31%增加到92.17%,余酸質量濃度從3.16 g/L小到1.47 g/L。這表明更換浸出工藝后,錳的浸出效率得到了顯著提高。酸耗(酸礦質量比)從0.55減少到0.50,實際酸耗反而下降。這是因為兩段逆流浸出的第1段比單段浸出初始酸濃度更低,其處理量與單段浸出相同,低初始酸濃度對MnO的浸出反應影響較小,而對一些需要更高濃度差推動力的雜相浸出反應影響較大,故而雜相的酸耗得到了降低;兩段逆流浸出的第2段初始酸濃度與單段浸出相近,且處理量更小,所以整體酸耗反而降低了。同時,兩段逆流浸出可以通過統籌規劃并行作業,并不會增加生產周期。

表5 兩段逆流浸出工藝與單段浸出工藝實驗結果對比Tab.5 Two-stage countercurrent leaching process and one-stage leaching process experimental results contrast

通過2種工藝的對比可知,對于不含有MnFe2O4的還原氧化錳礦,采用兩段逆流浸出工藝,整體酸耗會下降,但是兩段逆流浸出工藝的投資更大且運行成本略高;對于含有MnFe2O4的氧化錳礦,采用兩段逆流浸出工藝,其優勢非常顯著,可以在高效利用MnFe2O4的同時降低酸耗。

3 結論

1)錳磁鐵相的浸出規律不同于一氧化錳相。MnO在較低的酸濃度梯度下,仍可以保持較快的浸出速率;而MnFe2O4只有在較高的酸濃度梯度下,才能保持較快的浸出速率。升高溫度、延長浸出時間對MnFe2O4浸出速率的提高十分有限,同時會增加生產成本。

2)對于不含有MnFe2O4的還原氧化錳礦,采用兩段逆流浸出工藝,整體酸耗會下降,但設備投資更大且運行成本略高;對于含有MnFe2O4的還原氧化錳礦,采用兩段逆流浸出工藝,錳浸出率從82.31%增加到92.17%,酸耗(酸礦質量比)從0.55減少到0.50,余酸質量濃度從3.16 g/L減小到1.47 g/L,在提高錳資源利用率的同時整體酸耗反而下降。同時兩段浸出可以并行作業,不會增加生產周期。

(

):

[1]李同慶.低品位軟錳礦還原工藝技術與研究進展[J].中國錳業,2008,26(2):4-14.

[2]邱俊,呂憲俊,王桂芳.中國錳礦資源的分布及礦物學特征[J].現代礦業,2009(9):6-7.

[3]饒天龍.云南優質、富錳礦類型特征及控礦因素[J].中國錳業,1992,10(5):3-9.

[4]邵國強,朱慶山,謝朝暉.軟錳礦流態化低溫還原實驗研究[J].中國錳業,2016,34(2):29-33.

[5]梅光桂,張文山,曾湘波,等.中國錳業技術[M].長沙:中南大學出版社,2011,297-376.

[6]ZHANG Y B,ZHAO Y,YOU Z X,et al.Manganese extraction from high-iron-content manganese oxide ores by selective reduction roasting-acid leaching process using black charcoal as reductant[J].Cent South Univ,2015,22(7):2515-2520.

[7]田宗平,曹健,陳小羅,等.某低品位二氧化錳還原焙燒礦粉的浸出試驗研究[J].湖南有色金屬,2015,31(1):29-32.

[8]張志華,薛生暉,黎紅兵,等.廣西某低品位軟錳礦還原焙燒-酸浸工藝研究[J].中國錳業,2012,30(2):19-22.

[9]王佳賓,侯擁和,雷圣輝.氧化錳礦制備硫酸錳工藝條件的研究[J].礦冶工程,2012,32(1):87-91.

[10]謝朝暉,朱慶山,邵國強,等.氧化錳礦流態化還原技術的工業應用實踐[J].中國錳業,2017,35(4):85-88.

[11]尹明,李家熙.巖石礦物分析:第二冊[M].北京:地質出版社,2011:807-816.

[12]浸礦技術編委會.浸礦技術[M].北京:原子能出版社,1994:150-154.