煙氣輪機內不同粒徑顆粒運動規律的數值研究

陳帥甫,王建軍,金有海

(中國石油大學(華東)化學工程學院,山東青島266580)

煙氣輪機是催化裂化能量回收系統中的核心設備[1-3]。近年來,隨著重油、渣油等劣質原油的大量加工,高溫煙氣中催化劑顆粒在煙機動葉片和圍帶上的結垢現象日益普遍。結垢會影響催化煙機轉子的動平衡,造成催化煙機振動異常、葉片斷裂、腐蝕和沖蝕等故障,嚴重影響催化裂化裝置長周期安全運行,甚至導致煙氣能量回收等無法實現[4-7]。為探索催化劑顆粒在煙機內結垢的原因,必須對催化劑顆粒在煙氣輪機內的運動規律以及顆粒濃度的分布規律進行深入地研究,以保證煙氣輪機的安全平穩運行,滿足工程要求。

煙氣輪機入口處催化劑顆粒的粒徑多為20 μm以下。現有研究認為,粒徑為5 μm的顆粒傾向于向動葉壓力面底部運動,由于該處煙氣黏度大、溫度低,催化劑顆粒容易在此處沉積結垢;粒徑為10 μm以上的顆粒容易磨損葉頂的出氣邊[8]。顆粒粒徑為15 μm以上的顆粒運動滑移效果較明顯,會導致一定數量的顆粒直接沖擊葉片壓力面的中部,反彈后向下游運動,在運動的過程中,會有較小比例的顆粒撞向葉片吸力面[9]。本文中根據某煉油廠實際煙機建立數值分析模型,采用標準k-ε湍流模型和DPM離散相模型[8,10]對煙機內氣固兩相流場進行模擬,研究粒徑為1~10 μm的催化劑顆粒在煙氣輪機內的運動規律,探索小粒徑顆粒在動葉片上的結垢機理。

1 數值計算模型

1.1 計算模型和網格劃分

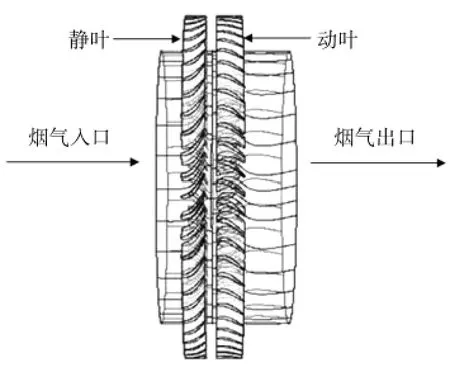

采用前處理軟件GAMBIT中的Turbo模塊對煙氣輪機級葉柵建模,如圖1所示。

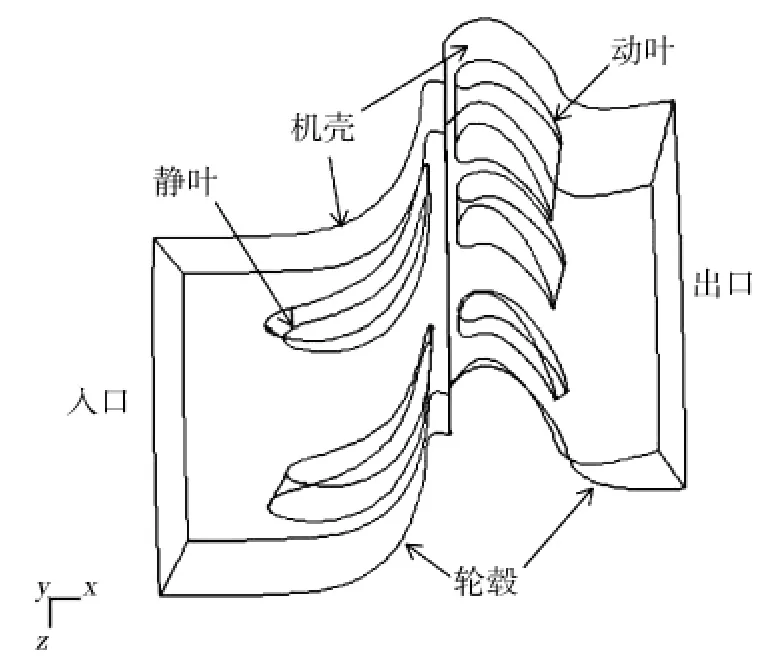

該煙氣輪機葉柵流道由38個靜葉片和57個動葉片組成,動、靜葉片個數之比接近2∶3,因此數值模擬過程中選取包含2個靜葉和3個動葉的流道進行分析,所建數值計算模型如圖2所示。

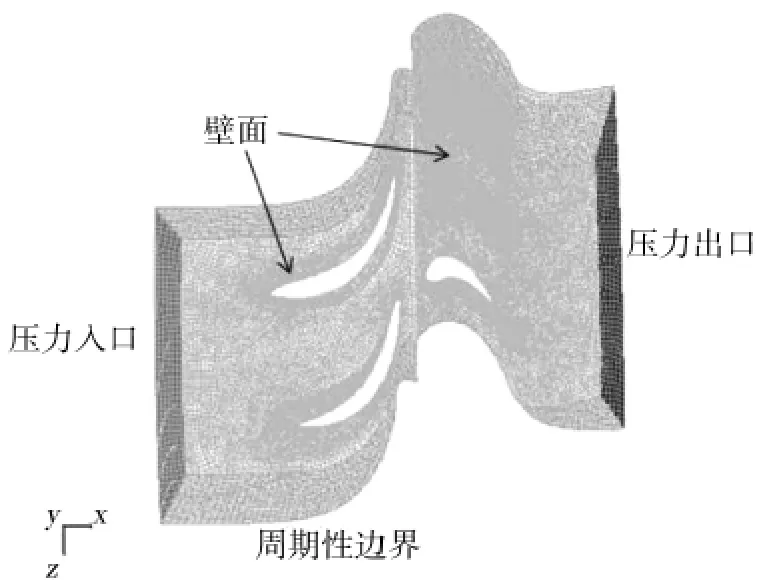

由于葉片表面為復雜三維曲面,不便采用結構化網格,因此使用混合網格對計算模型進行網格劃分,如圖3所示。

靜葉部分模型網格數量為97 000,動葉部分模型網格數量為185 780,總體模型網格數量為282 780。經網格質量檢查,動靜葉網格均不存在高扭曲度網格和負體積網格,符合數值模擬的網格要求。

圖1 煙氣輪機級葉柵示意圖Fig.1 Schematic diagram of flue gas turbine cascade

圖2 煙氣輪機數值計算模型Fig.2 Numerical modeling of flue gas turbine

圖3 煙氣輪機數值計算模型網格及邊界條件設置Fig.3 Numerical grid modeling and boundary conditions of flue gas turbine

1.2 邊界條件

進入煙氣輪機的煙氣組分及含量(體積分數,下同)為:N274%、CO213.72%、H2O 9.51%、O22.76%和SO20.01%。由相關參數計算可得入口處總壓為351.981 kPa,總溫度為874.33 K,入口處的湍流強度為0.038,入口截面的水力直徑為50.20 mm;出口處靜壓力為108 kPa。

對煙氣輪機數值計算模型中各個面分別做如下設置:機殼、輪轂、動葉吸力面、動葉壓力面、靜葉吸力面、靜葉壓力面的邊界類型為壁面(wall),靜葉入口邊界類型為壓力入口(pressure inlet),動葉出口的邊界類型為壓力出口(pressure outlet),靜葉出口和動葉入口的邊界類型為交界面(interface),流場兩側面的邊界類型為周期性邊界(periodic)。其中,動靜轉子之間的數據傳遞通過采用滑移網格技術[11]實現。模型邊界條件設置如圖3所示。

求解設置中,湍流模型采用標準k-ε湍流模型,近壁區域采用壁面函數,求解器采用耦合隱式求解器,并采用多重網格技術加速收斂。在氣相非穩態流場計算收斂后加入離散相模型,并設置入射源為慣性顆粒,入射面即靜葉入口面,對不同粒徑的催化劑顆粒在流場中的運動情況進行數值計算。

2 結果分析

2.1 煙氣輪機級葉柵內氣相模擬結果

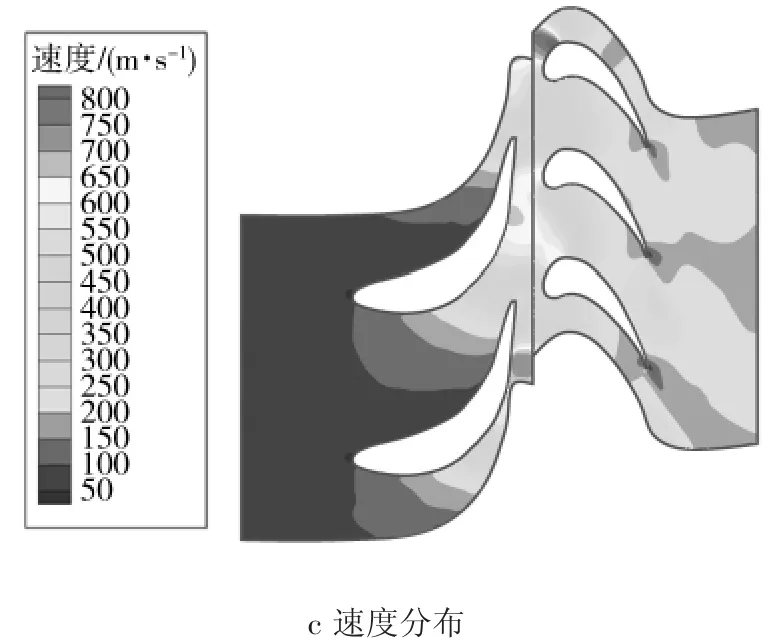

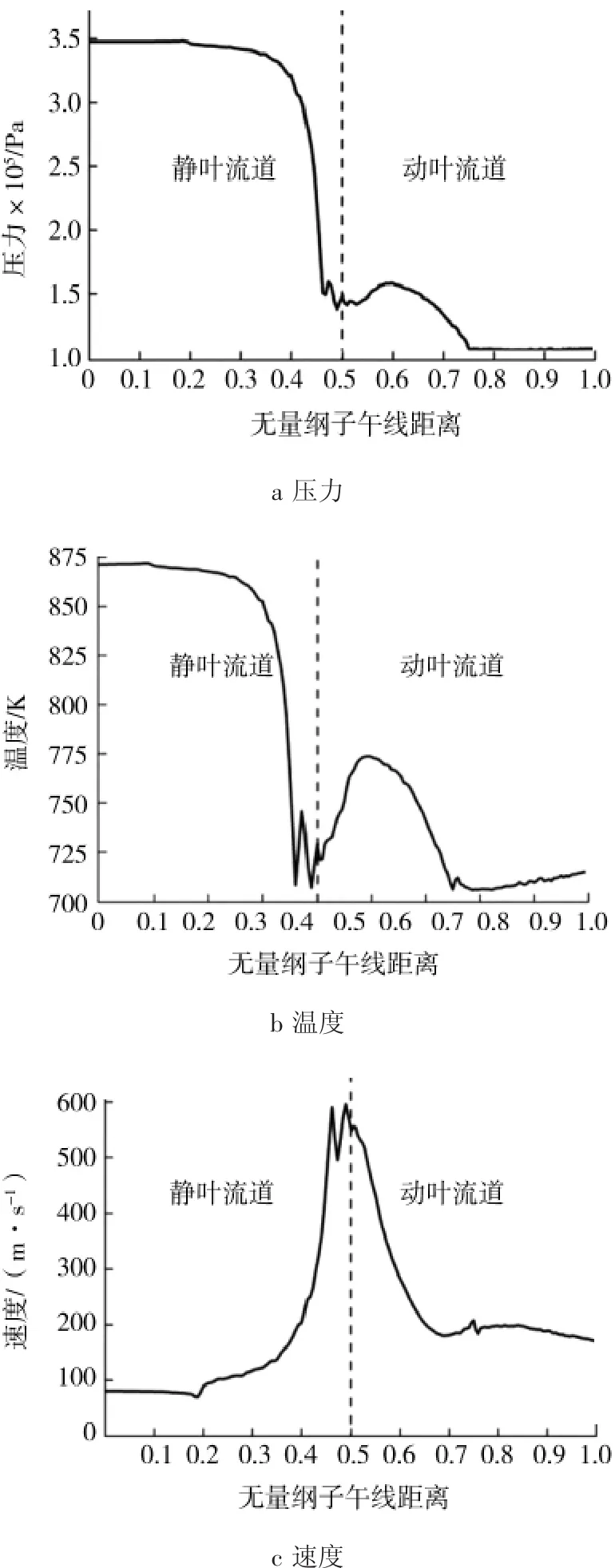

圖4所示為中徑截面處的壓力、溫度、速度云圖。圖5為中徑截面處靜壓、靜溫、速度隨子午線距離變化的曲線圖。

圖4 中徑截面處流動參數云圖Fig.4 Flow parameters contours on pitch diameter surface

圖5 中徑截面處流動參數隨無量綱子午線距離變化曲線Fig.5 Flow parameters with radial distance of meridian on pitch diameter surface

從圖中可以看出,煙氣進入流道后先在靜葉通道內膨脹加速,壓力和溫度都大幅降低,速度增大,并在動葉入口處達到峰值。在此過程中,壓力能和一部分熱能轉化為氣流的動能。煙氣進入動葉流道后,氣流作用在動葉壓力面上,推動葉輪旋轉,因而氣流絕對速度減小,實現了氣流的動能向煙機轉子機械能的轉化。同時可以看到,煙氣流速減小最快的位置是在距動葉片入口約1/3處左右,由此可以推測,固相顆粒到達此處時速度也會減小,顆粒在此處較易發生沉積。

2.2 煙氣輪機級葉柵內顆粒相運動情況

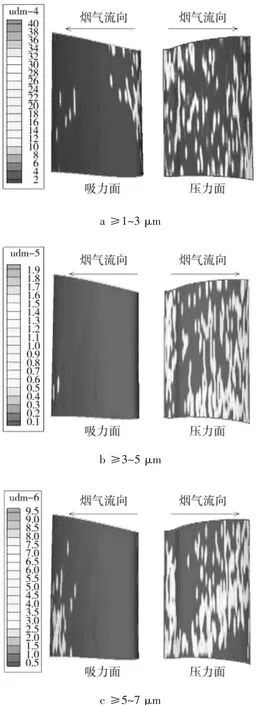

動葉上不同粒徑顆粒的碰撞率分布情況如圖6所示。由圖可以看出,不同粒徑顆粒對壓力面的碰撞頻率均比吸力面較高。在吸力面內,1~7 μm的顆粒的高碰撞率區域占整個吸力面的比例很小,且撞擊主要發生在吸力面的后緣。7~10 μm的顆粒高碰撞率區域出現在距葉片后緣約1/3處的底部區域,與前緣頂部的低碰撞率形成明顯對比。

圖6 動葉上不同粒徑顆粒的碰撞率分布Fig.6 Collision rates distribution of different particle size on the rotor blade

在壓力面內,1~3 μm的顆粒對壁面碰撞概率較高但分布較為分散,沒有出現高碰撞率集中分布的區域。≥3~5 μm顆粒碰撞率分布總體上葉片后部比前部略高,與粒徑為≥5~7 μm的顆粒碰撞率分布情況相比,可以發現兩者均在葉片前緣處有較高的碰撞率,且隨著粒徑的增大而更容易與葉片前緣底部發生碰撞。粒徑≥5~7 μm和≥7~10 μm的顆粒碰撞率分布情況相似,碰撞率較高的區域主要沿葉片前緣約1/3處底部至后緣頂部的對角線附近分布,而且在前緣頂部碰撞率均較低。相比之下,≥7~10 μm的顆粒在葉片后緣底部的碰撞率較≥5~7 μm的顆粒略高。由此可見,粒徑大于5 μm的顆粒更容易與動葉片表面發生碰撞,而且隨著粒徑的增大,顆粒更趨向于和葉片底部發生碰撞。

圖7為靜葉片表面顆粒沉積質量分布情況。從圖中可以看出,顆粒在靜葉片壓力面的沉積質量分布主要集中在葉片的前緣和后緣附近,葉片中部雖然也有一定數量的沉積,但沒有形成大范圍的高水平分布。吸力面上顆粒的沉積分布規律特征明顯,即主要集中在葉片前緣約1/6的范圍內,且頂部沉積質量顯著大于底部。

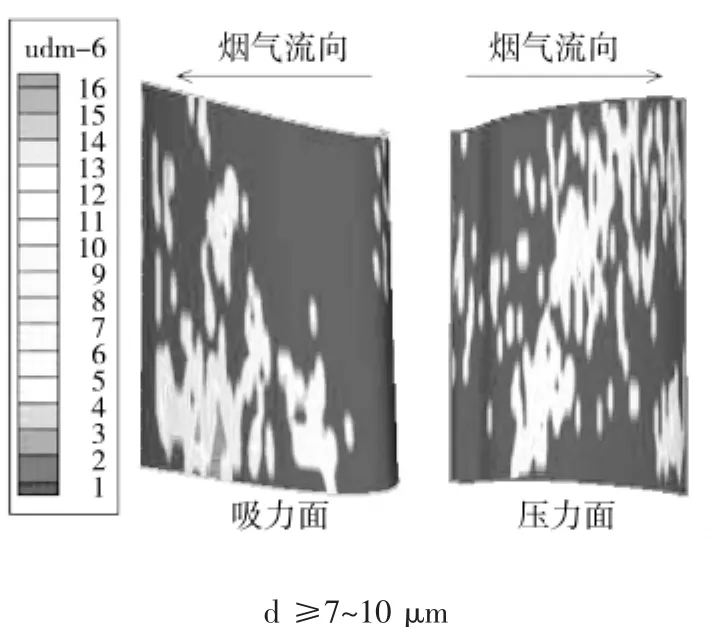

動葉片表面顆粒沉積質量分布情況如圖8所示。壓力面上,顆粒沉積質量分布較為分散,沒有出現明顯的沉積質量集中分布的區域。同時可以看到總體上沉積質量分布較高的區域在葉片后部比前部略多,底部比頂部略多。動葉片的吸力面內,沉積質量較高的區域位于葉片前緣底部至后緣頂部的對角線上方區域,且前緣距離葉片底部約1/3~1/2葉片高度的區域和頂部中間位置處為沉積質量最大的區域。此外,葉片后緣底部沉積質量很小,這是由于此處氣流的剪切速度較高,因而顆粒不易發生沉積。

圖7 靜葉片顆粒沉積質量分布Fig.7 Particles deposition mass distribution on stationary blade

圖8 動葉片顆粒沉積質量分布Fig.8 Particles deposition mass distribution on moving blade

將圖8與圖6進行對比可以發現,壓力面內碰撞率雖然較高,但是沉積質量分布并不明顯,說明大部分顆粒與壓力面發生碰撞后重新返回流場,在氣流的吹掃作用下從流道出口流出。而吸力面雖然粒徑為3~7 μm顆粒的碰撞率不高,但7~10 μm的顆粒在碰撞后沉積于吸力面表面,導致沉積質量相對吸力面較高。在吸力面前緣和頂部區域,氣流剪切速度較低,因而相比其他區域更容易導致顆粒的沉積。

3 結論

1)煙氣流道內氣相速度和壓力的分布是導致固相顆粒與葉片表面發生碰撞和沉積的主導因素。氣相流速降低梯度最大的位置在距動葉片入口約1/3處,固相顆粒到達此處時速度也會相應減小,因而顆粒在此處較易與葉片表面發生碰撞。

2)不同粒徑顆粒在壓力面上的碰撞率均比吸力面上的碰撞率高。在動葉壓力面內,粒徑大于5 μm的顆粒更容易與動葉片表面發生碰撞,高碰撞率區域沿葉片前緣約1/3處底部至后緣頂部的對角線附近分布,而且隨著粒徑的增大,顆粒更傾向于和葉片底部發生碰撞。

3)在靜葉片吸力面內,顆粒的沉積主要集中在葉片前緣約1/6的范圍內,且頂部沉積質量顯著大于底部。

4)在動葉片的吸力面內,沉積質量較大的區域位于葉片前緣底部至后緣頂部的對角線上方區域,而且吸力面前緣底部和頂部中間區域顆粒沉積質量最大。

(

):

[1]方文.YL型煙氣輪機的開發和應用[J].石油化工設備技術,2000(2):30-33.

[2]武青,賀蓬.催化裝置煙氣輪機動力回收[J].電氣應用,2008,27(2):18-22.

[3]吳文偉,張涌,凌志光.我國催化裂化能量回收機組的發展[J].煉油設計,1999,29(1):21-26.

[4]王建軍.催化裂化裝置煙機機組2003年停機故障分析與改進措施[J].石油化工設備技術,2004(2):24-26.

[5]熊慧英.煙氣輪機的故障診斷及技術改造[D].長沙:湖南大學,2007.

[6]吳偉.大型煙氣輪機故障機理及故障模式的研究[D].北京:北京信息科技大學,2008.

[7]趙鐵鋒.煙氣輪機結垢及磨損原因分析和對策[J].石油和化工設備,2013(12):54-56.

[8]費達,侯峰,陳輝,等.催化裂化裝置煙氣輪機積垢及其增厚機理[J].化工學報,2015(1):79-85.

[9]張鵬.催化裂化裝置煙氣輪機長周期安全運行措施探討[J].石油化工設備技術,2015(1):22-24.

[10]丁振海.催化裂化YL型煙氣輪機結垢淺析題[J].遼寧工業大學學報(自然科學版),2015(1):54-56.

[11]申健,周復昌,于萍,等.流化催化裂化裝置煙機結垢原因分析[J].石油煉制與化工,2014,45(2):13-17.

[12]石海.煙氣輪機輪盤冷卻及動葉氣動磨損機理的數值研究[D].大連:大連理工大學,2013.

[13]李雙平.催化裂化煙機結垢原因分析及對策[J].煉油技術與工程,2012(10):41-44.

[14]譚慧敏,王建軍,金有海.催化裂化煙氣輪機級葉柵內氣固兩相運動特性的數值研究[J].汽輪機技術,2012,54(6):437-441.

[15]魯嘉華,凌志光.帶粒氣流對透平葉片沖蝕特性的數值分析與試驗研究[J].動力工程,2002,22(4):1858-1862.

[16]ZHENG Q,SHAO Y,ZHANG Y Y.Numerical simulation of aerodynamic performances of wet compression compressor cascade[C]//Proceedings of the ASME Turbo Expo,2006:857-865.

[17]凌志光,姜小敏.煙機流道內顆粒運動軌跡的計算[J].石油化工設備技術,1992(1):39-47.