中低溫煤熱解技術研究進展及產業化方向

鄭 化 安

(國家能源煤炭分質清潔轉化重點實驗室,陜西西安 710065)

0 引 言

世界煤化工的發展始于18世紀后半葉,至19世紀形成了較為完整的煤化工體系。第二次世界大戰以后,隨著石油化工發展,煤化工幾經沉浮,但由于其儲量巨大且具有石油的良好替代性,世界各國始終未曾放棄對煤炭利用技術的研究和開發[1-2]。我國煤化工的發展始于20世紀40年代,早期的傳統煤化工主要以焦化、電石、合成氨等產品為主,下游多面向冶金行業;隨著煤氣化技術的快速發展,逐漸形成了以大型煤氣化為龍頭,以碳一化學為基礎,制取多種化工類產品和燃料油的現代煤化工產業鏈。煤氣化過程將組成復雜的煤轉化成簡單、穩定的小分子,同時能有效去除其中的有害物質和雜質,不過也存在分子結構過度拆分、未能充分發揮煤炭資源結構特性,生成大量水和CO2導致系統能效不高等問題。此外,相較于我國每年約40億t煤炭消費量而言,煤化工所占比重很小(約4.7%),大部分煤炭仍然直接作為燃料使用,煤炭資源的整體利用水平不高[3-4]。

我國是能源消費大國,隨著我國經濟的持續發展,對能源的需求也會進一步增加,而我國以煤為主的能源結構在今后相當長的時間內將不會改變,因此,如何從源頭實現煤炭資源的清潔高效利用為下游利用提供清潔的原料和燃料,如何開創延伸新的煤炭利用產業鏈為我國現代煤化工的發展注入新的動力,如何利用我國儲量和種類相對豐富的煤炭資源,保障國家的能源安全成為煤化工工作者必須直面的問題。煤炭分質利用技術以工藝簡單、過程溫和的中低溫熱解技術為核心,根據煤炭資源的結構特征進行分質利用,去除其中有害物質,從源頭實現煤炭資源轉化過程的清潔化、產品的多元化和高附加值化,進而構建新的煤炭轉化體系,為煤化工發展注入新的活力,被視為現代煤化工發展的新引擎。近年來,煤炭分質利用技術已逐步上升為國家戰略,各部委先后出臺了多項文件,對煤炭分質利用技術的持續健康發展進行推動與指導。《能源技術創新“十三五”規劃》的重點任務中提出布局集中攻關類、示范試驗類等多項熱解項目,全面推進熱解技術的研發;煤炭分質利用項目作為煤炭深加工建設重點列入《能源發展“十三五”規劃》;“煤炭清潔高效利用”位列《國家“十三五”規劃綱要》百個國家重大工程項目第八項;《煤炭深加工產業示范“十三五”規劃》闡述了熱解技術研發、技術升級的規劃;《能源發展戰略行動計劃(2014—2020年)》指出積極推進煤炭分級分質梯級利用,提高煤炭清潔利用水平;《能源技術革命創新行動計劃(2016—2030年)》指出大型煤炭熱解、氣化熱解一體化等技術是煤炭清潔高效利用技術創新方向的重點任務;《煤炭清潔高效利用行動計劃(2015—2020年)》明確指出要開展煤炭分質分級梯級利用,提高煤炭資源綜合利用效率。

1 熱解是煤炭清潔高效利用的有效途徑

煤炭分質利用技術以中低溫熱解為核心,是指煤在隔絕空氣條件下加熱,在400~800℃發生一系列物理和化學反應的復雜過程。煤熱解生成氣體(煤氣)、液體(焦油)、固體(半焦)等產品,熱解能提供市場所需的多種煤基產品,是潔凈、高效綜合利用煤炭資源,提高煤炭產品附加值的有效途徑[5]。

低階煤是煤化作用早期階段形成的產物,通常指碳含量低、揮發分高、發熱量較低的褐煤、長焰煤、不黏煤和弱黏煤,是煤轉化及化學加工利用的重要原料。據中國煤田地質總局第三次全國煤田預測成果,我國低階煤保有儲量和資源量約3.1×1012t,占全國煤炭保有儲量及資源量的55.1%[6]。若低階煤直接燃燒或氣化,轉化效率較低,且現有技術無法充分利用其資源價值。以水煤漿氣化為例,根據氣化反應平衡可知,煤中碳原子在氣化過程中轉化為CO和CO2的比例約為3∶1,約有25%的碳原子過度轉化為沒有利用價值的CO2,且增加了工藝的環保壓力[7]。因此,實現低階煤的高效分質清潔轉化意義重大。鑒于低階煤的儲量和性質,其非常適合作為熱解原料。

1)從原理上分析,低階煤具有揮發分高、有機質化學結構中側鏈多、氫氧元素含量高、水分高等特點,這樣的結構特點決定了以中低溫熱解為核心,可以較小的能耗和物耗獲得熱解焦、熱解油、熱解氣,并通過進一步清潔轉化來最大程度地獲得化工原料和潔凈燃料,從而實現煤炭資源的清潔高效轉化[8-12]。

2)從技術上分析,中低溫熱解技術的產業化難度要低于間接液化和直接液化。在常壓、600~700℃的熱解穩定條件下,絕大部分金屬構件和控制器件可穩定工作。快速熱解可在數秒至數十秒間完成,反應器有效處理能力大,可在較少投資和較低能耗水平上實現大規模的生產能力。此外,與氣化工藝不同,熱解過程隔絕氧氣對煤加熱,工業生產系統不需要大型空分裝置。從現有熱解裝置的運行實踐看,熱解工藝的能耗顯著低于氣化工藝,熱解反應本身的能量消耗僅相當于原煤熱值的3% ~5%[13]。

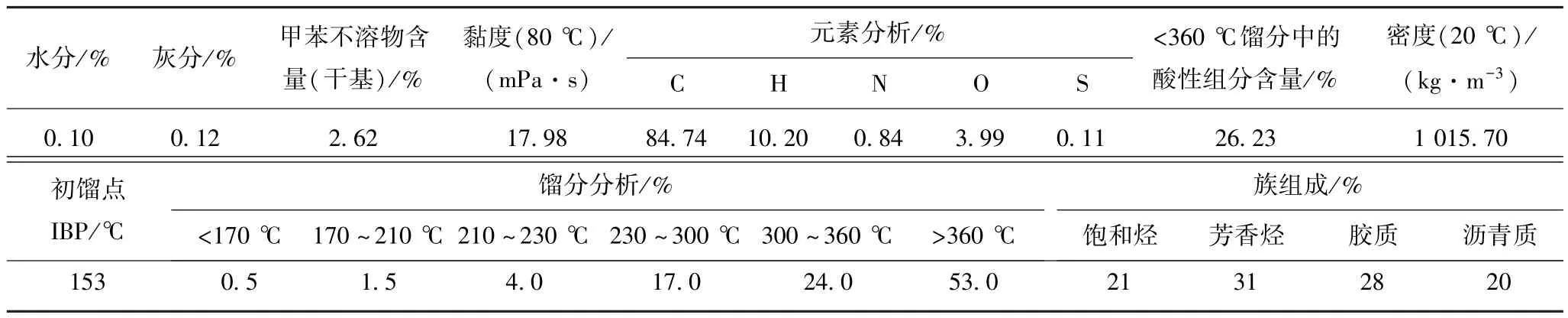

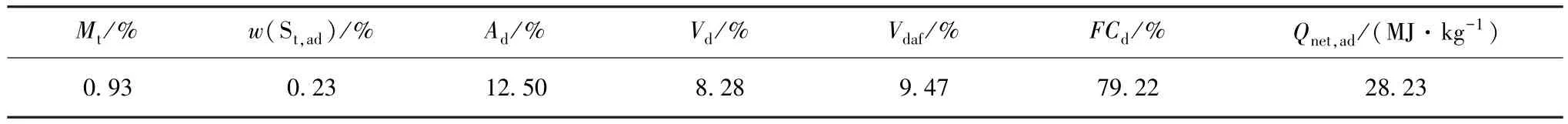

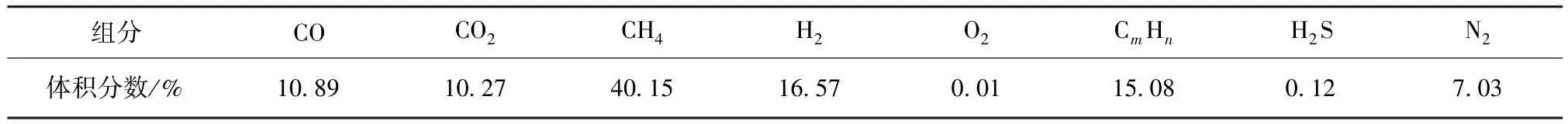

3)從產品結構及品質上分析,以典型低階煤紅柳林煤中低溫熱解產物為例(表1~3),與高溫煤焦油相比,中低溫焦油密度較小,烷烴、烯烴及芳香烴類約占50%,酚類含量可達30%,更易實現焦油的輕質化,制備化學品和燃料油等;熱解焦相較于原煤,污染物更低,熱值更高,實現了煙煤的無煙化,為下游利用提供了清潔原料,同時對運力及燃燒器的使用也更為有效;熱解氣中有效組分的含量大于80%,且H2、CH4的含量較高,熱值約為30 MJ/m3,可分離提取其中的有效組分,也可直接用于合成天然氣等。

表1 中低溫煤焦油性質Table 1 Properties of middle and low temperature coal tar

表2 熱解半焦性質Table 2 Properties of semicoke

表3 熱解煤氣性質Table 3 Properties of pyrolysis gas

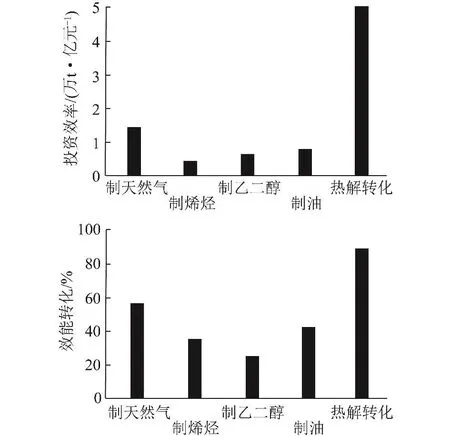

4)從經濟上分析,煤熱解與煤制天然氣、煤制烯烴、煤制乙二醇和煤制油等新型煤化工投資效率和能效轉化對比如圖1所示。投資效率為投資億元可得萬噸產品數,投資效率越大說明資金使用率越高,熱解轉化的投資效率達5萬t/億元,遠高于其他以氣化為龍頭的轉化技術。效能轉化率是裝置最終產出的有效產品的熱值之和與進入裝置的原、輔、電等物料熱值之和的比值。效能轉化率越高,說明原料煤的利用率約高,熱解轉化的效率超過88%,遠高于排名第二的煤制天然氣(56%)。

5)從環保上分析,煤熱解過程也是脫除煤中污染物的過程,熱解后煤中約60%硫、28%氮以及95%的多環芳烴(PAHs)均被有效脫除,不僅從源頭上實現了煙煤無煙化,還有利于污染物的集中處理[14-16]。煤中硫氮等污染源絕大部分在煤熱解氣化過程中就以H2S、NH3形式析出,與直接燃燒產生的SO2、NOx等相比,脫除煤氣中 H2S、NH3要容易得多[17]。

圖1 煤熱解與其他新型煤化工投資效率和能效轉化對比Fig.1 Comparisons of investment efficiency and energy conversion between pyrolysis and other new coal chemical industry

因此,以熱解技術為龍頭的分質利用技術是實現煤炭清潔高效利用的有效途徑,有望成為推動現代煤化工進一步發展的新引擎。

2 熱解的發展歷程、現狀及問題

2.1 熱解的發展歷程與現狀

煤的中低溫熱解技術最初用于制取家用燃料,之后發展到從焦油中提取發動機燃料和化工原料。加氫技術成熟后,煤的中低溫熱解工業取得較大發展。1805年,英國用中低溫熱解方法,以煙煤制造蘭炭。1830年以后用燭煤、褐煤制造燈油和石蠟。德國在煤炭中低溫熱解技術開發方面做了大量工作,1860年德國開始建立較大型的褐煤中低溫熱解工廠制取燈油和石蠟。20世紀開始,隨著內燃機的出現和廣泛使用,汽油需求量激增,煤熱解技術的一個重要用途轉變為制取液態燃料,這一轉變促進了中低溫熱解技術的迅速發展。二戰前后,德國主要采用三段式魯奇爐處理褐煤,大力發展煤中低溫熱解工業以增長液體燃料,捷克斯洛伐克、波蘭、法國等也相繼建成中低溫熱解工廠,中低溫焦油產量增幅巨大,我國煤的中低溫熱解工業也在此時開始發展[18-19]。之后受到石油化工崛起的影響,一些以石油為主要能源的國家對煤中低溫熱解技術的研究迅速降溫,僅開展一些基礎性研究和中試試驗,大慶油田的發現也放緩了我國該領域的發展。隨著世界經濟發展,石油資源日益緊缺,原油價格不斷攀升。為了緩解石油供應緊張不足的狀況,國內外對煤中低溫熱解技術的研究進入了新的發展時期。

熱解工藝種類繁多,但都在達到一定目標產物和目標收率的前提下,采用不同組合的熱解氣氛、載體類型、最終溫度、加熱方式及速率等形成的工藝流程。國外開發的新型煤中低溫熱解技術主要有前蘇聯開發的ETCH粉煤熱解工藝、德國Lurgi-Ruhrgas熱焦為熱載體的煤熱解工藝、美國食物機械公司(FMC)和美國煤炭研究局(OCR)聯合開發美國的COED(char oil energy development process)工藝、美國西方研究公司研究開發的Garrentt工藝、日本快速加氫熱解FHP工藝等。除美國LFC技術在ENCOAL公司建設日處理量1 000 t的示范工廠[20],其他均在中試或工業示范后未得到大規模的工業推廣和進一步發展。

基于我國“缺油、少氣、煤炭資源相對豐富”的資源稟賦條件,熱解技術是實現煤炭資源向油品、煤氣轉化的有效途徑。近年來我國煤中低溫熱解新技術眾多,其中塊煤熱解技術已經實現了產業化應用,其代表有神木三江SJ熱解技術、陜西冶金設計研究院SH熱解技術、鞍山熱能院ZNZL熱解技術等[21]。截至2017年底,全國蘭炭產能約1億t/a[22],均利用上述技術建設和運行。塊煤熱解技術主要存在以下問題:①原料僅適用于粒徑>13 mm的塊煤(粒徑<13 mm含量不大于20%)[23];② 單爐規模小(僅為7.5萬~10萬t/a),最大不超過20萬t/a;③ 采用濕法熄焦技術,水資源消耗大,污染嚴重;④ 單套裝置規模偏小,中低溫熱解油和熱解氣產量有限,只能外售或直接燃燒,不能集約加工等[24]。基于此,以廉價、開采量大的粉煤、粒煤為原料,工藝過程清潔、高效,焦油收率高、品質好的新型中低溫熱解工藝成為發展趨勢。

近年來,我國從事粉煤和粒煤熱解技術的研究開發單位眾多,在實驗室水平和小規模試驗裝置上的研究取得了大量具有發展前景的成果[25]。中低溫熱解技術的開發已經從以實驗室研究為主走向越來越多的工業化試驗和工業化示范,煤炭熱解工業化技術取得了飛躍性的發展,如輸送床粉煤快速熱解技術、氣化-熱解一體化技術(CGPS)、氣固熱載體雙循環快速熱解技術(SM-SP)、粉煤氣化一體化技術(CCSI)、固體熱載體粉煤低溫熱解技術、內構件移動床熱解技術、低階煤旋轉床熱解技術、蓄熱式煤氣熱載體移動床熱解技術等已經進入工業化試驗或示范階段。與此同時,與煤炭中低溫熱解產業相關的節能環保技術也得到大力開發,這些都將促進煤炭中低溫熱解產業的健康發展。目前我國熱解技術相關專利量占全球該領域專利量的45%以上,且技術工業化進程不斷推進,我國已引領了世界煤中低溫熱解的發展。同時粉煤、粒煤等小粒徑煤熱解技術的發展在工程化道路上也不斷面臨新的挑戰,如熱解氣的高溫氣固分離、干法熄焦鈍化、高效焦油回收技術等[26-29]。以熱解為龍頭的煤炭分質利用技術未來可期。

2.2 熱解存在問題與解決方法

1)塊煤中低溫熱解產業變革在即。現有塊煤中低溫熱解技術原料成本高出粉煤、粒煤40%以上,焦油收率是部分新型技術的50%以下,經濟效益相對較差。熄焦廢水污染嚴重,處理成本高,多數企業將熄焦水循環使用,造成半焦燃燒時污染空氣,影響半焦銷路。

2)粉煤、粒煤中低溫熱解缺乏大規模裝置連續運行案例,技術瓶頸問題有待驗證,主要包括高溫油塵分離,半焦的清潔熄焦、鈍化,以及高效環保的焦油回收。針對高溫油塵分離問題,行業內早期采用旋風除塵或組合旋風除塵工藝,存在效率低、負荷波動和非正常狀態下無法正常運行等問題;隨后利用陶瓷管或金屬管過濾器等精過濾工藝,但由于過濾層厚、過濾孔道彎曲、變徑以及不規則導致油氣停留時間長,加劇積碳堵塞;通過裝置間的匹配與優化集成,實現梯級過濾,系統解決分離問題和非正常狀態下的有效控制,是解決高溫油塵分離問題的有效思路。目前該技術已實現工業化示范,但尚需經歷長周期穩定運行的考驗。

3)產業鏈無法建立,集成技術經濟性有待考察,專有設備有待開發。由于粉煤、粒煤的中低溫熱解技術尚無大規模工業化應用,與其他上下游工藝的耦合技術及專有設備無法依據實際運行數據及時開發。可能與熱解技術相關的耦合工藝包括熱解-氣化集成、熱解-燃燒集成、熱解-噴吹集成等[30]。這些耦合技術若不能及時配套,將嚴重拉低新型熱解技術的經濟性。

4)配套環保技術亟待升級。粉煤、粒煤中低溫熱解技術基于配套的干法熄焦、高效焦油回收等先進配套工藝,可以大量減少廢液、廢氣的產生,但仍無法避免熱解水、原料所含的水轉化為廢水,這些廢水為危害大的含酚廢水。熱解氣經利用后廢氣中含有氮氧化物、硫氧化物、多環芳烴等污染物。如何經濟、清潔、高效處置新型熱解技術的廢液、廢氣,也可能制約其大規模推廣。

3 發展方向

隨著我國經濟持續快速發展,環保要求不斷提高,以及熱解技術工業化進程的不斷推進,對熱解技術未來的發展也提出了更高的要求,熱解技術應該進一步發揮自身優勢,為我國能源結構調整與節能減排做出應有的貢獻。

1)實現熱解產物清潔化、商品化、高附加值化。環保大勢所趨,去除煤中有害雜質,實現污染物前端處理、集中處理,保證下游清潔利用也是低階煤中低溫熱解技術的優勢之一。熱解所得產物只有形成商品化,實現產品的質量穩定、有效運輸以及與下游利用技術的有效銜接,才能推動熱解技術的大規模推廣應用。熱解過程對低階煤中揮發分進行提取,得到了清潔半焦以及加工潛力良好的焦油和煤氣,如何將這些產物變成優質的燃料和原料,是實現熱解技術經濟與環保優勢的關鍵。

2)提升裝備規模及自控系統集成水平。隨著裝備制造技術的進步,節能降耗與環保意識的深入,設備的大型化、高度集約化和設備處理強度的提升已成為眾多行業發展的客觀要求,也應成為熱解技術發展的方向之一。因此,開發適合分質清潔轉化技術的特殊裝備,集成并提高系統的自控水平,才可以更加有效實現對資源、能源的最優化利用,最大程度發揮原材料的價值,創造最大效益。因此,加緊開發分質清潔轉化技術的裝備,提高系統自控水平,對分質轉化整體技術的進步和提升作用明顯。

3)熱解產物可調節性與現代煤化工和石油化工體系實現融合。煤中低溫熱解后,其初級產品為中低溫熱解焦、中低溫熱解油和中低溫熱解氣,這些產物的品質及產品結構仍有很大發展空間,可根據下游環節需求以及市場波動情況進行調節。下游可進一步通過現有的煤氣化技術、氣化合成氣制化學品技術、中低溫熱解油加氫制成品油技術、中低溫熱解氣制合成氣或天然氣技術等,方便接入現有的煤化工和石油化工體系。

4)加大配套環保節能技術的應用創新。環保、節能是煤炭分質高效轉化利用集成技術的創新優勢,通過最大限度將物質與能量轉化過程和污染物控制過程一體化,可以最終實現加工過程的低能耗、低排放,污染易控。在集成分質清潔轉化過程中,通過先進的節能減排理念,采用先進的節能減排技術,集成優化工藝過程,實現過程的能量消耗效率最高,廢棄物排放強度最低。因此,加大配套環保節能技術的應用創新,開發與分質清潔轉化技術相匹配的節能方案、廢熱利用、廢棄物資源化和CO2減排等技術意義重大。

[1]郭樹才.煤化工工藝學[M].2版.北京:化學工業出版社,2006.

[2]胡文.煤化工替代石油(天然氣)比較[J].精細化工原料及中間體,2008(10):9-11.

[3]賀永德.現代煤化工技術手冊[M].北京:化學工業出版社,2004:3-4.

[4]王向輝,門卓武,許明,等.低階煤粉煤熱解提質技術研究現狀及發展建議[J].潔凈煤技術,2014,20(6):36-41.

WANG Xianghui,MEN Zhuowu,XU Ming,et al.Research status and development proposals on pyrolysis techniques of low rank pulverized coal[J].Clean Coal Technology,2014,20(6):36-41.

[5]廖漢湘.現代煤炭轉化與煤化工新技術新工藝實用全書[M].安徽:安徽文化音像出版社,2004:611.

[6]中國煤炭地質總局.中國煤炭資源預測與評價[M].北京:科學出版社,1999.

[7]高雅麗.煤專項:開啟煤炭清潔高效利用新途徑[N].中國科學報,2017-10-26(1).

[8]袁權.能源化學進展[M].北京:化學工業出版社,2005.

[9]MATHEWS J P,CHAFFEE A L.The molecular representations of coal-a review[J].Fuel,2012,96(7):1-14.

[10]SHINN J H.From coal to single-stage and two-stage products:Areactive model of coal structure[J].Fuel,1984,63(9):1187-1196.

[11]郭崇濤.煤化學[M].北京:化學工業出版社,1992.

[12]高晉生.煤的熱解、煉焦和煤焦油加工[M].北京:化學工業出版社,2010.

[13]許綱.重構能源產業鏈:關于煤炭熱解產業的討論[J].中國經貿導刊,2010(18):16-21.

[14]MA J J,YAO H,LUO G O,et al.Distribution of Hg,As,Pb and Cr in a coke oven plant[J].Energy&Fuels,2010,24(9):5289-5290.

[15]白向飛.中國煤中微量元素分析賦存特征及其遷移規律試驗研究[D].北京:煤炭科學研究總院,2003.

[16]周強.煤的熱解行為及硫的脫除[D].大連:大連理工大學,2004.

[17]劉耀鑫.循環流化床熱電氣多聯產試驗及理論研究分析[D].杭州:浙江大學,2005.

[18]徐婕,鄭化安,張生軍,等.國內外煤熱解技術專利分析[J].化工進展,2016,35(10):3367-3376.

XU Jie,ZHENG Huaan,ZHANG Shengjun,et al.Analysis on the patent information of coal pyrolysis[J].Chemical Industry and Engineering Progress,2016,35(10):3367-3376.

[19]劉光啟,鄧蜀平,錢新榮,等.我國煤炭熱解技術研究進展[J].現代化工,2007,27(S2):37-43.

LIU Guangqi,DENG Shuping,QIAN Xinrong,et al.Research progress of coal pyrolysis technology in China[J].Modern Chemical Industry,2007,27(S2):37-43.

[20]李青松,李如英,馬志遠,等.美國LFC低階煤提質聯產油技術新進展[J].中國礦業,2010,19(12):82-87.

LI Qingsong,LI Ruying,MA Zhiyuan,et al.New progress of the U.S.LFC technology of low rank coal upgrading with cogeneration of coal liquids[J].China Mining Magazine,2010,19(12):82-87.

[21]冉偉利,張志剛,樊英杰,等.塊煤中低溫熱解技術開發應用及研究方向[J].煤化工,2014(2):10-14.

RAN Weili,ZHANG Zhingang,FAN Yingjie,et al.Development status and trend of low temperature pyrolysis technology of lump coal[J].Coal Chemical Industry,2014(2):10-14.

[22]黃西川.蘭炭剩余氨水爐內氣化回收資源技術研究[J].中國科技成果,2014(19):69-70.

[23]GB/T 25210—2010,蘭炭用煤技術條件[S].

[24]任沛建.蘭炭要實現可持續發展有四點須突破[N].中國化工報,2015-06-16(2B).

[25]劉思明.低階煤熱解提質技術發展現狀及趨勢研究[J].化學工業,2013,31(1):7-13.

LIU Siming.Study on development and trends of low rank coal pyrolysis extraction technology[J].Chemical Industry,2013,31(1):7-13.

[26]白效言,裴賢豐,張颶,等.小粒徑低階煤熱解油塵分離問題分析[J].煤質技術,2015(6):1-4.

BAI Xiaoyan,PEI Xianfeng,ZHANG Yang,et al.Analysis on separation of tar and dust during pyrolysis of small-size low rank coal[J].Coal Quality Technology,2015(6):1-4.

[27]樊英杰,鄭化安,張生軍.粉煤熱解含塵干餾氣除塵技術研發及應用[J].煤化工,2014(5):1-5,18.

FAN Yingjie,ZHENG Huaan,ZHANG Shengjun.Technical research of dedusting the dusty retorting gas in the process of lowtemperature pyrolysis of pulverized coal and its application[J].Coal Chemical Industry,2014(5):1-5,18.

[28]張生軍,鄭化安,陳靜升,等.煤熱解工藝中揮發分除塵技術的現狀分析及建議[J].潔凈煤技術,2014,20(3):79-82.

ZHANG Shengjun,ZHENG Huaan,CHEN Jingsheng,et al.Status analysis and improvement measures of volatile dust removal technology in coal pyrolysis process[J].Clean Coal Technology,2014,20(3):79-82.

[29]樊英杰,鄭化安,張生軍,等.熱解半焦鈍化技術的研究進展[J].廣州化工,2015,43(16):45-46,90.

FAN Yingjie,ZHENG Huaan,ZHANG Shengjun,et al.Current situation in semi-coke passivating techniques[J].Guangzhou Chemical Industry,2015,43(16):45-46,90.

[30]韓永濱,劉桂菊,趙慧斌.低階煤的結構特點與熱解技術發展概述[J].中國科學院院刊,2013,28(6):772-780.

HAN Yongbin,LIU Guiju,ZHAO Huibin.Structural characteristics of low-rank coal and its pyrolysis technology development[J].Bulletin of Chinese Academy of Sciences,2013,28(6):772-780.