基于E-NCAP柱碰撞要求的轎車車身碰撞優化設計

鄧華,王德山,章麗

(蘇州大學機電工程學院,江蘇 蘇州 215000)

目前對側向柱碰的研究著重集中在車輛對車輛側向柱碰的分析,車輛對柱狀障礙物沖撞的分析較少。側向柱碰是模仿車輛在失常時橫向沖撞在直立硬物上,例如路燈、樹木等。這種情形在真實生活中較為多見,對乘客的危害很大。由于樹木這類硬物幾乎不變形,而車身側向是車輛構造中最為薄弱的位置。在國外,側向柱碰是特別被重視的試驗項目,2010年E-NCAP規定把側向柱碰從加分項2分替換為強制項8分。隨著安全意識的提高,對車輛安全日益重視,有關側向柱碰的車輛構造研究也越來越受到重視。因而對柱碰影響較大的組件實行分析很重要。

1 側向柱碰撞仿真模型

根據E-NCAP側向柱碰規范要求,實驗時把汽車安放置于一輛平板車上,兩輛車相對靜止不動,主駕駛座位置固定一個EuroSID Ⅱ型假人,用作測試駕駛人位置受損情況,剛性柱半徑為127mm,剛性柱頂端到柱碰汽車頂端垂直距離大于95mm,剛性柱底部到汽車門檻底部的垂直距離大于100mm。平板車載著實驗汽車以30km/h的速度直接沖擊剛性柱,剛性柱軸線與沖撞速度角度構成的平面經過汽車主駕駛座假人頭部中間位置,汽車與剛性柱沖撞接觸后95ms以內攜帶實驗汽車的平板車不可以與剛性柱以及其他靜止障礙物發生沖撞。

本文選用的某車型模型通過了牢靠性和有效性的有限元模型考證。根據E-NCAP規定要求設立剛性柱,并調整汽車的沖撞速度快慢和方位,開始速度運用關鍵詞“INITIAL_VELOCITY”定義,對汽車模型加以Y向負方向8000mm/s的開始速度,定義汽車與剛性柱兩者的接觸。

2 仿真結果分析

2.1 模型檢查

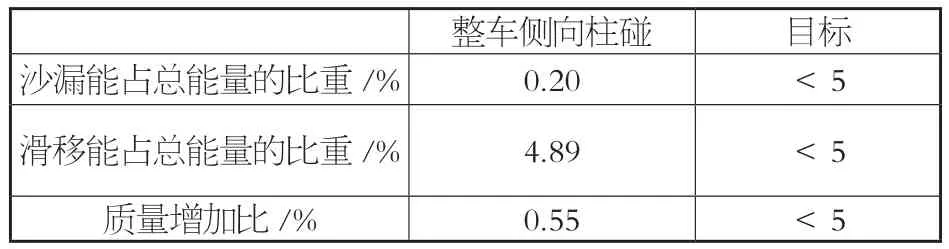

按照能量守恒定律,柱碰總能量在每個能量中間平衡的轉化維持不變。經過HyperGraph后分析平臺能夠得到柱碰仿真過程中的能力轉變曲線,如圖1所示。曲線圖清晰顯示各能力曲線平滑,沒有發生顯著變化,能量轉化穩定,總能量不變。柱碰中能量占總能量的比重以及模型質量的提高比如表1所示,各種數據都符合規定,說明了仿真模型的有效性。

圖1 汽車側向柱碰能量曲線

表1 能量信息

2.2 側向位置變形情況

本實驗中主要試驗的是汽車碰撞的側向位置總體損壞狀況和門檻梁、B柱、車門、車門防撞桿損壞情況。從實驗中能夠獲得,在汽車側向碰撞試驗中,車輛損壞嚴重的部位主要分布在剛性柱寬度大小的狹窄區域,整個側面區域變成“V”型,底板、門檻梁、前排左車門以及車門防撞桿出現了嚴重侵入扭曲。

2.3 出現侵入量分析

研究分析該汽車側向碰撞的仿真畫面能夠得出,車門內板擠壓扭曲嚴重令駕駛人身體的重要部位受到損害,門檻梁位置以及前排底板扭曲令駕駛人骨盆受到損害,因而駕駛人腹部、肋骨、骨盆侵入量作為評估該汽車側向碰撞性能的主要指標。柱碰中每個測試點的侵入量如表2所示。

表2 車門變形最大侵入量

以門檻上相對的假人r點為核心向上或向下移動210mm作為一系列測試點,每個測試點在部分坐標系下的變形量如表3所示。

表3 門檻測試點Y向最大變形量

3 側向結構優化

側向柱碰時車輛側面構架產生嚴重變形,與汽車里乘客沖撞致使乘員受傷乃至死亡,車輛在配置保護氣囊等安全設施的同時,還必須優化車輛構架的剛度特別是側面構架的強度。本文著重進行了根據門檻梁組件和車門防撞桿構造強度質量的構造改良與優化設計。

3.1 門檻梁總成優化改良

(1)門檻梁靜力學分析。門檻梁彎曲性能不好致使在出現撞擊時擠壓變形嚴重,選取門檻梁組件以及側面局部結構,限制截面區域的全部自由度,開展彎曲性能測試分析,限制模態分析,獲得的數據成為下一步拓補改良的參考值。(2)門檻梁總成拓補改良及設計。運用Optistruct組件對門檻梁組件開展拓補改良設計,變量為門檻梁主體與側面板組成的空間所分離的實體solid模型,目標函數為平均應變量最小,限制為彎曲性能測試下加載點Y向偏移不大于1.2mm,一期模態頻率值大于原始模型的1.3倍即112Hz,體積比為0.4。拓補改良效果為,在材質密度較為集中的區域,放置強化板(厚度設置為1.3mm,材質的抗壓強度為320MPa),優化了門檻梁組件的截面特性。(3)門檻梁主體改善外形及設計。改善外形重點是對平板構架開展概念設計,找出最優強化筋分布,進而增加構架強度。對門檻梁主體開展改善外形設計,改善變量為門檻梁主體,目標函數為平均應變量最小,限制為彎曲性能測試下加載點的偏移下降18%,一期模態頻率值提高18%。改善外形效果為,根據云圖和工程經驗改良強化筋,深度5mm,角度65°。為了方便門檻梁主體起筋,去除一個門檻梁強化板,另一個強化板縮短。

3.2 車門防撞桿優化改良

對車門防撞桿開展改善外形設計,模仿側向沖擊力的情況,加載750N集中力,限制連接板兩側全部自由度,實驗區域為紅色區域,限制為加載力情況下加載點偏移下降18%,二期模態頻率加強18%,目的為應變量最小。改善外形效果為,根據云圖和工程經驗改良強化筋,深度4mm,角度為55°。

3.3 材料改良

增加側向的強度對于車輛構架變形有很大的幫助,高硬度鋼板有較高的吸能性功能,本文在構架改良的同時對門檻梁和車門防撞桿開展了超高硬度鋼板的運用,車門防撞桿材質抗壓強度為550MPa,門檻梁主體材質抗壓強度為440MPa,運用的超高硬度鋼板抗壓強度為940MPa。

4 改良后的柱碰性能驗證

4.1 改良前后變形對比

根據結果可以得出,改良后的汽車側向柱碰門檻梁前部變形彎曲程度較改良前減小,車門防撞桿彎曲變形較小,該汽車的耐撞功能獲得有效提升。

4.2 改良前后側向侵入量對比

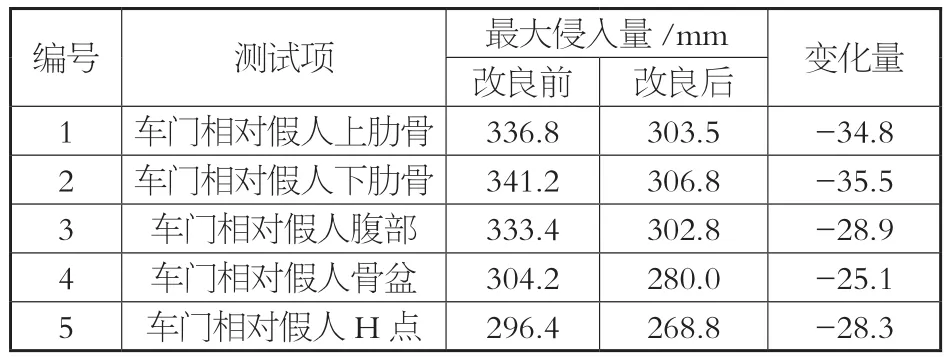

根據2、3章節,對改良后的車門各個測試點開展最大侵入量測試,改良前后各個測試點侵入量對比如表4所示,能夠發現改良后車門各個測試點的侵入量顯著減少,明顯改善了乘客的生存空間。

表4 改良前后車門各測試點最大侵入量對比

5 結語

本文在只改良門檻梁和側門防撞桿的情況下令柱碰的有關侵入量有所下降,因此推測參考文中所述的改良方法對側向構架的其他重要組件開展優化改良,應該會更加明顯的改善柱碰的侵入量和變形方式。

[1]耿炎. 汽車側面碰撞安全性能的改善[J]. 汽車工程師,2016,(09).

[2]武和全,毛鴻鋒,曹立波. 汽車側面碰撞車門可靠性優化設計[J]. 公路交通科技,2016,33(08).