基于abaqus的板材多點成形起皺缺陷的數值模擬

李志強,溫煜,劉明利

(機科發展科技股份有限公司,北京 100044)

1 多點成形技術簡介

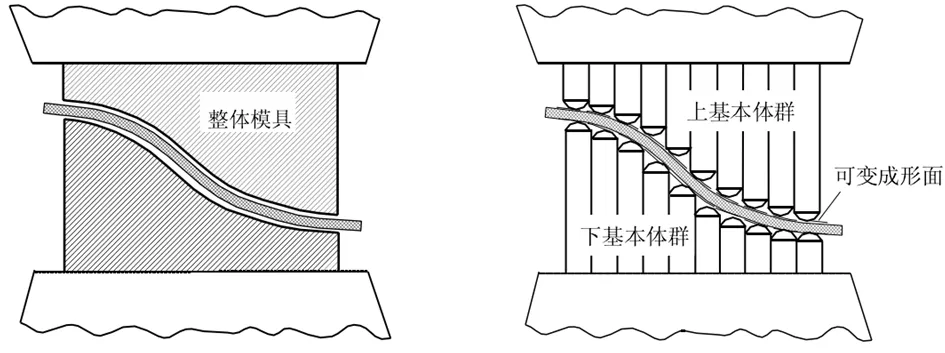

傳統的板材成形方式是通過整體模具沖壓成形,一套模具只能成形一種產品。而多點成形技術的核心思想就是用排列有序的基本體群來代替整體模具成形,如圖1所示。這些基本體的高度是可以任意調節的,經過調形后,形成需要的曲面,然后進行沖壓成形,通過將曲面信息輸入到計算機中,系統自動完成基本體沖頭高度的調節,針對不同曲率的曲面,僅僅只需調節沖頭高度,便可形成一個新的曲面。因此這一套設備可成形多種不同的曲面,具有柔性的特點,稱之為多點柔性成形。

圖1

2 板材起皺缺陷分析

起皺是板材成形的常見缺陷,無論是整體模具成形,還是多點模具成形,都易產生起皺。而且起皺對板材成形精度影響很大,是必須要解決的問題之一。起皺實際上是板材受到切向壓應力的作用,產生了受壓失穩,這一點與壓桿失穩很像,當切向壓應力超過板材能承受的最大壓應力時,就可能產生起皺。

一般來說,對于起皺缺陷,最常見的解決方案是使用彈性墊與壓邊圈,它們作用的共同特點是增加對板材的法向約束,使其厚度方向不再容易失穩。但是對于彈性墊的厚度及壓邊力大小的控制,很難通過理論計算去設計,隨著計算機技術的不斷發展,有限元技術開始被越來越多的應用在板材成形的數值模擬過程中。

3 有限元模型的建立

3.1 材料參數

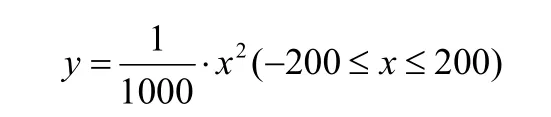

本文研究對象為單曲率拋物面,其曲面方程為:

無壓邊成形時,板材大小為440mm×440mm,有壓邊圈輔助成形時,板材大小為550mm×550mm,其中壓邊圈的寬度為30mm。基本體群數量為11×11,基本體沖頭半徑為20mm,對于彈性墊,將其簡化為線彈性模型。彈性模量為100MPa,泊松比0.49,密度為1150kg/m3。對于壓邊圈及基本體群,將其設定為剛體,即不會發生變形。圖2為帶彈性墊的裝配體模型,圖3為帶壓邊圈的裝配體模型。

3.2 網格劃分

網格劃分的好壞對有限元分析結果的精度有很大影響。在網格劃分的過程中有兩點值得注意,一是網格疏密的選擇,對于我們不關心或者影響很小的部分,網格可以劃分的疏一點,加快計算機處理速度。對于應力集中的部位,網格應該劃分的密一些。二是單元的選擇。Abaqus具有豐富的單元庫,可以模擬大部分工程材料的特性。以本文所用的模型來舉例,對于薄板,我們采用S4R殼單元來成形,因為我們最關心的是板材的應力應變情況,故網格要密一些,對于彈性墊,選擇的是C3D8R實體單元,我們并不關心它的受力情況,但也不宜劃分的過疏,對于壓邊圈和基本體群,將其定義為離散剛體,對于離散剛體來說,其是不會變形的,所以理論上來說可以不劃分網格,但實際上不劃分會導致結果不收斂,所以我們盡可能將網格劃的疏一些,以加快計算速度,單元選擇R3D4的剛體殼單元。

圖2

圖3

3.3 邊界條件設置

有限元模擬中,邊界條件的設定是必不可少的過程。所謂邊界條件,就是限制有限元模型某組件的自由度或者設置其運動條件。邊界條件大體上分為兩種:一是限制位移的邊界條件,二是限制載荷的邊界條件。本文所研究的多點柔性模具沖壓成形,下基本體群是保持固定不動的,而上基本體群起到沖壓的作用,其運動方式可通過位移或者壓力來控制,位移控制就是給定一個位移,在分析步的時間結束的同時,基本體群位移到指定的位置。而壓力控制就是給定一個變化或者恒定的力,來控制基本體的沖壓速度。由于壓力值不易控制,且會隨著時間不斷變化,因此本文采用位移—時間曲線控制基本體群的運動,即在邊界條件中給出基本體群參考點在某個自由度上的位移值。在成形過程中,下基本體群保持固定不動,約束所有的自由度。上基本體群作為整體約束除形成方向平移以外的所有移動和轉動自由度,初始位置不與板料發生干涉。

3.4 接觸的定義

接觸的設置對模型建立的正確與否至關重要。對板料和彈性墊沒有施加約束,是因為在建模過程中對板料和彈性墊定義了接觸約束。采用主從面算法確定接觸點對,通常將模具等剛性模型的接觸表面定義為主面,而將板料、彈性墊等彈塑性或彈性模型的接觸表面定義為從面,將各組成零件(如板料與彈性墊、彈性墊與模具)之間的接觸均定義為自動面-面接觸,這種接觸類型能夠自動確定殼單元的接觸表面方向,對于物體表面有大量相對滑移時很有效,常用于接觸面積較大的物體表面之間的接觸。在成型中設置4個接觸對,板料與上、下彈性墊各構成一個接觸對,上下彈性墊又分別與上下基本體之間構成一個接觸對。

在板材多點沖壓成形過程中,上下基本體群與板材接觸,將壓力施加在板材表面,完成整個沖壓過程。上下基本體群與工件之間的接觸很復雜,屬于非線性問題,而且這種接觸方式對板材多點成形數值模擬結果影響很大。有限元軟件可以設置使用罰函數法來解決這類非線性的復雜接觸問題。罰函數法的原理是:每一分析步檢查接觸的點與主面之間的力,該接觸力的大小與穿透深度及主表面的剛度成正比,稱該力為罰函數。在有限元模型建立過程中,對于基本體群與板材及彈性墊,彈性墊跟板材之間,壓邊圈與板材之間的接觸條件采用罰函數法進行接觸處理。

3.5 摩擦的定義

板料與基本體之間,板料與壓邊圈之間存在著摩擦,這種摩擦影響著板材的成形結果,研究表明摩擦力與以下的參數有關:正壓力、滑動速度、材料特性、表面粗糙度等。因此摩擦模型的選取對結果正確與否有很大影響,本文選用庫倫摩擦模型。

在多點成形過程中,由于在多點模具和板料之間引入了彈性墊,板料和彈性墊表面接觸,彈性墊與沖頭群相接觸,在接觸面之間存在著摩擦作用,該摩擦力隨著成形過程的進行不斷發生變化,因此摩擦系數的設定對板材的成形結果有很大影響。研究表明,板料和彈性墊之間的摩擦系數為0.1,彈性墊和多點模具之間的摩擦系數取0.2是較為合適的。

4 分析結果

4.1 板厚對起皺的影響

我們可以通過abaqus后處理進程中的厚向應變sth圖來判斷是否起皺以及起皺的劇烈程度。厚向應變反應的是板材厚度的變化,當產生起皺缺陷時,板材厚度應該會發生增厚或減薄的現象。

板厚1mm時的厚向應變如圖4所示。

板厚2mm時的厚向應變如圖5所示。

圖4

圖5

板厚5mm時的厚向應變如圖6所示。

圖6

通過厚向應變云圖可以發現,隨著板厚的增加,皺紋的長度明顯縮小,同時嚴重起皺部位的數量在減少,與在前面的理論分析中,我們得到在板厚增加時,可以抑制起皺的結論相符。但在板厚5mm時,在不使用任何措施的情況下,起皺的現象仍然存在。由于我們設置的分析步的時間是0.1s,通過觀察整個板材的成形過程,發現在成形時間到0.85s時,板材的應變云圖如圖7所示,也即板材變形程度80%~90%時,我們可以發現起皺還沒產生,此時板材的曲率半徑是比我們預成形的板材曲率半徑大,也就是說,在板厚合適,曲率合適的情況下,板材是存在一個不起皺極限的。在不施加外在條件的情況下,是可以不產生起皺的。

4.2 彈性墊對起皺的影響

彈性墊厚度5mm時的厚向應變如圖8所示。

圖7

圖8

彈性墊厚度10mm時的厚向應變如圖9所示。

圖9

彈性墊厚度15mm時的厚向應變如圖10所示。

圖10

使用彈性墊后,從厚向應變云圖中可以看出,隨著彈性墊厚度的增加,板材起皺現象越來越弱,在彈性墊僅有5mm時,抑制起皺的效果已相當明顯,此時最大的皺紋的高度差僅0.001m,可以認為起皺幾乎不存在。我們根據前面的成形結果,取板材起皺最劇烈的一條路徑進行是否使用彈性墊的厚向應變對比,選取的路徑如圖11所示,其對比結果如圖12所示。圖中黃色線條為不使用彈性墊時板材的厚向應變情況,紅色線條為使用彈性墊時板材的厚向應變情況。從圖中可以很明顯的看出彈性墊對起皺的抑制作用,在使用彈性墊后,板材厚度的波動幾乎為0。

圖11

圖12

4.3 壓邊力對起皺的影響

從應力結果云圖可以看出,采用壓邊圈限制兩側板材的豎向位移可以略微減輕表面壓痕的缺陷。需要說明的是,在這次沖壓成形中,雖然放置了壓邊圈,但并未設置壓邊力,邊界條件設定的是固定壓邊圈,即壓邊圈全程保持不動。其意義在于我們需要求出使壓邊圈保持不動所需的最小壓邊力,在成形過程中,壓邊圈所受的支反力如圖13所示,初始階段沖頭未與板材接觸,故反力為零,隨著沖壓的進行,壓邊圈所受的壓力越來越大,最大值大約為8000kN,需要注意的是,這里的8000kN,并非實際成形我們需要施加的壓邊力,我們設置了成形時間為0.1s,保證了成形效果準確的同時,大量縮短了計算機處理的時間。根據前文設置的壓邊圈的大小,計算出最小壓邊力。壓邊圈的面積為5002?4402=56400 mm m2,在8000kN的作用力下,壓邊圈所受的壓力大概為142MPa 。

在不施加壓邊力,僅固定壓邊圈的工況下,板材的厚向應變如圖14所示。

圖13

圖14

經過反復測試,當壓邊力增大到500MPa左右時,板材的成形效果最好,其厚向應變如圖15所示。

圖15

從厚向應變云圖的結果對比來看,在固定壓邊圈而不施加壓邊力的情況下,我們可以發現比起單純沖壓情況下,皺紋長度縮短,同時嚴重起皺部位基本消失。隨著壓邊力的增大,成形效果越好,起皺基本消除。中間部分板材較薄,兩側被壓邊圈限制的板材較厚,是符合實際情況的。可見壓邊圈對抑制起皺是有效果的。

5 結語

板材越薄,起皺現象越明顯。壓邊圈的設置可以很明顯的降低起皺缺陷,但是對壓邊力有要求,壓邊力過低會導致起皺現象依舊存在,壓邊力過大,又會使板材流動性變差,有拉裂的可能,合理的壓邊力可以降低起皺。彈性墊也可以明顯改善起皺帶來的缺陷,原因是彈性墊可以為板材帶來法向約束。板材的起皺是在成形后期產生的,也就是板材是存在不起皺的極限曲率的。

[1]周朝暉.多點成形中彈性墊作用的數值模擬研究[D].吉林:吉林大學,2006.

[2]陳婷.桿系柔性成形模具及板料沖壓成形關鍵技術[D].江蘇:揚州大學,2008.

[3]孟凡中.彈塑性有限變形理論和有限元方法[M].北京:清華大學出版社,1985.