熔鋅爐自動投料及自動碼垛生產(chǎn)線的改造

馬福元,馮旭輝

(西部礦業(yè)股份有限公司,青海 西寧 810000)

1 前言

熔鑄車間是我公司60kt/a鋅濕法冶煉系統(tǒng)的最后一道工序,這個工序主要是將鋅片原料加入熔鋅爐,利用熔鋅爐的電熱轉(zhuǎn)化將鋅片熔化,用直線鑄錠機澆鑄成錠,然后通過碼垛,打包計量后標識入庫。這個工序的主要技術裝備有熔鋅爐和直線鑄錠機,其設備的主要操作以人工來實現(xiàn)。我公司為了實現(xiàn)的自動化操作,對生產(chǎn)線進行了技術改造,通過改造后使用效果非常好。

2 改造前的狀況

我公司目前熔鋅爐投料操作,是員工用鋼釬向爐內(nèi)撬推析出鋅片,不僅操作困難,而且不容易保證鋅片加入的持續(xù)與均衡,增加了加料時對電爐的沖擊力,導致感應體使用壽命縮短;碼錠操作采用純?nèi)斯ごa垛,每塊鋅錠約25kg,每班產(chǎn)量90噸,意味著12小時內(nèi)要將3600塊約250℃的鋅壘成錠垛,工作量較大,環(huán)境溫度也高,尤其在炎熱的夏季,員工很容易中暑,給員工的身體帶來傷害;改造前直線鑄錠機冷卻裝置是機上的3臺1.1kW軸風機,由于冷卻效果差,冷卻后的鋅錠的溫度仍然有250℃左右,高溫導致鋅錠物理表面質(zhì)量差,同時加劇了鑄錠模的氧化,縮短了使用壽命。

3 技術改造內(nèi)容

針對改造前的實際狀況,我公司技術人員在現(xiàn)有的工藝條件下進行了一系列的自動化改造,主要體現(xiàn)在以下兩個方面。

3.1 進料操作的自動化改造

將原來的人工操作進料改為液壓自動加料機,可收縮自如的進料推板,進料厚度設計點調(diào)節(jié),每次進料按照工藝要求和生產(chǎn)實際,調(diào)節(jié)進料厚度。保證了鋅片加入的持續(xù)與均衡,減輕了加料時對電爐的沖擊力,確保了電爐使用壽命。

3.2 直線鑄錠機的改造

主要將現(xiàn)有23.5米的直線鑄錠機拆除,新裝一臺17.46米的水冷式爬坡鑄錠機。

3.2.1 鑄錠機結(jié)構(gòu)

直線鑄錠機由雙勺舀鋅裝置、尾輪及張裝裝置、機架、錠模組、傳動裝置、打印裝置、風冷裝置、水冷裝置、脫模裝置、頭輪裝置組成。

3.2.2 主要原理

通過自動加料機向感應爐連續(xù)均勻加料后,由感應電爐經(jīng)雙勺舀鋅裝置將鋅液(~480度)注入到移動中的錠模內(nèi),鑄模內(nèi)鋅液經(jīng)風冷結(jié)合模底噴水冷卻而凝固成鋅錠,并在鑄錠機頭部附近被打上印記,再通過脫模裝置與鑄模脫離。

3.2.3 控制說明

直線鑄錠機控制包含澆注裝置控制和直線鑄錠機本體控制兩部分。

3.2.3.1 澆注裝置

澆注采用單勺舀鋅澆注。由安裝在鑄錠機上的兩個行程開關控制舀鋅電機的啟動,安裝在舀鋅機構(gòu)的行程開關控制電機的停止。

鑄錠機線上安裝有“舀鋅機構(gòu)啟動”行程開關。舀鋅電機上安裝有“舀鋅機構(gòu)停止”開關。

3.2.3.2 鑄錠機

鑄錠機由變頻器控制,可通過調(diào)節(jié)變頻器輸出頻率改變鑄錠機運行速度。

操作方式:鑄錠機通過現(xiàn)場操作箱控制(參見圖1)。操作箱設有“手動/自動”切換按鈕,點按該按鈕可使系統(tǒng)在“手動狀態(tài)”和“自動狀態(tài)”間切換。

3.2.3.3 冷卻風扇

鑄錠機生產(chǎn)線上裝有兩臺1.1kW冷卻風扇。風扇和鑄錠機同步啟停。

3.3 碼垛操作自動化改造

根據(jù)實際需要增加一套自動碼垛機組。

3.3.1 機組的主要構(gòu)成

錠塊輸送輥道、錠塊編排裝置、碼垛裝置、錠垛輸送機及電控系統(tǒng)五大部分組成。

錠塊輸送輥道由落錠輸送輥道、中間輸送輥道;錠塊編排裝置由推錠一、回轉(zhuǎn)平臺 、錠塊編排平臺、推錠二、推錠三、液壓站;碼垛裝置由機架、油缸、導向裝置、小車、吊斗等組成;錠垛輸送機由鏈條及錠垛支撐裝置、機架、頭輪裝置、尾輪裝置、驅(qū)動裝置組成;電控系統(tǒng)由電控柜、操作臺、光電開關、接近開關等組成。

3.3.2 工作原理

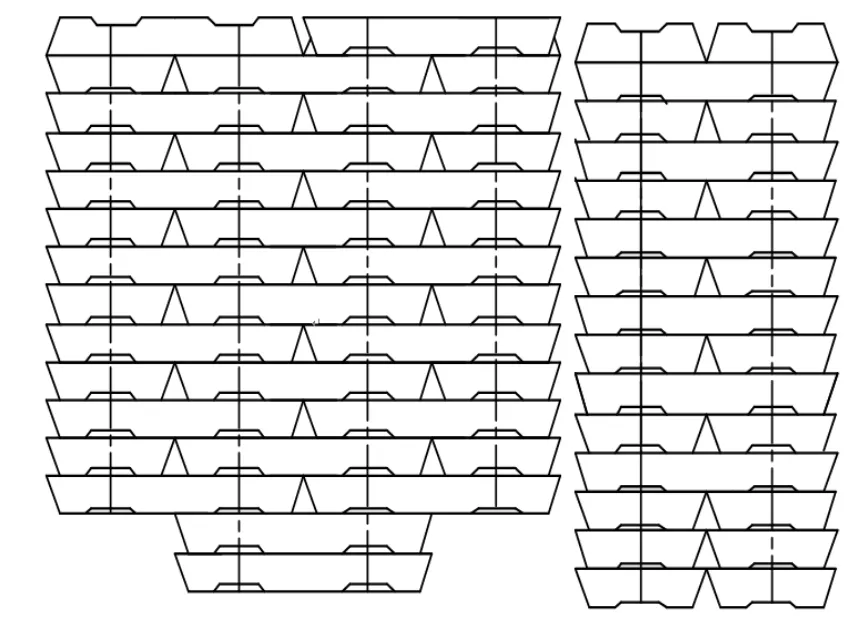

脫模后的鋅錠掉落到錠塊輸送輥道上,經(jīng)過錠塊輸送輥道送往錠塊編組平臺上,并繼續(xù)被推入回轉(zhuǎn)平臺上,錠塊編組平臺按每層鋅錠排列要求在回轉(zhuǎn)平臺旋轉(zhuǎn)排列,由推錠裝置將鋅錠塊送往堆垛裝置吊斗上,進行分層堆碼,按每垛56塊錠往復進行。為方便叉車搬運,第一二層每層兩塊鋅錠,第三至十三層每層四塊鋅錠按不同程序指令被編成一層。奇數(shù)層與偶數(shù)層的排列是不同的,每十五層為一垛(堆碼方式見圖2)。堆碼一垛后,錠垛輸送機運行一個垛位,在錠垛輸送機上穿好0.9×32mm鋼帶再用天車將錠垛從機組運出。除了扒皮及錠垛轉(zhuǎn)運、錠垛捆扎須人工操作外,其余過程全部為自動化操作。鋅錠垛在車間堆場放置10小時以上,再由人工將鋼帶捆扎牢固。

圖1 鑄錠機操作箱

圖2 鋅錠堆碼方式圖

3.3.3 控制說明

(1)錠傳送及廢錠推出

①錠傳送:錠傳送輥道一(落錠輥道),其啟停和鑄錠機同步。

自動啟動,錠傳送二電機啟動,錠傳送開始運轉(zhuǎn),當電機有故障時將停止運轉(zhuǎn)并報警。

錠塊從鑄錠機上掉落到錠傳送輥道一,通過錠傳送一輥道的固定翻錠機構(gòu)后,落至錠傳送輥道二。在錠傳送輥道二的末端裝有“待料檢測光電開關”。如果此時推錠一油缸或翻錠機構(gòu)或加緊機構(gòu)沒有回位或者檢測到推錠一還有錠塊沒有推出(含位置正常與不正常),錠傳送二電機M4停止,錠塊停留在該位置,等待狀態(tài)允許后重新啟動。

②廢錠推出:在碼垛系統(tǒng)處于“自動狀態(tài)”時,錠塊從直線鑄錠機上下來傳送至錠傳送輥道二,由操作人員觀察錠塊情況。當發(fā)現(xiàn)錠塊屬于廢錠時,在鋅錠進入廢錠推出裝置前,踩下“廢錠確認”開關(腳踏開關),即在PLC中將該錠塊標記為廢錠。當該標記后的廢錠繼續(xù)傳送到廢錠推出裝置時,“廢錠檢測”光電開關檢測到該錠塊,廢錠推出氣缸動作,將該錠推出輥道。

(2)翻錠和推錠

①翻錠。

原位狀態(tài):翻錠缸原位,夾緊缸松開到位。

翻錠裝置包括翻錠缸和夾緊缸。翻錠計數(shù)根據(jù)推錠一計數(shù)生成,當推錠一計數(shù)為40、41、42、43,待推錠一有料檢測再次檢測到有錠時(即第41、42、43、44錠來到時)程序執(zhí)行翻錠。

當“推錠一有料檢測”檢測到錠塊并且維持0.2S后該錠塊才被最終確認。根據(jù)計數(shù)該鋅錠需要被翻錠時,首先推錠一伸出稍許(伸出長度可通過觸摸屏設置),使落至翻錠平臺的鋅錠位置合適,推錠一縮回處于等待狀態(tài)。然后夾緊缸縮回,加緊鋅錠,夾緊缸加緊動作持續(xù)0.5s表明夾緊完成,翻錠缸動作翻錠;待翻錠到位檢測開關持續(xù)0.3s表明翻錠完成,此時夾緊缸松開;夾緊缸松開動作持續(xù)0.3s表明放錠完成,隨后夾緊缸再次夾緊,翻錠缸回旋至原位,夾緊缸再次松開。待翻錠原位檢測開關有信號且夾緊缸處于松開狀態(tài)表明整個翻錠動作完成,此后程序引導推錠一動作。

②推錠一。

原位狀態(tài):推錠一油缸縮回到位。

錠塊從錠傳送輥道二經(jīng)過“待料位置檢測”光電開關后到達推錠一推錠平臺,“推錠一有料檢測”檢測到錠塊并且維持0.2s后錠塊才被最終確認。

如果該錠塊無需翻錠,則當加緊機構(gòu)、翻錠機構(gòu)和推錠二都在原位,且推錠二不處在推錠等待狀態(tài)時,推錠一推錠。推錠到“前進停止位置”后油缸自動縮回,回到“推錠一回退停止位”。

如果該錠塊需要翻錠,則推錠一等待,直到翻錠完成,各狀態(tài)都已回到位后才能動作。

當推錠一前進到位時,推錠一計數(shù)加1。該計數(shù)作為翻錠、推錠二和回轉(zhuǎn)的基準計數(shù),顯示在屏上,并可根據(jù)實際情況進行預置。

③推錠二、回轉(zhuǎn)。

原位狀態(tài):推錠二油缸縮回到位;回轉(zhuǎn)油缸伸出到位。

推錠一推過來的錠塊根據(jù)編碼規(guī)則選擇回轉(zhuǎn)或在推錠二位置等待或直接由推錠二推出。

第一層、第二層以及后續(xù)雙數(shù)層的錠塊:推錠一推過來兩塊后由推錠二推出到推錠三位置。第一層推錠二推錠一次完成一層,其它層推錠二連續(xù)推錠兩次完成一層。

從第三層開始的奇數(shù)層: 該層第一塊錠推到推錠二位置后,回轉(zhuǎn)缸縮回,回轉(zhuǎn)臺帶動錠塊旋轉(zhuǎn)90°,然后推錠二推出,到位后自動縮回。推錠二縮回時回轉(zhuǎn)缸自動伸出復位。第二、三塊錠時回轉(zhuǎn)臺不動作,待兩塊錠塊到位后由推錠二一次推出。第四塊錠的動作如第一塊錠。

④推錠三。

原位:推錠三縮回到位。

第十二層在推錠二完成一次推錠動作后,推定三自動推錠;其余各層,當“推錠三有料檢測”光電開關檢測到有料并且推錠二回到原位后,推錠三推出。

(3)堆碼裝置

原位狀態(tài):推車缸縮回到位,升降缸下降到位,抽板缸縮回到位,錠垛輸送機停在錠垛停止位。

放錠:推錠三推錠后檢測到回到原位,升降缸上升。升降缸上升到位,推車缸推出。推車缸推出到位且碼堆停止位有信號,升降缸下降。升降缸下降到位(接近開關動作),升降缸下降停止,抽板缸抽出,將錠塊放置于錠垛輸送機上。

返回:抽板缸伸出指令發(fā)出數(shù)秒后(時間必須在觸摸屏上預置),升降缸上升。升降缸上升到位,抽板缸縮回,同時推車缸縮回。如果已經(jīng)放置12層,當推車缸縮回到位時,錠垛輸送機開始運行,當運行至下一個碼堆停止位或者“錠垛運行時間”到時停止。

抽板缸和推車缸都縮回到位后,升降缸下降,光電開關動作,下降停止,完成一個動作周期,等待下一層錠。抽板缸縮回時進行層計數(shù)。

(4)錠垛輸送機

原位:碼堆停止位有信號。

當鋅錠已經(jīng)放置12層,在推車缸縮回到位時,錠垛輸送機開始運行,當運行至下一個碼堆停止位或者“錠垛運行時間”到時停止。

觸摸屏設有錠垛運行時間,以保證鑄錠機在沒檢測到停止位時也能停下。

當錠垛輸送機上的“堆碼堵料預警”光電開關有信號時,操作臺報警,提醒趕快將輸送機上的錠垛搬走;當“堆碼堵料極限位”光電開關有信號時,錠垛輸送機將禁止運行。

動作指令:層計數(shù)為12,升降缸升到上升極限同時推車缸回退到位。

手動狀態(tài):觸摸屏自保啟動,到達碼堆停止位后停止;“手動/自動”狀態(tài)變化時運行停止。

4 效果體現(xiàn)

通過自動化改造后效果主要體現(xiàn)在工人的勞動強度大大降低,人員配置將從原有每班15人降至每班10人,可減員5人;鑄錠模使用壽命由以前的每年更換一套可延長至兩年以上更換一套;通過改造熔鋅爐直收率有很大的提高,鋅錠的物理外觀也有了很大的提高;電耗降至115kW·h以下。

5 結(jié)語

熔鑄車間是鋅錠產(chǎn)品的生產(chǎn)車間,其自動化程度的高低直接決定產(chǎn)品質(zhì)量和加工成本。我公司通過技術改造做到了減員增效,改善了生產(chǎn)環(huán)境,提高了產(chǎn)品質(zhì)量,促使企業(yè)在市場上的競爭力大幅提高,自動化生產(chǎn)是我們企業(yè)未來發(fā)展的方向。

[1]靳哲.PLC的原理及應用[J].北京師范大學出版社,2008.

[2]蔡鶴皋.機電一體化技術手冊[M].北京機械工業(yè)出版社,2000.

[3]張宏友.液壓與氣動技術[M].大連理工大學出版社,2009.