固體軌控發動機針栓噴管熱化學燒蝕特性

代曉松,王一白,劉 宇,常 桁,趙宇輝

(1.北京航空航天大學 宇航學院, 北京 100191; 2.北京機電工程研究所, 北京 100074)

固體軌控發動機是推力可調針栓噴管(Pintle Nozzle)技術的具體應用,是一種喉栓式固體火箭發動機[1]。喉栓式固體火箭發動機能夠實現固體發動機的可控,即可以根據實際需要調節推力的大小,從多方面提高了飛行器的性能,但隨著高能推進劑和高壓強發動機技術的發展,與常規固體火箭發動機一樣,喉栓式固體火箭發動機仍然面臨著嚴峻的噴管燒蝕問題。(

碳基材料(石墨和C/C)噴管密度低,升華溫度較高,具有優異的抗熱振性能,其燒蝕的物理化學過程極為復雜,包含熱化學燒蝕、燃氣機械沖刷及凝相粒子侵蝕等[2]。其中最主要的是熱化學燒蝕,為噴管內壁面碳與燃氣氧化性組分異相化學反應所致的噴管內壁面退移,其速率由異相反應動力學速率與燃氣氧化性組分向噴管內壁的擴散速率共同決定[3]。

20世紀80年代,Keswani與Kuo[4,5]提出了較為完備的熱化學燒蝕理論模型,包括氣相守恒方程、固相導熱方程及氣-固界面邊界條件。近年來,Acharya與Kuo[6,7]發展了該模型,應用異相反應動力學的研究成果開發出GNEM程序(Graphite Nozzle Erosion Minimization)。Thakre與Yang[2]則采用標準k-ε兩方程湍流模型結合雙層模型的壁面函數法模擬氣相湍流流動,并取實際燒蝕率為兩種控制機制下燒蝕率的最小值,克服了對反應級數為1的限制性要求。

為了準確預示固體軌控C/C復合材料針栓噴管在固體高溫高壓燃氣環境的傳熱及燒蝕規律,本文綜合考慮了燃氣流動、燃氣向固壁傳熱、固相導熱、氧化性組分向壁面擴散、壁面異相化學反應等過程,通過Fluent流體計算軟件進行了流固耦合仿真,得到了固體軌控發動機碳基材料針栓噴管的瞬態溫度分布,研究了噴管與閥桿壁面燒蝕率分布規律以及燃燒室壓強和氧化性組分對燒蝕率的影響規律。

1 數學物理模型

1.1 控制方程

假設燃氣為凍結流,組分為理想氣體,組分擴散遵守Fick定律,不考慮凝相粒子的作用,不考慮輻射換熱的影響,不存在體積力。

1) 氣相控制方程與湍流模型[8]

組分擴散方程:

(1)

理想氣體狀態方程:

(2)

湍流模型采用Realizablek-ε兩方程模型,近壁處理采用增強型壁面函數。

2) 固相控制方程

固相材料二維軸對稱瞬時導熱方程:

(3)

3) 氣-固界面邊界條件

質量平衡:

(4)

組分平衡:

(5)

能量平衡:

(6)

4) 熱化學反應速率

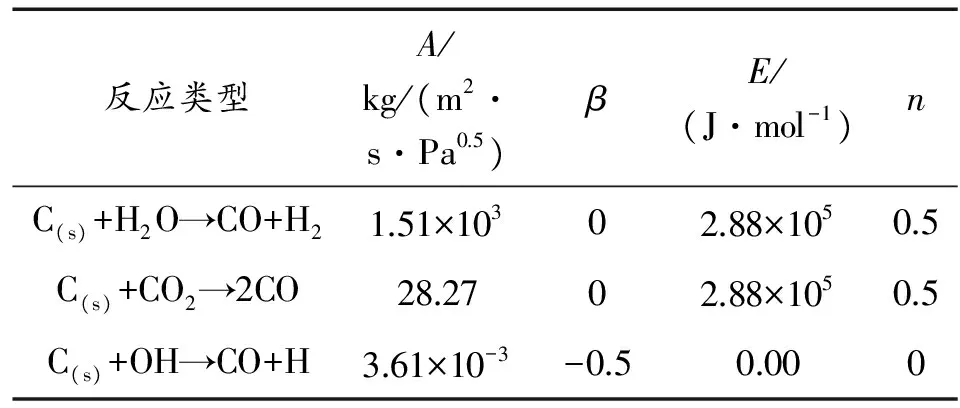

一般固體推進劑燃氣中的主要組分為H2O、CO2、HCl、N2和H2,此外還有少量的OH-、H+,而O+2原子和O2的成分由于燃氣基本屬于富燃氣體可以忽略。由于在任何合理的表面溫度下碳的蒸汽壓都很低,因此燒蝕反應發生在噴管內壁面上,為表面異相化學反應。綜上所述,主要是C與燃氣氧化性組分H2O、CO2、OH反應形成CO[9],燒蝕反應方程式及其動力參數見表1。

表1 燒蝕反應方程式及其動力參數

反應速率根據Arrhenius 定律計算,由反應所致的壁面退移速率就是燒蝕率:

(7)

耦合求解方程(1)~(7),即可獲得湍流邊界層內各物理量的分布,并求得燒蝕率。

1.2 算例驗證

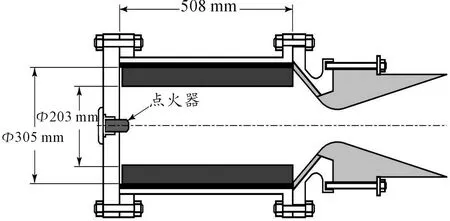

為驗證以上計算方法的有效性與準確性,針對Geisler的70-lb BATES 發動機石墨噴管進行了流固耦合傳熱燒蝕計算,并與試驗數據進行了比較。

圖1為70-lb BATES 發動機。其噴管為石墨材料,推進劑AP/HTPB/Al,端-側面燃燒藥柱,內徑117 mm,外徑305 mm,長508 mm,燃燒時間不大于5 s。噴管喉徑50.8 mm,收斂角45°,擴張角15°,擴張比9.5。石墨材料物性參數ρ=1830 kg/m3,cp=1 050 J/(kg·K),λ=70 W/(m·K)。

圖1 70-lb BATES 發動機結構

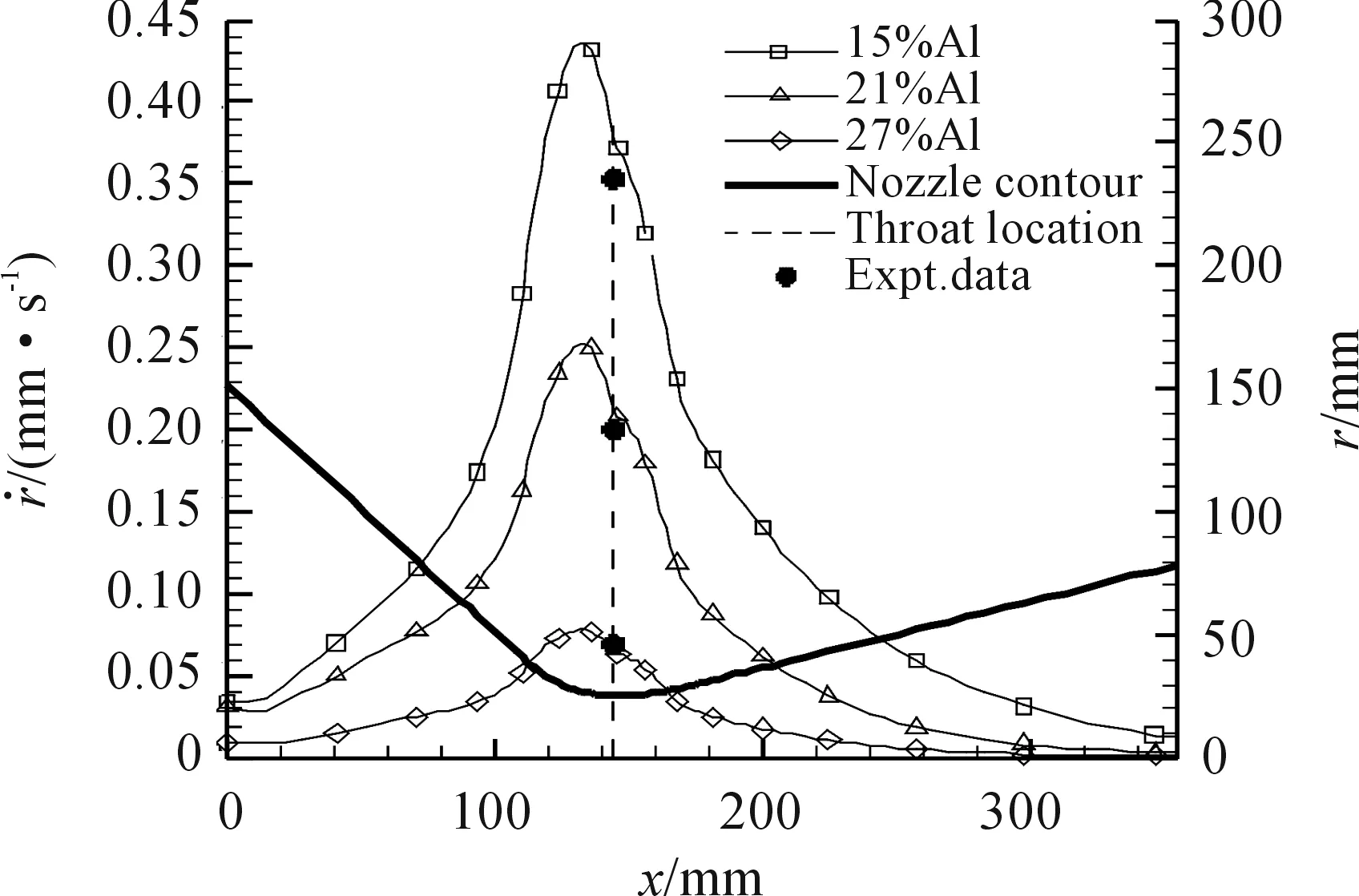

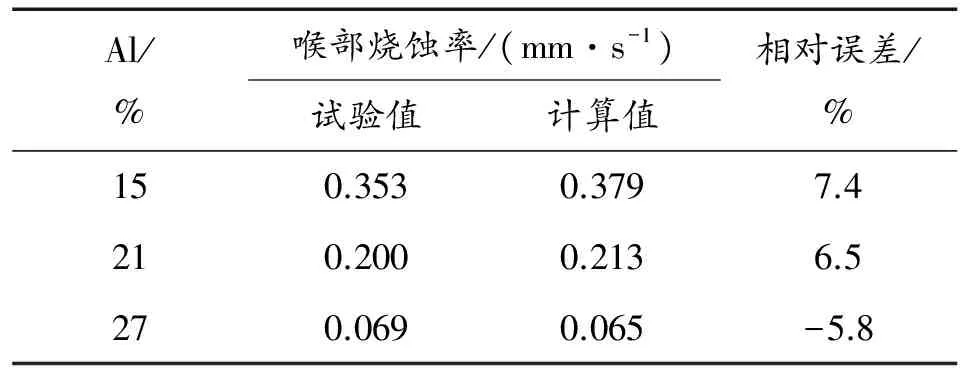

圖2為計算得到的噴管燒蝕率沿軸向的分布和Geisler 的喉部燒蝕率測試結果[10]。

圖2 70-lb BATES發動機噴管燒蝕率沿軸向分布

計算值與試驗值見表2,二者吻合較好,驗證了燒蝕計算方法的有效性。

表2 喉部燒蝕率計算值與試驗值

1.3 物理模型和參數

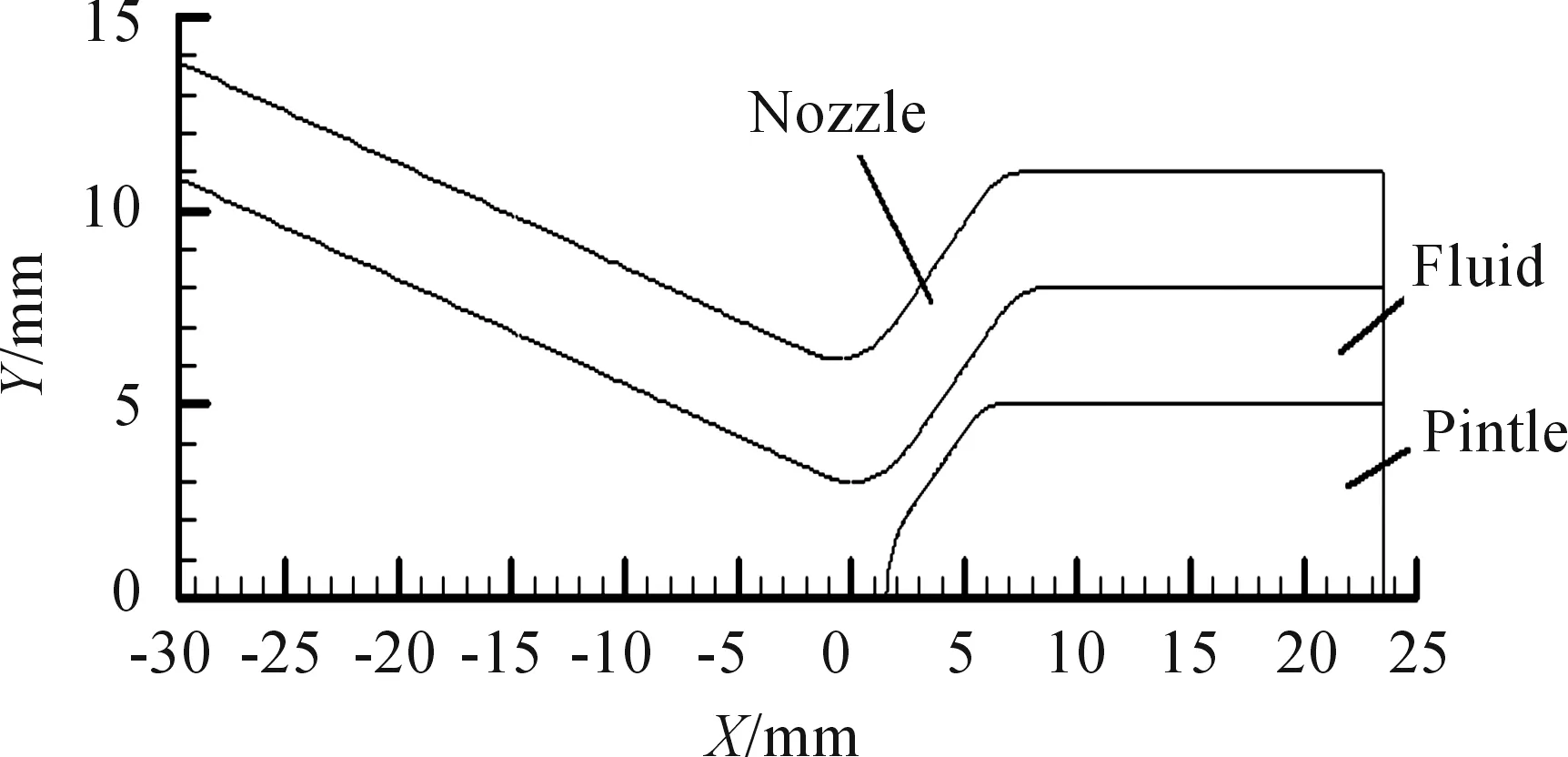

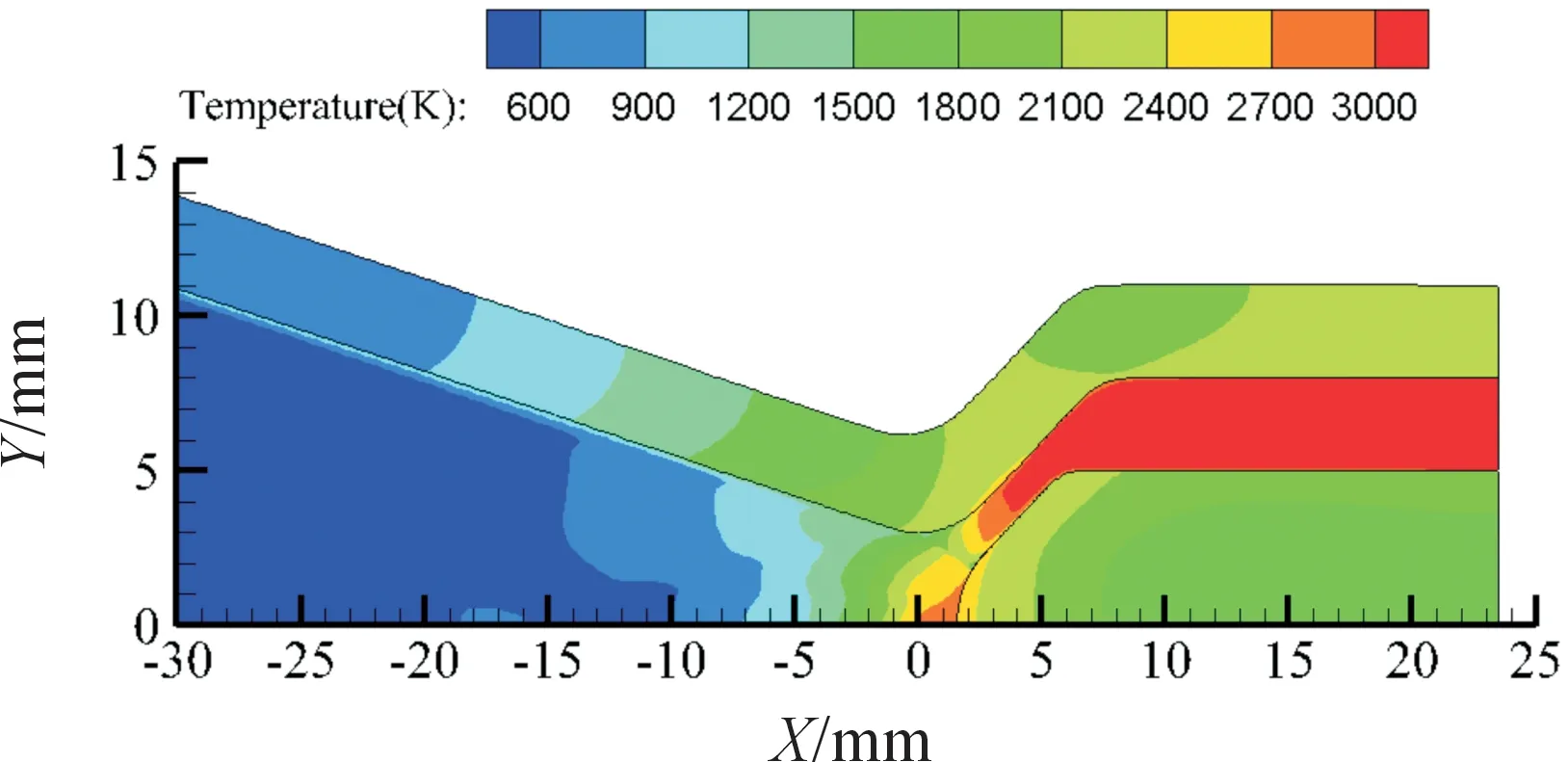

為減小計算量,本文僅考慮噴管開度為100%時的非穩態燒蝕,將計算模型簡化為二維軸對稱模型。簡化后的計算模型如圖3所示。推進劑選擇HTPB/Al,噴管喉徑6 mm,收斂角40°,擴張角15°,擴張比13,燃燒時間7 s,時間步長取1×10-4s。C/C復合材料物性參數ρ=1 900 kg/m3,cs=1 182 J/(kg·K),λs=98.67 W/(m·K)。噴管入口燃氣溫度 3 266 K,壓強8 MPa。

圖3 噴管二維軸對稱傳熱-燒蝕模型

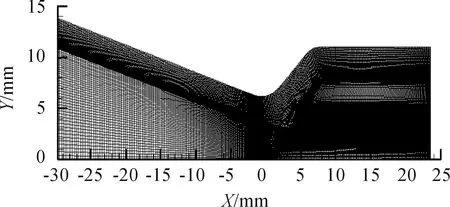

對以上二維軸對稱模型進行網格劃分,如圖4。

使流場近壁面第一層網格y+<1,以精確模擬湍流邊界層內的傳熱傳質。噴管入口設為壓力入口、噴管出口設為壓力出口,噴管內壁及閥桿壁面設為傳熱耦合壁面及異相反應發生壁面,噴管側壁、外壁設為絕熱。

圖4 噴管傳熱-燒蝕計算網格

2 計算結果及分析

2.1 噴管計算結果分析

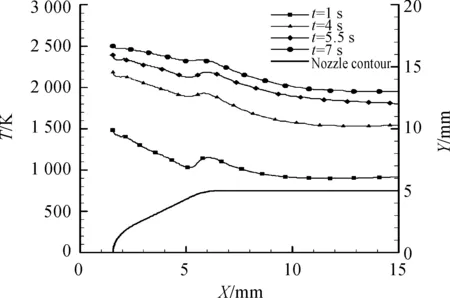

圖5為不同時刻噴管內壁溫度沿軸向的分布。可見,壁溫在上升的過程中,上升速率逐漸減小,這是由于隨噴管內壁溫度升高,燃氣向固相材料的對流換熱不斷減弱。

圖5 不同時刻噴管內壁溫度

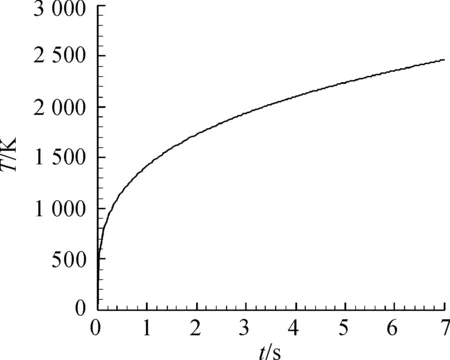

圖6為不同時刻噴管幾何喉部區域(X=2.5 mm)溫度隨工作時間的變化曲線。由于噴管固體壁面較厚,因此在 7 s的工作時間內尚未完全達到穩態傳熱。

圖6 噴管喉部溫度隨時間的變化曲線

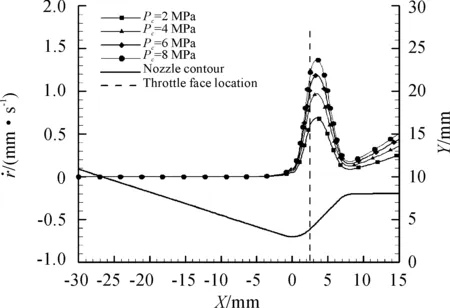

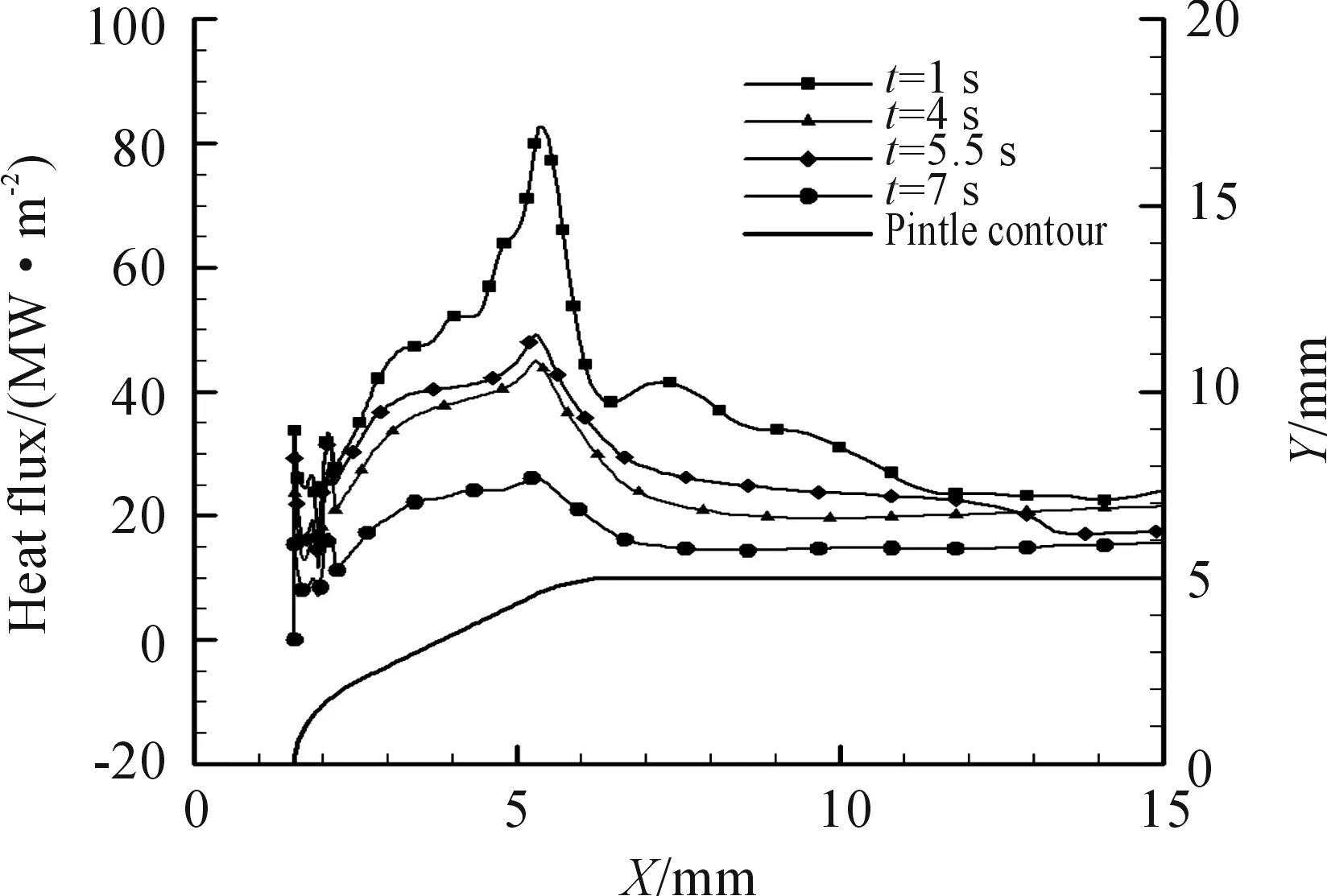

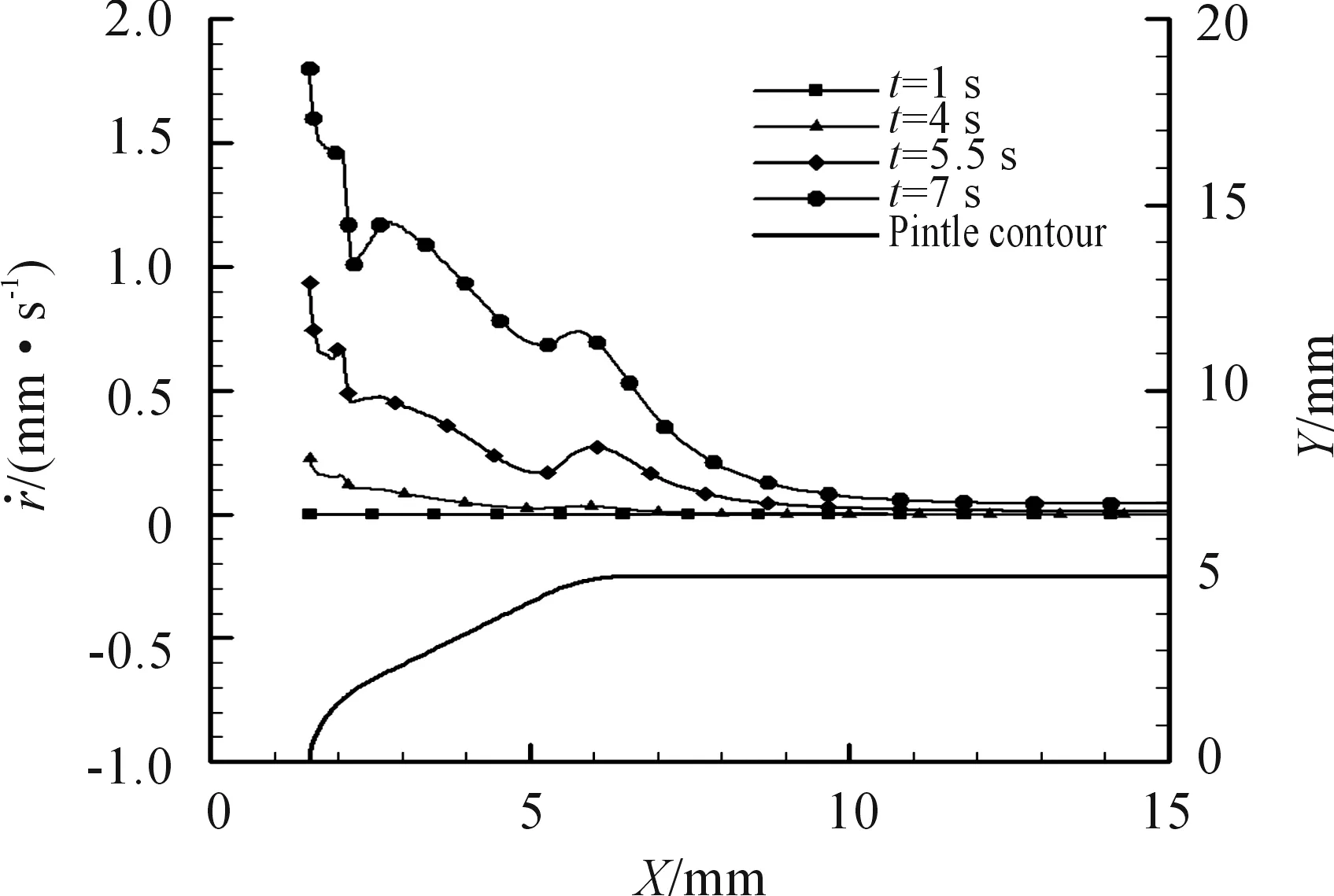

圖7、圖8為噴管內壁熱流密度曲線和燒蝕率沿軸向的分布曲線。可以看出,燒蝕率曲線與熱流密度曲線形狀基本一致,表明燒蝕率的分布遵循熱流密度的分布規律。分析可知,燒蝕率和熱流密度在噴管節流面區域較高,在遠離節流面區域之后則迅速下降。這也再次說明位于噴管收斂段與閥桿頭部之間的節流面,才是推力器的實際喉部位置。燃氣在沿著噴管軸線方向向下游流動的過程中,繼續擴壓增速,速度持續加大,壓強和溫度快速降低,噴管內壁面燒蝕率和熱流密度隨之迅速降低。

圖7 噴管內壁面熱流密度曲線

圖8 噴管內壁面燒蝕率隨時間的變化曲線

另由圖8可看出,燒蝕率的峰值出現在環狀節流面的上游位置,而不是等效喉部的錐形截面上。燒蝕率的這一分布特點是由噴管湍流邊界層流動及傳熱傳質特性所決定的。從收斂段開始,邊界層將逐漸減薄,傳熱速率不斷增大;而在節流面上游某處,邊界層外緣將達到聲速,該處邊界層最薄,燃氣質量流率、熱流密度、組分質量擴散流率均達到峰值,材料的熱化學燒蝕率也最大;之后在擴張段,邊界層又將迅速增厚,傳熱速率也急劇下降。

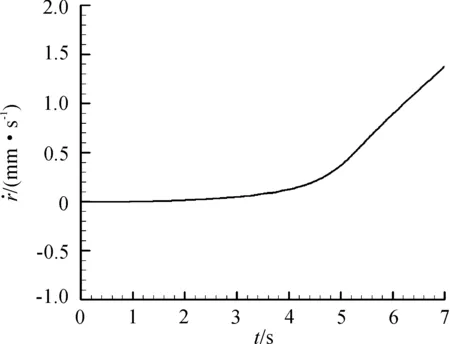

圖9為燒蝕最大值位置(X=4 mm)的燒蝕速率隨工作時間的變化曲線。隨喉襯內壁溫度升高,燃氣向喉襯的對流換熱不斷減弱,使得內壁溫及燒蝕率的上升速度逐漸減小。與溫度變化相似,由于噴管徑向厚度較大,導致當工作時間達到7 s時燒蝕率仍未達到穩態變化。分析整個傳熱燒蝕過程,燒蝕率隨傳熱過程的進行逐漸增大,當時間為7 s時,達到工作期間的最大燒蝕率1.375 mm/s。

2.2 閥桿計算結果分析

圖10為不同時刻閥桿內壁面溫度沿軸向的分布曲線。與噴管溫度變化相似,閥桿壁面溫度在上升的過程中呈現出上升速率逐漸減小的特點。閥桿內壁面溫度的最大值位于桿頭和節流面處,一方面因為桿頭處流場存在的回流區(見圖11),溫度較高,另一方面是由于節流面流動速度快,加劇了熱對流,使熱流密度增大。

圖9 喉部入口處燒蝕率隨時間的變化曲線

圖10 不同時刻閥桿壁面溫度分布曲線

圖11 閥桿頭部回流區示意圖

圖12和圖13分別為閥桿內壁熱流密度和燒蝕率沿軸線的分布曲線。分析可知,由于閥桿頭部頂端的回流區存在著高溫高壓,因此該區域的燒蝕率較為嚴重(1.79 mm/s);而與噴管燒蝕相似,在節流面上游位置,燃氣速度增加,傳熱速率不斷增大,材料的熱化學燒蝕率也隨之不斷增大。從圖中也可以看出,閥桿的壁面燒蝕率在t=7 s時達到1.79 mm/s,可見7 s的工作時間內,C/C材料閥桿將由于燒蝕而使得型面失真,喪失原有功能,這是設計中必須考慮的問題。

2.3 熱化學燒蝕影響因素分析

本文主要研究了燃燒室壓強和燃氣的氧化組分含量對熱化學燒蝕率的影響。由于噴管和閥桿的計算結果所反映出的基本規律相同,下文僅就噴管固相材料的熱化學燒蝕展開分析。

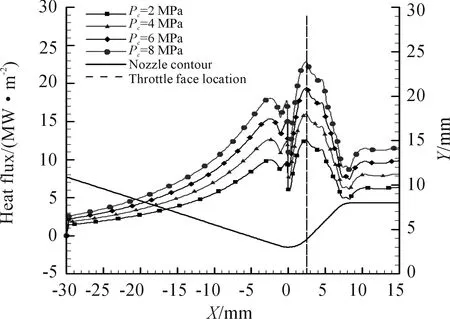

1) 壓強對熱化學燒蝕的影響

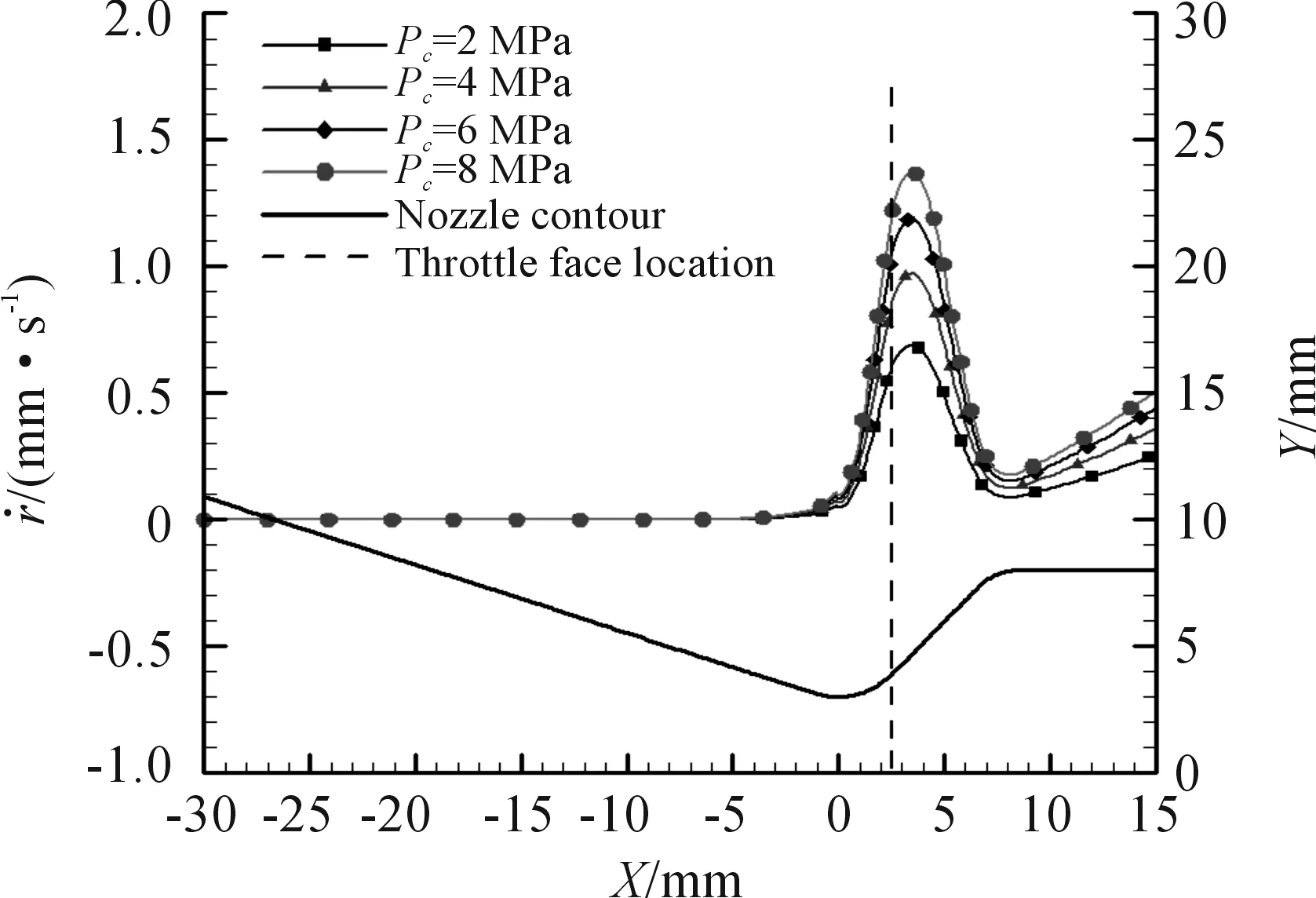

本文計算了pc分別為2、4、6、8 MPa時的噴管燒蝕率及內壁熱流密度,結果見圖14、圖15。由于發動機燃燒室壓強變化對燃燒室溫度及燃氣組分質量分數的影響有限,因此對上述工況的計算中皆采用相同的入口溫度、組分質量分數。

由圖中看出,入口總壓導致流場內壓強分布變化是影響燒蝕率的重要因素。噴管壓強升高時,流量密度增加,對流換熱及質量傳輸增強;流動雷諾數增加,邊界層變薄,燃氣向壁面傳熱、氧化性組分向壁面擴散的阻力降低;壁面異相化學反應速率增大。這些因素都將導致較高的固相材料燒蝕率。由圖可以看出,內壁面熱流密度與燒蝕率分布趨勢始終保持一致。隨著噴管內流場燃氣壓強的增大,燒蝕率和壁面熱流密度保持線性增長。

圖12 閥桿壁面熱流密度分布曲線

圖13 閥桿壁面燒蝕率分布曲線

圖14 不同壓強下噴管壁面熱流密度

圖15 不同壓強下噴管壁面熱化學燒蝕率

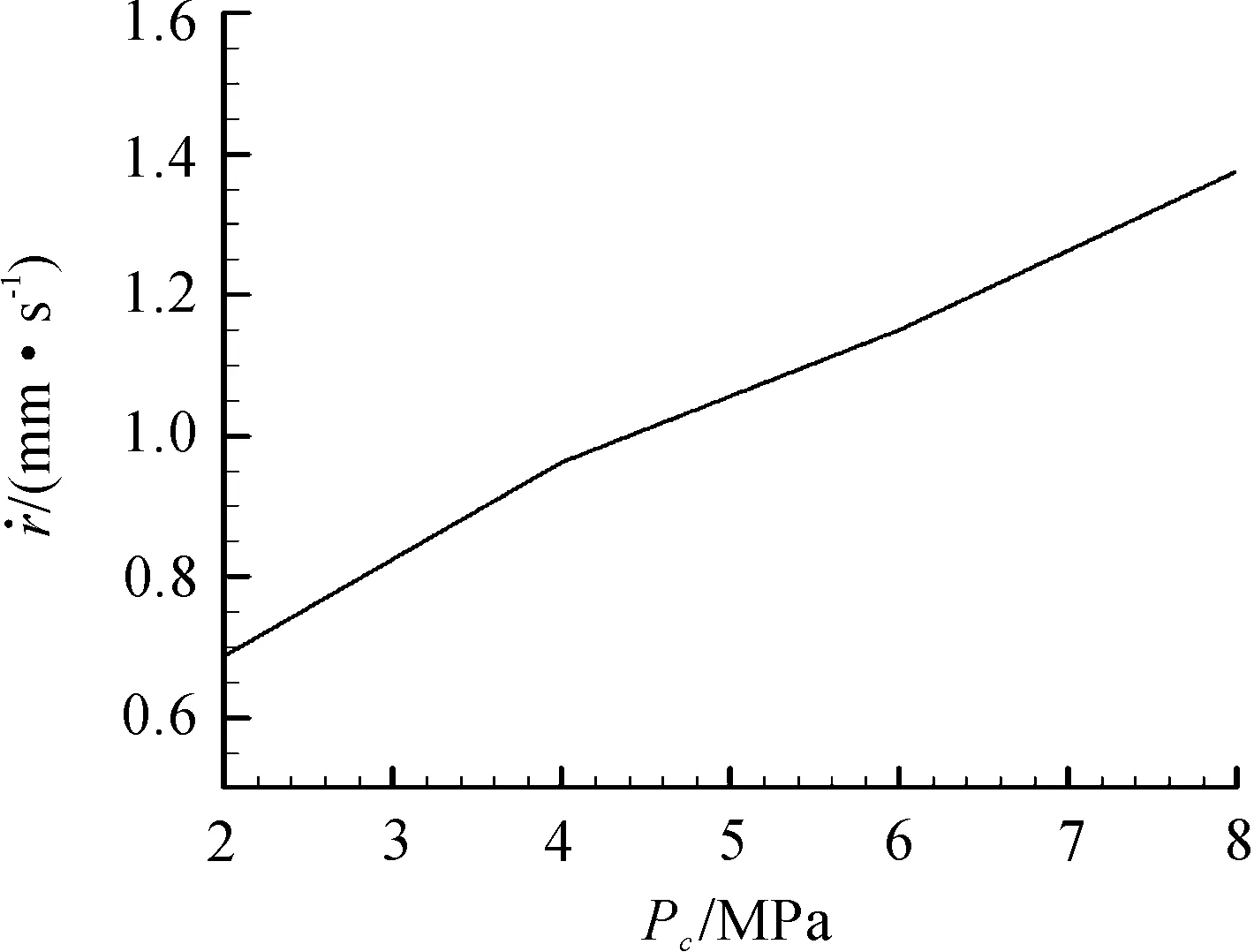

圖16展示了噴管節流面上游位置(最大燒蝕點)的熱化學燒蝕率隨壓強的變化情況,可以看出,燒蝕率與壓強近似成線性關系。

圖16 壓強對噴管喉部燒蝕率的影響

2) 氧化性組分對熱化學燒蝕的影響

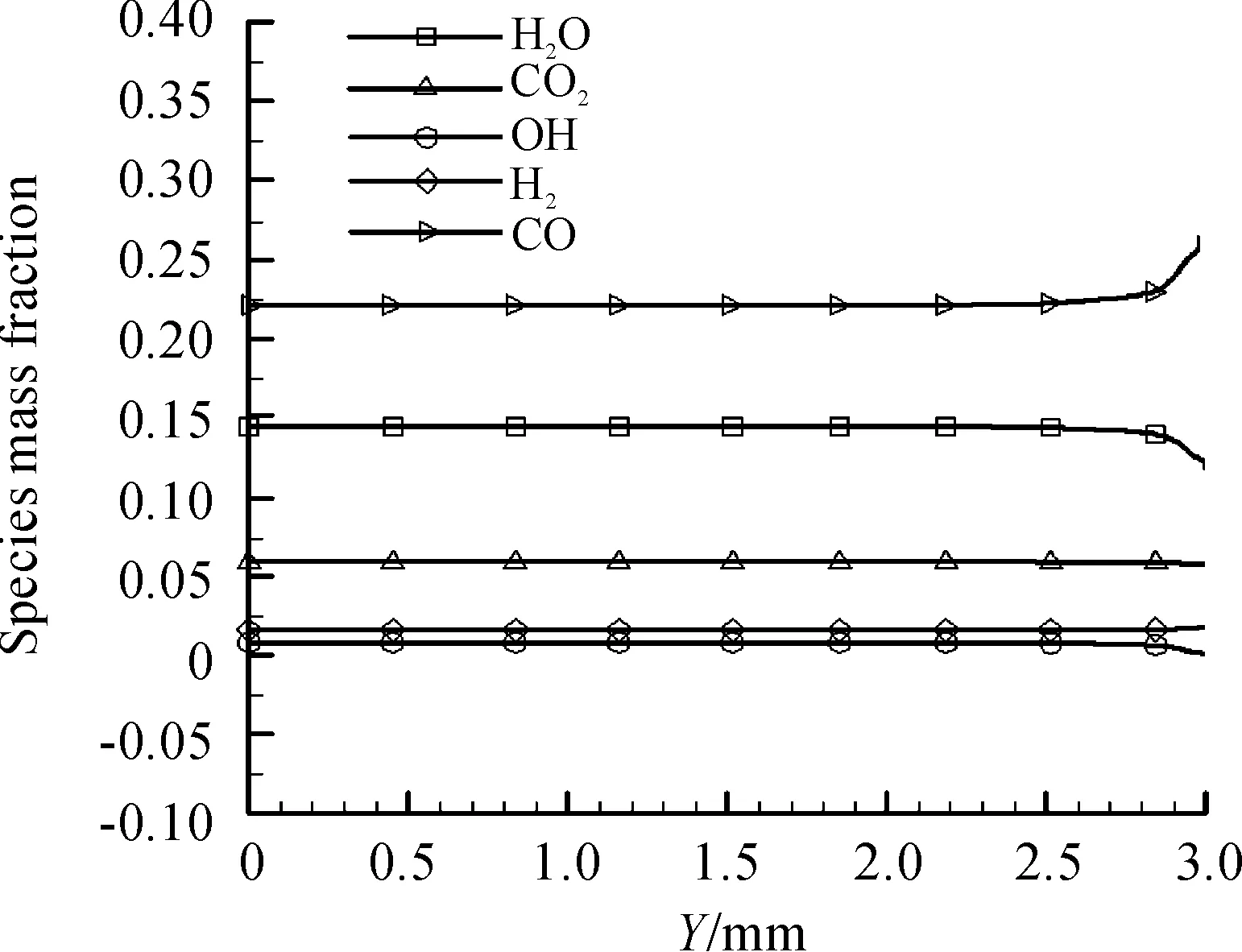

圖17為噴管幾何喉部截面燒蝕反應相關組分質量分數沿徑向的分布。可以看出,由于壁面化學反應的存在,C氧化使CO和H2的質量分數增加,而氧化性組分H2O、CO2的質量分數則因反應消耗而降低。此外,由于C與H2O燒蝕反應的指前因子遠大于CO2,因此H2O的反應消耗也更大,是決定燒蝕的主要氧化性組分。

圖17 組分質量分數沿喉部的徑向分布

3 結論

通過本文的研究,可以得出以下結論:

1) 碳基材料針栓噴管的燒蝕主要是熱化學燒蝕,噴管內壁及閥桿壁面的溫度及燒蝕率分布均遵循壁面熱流密度的分布規律,并且在等效節流面上游處達到最大值。

2) 閥桿頭部位置存在高溫高壓回流區,導致該區域的燒蝕率較高。

3) H2O是決定噴管內壁及閥桿燒蝕的主要氧化性組分,因為其在燃氣中質量分數較高,并且與C的異相反應速率更大。

4) 噴管內壁及閥桿燒蝕率隨燃燒室壓強升高而增加,并且與壓強近似成線性關系。

[1] NAPIOR J,GARMY V.Controllable Solid Propulsion for Launch Vehicle and Spacecraft Application [C].57thInternational Astronautical Congress.Spain,2006.

[2] THAKRE P.Chemical Erosion of Graphite and Refractory Metal Nozzles and Its Mitigation in Solid-Propellant Rocket Motors[D].The Pennsylvania State University,2008,5-6,10.

[3] THAKRE P,YANG V.Chemical Erosion of Carbon-Carbon/Graphite Nozzles in Solid-Propellant Rocket Motors[J].Journal of Propulsion and Power,2008,24(4):822-833.

[4] KUO K K,KESWANI S T.A Comprehensive Theoretical Model for Carbon-Carbon Composite Nozzle Recession[J].Combustion Science and Technology,1985,42:145-164.

[5] KESWANI S T,KUO K K.Validation of an Aerothermochemical Model for Graphite Nozzle Recession and Heat-Transfer Process[J].Combustion Science and Technology,1986,47:177-192.

[6] ACHARYA R,KUO K K.Effect of Pressure & Propellant Composition on Graphite Rocket Nozzle Erosion Rate[J].Journal of Propulsion and Power,2007,23(6):1242-1254.

[7] ACHARYA R,KUO K K.Numerical Simulation of Graphite Nozzle Erosion with Parametric Analysis[R].AIAA 2010-6846.

[8] 周力行.湍流氣粒兩相流動和燃燒的理論與數值模擬[M].北京:科學出版社,1994:154-161.

[9] GEISLER R L.The Relationship Between Solid Propellant Formulation Variables and Nozzle Recession Rates[C].JANNAF(15th)Rocket Nozzle Technology Subcommittee Workshop,1978.

[10] GEISLER R L,BECKMAN C W.The History of the BATES Motors at the Air Force Rocket Propulsion Laboratory [R].AIAA 98-3981.