型鋼煤氣柜并網優化控制技術的應用

吳光宇 周西濤

摘要 本文依據煤氣柜運行的歷史數據,發現影響煤氣柜回收速率各因素間的數學關系。通過PLC系統依據各氣柜當前柜容調節其各自的回收速率,實現雙氣柜的在線并網運行。

【關鍵詞】煤氣回收速率 煤氣柜并網

影響雙煤氣柜并網運行順利與否的重要原因是兩個并網煤氣柜的回收速率是否一致。深入學習煤氣柜的生產工藝,總結煤氣柜的運行積累的生產經驗,發現影響煤氣柜回收速率的各種因素,通過設備改造和自控系統的優化,消除和控制影響氣柜回收速率的因素,實現雙柜的并網運行。

1 影響煤氣回收速率的因素

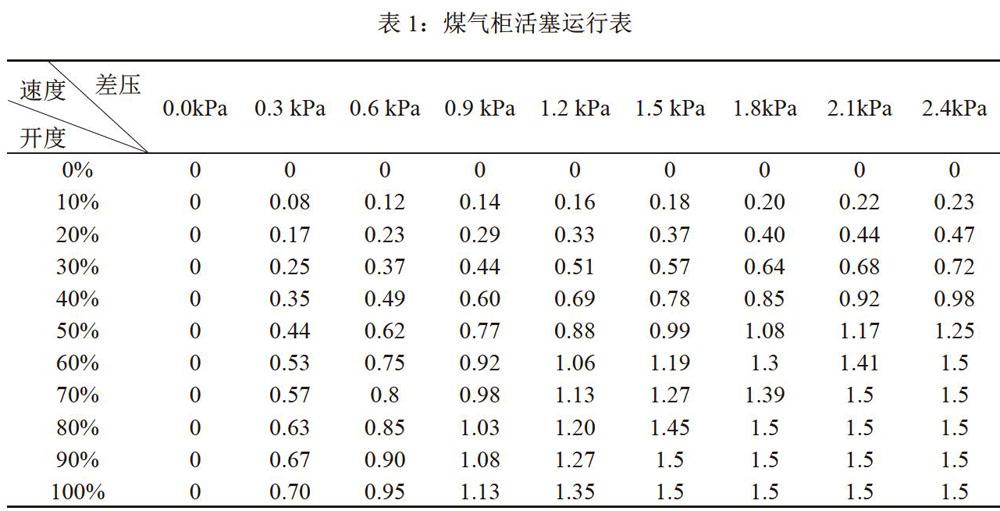

根據煤氣柜運行歷史數據,列出煤氣柜活塞運行速度(最大量程1.5m/s)、進出口調節閥開度、柜內氣體與煤氣管網壓力差關系表,見表1。

其中差壓用p表示,速度用s表示,進出口調節閥開度用m表示。

當0.6kPa

m≈0.63÷p

當p>0.9kPa時

m≈0.61÷√p

在氣柜入口閥門開度一定的條件下,影響煤氣柜回收速率的原因是煤氣管網與煤氣柜柜內的氣體壓差。決定管網與柜內氣體差壓的因素有:Pl煤氣柜的設計壓力,即煤氣柜活塞懸浮時候柜內氣體的理論壓力。P2管道壓損,是煤氣流經并網接點與煤氣柜之間管道時,全程阻力造成的壓力損失之和。影響壓力損失的因素有:管道長度、管道彎頭數量、管道上的閥門。

2 設備優化

萊鋼集團型鋼能源動力廠的16.5萬立方米氣柜原運行壓力為8.15kPa,8萬立方米煤氣柜為3.OkPa。兩座氣柜的壓力不一致,運行中壓力小的氣柜回收速率更快。為了使兩座氣柜的回收速率基本一致,首先使兩座氣柜的運行壓力一致。則降低16.5萬立方米氣柜的活塞配重,使其運行壓力降至3.OkPa。

由于管道的壓損也是影響管網與柜內差壓的重要因素之一。為了16.5萬柜與8萬柜的差壓保持一致,要選擇合適的并網點,要滿足:

(1)轉爐到兩個氣柜的管道材質一致;

(2)轉爐到兩座煤氣柜的管道距離相差不大:

(3)轉爐到兩座煤氣柜的管道路徑上的彎頭數量相差不大。

3 并網控制

煤氣柜主要用來存儲煤氣,并無實質性煤氣消耗,其主要參數為煤氣的流入量和流出量。其模型表達式為:

上式中,Qin為煤氣流入量,Qout為煤氣流出量,k表示流量變化與緩沖單元變化的比例系數,Ah表示煤氣緩沖單元的高度變化量。

據煤氣柜運行歷史數據,列出煤氣柜活塞運行速度進口調節閥開度、柜內氣體壓力與煤氣管網壓力差關系根據差壓一定情況下,速度與閥門開度在70%以內大約程線性關系,70%到100%程序非線性關系。

由此可見,在大部分開度內,活塞速度與閥門的開度是成正比例的關系,即煤氣柜的柜容變換率與閥門的開度成正比例關系。16 5萬煤氣柜改造后,可以利用的存儲容積也為8萬立方米。為平衡兩個氣柜的回收量,高柜位氣柜的閥門需要關小,減少煤氣的流入量。低柜位氣柜的閥門需要開大,提高煤氣的流入了。令h1為8萬柜柜位,m1為8萬柜入口閥門開度;h2為16.5萬柜柜位,m2為16.5萬柜入口閥門開度,則:

ml =h2/(h1+h2)

m2=hl/(h1+h2)

這樣柜位越高,煤氣的流入量越小;柜位越小,煤氣的流入量越大。能有效平衡兩座氣柜的柜容,使兩座氣柜的柜容基本一致,最大化利用氣柜的存空間和回收能了,同時保證了管網煤氣通過的截面積,不會出現兩個氣柜的閥門開度都很小造成管道壓力過高放散的情況。

4 結束語

本項目通過改造16.5萬煤氣柜本體和轉爐煤氣系統的管道,將16.5萬煤氣柜改為可以回收存儲轉爐煤氣的煤氣柜。同時將轉爐煤氣并入混合煤氣的并網點改在高焦混合煤氣加壓站處。將轉爐煤氣加壓站與混合煤氣加壓站合并一處,方便煤氣的統一調配,為轉爐煤氣回收水平進一步提高創造了條件。自動控制系統的優化實現了煤氣柜的集中控制,減少了人員配置,方便了煤氣的混合調配。控制系統的自動化水平很高,儀表系統測量精確。改造完成后實現雙煤氣柜的在線并網運行,提高了轉爐煤氣的回收利用率,改善了型鋼煤氣柜系統設備閑置率高的問題。該項目從現場設備改造到系統網絡搭建,再到控制軟件的開發,從開始到實施各個階段,一直得到各級領導的大力支持,以及煤氣柜運行人員、電氣、儀表等各方面技術人員的大力支持,在項目實施過程中各專業間多次交流,在相關施工方的密切配合下,使本項目達到較高技術水平。本項目實施后,整個煤氣控制系統的各個環節之間銜接更加緊密。使得儀控系統數據參數更加可信,控制更加可靠、安全,達到了預期的效果。

系統的投運,在減少煤氣排放,發展循環經濟方面做出了巨大的貢獻,給整個廠區的煤氣用戶帶來了巨大的經濟效益。

參考文獻

[1]丁昊,某鋼廠轉爐煤氣回收并網系統優化改造實踐[J].機電信息,2016.