水下常壓干式艙安全設計

崔 寧,宋春娜,邱輝武,魏行超

深圳海油工程水下技術有限公司,廣東深圳 518067

導管架是海洋石油開發的重要組成部分,導管架在風、浪、流、海水腐蝕以及外力的撞擊下形成的水下裂紋會嚴重影響導管架的結構強度和使用壽命[1-2]。一些嚴重的損傷(如水下貫穿性大裂紋)要求高質量的水下焊接修復,而水下常壓干式艙修復技術是目前水下裂紋永久性焊接修復的最有效手段。它是一個綜合、復雜的維修系統,艙體安裝在水下,艙內環境復雜,且需要有2~3名作業人員直接進入干式艙進行焊接、檢驗等工作,存在一定的風險。安全系統的設計對保證艙內作業人員安全高效的工作尤為重要。

水下常壓干式艙在陸豐7-2導管架B4和A1主樁腿水下EL-10 m貫穿性大裂紋修復項目得到了成功的運用。本文闡述水下常壓干式艙內安全系統的設計。

1 水下常壓干式艙

常壓干式艙可設置在導管架結構水下EL-20 m以淺的任何節點部位,形成一個常壓、干式的作業環境,可完成高質量焊接作業,進而能夠有效解決嚴重損傷的導管架(如主樁腿貫穿性大裂紋等)要求高質量焊接修復的難題。

1.1 水下常壓干式艙總體組成

常壓干式艙主體結構包括艙體、人員進出通道、卡箍、水上作業平臺、密封構件及安全系統六部分,見圖1。

(1)艙體由6個片體組裝而成,制造水下干式環境,提供2~3名人員的施工空間,及存放作業設備平臺,是干式艙的主體結構[3]。

(2)人孔通道是維持常壓的關鍵結構,是人員及設備進出艙內的載體。干式艙艙體通過一根延伸出水面的人孔通道與大氣相連,保證艙體里有新鮮空氣供應及形成常壓狀態;通道內有爬梯,人員通過爬梯進出艙體;電纜和管道等沿著通道鋪設進入艙體。

圖1 水下常壓干式艙

(3)卡箍將人孔通道和導管架連成一體,保證整體結構的穩定性。

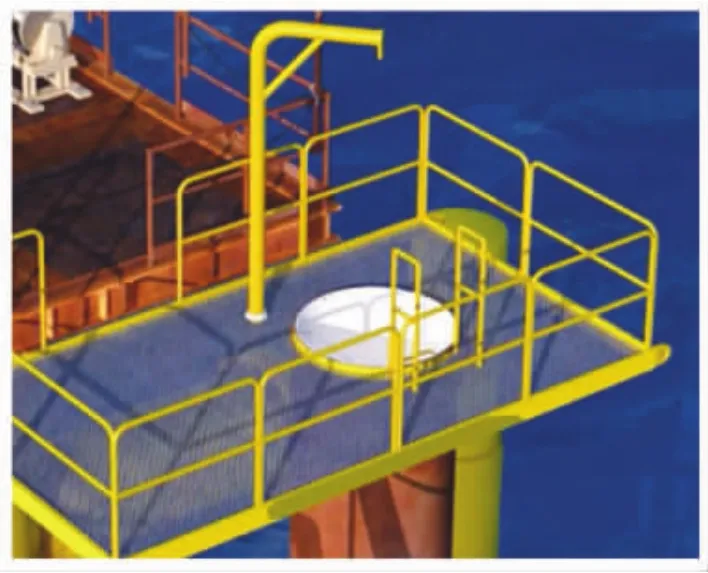

(4)水上平臺是人員進出艙口及設備存放平臺,應急逃生吊裝架及絞車安裝平臺。

(5)密封構件用于密封干式艙與導管架之間的間隙,防止艙內進水。

(6)安全系統是為預防艙內作業風險配備的安全設施。

1.2 水下常壓干式艙內作業流程

不同作業類型的潛在風險不同,安全系統需針對艙內作業內容進行專門設計。常壓干式艙常用于水下干式焊接作業,以艙內焊接作業為例,簡述其作業流程,如圖2所示。

2 水下常壓干式艙內安全設計

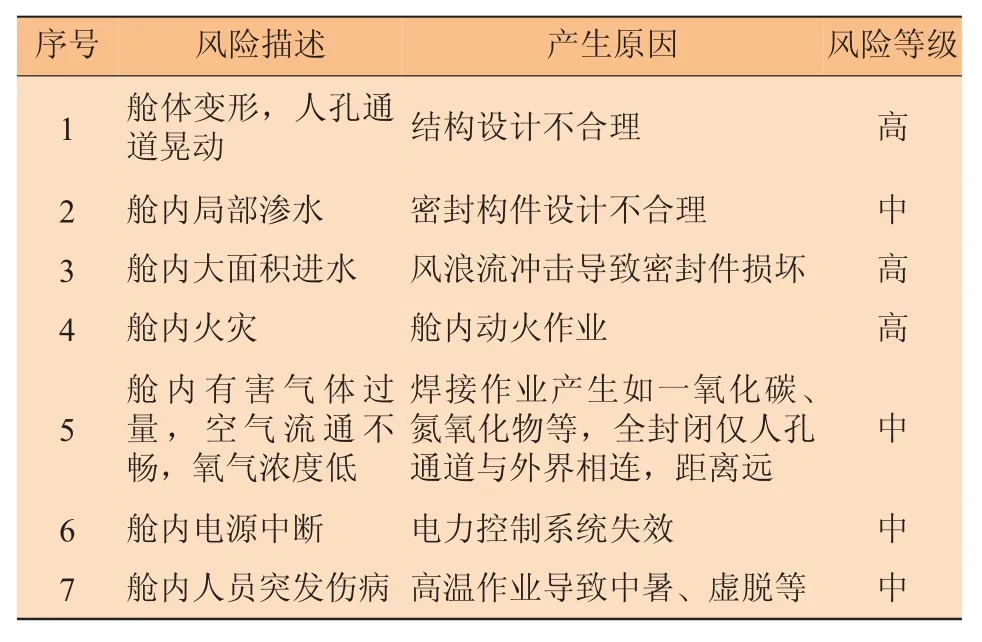

水下常壓干式艙內安全設計的目的在于保障人員作業安全,需考慮的風險有可控風險及潛在風險兩大類:可控風險主要為干式艙結構強度不足及密封失效,潛在風險如艙內大面積進水、有毒氣體及人員突發傷病等;因此干式艙安全設計必須針對各種可能存在的風險進行分析,設計出有效的應對方案,保障艙內作業人員人身安全,其主要面對的風險及產生原因如表1所示。

針對艙內存在的各種作業風險,為保證人員安全作業,干式艙要有嚴格可行的安全設計。水下常壓干式艙安全系統設計主要內容如下:

圖2 水下常壓干式艙內作業流程

表1 水下常壓干式艙面對的風險及產生原因

2.1 干式艙結構設計

常壓干式艙艙體部分位于水下,人孔通道則大部分在水上,整個干式艙所處的環境復雜,在風浪流不斷作用下,若干式艙強度不足,容易導致艙體變形、各片體之間錯位、通道搖晃等,因此干式艙結構強度是保障水下安全作業的基礎,干式艙結構設計主要分為形狀尺寸設計和強度設計,現以我國南海陸豐區域某油田海洋氣候外界自然環境為例,對用于焊接修復導管架EL-10 m節點樁腿上裂紋的干式艙進行結構設計。

(1)陸豐油田海域自然環境信息。海水密度為1.03 kg/m3,海水溫度為0~30℃,最大流速為0.118 m/s,最大有義波高為6.35 m,最大風速為36.8 m/s。

(2)干式艙基本信息。維修點位置:水深-10 m導管架節點;維修點結構:主樁腿(φ1 981 mm)+4拉筋;艙體所處水深:-10 m;通道伸出水面:+7 m。

2.1.1 干式艙形狀尺寸設計

干式艙形狀尺寸設計主要考慮艙內有效空間和艙體外形,有效空間應滿足人員作業、逃生空間、設備存放、管道鋪設空間等要求;外形設計需達到艙體受力均勻、整體對稱、自重小等效果。

(1)艙內有效空間設計。艙內人員作業、逃生、設備存放等需要占用大量的空間,以艙內焊接作業為例,首先應滿足至少2名人員在干式艙內可自由行走,其次還需考慮存放焊接、氣刨、打磨及通風等設備的空間,最后還應保證有足夠的活動空間完成焊接等作業,因此艙體寬度至少為樁腿外周邊額外有1 m的空間,干式艙上、下部分高度均大于作業人員身高。綜上所述,干式艙體內空間尺寸應為:

艙體寬度>樁腿直徑1.981+2=3.981(m),取值4.5 m。

艙體高度>人員高度×2=4 m,取值5 m。

通道寬度>人員爬梯時活動空間或設備最大寬度,取值1 m。

(2)艙體外形設計。水下艙體主要受水中靜水壓力,可視為一個受外壓的壓力容器,且艙體形狀應滿足受力分布均勻、整體對稱(安裝后不傾斜便于密封)要求,因此艙體應設計成圓筒形狀。

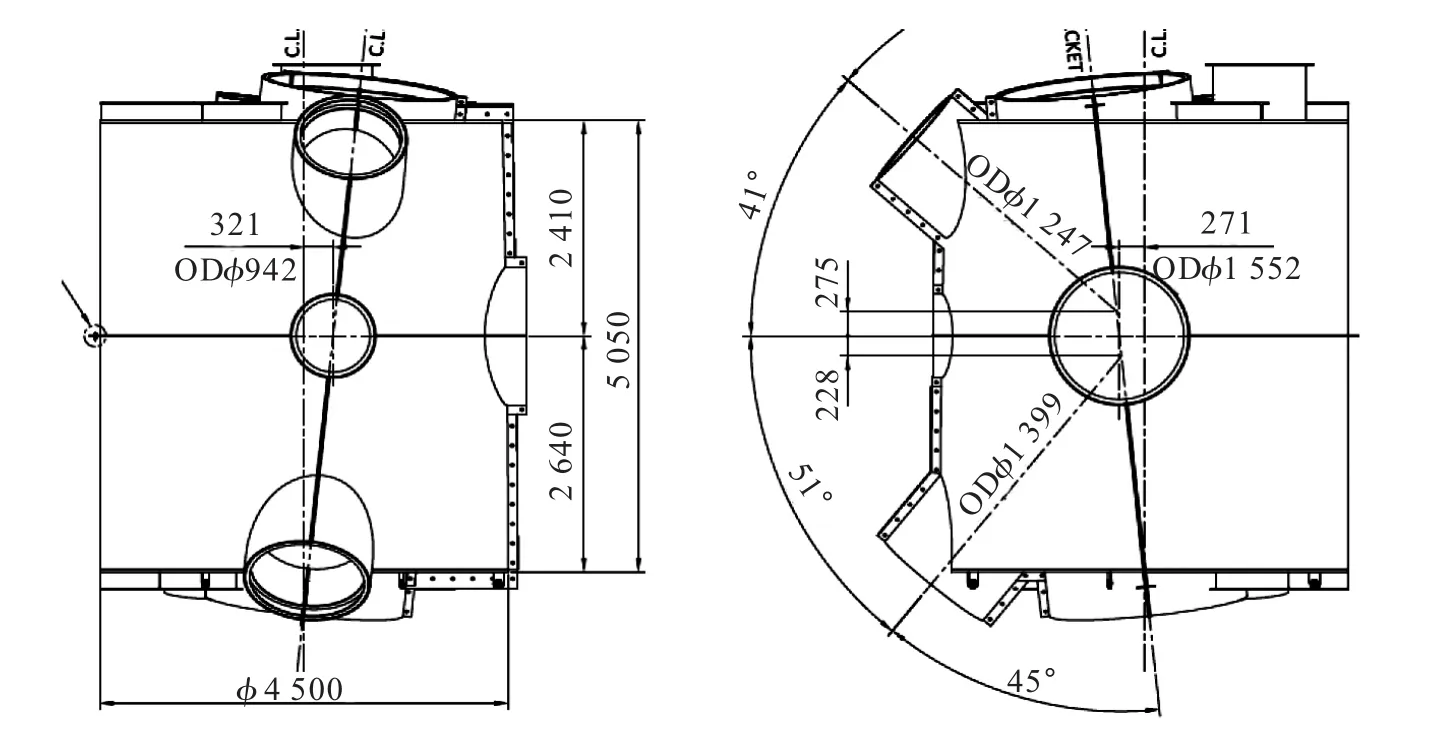

綜上所述艙體外形尺寸應為直徑4.5 m、高5 m的圓筒形結構,如圖3所示。

圖3 艙體外形

2.1.2 干式艙結構強度設計

(1)干式艙主要受水上風力、水流沖擊力及水中靜水壓力作用,根據陸豐油田海洋環境數據可得:

水下-10 m 靜水壓力P2=ρ2gh=1 030×9.8×(10+6.35) =165 037(Pa)。

式中:ρ1為空氣密度,kg/m3;v1為風速,m/s;ρ2為海水密度,kg/m3;v2為水中流速,m/s;g為重力加速度,N/kg;h為水深+最大浪高的高度值,m。

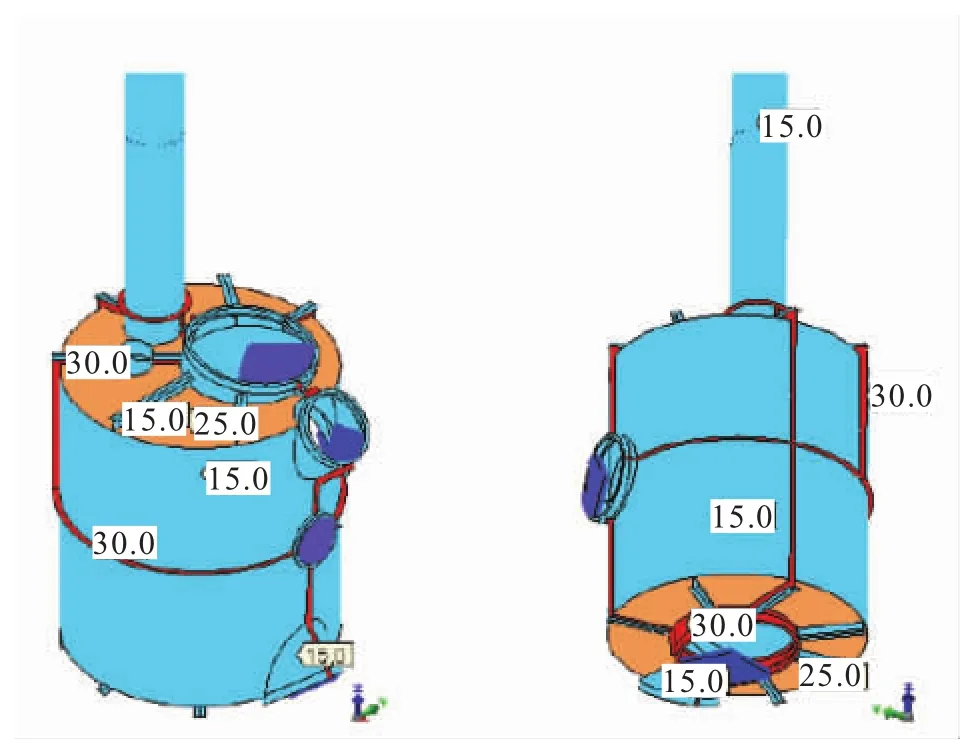

(2)干式艙結構的鋼材及壁厚選取。水下常壓干式艙通常采用的鋼材材質為DH36,干式艙各部件鋼材厚度取值如圖4所示。

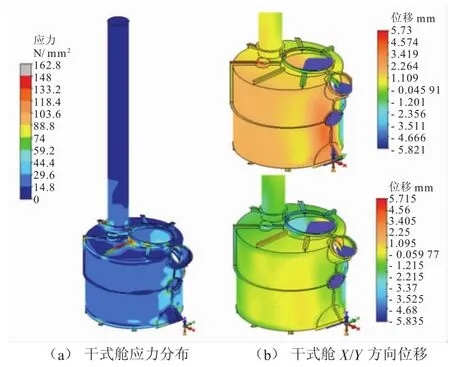

(3)干式艙結構強度校核。根據以上所述干式艙結構尺寸及所受外力數據,采用有限元分析軟件AUTO DESKSIMULATION MECHANICAL2014對其進行強度校核,結果如圖5所示。

從圖5可以看出:

(1)干式艙最大應力區域在干式艙頂部的加強材上,最大應力值為162.8 MPa,小于DH36鋼材許用應力值237 MPa。注:DH36鋼板屈服強度>355 MPa,考慮動載系數1.3和材料安全系數1.15,許用應力值=355/(1.3×1.15) =237(MPa)。

圖4 干式艙結構厚度分布/mm

圖5 干式艙應力和位移分布

(2)干式艙最大變形位移區域也在干式艙頂部加強材上,最大位移X方向為5.73 mm、Y方向為5.715 mm,艙體最大位移值3.419 mm,該變形位移值滿足水下密封間隙值(小于15 mm)要求。

綜上所述,該干式艙結構設計滿足水深-10 m作業工況和使用要求。

2.1.3 干式艙密封形式設計

干式艙在安裝后,需將其內部海水排空,形成常壓、穩定的干式內部環境,維修人員才能進入艙內進行作業。如何在內部排空及后續作業過程中,有效阻止外部水進入艙內,取決于密封結構形式設計是否合理。設計時需加以考慮:

(1)密封結構適應性。干式艙建造時尺寸與原設計存在一定誤差,同時干式艙水下安裝同軸度也存在一定的誤差,將導致其密封面與導管架樁腿之間間隙及干式艙各片體密封面之間間隙無法預測,因此密封結構設計應具有各種間隙適應性。

(2)密封結構抗壓性。水下密封結構所處水深為-8~-13 m。當內部抽水后,內外壓差較大,密封結構需能承受一定的水壓。

通常水下結構物密封采用橡膠材料,其次考慮干式艙密封間隙不確定特性,干式艙的密封結構應設計成可伸縮性橡膠結構,即氣脹式密封。

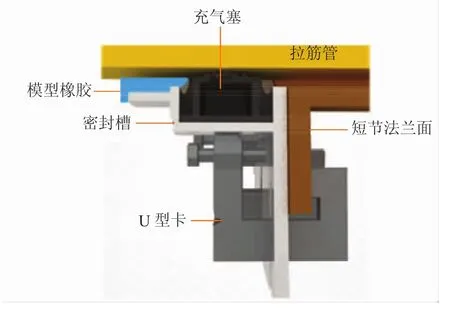

氣脹式密封橡膠內部為空心結構,可根據所需密封間隙大小來調整充氣量,使橡膠自由膨脹或收縮以達到密封效果,其結構組成分為密封槽、楔型橡膠、充氣塞、U型卡(見圖6)。密封槽[4]由15 mm厚,材質為DH36鋼板焊接而成,上部斜面,中間是U型槽。楔型橡膠采用實心的三元乙丙橡膠,安裝于密封槽頂部,是干式艙第一道密封屏障。充氣塞(見圖7)截面高125 mm,寬75 mm,壁厚5 mm,設有氣孔與單向閥,通過密封槽上的開孔與外部相連,可通過調整充氣量使之自由膨脹以密封各種間隙,保持密封效果。U型卡通過M16螺栓來固定密封槽,水下安裝簡單方便,便于潛水員操作,相比于法蘭面開孔的螺栓固定,具有更大的靈活性。

圖6 密封結構

圖7 充氣塞細節

2.2 應對艙內突發性大面積漏水的安全設計

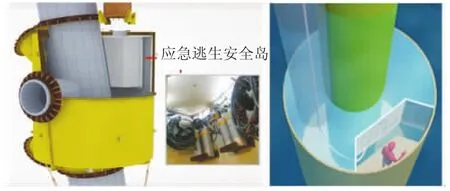

為了解決施工人員在艙內作業時遇到艙內快速大量滲水,而人員無法快速從艙體通道逃生的問題,在艙內專門設計了可用于應急逃生的安全島。安全島主要包括安全島箱體、內部簡易的潛水設備、人員爬梯等。如果大量水滲入艙體內,安全島處會形成一個氣泡空間,施工人員可利用此時間穿戴應急潛水裝備逃生。

安全島設計如圖8所示,主要考慮以下幾個方面:

圖8 安全島示意

(1)安全島形狀。應考慮四周密封以防止水快速涌入,及人員從底部能夠快速進入且能補給新鮮空氣,因此安全島設計為一個五面密封、底部開放的箱體結構。

(2)安全島尺寸。正常作業情況下,艙內為2人,簡易的救生設備占用空間小,約0.5 m3,因此,根據人員活動空間、其內部逃生設備占用空間,安全島尺寸設計為1.5 m×0.8 m×2 m較為合理。

(3)安全島位置。安全島應在不影響作業的前提下選擇在離作業點最近的地方,緊急情況下人員能以最短的時間到達安全島內逃生,因此安全島安裝最佳位置為作業區域正上方。

(4)內部逃生設備。主要為簡易的潛水裝置,其組成見圖9。

2.3 應對艙內突發性火災安全設計

艙內進行氣刨、焊接等明火熱工作業時,如操作不當易引發火災,火災對于狹小、高溫的艙內空間危害性極大,容易導致人員燒傷、缺氧等,防止火災的發生對于艙內作業是極其重要的。水下常壓干式艙內防止火災的安全設計如下:第一,配置滅火器;第二,配置大功率工業風扇(體積小、大功率的工業風扇是水下干式艙內常用的通風設備),一般要求一個作業點至少有1臺工業風扇用于通風作業。干式艙內空間約為47 m3,活動空間狹小,應選擇口徑14 in、風量1 500 m3/h工業風扇。

2.4 應對有害氣體過量、空氣流通不暢的安全設計

艙內氣刨、焊接等作業易產生有毒氣體,對作業人員造成傷害,同時內部全封閉,僅靠一根長距離人孔通道與外界長相連,空氣流通困難。為防止艙內作業人員不受有毒氣體侵害,保證艙內空氣流通,干式艙內設計有三種防范措施。

2.4.1 艙內安裝氣體分析儀

氣體分析儀主要是對艙內氣體成分進行實時監測,根據氣體分析儀表上所顯示的氣體成分來判斷艙內空氣環境是否對人體有害,艙內氣體成分應滿足的要求見表2。

表2 艙內氣體成分

2.4.2 配備專業的AGA防毒面罩

氣刨、焊接等作業產生的有毒氣體,如一氧化碳、氮氧化物等,作業過程中產生的金屬粉塵等也對人體有害,艙內配備有專業AGA防毒面罩,人員在作業過程中需戴好防毒面罩。

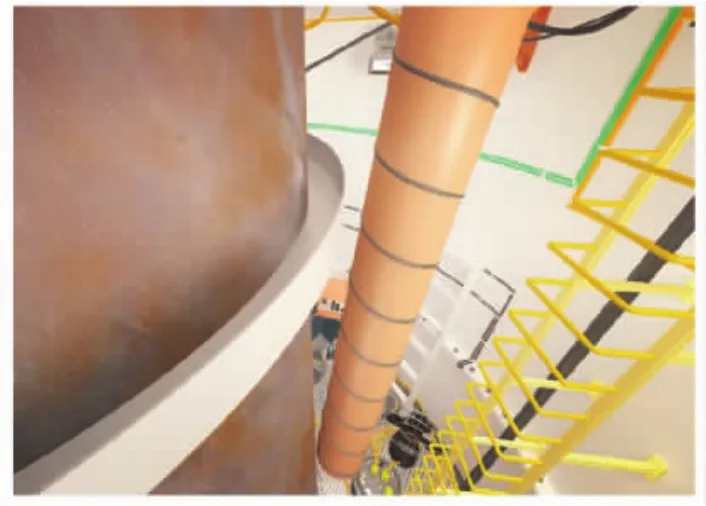

2.4.3 通風系統

良好的空氣循環及新鮮空氣的注入是保證艙內人員安全作業的前提,是排放艙內有毒氣體及稀釋空氣中金屬粉塵的主要措施。艙內通風系統由水上作業平臺的2臺鼓風機及配套風管組成,風管通過人孔通道伸入艙內并連接鼓風機(見圖10),通過外界鼓風機不停地往艙內送氣,艙內氣體則從人孔通道排除,以達到空氣流通效果。

圖10 艙內風管布置

通風系統的要求:鼓風機的風量>3 000 m3/h,2臺;風管口徑<8in;風管口位置與作業點保持大于2m距離,出風口不能正對作業點,離艙底高約0.5 m。

2.5 應對電源中斷的安全設計

艙內作業過程中如果電源突然中斷,會導致艙內照明、通風系統、視頻監控失效,對人員安全存在較大的危險,艙內應對突發性電源中斷的措施如下:

(1)支持母船上配備應急發電機,當主電源中斷后,立刻啟動應急發電機供電。

(2)艙內安裝備用照明電路,如主線路故障立即啟動備用電路。

(3)艙內配備強光手電,當電源中斷后可使用強光手電照明。

2.6 應對人員突發性傷病的安全設計

人員在作業過程受傷或因艙內高溫導致人員發生中暑、虛脫無力等癥狀而失去行動能力時,為了保障在此類突發性情況下將艙內人員安全送出,在通道口平臺上安裝有人員應急逃生吊裝系統。應急逃生吊裝系統主要分為:提升架、電動及手動雙功能倒鏈、人員吊籃等。

2.6.1 吊裝系統提升架

由于人員重量較輕且人孔通道頂部作業平臺空間有限,盡可能設計成尺寸較小且可旋轉的支架結構,見圖11。

圖11 吊裝提升架

提升架設計要求:形狀為L型;尺寸為0.8 m×1.5 m;材料為鋼管φ76×5 mm;自由度為旋轉360°;旋轉后,掛鉤吊耳位于通道正上方。

2.6.2 提升動力設備

主要考慮提升重量、提升速度、自身重量及易于安裝等因素。電動倒鏈是一種使用簡易、攜帶方便的起重工具,且其掛鉤尺寸小,下放過程中不易碰撞通道內電纜管道、爬梯等結構,非常適合將人員從人孔通道內提升出來;為保證人員在緊急情況下安全撤離,需考慮電動動力失效的可能性,在無動力情況下,可手動快速提升。因此提升動力設備應選擇電動及手動雙功能倒鏈,(見圖12~13)。

圖12 電動及手動雙功能倒鏈

圖13 人員提升

電動及手動雙功能倒鏈功能要求:提升質量>350 kg(考慮艙內2人同時應急逃生提拉);提升速度>5 m/min;動力源為電動和手動。

3 結束語

水下常壓干式艙空間狹小,作業設備、線路多,存在各種可能的風險,做好全面的安全預防措施至關重要。干式艙安全設計需對艙內漏水、火災、有毒性氣體、電源中斷、人員突發傷病等主要的安全風險重點考慮,一種風險盡可能設計2種或以上的逃生方案。

[1]齊兵兵,文祥宇,齊芳芳.用于導管架維修的常壓干式艙密封結構設計[J].石油工程建設,2017,43(2):27-30.

[2]梁曉鋒,張裕芳,易宏.水下管道維修干式艙系統可靠性及安全性分析[J].船舶工程,2008,30(2):67-71.

[3]張孝衛,劉玉璽,徐峰,等.船舶撞擊后導管架安全性評估修復的方法探討[J].船海工程,2014,4(4):124-127.

[4]肖儀清,歐進萍,張興才,等.缺陷和損傷對導管架式海洋平臺結構極限承載力的影響[J].中國海上油氣工程,1999,12(6):22-28.

[5]蔣澤勇,葛彤,李長春.海底管線維修干式艙作業控制與監測[J].石油機械,2006,6(6):45-49.