RFCC裝置沉降器深度改造技術

張 東,吳 俊,王 超

中國石油天然氣第七建設有限公司,山東青島 266300

新疆烏魯木齊石化公司(以下簡稱烏石化)150萬t/a重油催化裂化裝置(簡稱RFCC)1993年由北京設計院設計,1995年投產,并于1998年和2004年先后進行了兩次改造。裝置原設計使用50%直餾蠟油、40%減壓渣油、10%焦化蠟油的混合原料,并兼顧常壓渣油,主要產品有汽油、輕柴油、液化氣等。

新疆烏石化RFCC裝置經過多年的運行,隨著原料金屬(尤其是鈣)含量的上升,沉降器目前存在以下幾方面的問題:

(1)沉降器結焦現象嚴重,裝置事故停車時焦塊脫落,造成催化劑循環中斷,需反再系統卸劑清理后才能再次開車投產,延長了事故停車的處理時間,并易引發次生事故。

(2)反應系統目前工藝為FCC旋分系統,即反應油氣經粗旋分離后直接排入沉降器,再進入頂旋,高溫反應油氣彌漫在整個沉降器空間,在沉降器內停留時間過長,且反應進料為重油,反應油氣中存在一定量的未氣化油,在沉降器內高溫環境下易附著在內壁、旋分等設備表面上形成焦炭。

(3)沉降器消耗蒸汽量過大。

1 沉降器改造方案

為解決重催裝置中沉降器因結焦量過大而影響裝置正常生產的難題,各研究院對國內裝置進行改造,如Universal Oil Products Company(以下簡稱UOP)采用VSS分離+單旋直連系統,中國石化工程建設公司北京設計院(以下簡稱SEI)設計了常規FCC分離系統,中國石油工程建設有限公司華東設計分公司(以下簡稱CEI)設計了新工藝VQS分離系統。

而在新疆烏石化改造的150萬t/a重催裝置中,UOP的VSS分離+單旋直連系統結焦量大,西北地區原油品質又不適合采用SEI的常規FCC分離系統,故決定采用CEI自主研發的VQS分離系統,并將與之配套的集氣室、內提升管、旋風分離器、重錘閥、汽提格柵、防焦蒸汽環管、汽提蒸汽環管等內件全部進行更換。

2 改造內容

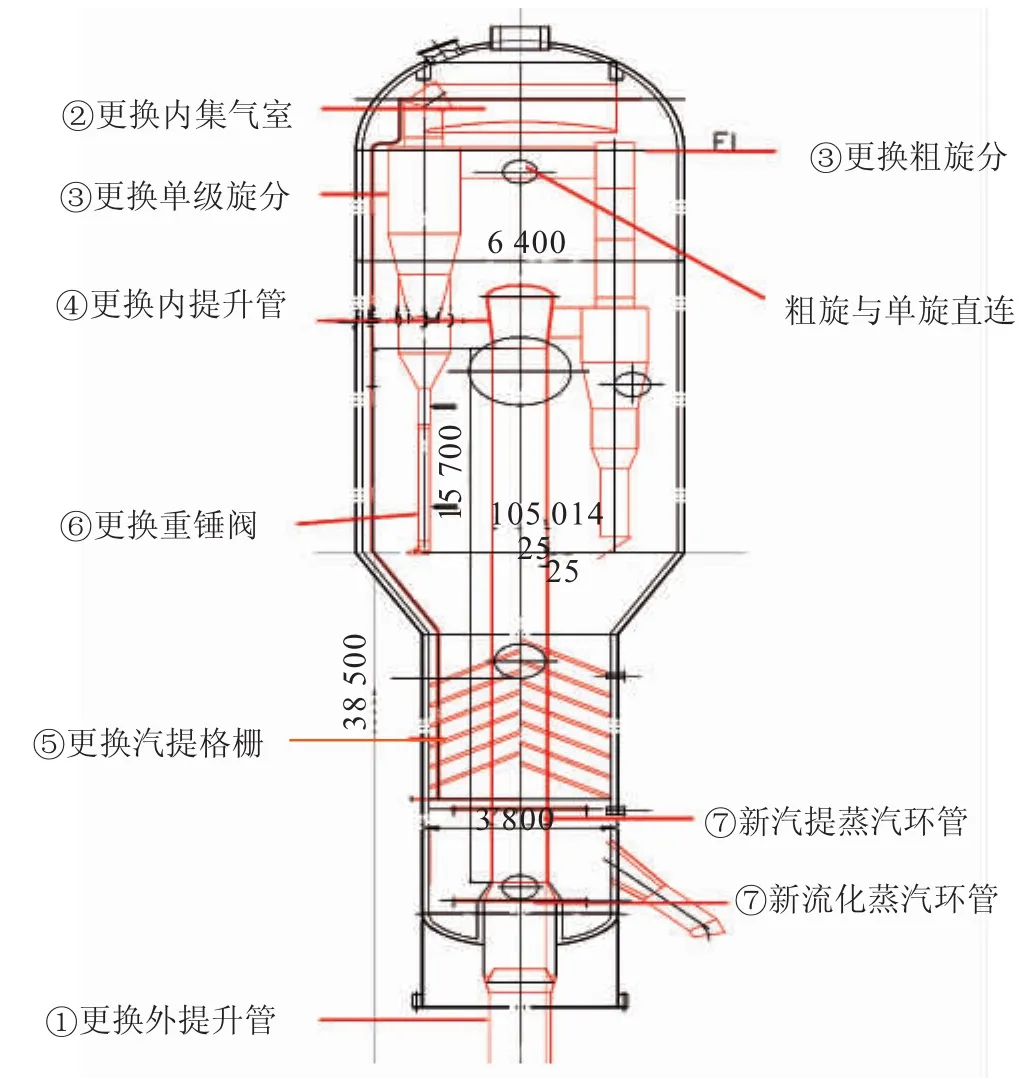

本次對沉降器進行改造的主要內容如圖1所示(改造的內構件在圖中已標示為紅色):

(1)提升管反應器。更換外提升管①:換成內徑1 000 mm(襯后)的提升管(原為φ1 160 mm(襯后))、進料霧化噴嘴更換為6組KH型。更換內提升管。

(2)沉降器:更換內集氣室②;更換沉降器的粗旋及頂旋③,粗旋及頂旋改為防結焦的VQS直連結構,旋風分離器采用高效的QY型;更換內提升管④;原汽提段人字擋板改為格柵結構⑤;更換翼閥,換成重錘閥⑥;更換沉降器頂部防焦蒸汽盤管、中部汽提蒸汽盤管、底部流化蒸汽盤管⑦。

圖1 沉降器改造示意

3 改造施工工藝流程、吊裝參數及施工重點項描述

3.1 拆除流程

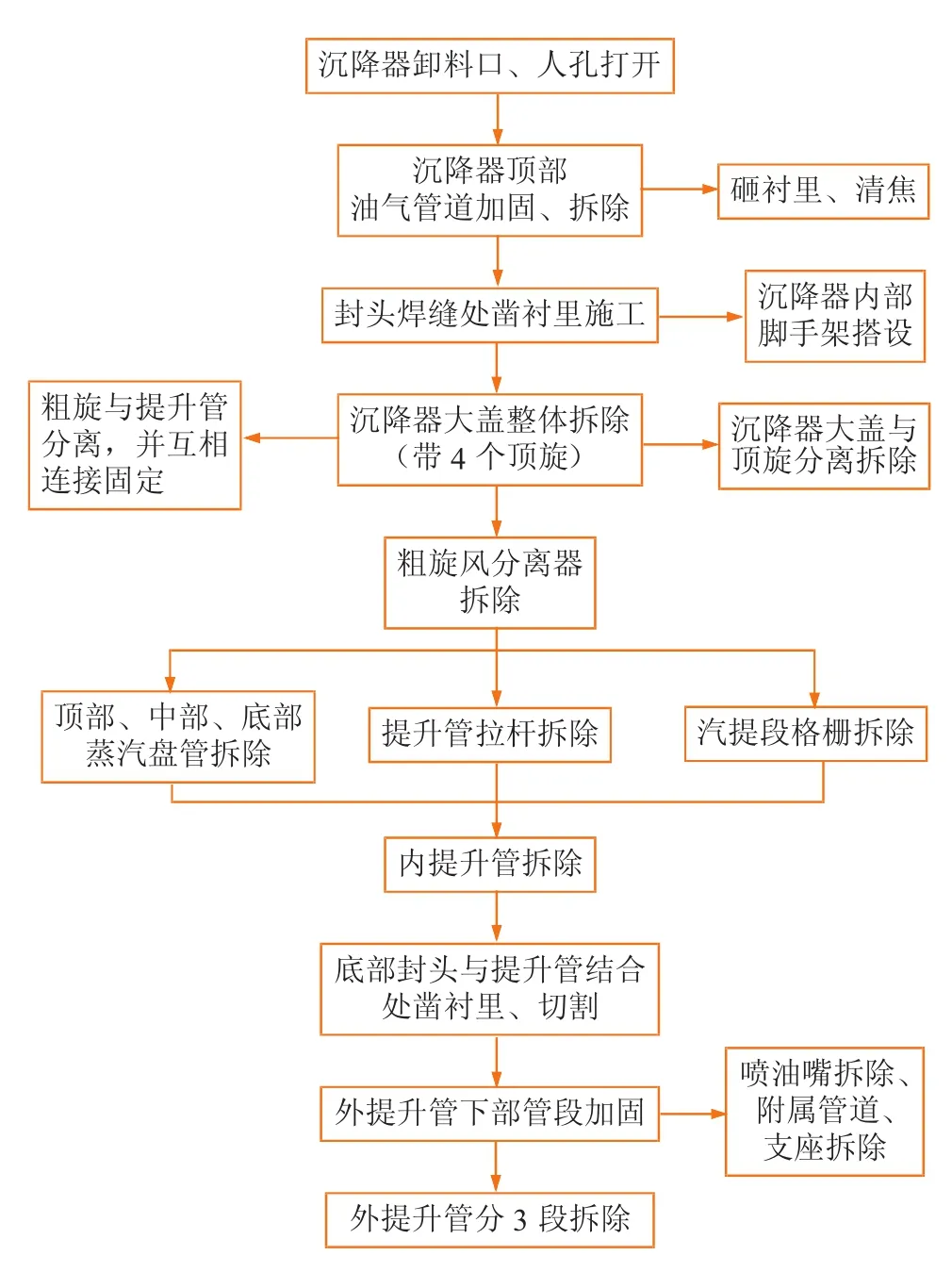

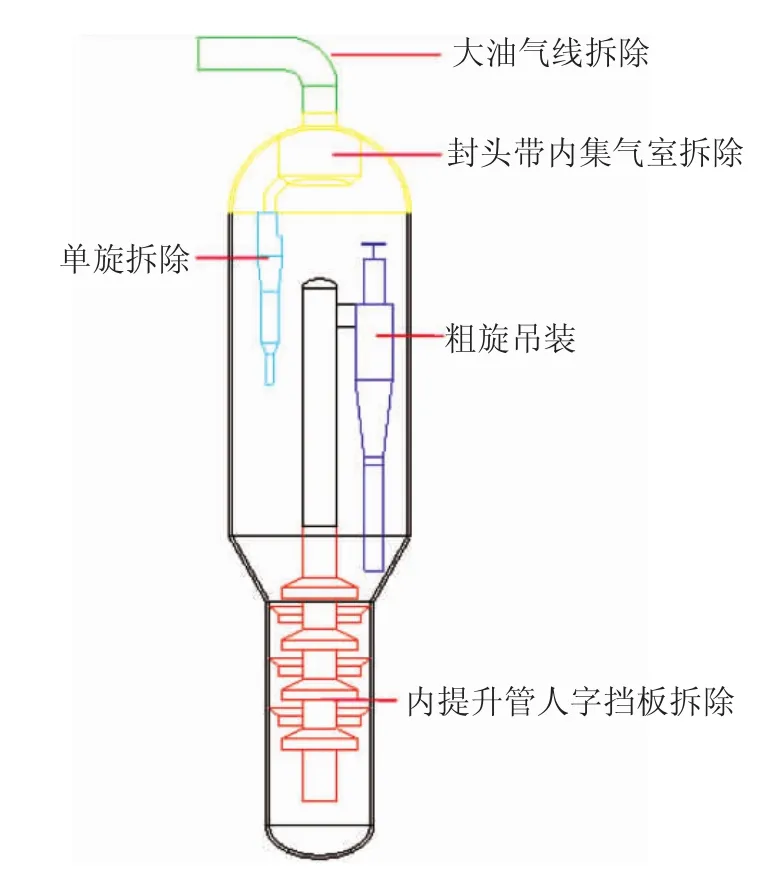

拆除流程見圖2、圖3(圖3中,按從上到下原則拆除,每種顏色的構件作為一次吊裝)。

3.2 安裝流程

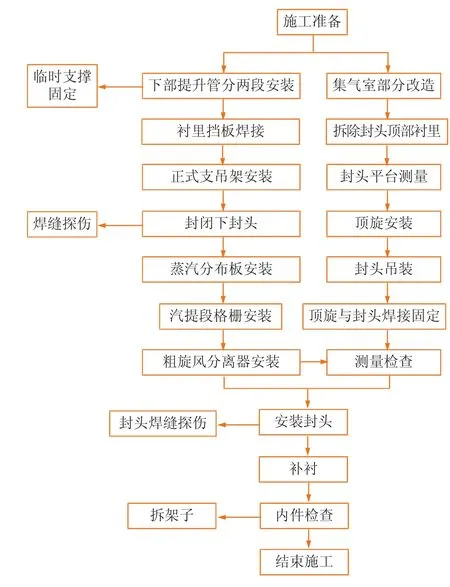

安裝流程見圖4、圖5(詳細施工步驟)。

圖2 拆除流程

圖3 拆除流程

3.3 吊裝參數確定及吊車選用

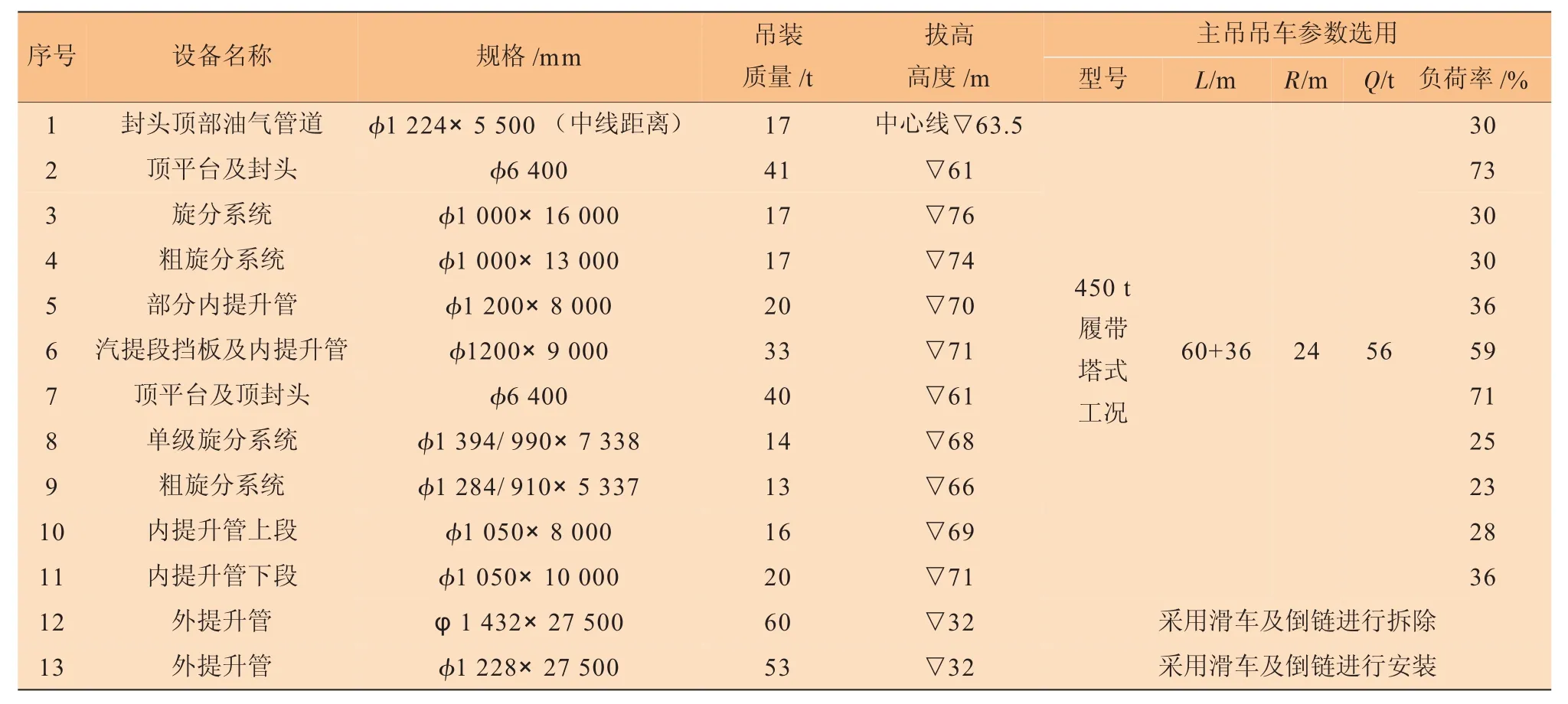

沉降器內件重量較大,且吊裝高度較高,須合理選用吊車,本次改造內構件重量及推薦吊車選型見表1。

圖4 安裝流程

3.4 施工重點

3.4.1 模擬吊裝

改造前,查閱沉降器圖紙,與車間技術人員對接,預估沉降器內各構件可能掛焦的重量,確定吊車站位,應用Navisworks軟件對關鍵內件進行模擬吊裝,保證吊裝安全性。

3.4.2 重點構件的到貨驗收(以重錘閥為例)

除按規范對重錘閥進行常規檢測外,重錘閥到現場后還應進行啟閉試驗。使用10#槽鋼、50×4角鋼調節頂絲以及螺母制作簡易重錘閥啟閉試驗臺。制作時,保證頂部端板水平,設置預留孔,孔徑為223 mm。將重錘閥由端板下方穿入端板孔洞內,抄平重錘閥頂面,將重錘閥與預留孔接觸部分進行點焊。

將催化劑緩緩倒入重錘閥筒內,待重錘閥閥板有開啟動作時,停止添加催化劑,將重錘閥內的催化劑取出,稱量。稱量完成后的質量為3.26 kg,與標定質量對比,結果為合格。

3.4.3 施工方法的選擇

深度預制方案與淺度預制方案。對于圖紙及規范上數據要求嚴格的構件,如內提升管進粗旋中心線的標高、單旋出口中心線的標高,需采用深度預制,在實測好各個需要的數據后,在預制時凈料,安裝前再進行復測,縮短安裝時間,提高安裝精度,保證安裝質量。沉降器內部襯里損壞情況與結焦情況是較難預測的。在方案制訂時,對于圖紙上與沉降器器壁間隙較小的構件,采取淺度預制方案。如汽提段格柵(格柵端部距離器壁襯里間隙為8 mm),在預制時只安裝半圈,預留半圈。

表1 吊裝參數

內件的安裝質量控制按規范和設計要求嚴格執行,在安裝過程中須嚴格把控安裝質量;由于裝置工藝較新,施工過程中出現的問題須及時與設計和車間主管人員交流。

4 沉降器改造前后狀態對比

4.1 內構件結焦情況對比

本次改造后停檢,打開沉降器檢查,總體來說內部結焦情況良好。與改造前結焦情況相比,改造效果非常好。沉降器內部結焦情況對比如下:

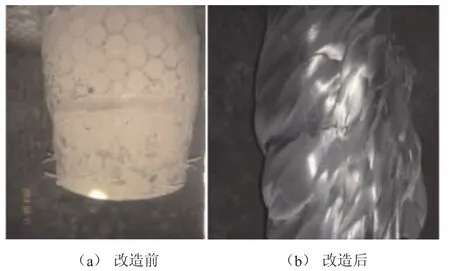

(1)改造前后沉降器旋風分離器升氣管結焦對比如圖5所示。

圖5 改造前后升氣管結焦情況

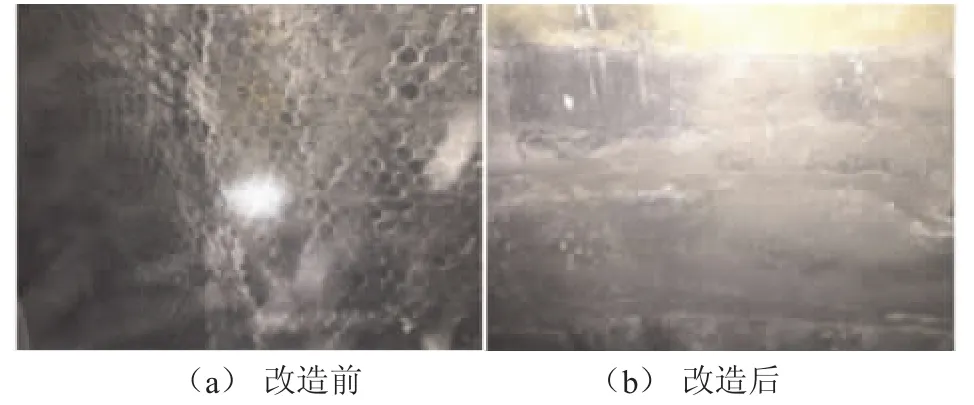

(2)改造前后沉降器器壁結焦對比見圖6。

圖6 改造前后器壁結焦情況

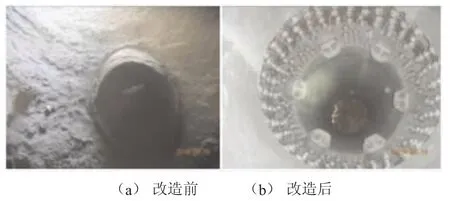

(3)改造前后沉降器原料油噴嘴結焦情況見圖7。改造前原料油噴嘴采用KH型單噴頭噴嘴形式,易結焦堵塞。而改造后采用噴嘴為KZ型雙噴頭噴嘴,其霧化程度高,且不容易堵塞。

圖7 新舊原料油噴嘴結焦情況

4.2 改造前后節能情況對比

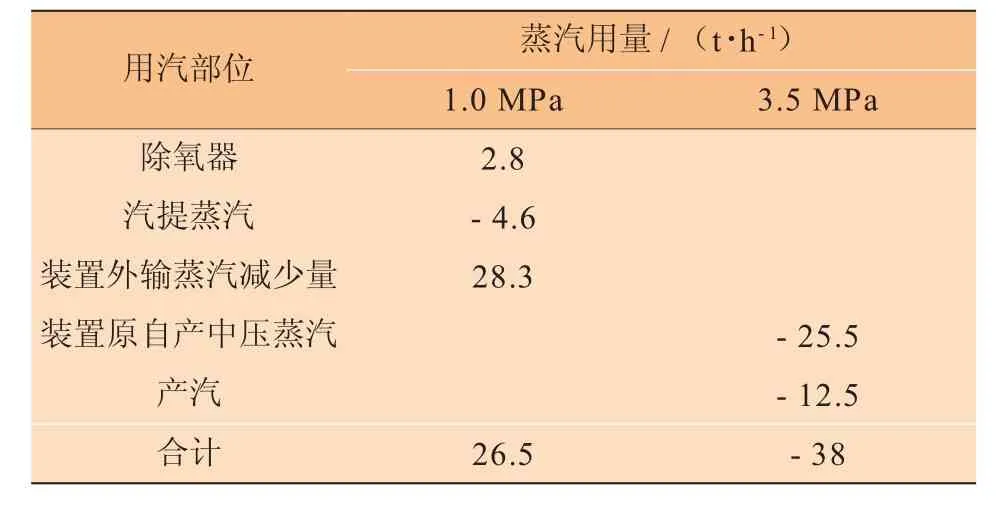

蒸汽環管為新設計,更換汽提蒸汽環管、更換防焦蒸汽環管、更換流化蒸汽環管。采用新設計的環管降低了蒸汽需求量,在提高汽提效率的同時,也提高了輕質油的產量,折合裝置能耗降低6.28 kgoe/t原料。汽提段蒸汽用量降低4.6 t/h,折合裝置能耗降低2.0 kgoe/t原料。蒸汽用量差值見表2。

表2 蒸氣用量差值

5 結束語

RFCC裝置是煉油廠效益的最主要來源,沉降器作為RFCC核心設備,其結焦問題的解決以及能耗的降低為RFCC裝置長周期運行奠定了基礎。本次改造后,裝置三年內未出現因沉降器結焦問題而導致事故停車的狀況。

本文介紹的施工方案可為其他煉廠改造時提供借鑒參考。

[1]高建國,曾強,徐占定,等.120萬t/a催化裂化裝置沉降器改造施工技術[J].石油工程建設,2001,26(2):33-35.

[2]SH 3601-2009,催化裂化裝置反應再生系統設備施工技術規程[S].

[3]GB 50474-2008,隔熱耐磨襯里技術規范[S].

[4]SH 3504-2014,石油化工隔熱耐磨襯里設備和管道施工質量驗收規范[S].