靶載有源設備轉臺伺服隨動系統設計

郭萬祿,劉江雪,呂世桂

(中國人民解放軍92941部隊,遼寧 葫蘆島 125000)

0 引言

有源設備作為模擬源使用時,其天線輻射的電磁波信號與雷達對抗很有意義。文獻[1-3]中有源設備大多在陸上或空中應用,海上應用的艦面輻射特性有源模擬設備功率較低,伺服控制系統無法實時控制天線轉動。對適用于海上的有源設備、實時控制其天線伺服隨動系統的設計進行了研究,并明確了設計方法和精度要求。

為使有源設備有效使用,設計時必須將其安裝在靶船載體上,輻射信號時天線要始終對準目標方向。由于海面工作環境,有源設備控制天線的伺服隨動系統需要實時解算目標的空間位置和靶船動平臺的實時姿態,形成控制天線轉動的伺服控制指令控制隨動系統轉動。這里伺服隨動系統需要實時接收靶載姿態測量基準設備提供位置、航向、縱搖和橫搖角度等參數信息,確定靶載有源設備位置和航向姿態角;同時還要實時接收外引導設備提供目標空間位置參數,確定目標的空間位置和運動狀態。靶載有源設備接收數據的方式和來源確定后,依據得到位置航向姿態參數和外引導目標參數信息,綜合解算確定空間目標相對于有源設備本身的方向和距離,通過伺服隨動系統控制有源設備的天線實時指向對準目標。因此,克服海面惡劣環境、保證天線指向的高精度是伺服隨動系統設計的關鍵問題[4-6]。

1 轉臺伺服隨動系統基本組成

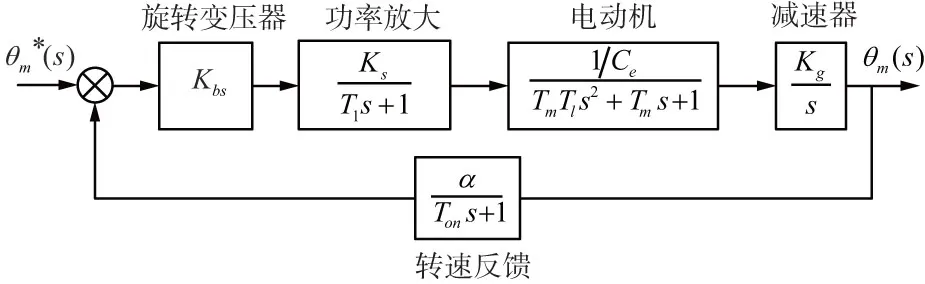

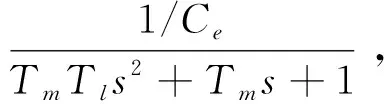

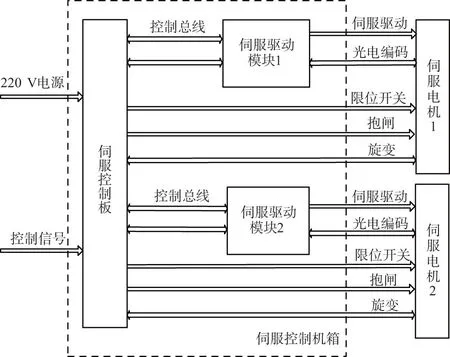

伺服隨動系統作為自動控制系統的執行機構,帶動被控對象按需要的規律做機械運動[7-8]。轉臺伺服隨動系統由多種元、部件聯接組成,帶動被控天線按要求轉動。旋轉變壓器檢測角度信息,通過轉換電路、放大電路、執行電機,控制轉臺和天線動作。轉臺伺服隨動系統結構如圖1所示。

圖1 轉臺伺服隨動系統結構

圖2 旋轉變壓器位置隨動系統結構

這樣,轉臺伺服隨動系統,輸入是轉臺速度(本質是電機速度,經減速比降速后即為轉臺速度,因此建模可直接定義輸入為轉臺速度),輸出是轉臺角度。

2 轉臺伺服隨動系統設計

轉臺伺服隨動系統由俯仰伺服轉臺和方位伺服轉臺組成,天線與伺服轉臺固聯安裝,在中間安裝必要的匯流環,以實現靶載有源設備控制信號和電源連接,具有天線方位和俯仰的驅動與機械掃描功能;具有接收定位測姿數據的功能;具有隔離船搖影響,穩定天線指向的功能。單軸伺服轉臺的工作原理如圖3所示。

圖3 伺服轉臺工作原理

伺服轉臺能夠驅動天線波束指向目標來襲方向,以靶載有源設備主瓣信號功率對準來襲目標。在靶船姿態實時運動變化條件下,使得天線波束始終覆蓋目標來襲方向,轉臺采用具備360°連續方位旋轉的中空電機驅動方式,將有源設備安裝在方位轉臺上,其他的供電以及控制信號將通過回流環連接到靶載設備中。

系統主控計算機接收船搖基準姿態數據、外引導中心傳送的目標位置數據及控制指令。依照當前靶載有源設備的探測方式以及波束調度形式,利用船載姿態基準數據和目標空間位置數據,進行數學綜合解算,確定目標相對靶載有源設備的方向,并控制設備伺服轉臺指向目標的來襲方向。

俯仰伺服轉臺和方位伺服轉臺均由伺服控制機箱和伺服電機組成。伺服控制機箱中包含2個伺服驅動模塊,由一塊伺服控制板統一提供控制信號。電機驅動模塊型號為SGDJV-2R8A01B002000A,相應配套電機最大使用容量為0.4 kW。工作時,由伺服電機上安裝的旋轉變壓器提供電機當前位置,并反饋至伺服控制板;伺服控制板上首先對反饋信號進行解碼,獲得當前位置參數,并輸入至單片機;單片機連續地比較當前位置和期望位置,根據二者的差值輸出控制脈沖,至伺服驅動模塊;伺服驅動模塊形成電機驅動信號,控制電機轉動。

方位/俯仰減速箱由減速器、回轉支撐、匯流環(俯仰減速箱采用0~180°限位開關)、旋轉變壓器組成。方位減速箱總重量為40 kg,為消除減速箱中齒隙造成的傳動誤差,提高跟蹤精度和跟蹤加速度減速箱中配備了雙電機系統。

方位/俯仰減速箱力矩及速度校核設計,天線跟蹤時方位、俯仰減速箱需克服轉動的不平衡力矩、慣性力矩和摩擦力矩等的影響,通過對這些力矩的計算分析和最大轉速的要求,選擇相應的電機功率和相應電機額定轉速及減速比等要求,使得力矩的2倍富余量并且天線轉速大于最大轉速要求,滿足天線正常運轉。

根據系統轉速、控制精度要求,結合轉臺慣性力矩等,設計時旋轉變壓器測角精度小于10′;減速器選用400 W交流伺服電機,通過一級速比為48/30的皮帶傳動與速比為1/32的精密行星減速器聯接。在行星減速器輸出端裝有模數為2,齒數為20的小齒輪,同回轉支撐上齒數為112的內齒齒輪嚙合。

電機基本參數為額定輸出扭矩為1.3 N·m,最大輸出扭矩3.8 N·m。額定轉速3 000 rpm,最大轉速5 000 rpm。行星減速器基本參數為輸出扭矩77 N·m,最大扭矩154 N·m,回程間隙小于5′。減速箱總減速比為1/287。

匯流環由3個低頻電流環和9個信號環,共12環組成,電流環可傳輸最大20 A電流,信號環可傳輸100 MHz帶寬的信號,所有傳輸線均加屏蔽隔離。

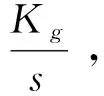

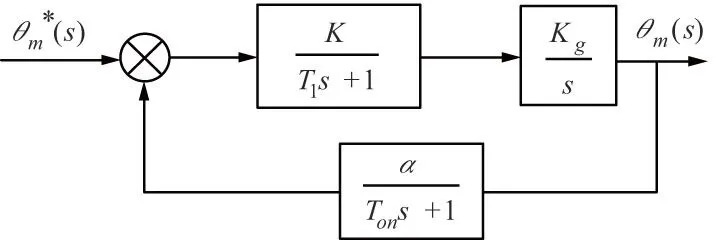

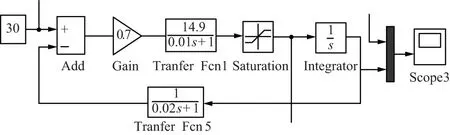

考慮到轉臺位置傳感器的測量滯后,可以用一階環節表征。本系統轉臺角度傳感器的模型為1/(T2s+1),T1=0.01,T2=0.01,K=14.9(比例系數,用以表征轉臺的加速性能),開環傳遞函數模型如下:

圖4 轉臺跟蹤控制模型

3 跟蹤精度仿真分析

由于設計時方位和俯仰伺服轉臺在控制原理和電機選型均保持一致,這里以單軸轉臺為例分析轉臺在船體搖擺條件下的跟蹤能力。轉臺角度傳感器的模型(傳遞函數)為1/(T1s+1),跟蹤控制回路的閉環模型(傳遞函數)為1/(T2s+1),T1為0.02,T2為0.01,仿真限速設定為60°s。

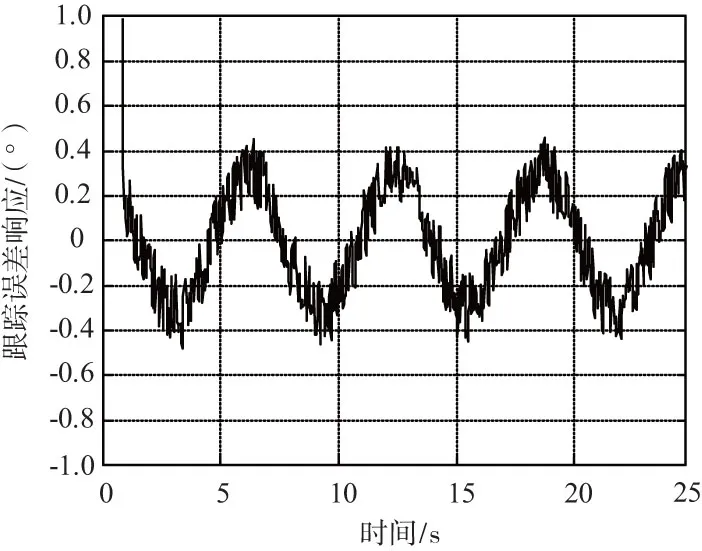

對隨動系統結構模型框圖進行仿真,設定4級海況正常工作環境下,靶載有源設備安裝載體搖擺幅度為8.9°,搖擺頻率0.16 Hz,基于實際海況,系統建模仿真時,仿真輸入設定:靶船的搖擺幅度為10°,搖擺周期為6.4 s,指令角度為45°,轉臺的初始狀態為零位,系統對圖4進行仿真,結果如圖5所示。

圖5 轉臺跟蹤誤差仿真結果

由圖5可以看出,在船舶搖擺狀態下,轉臺伺服隨動系統的跟蹤誤差可以控制在±0.6°以內,根據國內姿態測量基準設備的技術現狀和工程實踐經驗,將姿態測量基準設備動態精度設計控制在1.2°,這在設計和實現上沒有難度,能夠滿足轉臺伺服隨動系統的跟蹤精度要求。

4 試驗驗證

為驗證天線指向精度,采用連續跟蹤理論和實際彈道數據,經事后數據處理分析處理得出天線指向精度。

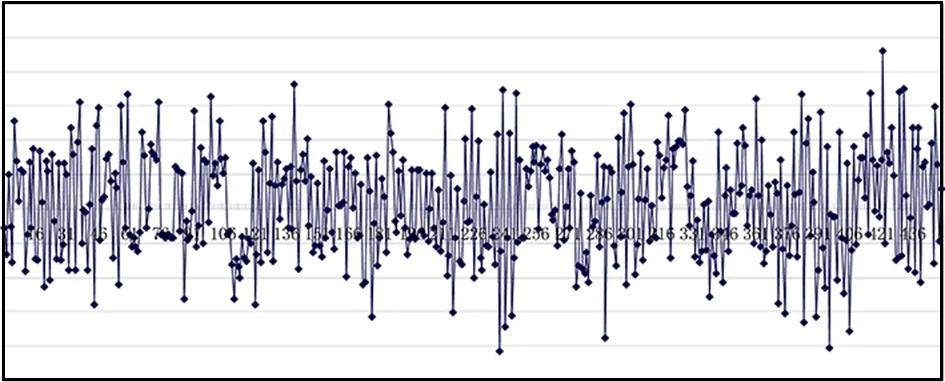

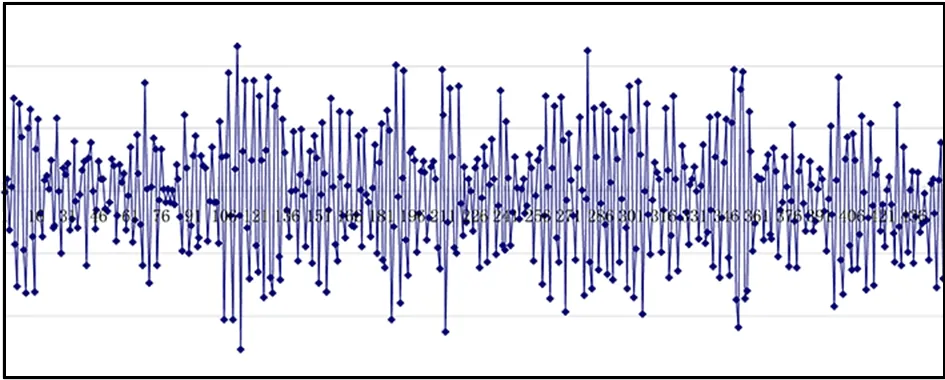

在目標實際攻擊試驗飛行過程中,靶載有源設備實時接收靶船航向姿態基準數據和中心下發的外引導數據[13-14],經主控軟件解算后控制天線跟蹤目標,記錄試驗數據,事后數據處理計算得出天線指向精度[15-16]。某次實際目標飛行試驗時有源設備指向天線的跟蹤誤差結果如圖6和圖7所示,其中橫坐標為輻射期間采樣點序號,采樣頻率1 Hz;縱坐標為方位、俯仰伺服角度誤差。

圖6 方位轉臺實際與理論角度差統計

圖7 俯仰轉臺實際與理論角度差統計

試驗中方位、俯仰的角度誤差和均方根誤差分別為0.1°和0.46°。有源設備輻射的信號能夠正常被目標接收到,目標也能夠利用接收到的信號進行被動跟蹤,達到了預期要求。

5 結束語

本文進行了轉臺伺服隨動系統設計,實現了實時控制靶載有源設備天線轉動。仿真結果和實際飛行試驗結果驗證了采用此轉臺伺服隨動系統帶動天線指向的實時性和控制精度,設計的系統非常適合靶船動平臺上有源設備的天線轉動控制。但是由于實際姿態測量基準設備精度和通信鏈路引起的空中目標位置誤差會造成設備精度的下降和跟蹤的滯后,在大系統研制和設計中需要注意。