全鋼載重子午胎胎面自動定長裁切、自動貼合裝置的研制

陸永高,楊曉,徐秀國,穆龍剛,殷峰

(1.青島雙星橡塑機械有限公司,山東 青島 266400;2.青島雙星輪胎工業有限公司,山東 青島 266400)

雙星集團全鋼載重子午胎原生產工藝是胎面全部單條供料,PE保鮮膜靠人工剝離,費時費力、勞動強度大。雙星集團提出要求在設計新型全鋼子午胎三鼓成型機時,胎面必須采用大卷化供料,能夠實現定長裁切、自動貼合;同時PE保鮮膜能夠自動剝離。采用新工藝后能夠大大降低勞動強度,同時沒有了長度收縮,不需要人工拉伸胎面接頭,對提高輪胎性能、提高生產效率起到很大作用。

1 百葉車、廂式車單條供料與大卷供料對比

(1)百葉車供料

在壓出車間壓出胎面冷卻后在冷卻線上單條裁斷,裁斷時用水冷卻墊膠切口,將單條胎面人工拾取到百葉車上。胎面的裁切面不光滑,并且因為冷卻水質的不同造成裁切面黏性減弱,接頭時需要刷膠漿。因為要放到百葉車上存放一定時間后再使用,胎面因為內部部件膠種的不同和膠料厚度不均勻而收縮不均勻,接頭時需要人工拉伸膠料才能接好,對輪胎質量有很大影響,容易造成輪胎均勻性不好。

按照班產120條計算,人工剝離PE保鮮膜和人工將胎面放到胎面供料架上的勞動強度非常大。

(2)廂式車供料(如圖1所示)

胎面在壓出車間自動拾取到廂式車內,這樣就不能帶PE保鮮膜,工藝需要做調整,在胎面上自動刷涂膠漿以保證黏性,但是過水冷卻后,黏性降低。兩側切口也需要在拾取到廂式車之前涂刷膠漿;胎面同樣有收縮現象,需要人工拉伸胎面接頭。雖然降低了勞動強度,但是也降低了胎面的黏性。

圖1 廂式車供料

(3)大卷胎面供料

在壓出車間壓出胎面冷卻后在冷卻線工字輪臺車卷取。在輪胎成型機帶束層供料架側安裝胎面自動定長裁切、自動貼合裝置 ,物料根據成型機的工藝現場裁切、現場取用。裁切用超聲波裁刀,裁切面非常光滑。由于是現場裁切,胎面切口不需要打毛、刷膠漿或汽油,裁切面不再過水冷卻。PE保鮮膜在成型機上自動剝離,黏性增大,保鮮時間加長,邊用邊剝離,接頭完全吻合,消除接頭拉伸物料、接頭氣泡、均勻性不好等質量隱患。

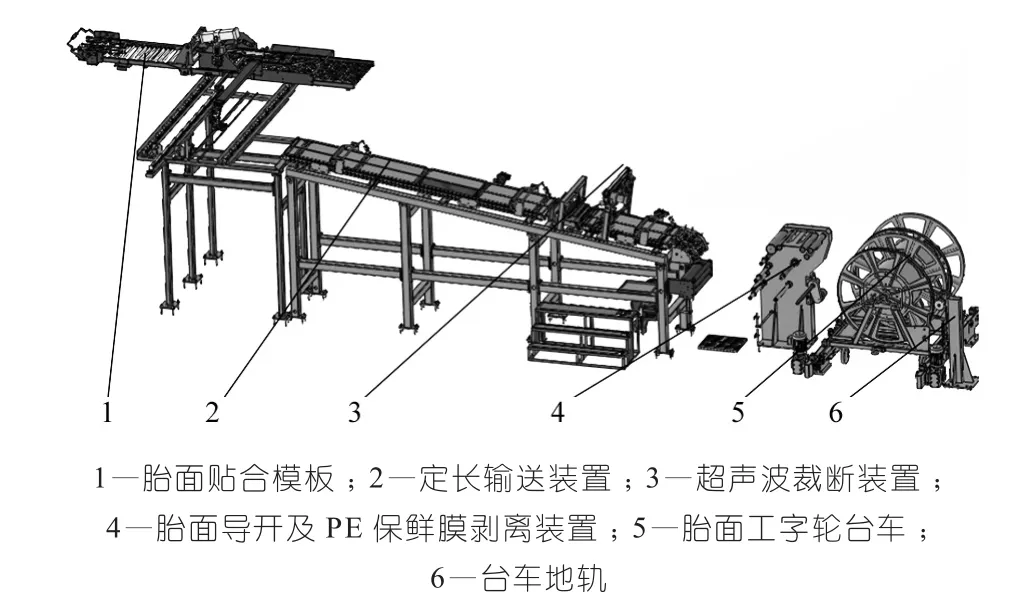

2 設備結構和工藝過程

全鋼載重子午胎胎面自動定長裁切、自動貼合裝置如圖2所示。主要由前胎面貼合模板、定長輸送裝置、超聲波裁切裝置、胎面導開及PE保鮮膜剝離裝置、胎面工字輪臺車、臺車地軌、氣控、電控等組成。

胎面在工字輪臺車上通過導開裝置導開,兩電機分別驅動兩輸送帶同時輸送膠料,定長檢測開關檢測到位時壓料裝置壓料,裁切裝置啟動,裁切完成后,壓料裝置上升,前輸送帶繼續向前,后輸送帶反向輸送,將物料分開,脫離裁刀托板,形成一個裁切周期。前輸送繼續輸送,輸送到前貼合模板上,再自動完成下一個裁切周期,保證兩條胎面在設備上。

圖2 胎面自動定長裁切、自動貼合裝置結構示意圖

2.1 胎面貼合模板

胎面貼合模板(如圖3所示)可以來回移動,定長輸送裝置與帶束層供料架平行,當定長輸送裝置裁斷好一條胎面后自動輸送到模板上,模板移動到帶束供料架上方(與帶束層貼合鼓中心重合),根據標尺的數值調整即可。定長精度±3mm,完全滿足工藝要求。

根據工藝需求模板由鎖緊氣缸控制模板前端起落以便貼合到帶束層鼓上。模板高度可調。

圖3 胎面貼合模板

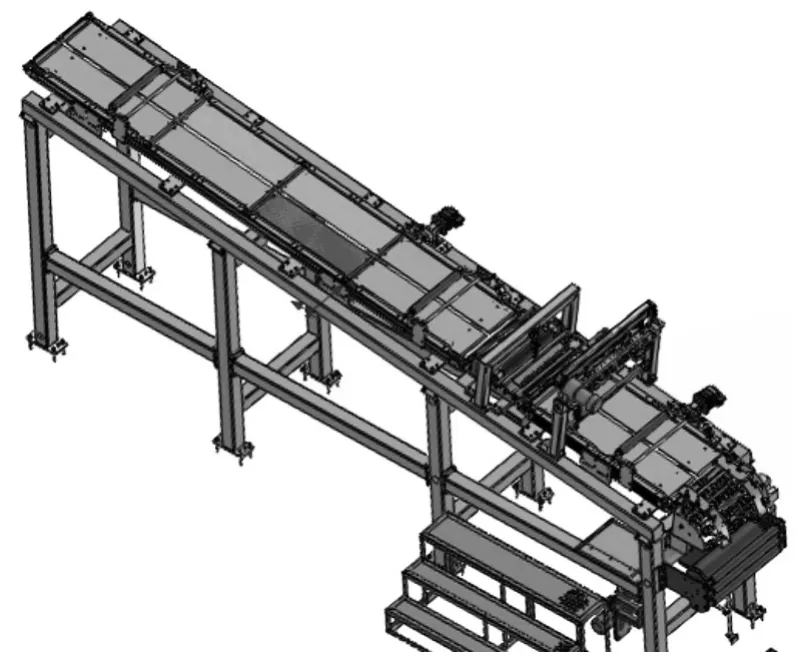

2.2 定長輸送裝置

定長輸送裝置(如圖4所示)分前后輸送兩部分。兩伺服電機分別驅動前后兩輸送帶同時輸送物料,輸送物料時,兩電機同時向前輸送。完成裁切時,前輸送帶繼續向前,后輸送帶反向輸送。伺服電機定長,光纖式光電開關檢測入頭計數,長度誤差能夠滿足工藝需求。前輸送可容納一條胎面,模板上可存放一條胎面,始終保證兩條胎面在設備上,可提高生產效率。

圖4 定長輸送裝置

2.3 超聲波裁斷裝置

裁切裝置的裁刀采用超聲波裁刀裁切,可預防膠料產生焦燒、預硫化等現象,能夠滿足輪胎制造工藝。

裁切膠料坡度角度18°~30°任意角度可調。

膠料長度定長通過人工測量一次定位后無需調節,更換規格時輸入參數即可,方便可靠。

裁刀托板、壓料裝置全部進行噴涂特氟龍處理,可最大限度的防止黏料。

裁刀處有堆料報警檢測開關,堆料后自動報警停止裁切。人工復位后自動裁切。

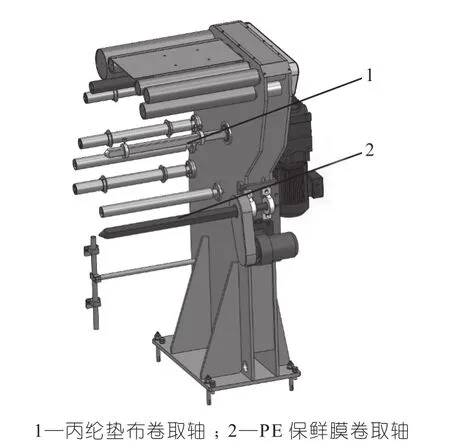

2.4 胎面導開裝置及PE保鮮膜剝離裝置

導開裝置采用板材焊接組裝而成,有兩組輥筒,分別導開丙綸墊布和PE保鮮膜。丙綸墊布由變頻電機驅動卷取;PE保鮮膜由氣動馬達驅動卷取。由于PE保鮮膜的拉伸性比較強,氣動馬達配備調壓閥控制氣壓,防止保鮮膜撕裂。氣路上裝有油霧器,定時潤滑氣動馬達,可防止馬達長時間受拉力抱死。同時該裝置上安裝有保鮮膜斷裂檢測裝置,確保保鮮膜斷裂后及時停車。(如圖5所示)。

導開電機進行變頻控制,導開速度可調。導開開關設有上下限,可控制物料的儲料長度,同時此處增加導開延時功能,導開時間過長,自動停止并報警,可有效防止憋車,拉壞零部件。

圖5 胎面導開及PE保鮮膜剝離裝置

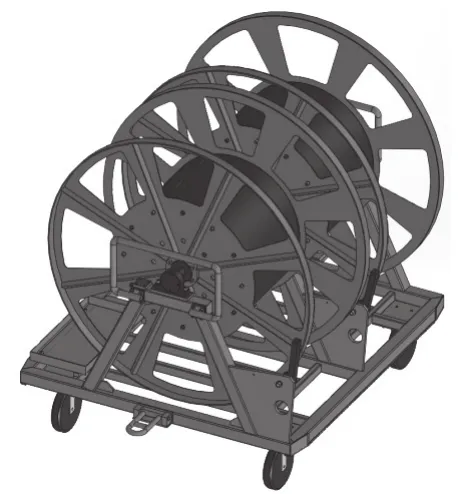

2.5 胎面工字輪臺車

每個臺車上安裝2個獨立工字輪,可雙工位單獨卷取胎面,臺車腳輪采用高彈性聚氨酯圓弧面材質,人工拖動非常輕便。該結構設計用通用AGV小車運輸(如圖6所示),節省運輸工裝費用,工字輪直徑1 500 mm,每個工字輪可卷取12~15條胎面。

圖6 胎面工字輪臺車

2.6 臺車地軌

地軌兩側采用鋼制U形蓋板鏈條,增加臺車底面與鏈條的接觸面積,可輕松拖動臺車移動,地軌兩側是開放式,可從一側拖入臺車,另一側拖出。同時帶有工字輪阻尼裝置,防止工字輪過沖,節省人力,提高效率。

3 主要技術參數

裁切規格范圍:16"~24.5"

輸送胎面最大寬度:450 mm

裁切角度(坡度):18°~30°可調

裁切胎面最大長度: 3 800 mm

工字輪外徑: Max1 500 mm

墊布料卷直徑:Max600 mm

4 結構特點

(1)原來的裁切面為了增加黏性,都刷膠漿或汽油,浪費成本且存在安全隱患。而用超聲波裁切,不再刷膠漿或汽油,消除安全隱患。

(2)可實現全鋼子午胎廠全部大卷化,取消百葉車,方便車間管理。

(3)取消裁切面過水冷卻,提高膠料黏性,提高輪胎性能,降低質量隱患。

5 總結

該設備在青島雙星輪胎工業有限公司使用1年,運行良好,勞動強度降低60%以上,產品不良率降低80%以上。

完全符合輪胎生產工藝要求。取消百葉車,方便成型車間和壓延車間管理;提高物料黏性,增加物料的保鮮時間,提高輪胎質量,提高輪胎的均勻性要求;在人工成本愈來愈高的環境下,對輪胎企業設備轉型升級有較好的市場前景。