銅-鋅-鈷三元合金涂層鋼絲簾線與橡膠的最佳黏合

黃元昌(全國橡塑機械信息中心 北京 100143)

鋼絲簾線作為一種增強材已被廣泛用于子午線輪胎、高壓水管、橡膠履帶及重載傳動帶,因其可提供輪胎所需要的強度、穩定性和均勻性。橡膠與鋼絲簾線之間優良的黏合力對輪胎性能十分重要。而優良的黏合力不僅可確保輪胎在各種嚴峻的公路和環境條件下(例如,潮濕、咸水等)安全應用,還可以延長輪胎的使用壽命。為確保鋼絲簾線與橡膠之間具有足夠的黏合力,則需對金屬表面和橡膠性能進行改進,以期提高橡膠和鋼絲簾線之間的黏合力。

將黃銅涂層(63.5%Cu、36.5%Zn)經過電解沉積在鋼表面,是一種黏合劑,其可增強鋼絲簾線與相鄰膠料之間的黏合力。硫磺硫化的橡膠與鋼絲簾線的黏附發生在硫化過程中形成的黏合界面層上,其中的黏附積聚機理可是黃銅涂層中銅與鋅發生了氧化-硫化反應,而在界面形成了一層粗糙的CuxS層,隨后與橡膠發生物理黏附。

為了獲得優良的黏合力及減小黏合力的退化,尤其是高溫潮濕條件下的老化,可以將鈷鹽加入到與鋼絲簾線接觸的膠料中。而這一方法已應用超過60年了。

但鈷鹽對硫化膠的物理性能很不利,這是因為硫化膠中其他助氧劑性質的緣故。所以,鈷被認為是橡膠的抑制劑。另外,鈷鹽的加入可以在動態載荷下促進橡膠裂紋的擴展,從而發生比較明顯的滯后效應,因此,膠料具有很高的散熱能力,可加速硫化膠的老化,增大輪胎的滾動阻力(能量損失等)。另一方面,鈷是一種昂貴的戰略物資,在橡膠工業中,鈷的用量達80%時是過量的,據估計,黃銅表面只有20%的鈷是有效黏合增強劑。

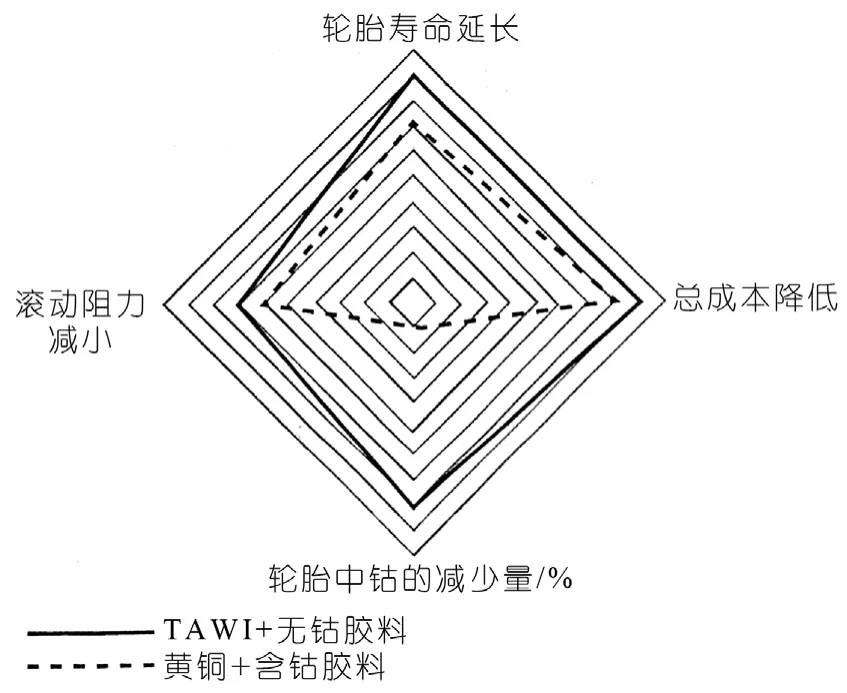

Bekaer公司在用三元合金鍍層鋼絲需線(TAWI)增強輪胎方面取得了突破性的進展,并申請了專利。而在這個申情的專利中,一種新的鋼絲簾線金屬鍍層由銅、鋅和鈷組成,其對輪胎的性能及環境的影響均有改善。TAWI鍍層中所用鈷位于鋼絲簾線與橡膠的界面處,去除了橡膠中的大量鈷。這種改進的輪胎簾線方案大大減少了輪胎中鈷的用量,減少程度可達80%~90%,處置(再利用等)這樣報廢輪胎不會對環境造成嚴重影響。而且,作為橡膠抑制劑的鈷鹽的去除,可改善輪胎加工的生態狀況,確保工人們的健康。此外,無鈷膠料更耐用,且滯后效應較小。為了能在高溫潮濕的條件下獲得更好的黏合力,TAWI可制成無環境污染的客車和卡車輪胎(如圖1所示)。采用半定量的方式繪制了無鈷輪胎膠料中TAWI的突出優點。

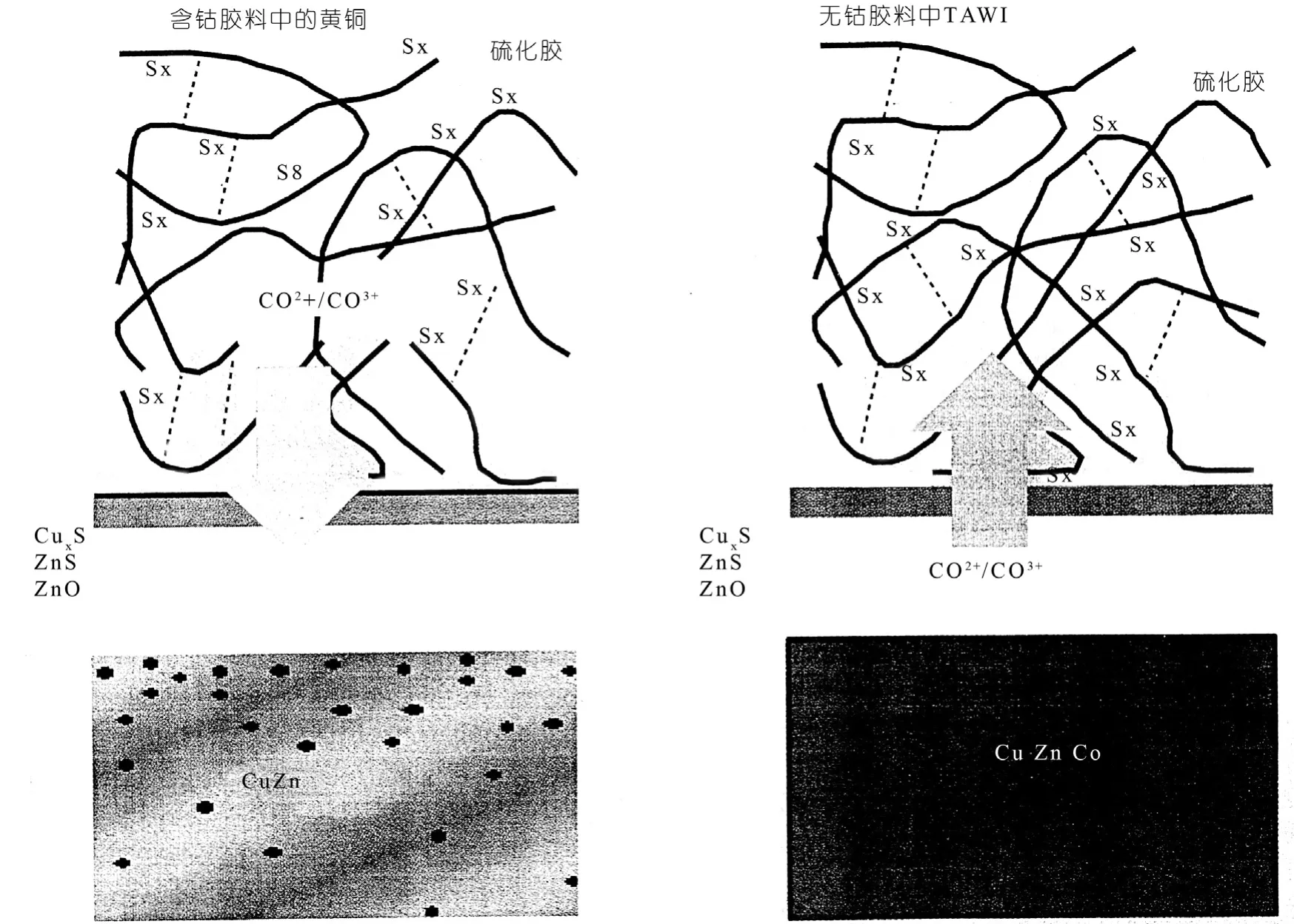

在以往的研究中,通過X射線光電子能譜法(XPS)證實了Cu-Zn-Co三元合金較普通的黃銅脫鋅減緩。圖2中將黃銅鍍層鋼絲簾線在含鈷膠料中的黏合機理與Cu-Zn-Co三元合金鍍層鋼絲簾線在無鈷膠料中的黏合機理進行了對比。這兩種情況下的橡膠和鋼絲簾絲的黏合,主要指硫化膠的聚合網絡和增長的樹枝狀CuxS,同時,硫化物一氧化物界面層中鈷的存在也很重要。相鄰硫化膠中鈷離子的結合已被證實,說明在CuxS-ZnS-ZnO半導體中摻入鈷可減少黃銅鍍層下的脫鋅,從而保證高溫潮濕條件下能長久保持黏合力。另一方面,則需要在鍍層/界面中不是在膠料中加入鈷,這是在高溫潮濕條件下獲得最優黏合性能的高效方案。在橡膠硫化和黏附積聚過程中,鈷更容易在界面上與硫化的鍍層金屬元素結合。

在這項研究中,對含鈷膠料中標準黃銅鍍層(63.5%Cu)鋼絲簾絲簾線的黏合性能與載重子午線輪胎胎體無鈷膠料中Cu-Zn-Co三元合金鍍層(67%Cu,29%Zn,4%Co)鋼絲簾線的進行了對比,特別對兩種黏合體系的動態黏合性能進行了對比。還采用DeMattia實驗研究了兩種膠料的動態力學性能(儲能模量 (E′)、損耗模量 (E′)和損耗因子 (tanδ)和裂紋擴展速率。

圖1 采用無鈷膠料中Cu-Zn-Co三元合金鍍層(TAWI)鋼絲簾線與含鈷膠料中普通標準黃銅鍍層鋼絲簾線制得的子午線輪胎的優點

1 試驗

實驗所用鋼絲簾線為0.25+6×0.225+12×0.225HT,采用63.5%Cu+36.5%Zn的黃銅鍍層以及67%Cu+29%Zn+4%Co的三元合金鍍層,質量均4.0 g/kg。

圖2 含鈷膠料中黃銅鍍層鋼絲簾線和無鈷膠料中Cu-Zn-Co三元合金鍍層鋼絲簾線的黏合機理

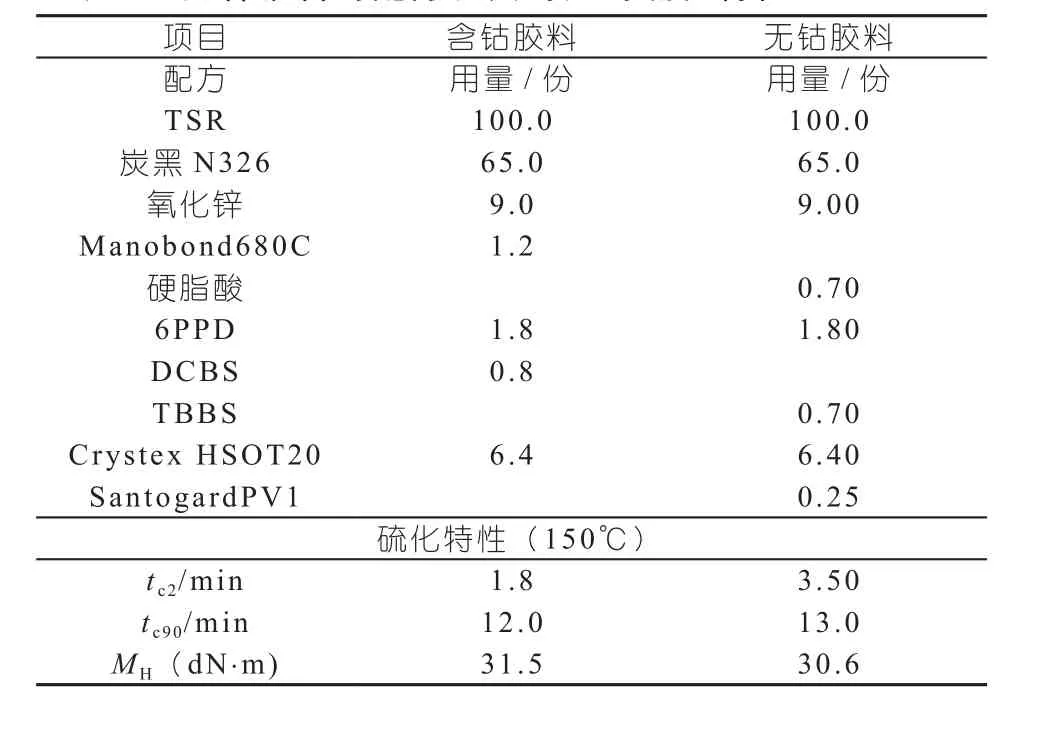

實驗所用膠料的配方如表1所示,其與先前的實驗相同,且其硫化動力學與力學性能均已進行研究。鈷鹽的去除減弱了硫化動力學,改進的最有效的合理配方是用N-叔丁基-2-苯并噻唑次磺酰胺(TBBS)、伯胺類次磺酰胺(TBSI)或N-環已基-2-苯并噻唑次磺酰胺(CBS)替換或部分替換N,N’-二環已基-2-苯并噻唑亞磺酰胺(DCBS),以恢復硫化動力學。為獲得相似的硫化動力學,如正硫化時間(tc90),在無鈷膠料中,這個損失將用0.7份促進劑TBBS替換0.8份促進劑DCBS彌補,通過加入0.7份硬脂酸以彌補鈷羧酸中脂肪酸的損失,并加入0.25份防焦劑SantogardPVI以使膠料具有焦燒安全性。

使用由Alpha公司提供的MonsantoMDR2000E型無轉子流變儀,于150℃下測得表1所列的硫化特性。

根據ISO132:2005,在測試頻率為5 Hz,應變控制和標準實驗條件(溫度和濕度如ISO23529中所列)下測試兩種膠料的裂紋增長。取3個試樣,大小為150 mm×25 mm×6.3 mm,初始半徑2.38 mm,初始裂紋長度2 mm。用Zwick DeMattia型曲折試驗機夾緊,以一定時間間隔啟動和停止,測試切口長度。

表1 兩種膠料的配方及其對應的硫化特性(150℃)

用Eplexor 100N型動態黏彈譜儀,按照ISO4664-1:2005對兩種膠料進行動態力學熱分析(DMTA)(E′、E"和tanδ),溫度掃描范圍-100~100℃,頻率10Hz,動態變形2%。DMTA和DeMattia橡膠疲勞測試均由荷蘭Deventer彈性體研究中心(ERT)實施。

采用Agila硫化機壓片制成用于黏合力測試的硫化膠和初黏性試樣,在Fontijine硫化機上進行DeMattia和DMTA測試,測試條件為溫度150℃時間25 min。

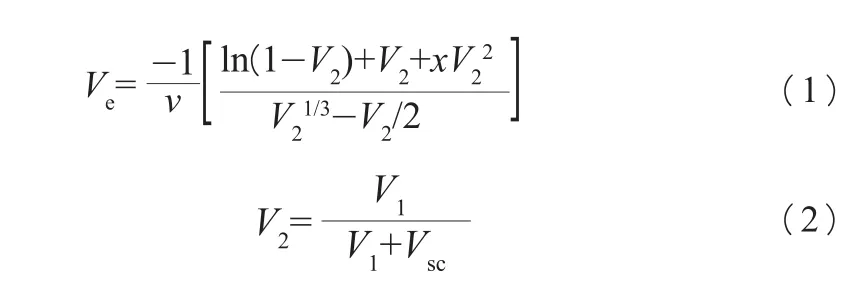

兩種硫化膠的交聯密度按照ASTM D471-06測試,采用溶脹法測試單位體積的交聯鏈段數目。將1 g硫化膠置于裝有40 mL環已烷的燒瓶中于25℃浸泡72 h,從溶液中取出試樣,即刻稱其質量(m2),然后在真空條件下加熱至70℃,直到其質量恒定(m3)。基于質量,采用Flory公式計算硫化膠的交聯密度:

式中:Ve為硫化膠的交聯密度,mol/cm3;V2為溶脹聚合物中聚合的體積分數,%;x為Huggins聚合物-溶劑相互作用參數, 0.44;V為溶劑的摩爾體積,cm3/mol;Vsc為溶脹膠料中溶劑體積分數;v1為膠料體積,V1=m.f/ρ;ρs為溶劑密度,0.778 g/cm3;ρ為橡膠密度,0.94 g/cm3;f為膠料中橡膠質量分數,0.55;m1為溶脹前硫化膠的質量;m2為溶脹后硫化膠的質量;m3為加熱后硫化膠的質量。

按照DuPont de Nemour于60年代實驗所得原理,用Info公司生產的LDN-II型動態剪切黏合試驗機(見圖3),測試鍍膜鋼絲簾線和膠料的動態黏合性能。將含簾線12.5 mm×12.5 mm正方形膠料硫化,做成試樣,2根簾線末端固定。在實驗中,將6片試樣在預設溫度下(從室溫到100℃)以一定振幅和頻率沿著簾線延伸方向做往復運動,這樣,簾線和橡膠之間發生連續動態剪切。隨著剪切應變的重復,界面的黏合力在一定時間間隔內減小。經過設定的剪切周期數后,試樣從動態測試儀中取出,測試剩余的黏合力。用Inston5565型拉伸材料測力儀,測試試樣中所需要的抽出力(POF),且根據ASTMD2229-02規定了附膠量(APR)。另外,在動態載荷下進行了蒸汽老化實驗。試樣在蒸汽烘箱中加熱到105℃(在150℃下初始硫化25 min)放置24 h后進行測試,轉速分別為160、320、420千周,40 N軸向載荷,室溫、頻率13 Hz,拉伸2 mm。

圖3 簾線動態剪切黏合試驗機及根據ASTMD2229從橡膠中抽出鋼絲簾線的抽出力試驗

2 結果和討論

2.1 膠料的性質

兩種膠料于150℃下的流變特性詳見表1。可以看出,無鈷膠料的tc2更大,這可能是因為加入了防焦劑的緣故。而兩種膠料的PV1值和tc90相當,這表明膠料中鈷鹽的去除并未造成影響。而無鈷膠料的最大轉矩(MH)略低,即意味著硫化膠的交聯密度稍低。從而導致無鈷膠料的模量較低。這說明去除鈷所帶來的交聯密度下降沒有被完全補償。在無鈷配方中,增加硫磺和促進劑的含量是提高膠料的MH、交聯密度和模量最有效的方法。而另一種提高模量的方法是在膠料中增大炭黑用量,但這會導致明顯的滯后效應。將白炭黑和雙-(三乙氧基丙基四硫化物(TESPT)-硅烷),例如,Si69,加入到鈷膠料中,或提高間苯二酚-六甲氧基甲基密胺樹脂體系的用量,這樣可以在不影響滯后效應的同時有利于模量的變化。然而,這些改性方法會減弱硫化動力學,而且混合過程也不能認為是安全、健康、環保的。改善無鈷膠料的另一種方法是加入輔助交聯反應的助劑,例如,DuralinK HTS或PerkaLink900。加入Perkalink900將會提高膠料的抗返硫性和熱穩定性,加入HTS會改善硫化膠的抗疲勞性和耐撕裂性。

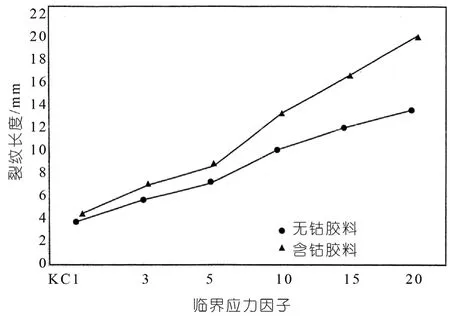

通過Demattia屈撓龜裂原理,對兩種膠料的動態裂紋擴展速率進行了對比,如圖4所示。無鈷膠料具有較低的裂紋擴展速率,而且隨著轉速的增加,速率的區別更加明顯。這個結果和先前報道的撕裂分析結果是一致的,這也許是因為網絡鏈段更長和交聯密度更低的緣故。

圖4 兩種膠料的動態力學性能(60℃,10 Hz,2%應變)

實驗表明,含鈷膠料的交聯密度(平均值為0.350 4 mmol(cm3))更高,這可能是因為鈷鹽提高了硫化速率,從而導致膠料具有較高的MH值和模量。

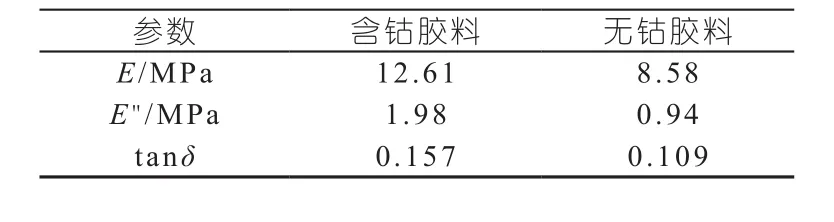

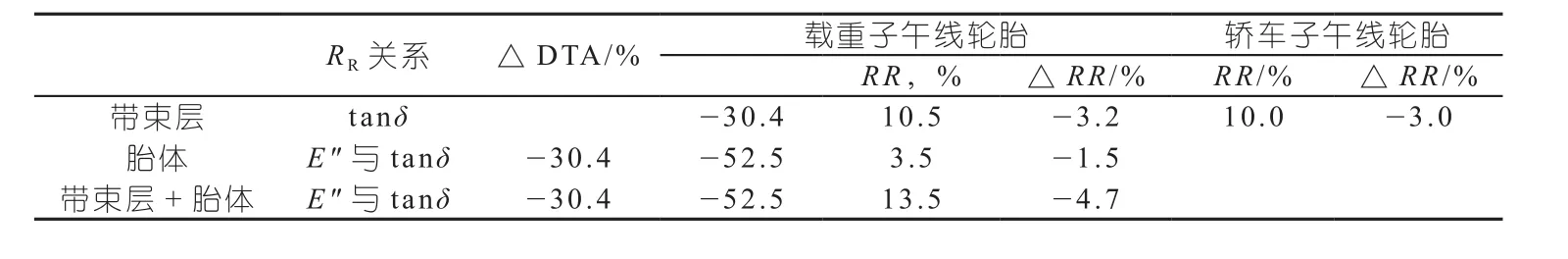

兩種膠料60℃的動態力學性能(用以表征輪胎膠料的滾動阻力)列于表2。可以看出,無鈷膠料的E′、E"和tanδ分別低于含鈷膠料相應值33%、50%、30%。以表2的DMTA分析結果為基礎,表3中列出了無鈷膠料制成的轎車子午線輪胎、載重子午線輪胎相對于含鈷膠料的滾動阻力減小情況△DMTA。在表3中,RR%表示帶束層或胎體對滾動阻力減小量的貢獻比例;△RR%表示無鈷膠料運行時相對含鈷膠料的滾動阻力的減少量。預計載重子午線輪胎的胎體簾布層及轎車子午線輪胎的帶束層分別為滾動阻力的3.5%和10.5%,胎體簾布層是在應變不變的情況下受載的;從含鈷膠料更換為無鈷膠料(本實驗所用),胎體簾布層的滾動阻力可減少約3.2%,這可導致帶束層和胎體的滾動阻力總計減少約4.7%。

表2 兩種膠料的動態力學性能(60℃、10 Hz、2%應變)

而滾動阻力是汽車必須克服的5種外力之一,通常是,一條輪胎消耗了一臺汽車20%的燃料,卡車輪胎消耗的燃料可達35%。眾所周知,滾動阻力每減小3%,可節省的燃料或可增加21 m/cm3,所以,預計無鈷膠料制成的帶束層和胎體,轎車、卡車和公交子午線輪胎消耗的燃料可減小1%~3%,使得二氧化碳的排放量和尾氣污染物按比例縮減,而實際上,精確得出滾動阻力對燃料消耗量的影響是很復雜的。橡膠組分是滾動阻力的影響因素之一,還應考慮其他因素,如輪胎結構、城市工況(頻繁地走走停停)、高速工況(均速)、非公路工況、輪胎的膨脹和磨損以及氣候(溫度)等。

2.2 黏合性能

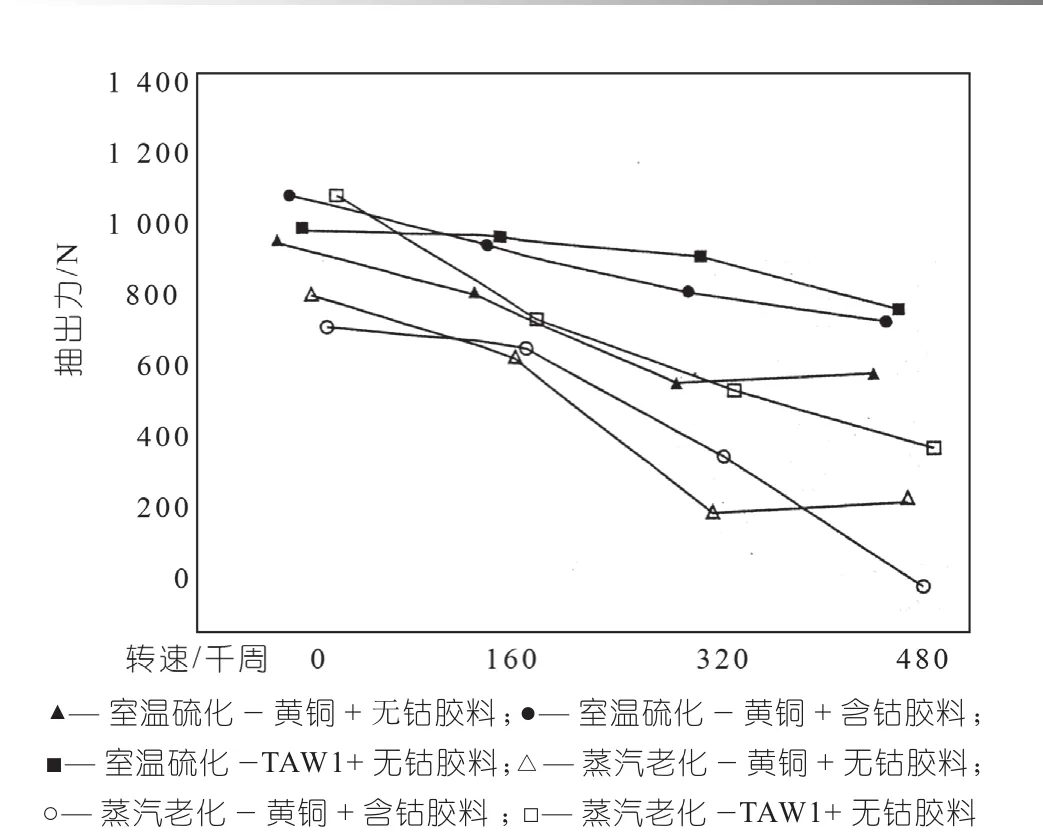

在含鈷膠料中,黃銅鍍層鋼絲簾線(參比體系)、無鈷膠料中黃銅鍍層鋼絲和Cu-Zn-Co三元合金鍍層鋼絲簾線在初始黏合(普通硫化)及蒸汽老化后經過0、160、320、420千周循環加載后簾線的抽出力如圖5所示。由于抽出力和外觀等級相給合才可獲得準確的黏合性能,所以,也應該制定一下同一試樣的外觀等級。在實驗中,在動態載荷或蒸汽老化的條件下,不同鍍層和膠料結合后的外觀等級明顯有差異。

表3 DMTA參數與滾動阻力的關系

圖5 含鈷膠料中黃銅鍍層鋼絲簾線、無鈷膠料中黃銅鍍層鋼絲簾線及Cu-Zn-Co三元合金鍍層鋼絲簾線分別在室溫硫化條件和150℃,24 h蒸汽老化條件下的抽出力結果

在無動態載荷時,無鈷膠料中Cu-Zn-Co三元合金鍍層鋼絲簾線的初始抽出力比參照體系的低10%,兩種膠料中不同鍍層鋼絲簾線的初始外觀等級是相同的,且是良好的。而蒸汽老化后無動態載荷時,無鈷膠料中Cu-Zn-Co三元合金鍍層鋼絲簾線的黏合力保持率是最優的,這與先前的研究結果一致。解釋其原因,可能是低含量的鈷鹽加入到黃銅合金中,使其比普通黃銅的脫鋅作用低,也就是在高溫、高潮濕條件下鍍層具有較低的腐蝕性,黏附界面具有較低的老化性。

而從圖5可以看出,未經蒸汽老化時,隨著轉速的增加,3種鍍層簾線膠料的抽出力均呈下降趨勢,其中,無鈷膠料中黃銅鍍層簾線抽出力下降最快。無鈷膠料具有較好的抗裂紋能力(DeMattia結果),且由于具有所期望的較低的疲勞退化能力,從而使得抽出力保持率較大。眾所周知,無鈷膠料與黃銅鍍層結合的體系黏合力最弱,這在實驗中也已證實,黏合界面(如Cu-ZnS-ZnO)在不同需求條件下保持著良好的質量,在蒸汽老化和動態載荷的共同作用下會導致嚴重的黏合老化。同時,Cu-Zn-Co三元合金鍍層與無鈷膠料是最佳的結合。

3 結束語

通過實驗證實了Cu-Zn-Co三元合金鍍層結合無鈷膠料具有如下優點:

(1)在高溫和潮濕條件下黏合力保持率更高;

(2)在動態條件下黏合力保持率更高;

(3)裂紋擴展速率更低,膠料的熱穩定性提高;

(4)滯后效應更少。

通過在鍍層/界面中存在鈷,而不是存在膠料中,可以發揮其功能以達到最以佳黏合性能。所以,Cu-Zn-Co三元合金,即將少量的鈷加入到黃銅鍍層中,免去在輪胎膠料中使用鈷鹽,可帶來許多優點:如載重子午線輪胎的壽命更長;較小的滯后效應標志著輪胎的滾動阻力適當比例的減小,從而導致燃料的消耗和二氧化碳排放量降低,且改善周邊環境。而作為膠料成分的鈷鹽的去除也改善了輪胎工廠的生態狀況和工人們的操作環境。

編譯自《Rubber world》No.6/2015