輪胎硫化機熱工閥門概述

秦玉成

(上海精元機械有限公司 ,上海 201702)

硫化機是汽車輪胎加工制造的末道工序,其中熱工管路是硫化機的重要組成部分。這些管路控制硫化介質進入膠囊、蒸汽室(熱板和模套),實現抽真空控制、定型控制、膠囊內壓控制以及蒸汽室溫度控制的動作,管路中的執行元件主要有切斷閥、薄膜調節閥、平衡閥、疏水閥、止回閥、截止閥等閥門。它的關鍵元件是切斷閥、薄膜調節閥、疏水閥組等,切斷閥主要用于內溫控制,薄膜調節閥主要用于外溫控制,疏水閥組主要用于外溫冷凝水排放。

1 切斷閥結構及特性

切斷閥是切斷或接通輸送管道上流動的介質(蒸汽、氮氣、動力水等),達到系統對壓力、溫度、流量等硫化工藝所需參數的要求。它的動作只有開啟與關閉,即通與斷。

切斷閥根據功能可分為常開和常閉兩種形式。常開閥是指沒有信號壓力(即信號源的壓力等于零)時,由于彈簧自身的(單作用僅有)的彈縮預緊力,使閥芯的初使狀態在打開狀態,即閥門的初使狀態為開啟。當執行機構收到信號源的氣源壓力后,彈簧受壓,推桿帶動閥芯移動到極限位置,使閥門完全閉合。常閉閥是指沒有信號壓力(即信號源的壓力等于零)時,由于彈簧自身的(單作用僅有)的彈縮預緊力,使閥芯的初使狀態在關閉狀態,即閥門的初使狀態為閉合。當執行機構收到信號源的氣源壓力后,彈簧受壓,推桿帶動閥芯向下移動到極限位置,使閥門完全開啟。切斷閥的主要結構有兩種形式。

1.1 法蘭連接式切斷閥

此種閥門目前市場使用較多,主要以日系ROCKY等品牌為主,閥門的外形及內部結構如圖1所示,閥門兩端根據不同的通徑,采用不同規格的法蘭(日標或國標)。閥芯在彈簧預緊力作用下,停留在中間位置,閥門閉合。當有信號壓力時,閥芯下壓,閥門打開;閥芯在彈簧力作用下,停留在下部,閥門打開。當有信號壓力時,閥芯上移,閥門閉合。

圖1 法蘭連接式切斷閥

閥門特點: ①法蘭式連接,互換性強。不同品牌安裝尺寸基本相同,如果法蘭標準相同,可以實現不同品牌的互相替換;②流體通道呈S流線型,壓力損失相對較大;③成本低,閥門制作技術成熟,同類型閥門在國內、國外比較多,品牌選擇性大,價格相對更有優勢。

1.2 焊接式角座閥

此種閥門主要最早應用在電力、醫藥行業,后隨著國外進口硫化設備的增多,這些閥門也開始進入了國內的輪胎行業,主要以德系SCHUBERT/SALZER等品牌為主,閥門如圖2所示,閥門兩端管子可與管路進行焊接,維修時可將上部閥體部位用扳手旋松螺紋并拆下,不需拆卸閥座。常閉閥門如左圖,閥芯在彈簧預緊力作用下,停留在下方位置,閥門閉合。當有信號壓力時,閥芯上移,閥門打開;常開閥如右圖,閥芯在彈簧力作用下,停留在上部,閥門為打開狀態。當有信號壓力時,閥芯下移,閥門閉合。

圖2 焊接式角座閥

相對于傳統的法蘭式連接閥門,具有以下特點:

(1)節能效果更有優勢

由傳熱基本方程Q=KA△T(Q為對空氣散的熱量;K為傳熱系數;A為散熱面積;△T為管道內蒸汽溫度減去環境溫度)得出:散熱面積越大,能耗越高,散熱面積越小,能耗越低。法蘭連接增加了散熱面積,焊接式連接減小了散熱面積。

(2)漏點少

法蘭對接的漏點多,焊接式閥門每個閥門連接處可減少2處漏點。

(3)壓損更小

角座式閥門的介質呈一字形順流通過,相對于S流線形,閥阻小,壓損也就更小。

(4)整體空間小

硫化機管道布置在輥道下面,空間狹小。閥門本身結構縮小后,管路布局三維空間減小,有利于維修和運輸。

(5)備件更換方便

焊接形式的切斷閥后期更換備件方便,不需要將閥座從管道上拆除,只需將閥芯拆除即可。

2 調節閥結構及特性

調節閥是根據控制訊號的變化,達到對介質的壓力、流量、溫度等工藝參數自動調節和遠程控制。在輪胎定型硫化機上,主要用于對模套及熱板的蒸汽流量調節,達到控制硫化模具溫度的目的。調節閥主要有以下兩種形式。

2.1 薄膜調節閥

薄膜調節閥是目前國內設備用的較多的結構,主要品牌有ROCKY、FUJITA等,如圖3所示。

圖3 薄膜調節閥

閥門內部結構及動作原理:氣源壓力信號輸入閥門執行機構的上腔室中,因氣壓作用,膜片產生推力,帶動閥桿向下動作,閥芯產生相應位移,閥芯位置的變化促使閥內的流通截面積發生變化,達到調節介質流通能力的目的。

特點:①螺紋或法蘭式連接;②不帶IP轉換器,需增加控制模塊;③控制精度約為2.5%,可滿足硫化使用要求。

精度控制曲線圖如圖4所示。

圖4 薄膜調節閥精度控制曲線

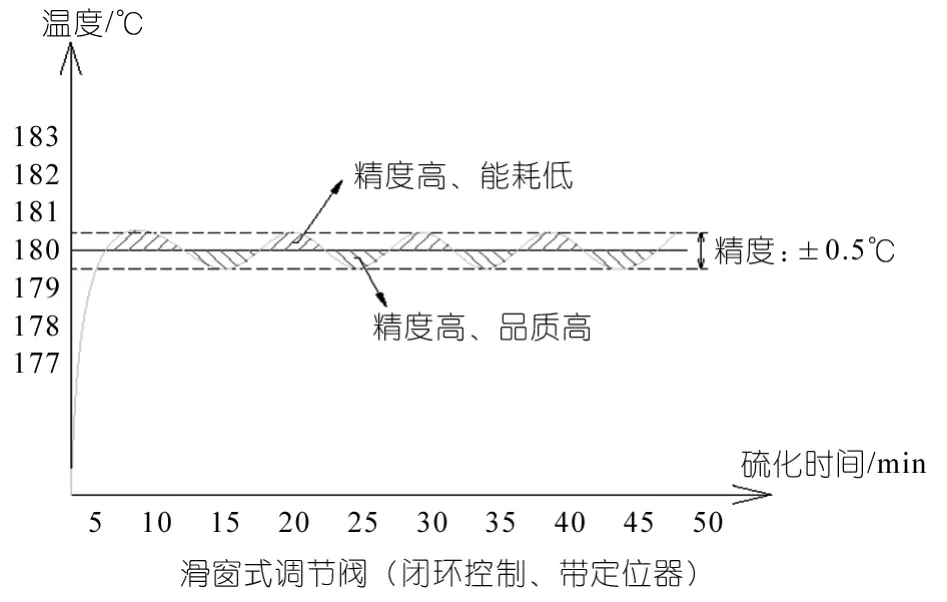

2.2 滑窗式調節閥

滑窗式調節閥因控制精度高,節省能源,主要應用在食品、醫藥、軍工等行業,但近年來在輪胎行業也逐漸被廣泛應用,主要品牌有SCHUBERT、SALZER、boilz等。如圖5所示。

滑窗閥的結構及動作原理:固定閥板垂直安裝在閥體內,此閥板上開有多個條形窗孔,另一片同樣結構的活動閥板在垂直于蒸汽流通方向上相對于固定閥板上下運動,兩塊閥板窗孔位置交錯變化引起蒸汽流通面積變化,達到調節蒸汽流量的目的,兩個閥板前后的壓力差使活動閥板與固定閥板貼合更緊密,起到密封的作用。

圖5 滑窗式調節閥

滑窗式調節閥特點:

(1)節省蒸汽用量

根據理想氣體狀態方程(克拉伯龍方程)PV=nRT即P1V1/T1=P2V2/T2(T1=T2為需要硫化的溫度;P1為單座閥閥后壓強;P2為滑窗閥閥后壓強;V1(體積)÷單位時間=單座閥的流量;V2(體積)÷單位時間=滑窗閥的流量),因P2>P1,T1=T2,所以V2<V1,即當調節相同的溫度時滑窗閥所需的流量小于單座閥所需的流量,所以滑窗閥更能節省蒸汽用量。

(2)具備閥門運行記錄功能。

調節閥的智能型定位器可記錄閥門的所有運行情況,如需優化閥門調節性能可通過查看閥門歷史運行情況作為參考來做PID控制優化。

(3)調節精度高

滑窗閥調節精度為0.2%,調節精度越高越省能源,而且硫化出來的輪胎品質也越好。見圖6所示。

圖6 滑窗式調節閥精度曲線圖

(4)減少閃蒸、氣蝕、水擊等影響閥門壽命的不利因素

滑窗式調節閥的閥板上開有多個節流槽孔,高速流動的蒸汽經過節流結構的活動滑板后形成噴射疊加,使蒸汽介質的動能由于相互碰撞和摩擦而轉換成熱能,極大地降低了產生氣蝕和閃蒸的能量,減少氣蝕和閃蒸給閥體零件內部造成的損壞。

3 疏水閥結構及特性

在蒸汽空間若有水的存在,將會減少熱量,影響熱傳遞效率,從而直接減少了設備的最大輸出量。蒸汽疏水閥作為蒸汽系統不可缺少的一部分,是輪胎硫化過程中提高蒸汽使用效率的重要因素。

3.1 疏水閥的作用

(1)保持蒸汽空間冷凝水的自由排放,以縮短工序時間,從而增加產品輸出。

(2)控制啟動負荷和運行負荷,以減少工序啟動時間。

(3)確保冷凝水的正確排放,以減少控制閥的磨損。

(4)減少設備啟動時蒸氣疏水站的旁通閥打開所造成的能量浪費。

(5)低于蒸汽溫度排放冷凝水,減少閃蒸蒸汽的損失。

(6)維持加熱表面的熱傳遞系數,確保產品的特性一致。

3.2 疏水閥的類型

疏水閥根據結構可以分為幾種類型:熱動力型、浮球熱靜力型、倒吊桶式、壓力平衡式、雙金屬式等,每一種疏水閥都有其優缺點,深入了解其工作原理后才能從中選擇合適的疏水閥,在硫化機上應用較多的是浮球式和倒吊桶式疏水閥。

3.2.1 浮球式疏水閥

工作原理:浮球疏水閥是通過感應蒸汽和冷凝水之間密度的不同,利用浮球原理來實現排放冷凝水的開關。疏水閥的開度與水位成比例關系,瞬間的壓力變化不影響閥的開關。因此這種閥特別適用快速、頻繁排放冷凝水的工況,浮球疏水閥是一種十分理想的自動疏水并實現最大熱交換效率的疏水閥。見圖7所示。

圖7 浮球式疏水閥

3.2.2 倒吊桶式疏水閥

工作原理:倒吊桶式疏水閥是根據伯努力熱動力原理,利用蒸汽和凝結水的熱動力學不同的特性,引起動能和勢能動靜壓變化。使動作件閥片上下壓差變化,啟動閥片開啟和關閉,從而達到阻汽排水的目的。見圖8所示。

圖8 倒吊桶式疏水閥

疏水閥是疏水系統中的一個重要元件,它與其他閥門組合使用形成了一完整的疏水系統。整個疏水系統由圖9所示的幾種閥門組成。

圖9 疏水系統示意圖

各零部件功能如下:

(1)截止閥:隔離蒸汽疏水閥,以便設備無需停止運行就可進行維修。

(2)旁通閥:旁通閥在蒸汽疏水閥拆下維修時可排放冷凝水。在設備起動時,旁通閥務必不能打開,忘記關閉會引起蒸汽損失。

(3)過濾器:可以防止系統中的雜質進入疏水閥,阻礙疏水閥正常工作,疏水閥中需要安裝外置的過濾器,該過濾器的濾網結構使其比較穩定,不會因水錘作用而變形。

(4)止回閥:為防止蒸汽疏水閥中冷凝水的回流,需安裝止回閥。在設備關閉時如果無負壓,冷凝水回流至蒸汽空間將會導致腐蝕。在設備起動時有突然的蒸汽壓力,有可能產生水錘。

以上是單個閥門的結構,這些閥門通過不同管子的走向,與其他閥門連接后,就形成了硫化機的熱工管路,這些熱工管路布置在硫化機后側,通過PLC控制,達到硫化輪胎的目的。

4 集成閥組結構及特性

隨著市場的競爭日趨激烈,制造業越來越傾向于節能與環保的產品,閥門的結構也出現了新的變化,無論是傳統的法蘭連接式閥門還是焊接式角座閥,都在向集成化邁進,目前也已經出現了不同閥門的不同集成方案。

4.1 管件連接式

閥門結構經過改型制作后,與管件焊接或少量的法蘭連接,將整個閥門布局縮小為一個整體,由閥門制造商直接裝配完成,作為一個整體閥組供應給設備廠商,這種方案簡化了初期現場配管工作的時間,降低了初期現場配管工作時管道安裝的錯誤。

4.2 底座集成式

閥門同樣是經過改型制作后,集中安裝在一個閥座上,此閥座內部加工有各種介質通道,在閥座內部進行介質流通,閥門與閥座通過螺紋旋合,并增加密封圈密封,閥座與外界管子的連接部位也有密封圈進行密封,這種方案省卻了配管的工序,減少了漏點,使得管道占用空間更小,安裝及維護更加方便快捷。

無論什么樣的集成方案,相對于單個閥門結構布置的管路,有如下明顯的優勢:

(1)集成度高,節省了空間。

(2)安裝及維護非常方便,減少了初期的總裝時間,也大大減少了維修拆卸的時間。

(3)便于現場施工及接管,可以縮短配管的長度。

(4)實施保溫時節省材料和人工費用,可以制作保溫箱或其他更有效的保溫設施。

(5)節能效果會更好,大大降低輪胎硫化過程中管道熱量的損失。

(6)降低硫化車間的溫度,改善工人的工作環境。

集成閥門因沒有形成統一的標準,沒有批量化使用,也有自已的一些不足之處:

(1)集成方案屬于定制品,不能完全標準化。

(2)不能實現不同品牌的互換。

(3)集成閥門價格相對較高,設備投入成本增大。

5 結語

隨著技術的成熟與進步,閥門的結構也在不斷的發展與更新,輪胎行業為了降低成本,節省蒸汽用量,對配套的閥門也會提出更高的要求,所以,無論輪胎行業還是閥門制造業,都在向著自動化程度更高、更加節能與環保的產品領域進軍。