不同發泡劑對橡膠發泡行為的影響

盧云麗

(中國石油天然氣股份有限公司長慶油田分公司第二采氣廠, 陜西 榆林 718100)

橡膠發泡是指用特定的發泡劑處理橡膠從而使橡膠具有特征性能的處理手段[1]。發泡橡膠具有密度小、節省原料、隔熱保溫、吸收沖擊載荷等特性,被廣泛應用于包裝、建筑、汽車和輕工等相關領域[2]。發泡橡膠的質量不僅與助劑含量、工藝參數有關,還直接與發泡劑種類及其含量有關。在生產中,常用的發泡劑有AC、OBSH等。由于發泡劑的使用種類和含量不同,會使發泡橡膠存在各種缺陷,這些缺陷的存在,將嚴重影響橡膠發泡材料的各種性能,也就直接影響發泡材料的使用范圍[3]。因此,不管是理論上還是生產實際中,找出合適發泡材料生產過程中所必需的發泡劑種類及其含量,并降低生產成本是很有必要的。

本文研究不同發泡劑對橡膠的發泡行為的影響。在實驗過程中,我們固定工藝參數(主要是發泡時間和溫度,通過改變所加入的發泡劑種類(AC、OBSH)及含量制取發泡試樣,然后對其發泡行為進行測試,分析發泡劑對發泡橡膠發泡行為的影響規律,以便找出適合的發泡劑種類及其含量,降低生產成本。

1 實驗部分

1.1 主要原料

1#標準天然膠(SCR),工業級,西雙版納南博有限責任公司;白陶土,工業級,廣州化學試劑廠;促進劑TT,化學純,廣州化學試劑廠;發泡劑AC,分析純, 宜賓天原化工廠;發泡劑OBSH,化學純,廣州金昌盛科技有限公司;ZnO,工業級,廣州化學試劑廠;硫磺,工業級,廣州化學試劑廠。

1.2 主要儀器

JX(S)K-160型開放式煉膠機,上海機械一廠;QLB-D350×350×2-0.25MN型平板硫化機,上海第一橡膠機械廠;M2000-FAN型發泡橡膠無轉子硫變儀,高鐵科技股份有限公司;WTD-0.5型沖擊彈性試驗機,江都市新真威試驗機械有限責任公司;DXLL-5000型拉力試驗機,上海登杰機械有限公司;LX-A型邵氏橡膠硬度計,上海六菱儀器廠。

1.3 樣品制備

樣品制備分以下步驟進行:

(1)將成塊的天然橡膠切下,按一定比例(見表1)與白陶土加入密煉機煉機中混煉5min;

(2)稱取ZnO、SA、TT(2份)、S,按先后順序加入密煉機中進行混煉約5min(第一次混煉由于混煉室溫度較低,可根據室溫適當延長混煉時間);

(3)調整開煉機兩輥間距為5mm,將密煉完成后的橡膠在開煉機上再次進行混煉,直到表面看上去比較光滑為止;

(4)開煉完成后,從開煉機上取下樣品,并寫上標簽;

(5)重復 2~4步驟,混煉 3、4、5、6份 AC含量及2、3、4、5、6份OBSH含量的樣品;

(6)將試樣分2組(A、B)分別在150℃恒溫下硫化與發泡10 min,A組測試發泡速率與硫化速率,B組測試其他發泡行為與力學性能。

1.4 性能測定

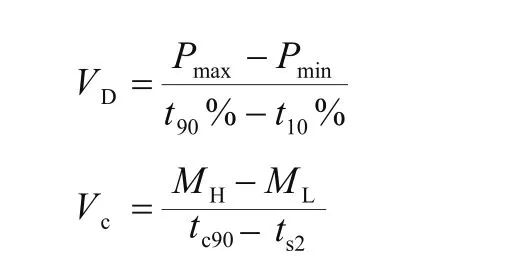

(1)測定發泡特性與硫化特性:將A組試樣沖切成適當大小的圓形狀,放在M2000-FAN發泡橡膠無轉子硫變儀上以150℃恒溫硫化并發泡10 min,在測試過程中,系統會自動繪出其發泡曲線與硫化曲線,并自動記錄測試過程的各項數據變化值,我們可根據下式計算其發泡速率和硫化速率。

表1 發泡劑AC(OBSH)不同含量配方

(2)發泡B組試樣:將B組試樣切成適當大小的方形,并放在XLB-D350×350×2平板硫化儀上用150℃進行硫化與發泡10 min,為后繼發泡行為測試及力學性能的測試做準備。

(3)觀察泡孔質量:將發泡后的B組試樣放在XTL-550E厚度測量型工業顯微鏡觀察泡孔質量,并畫出泡孔模形,按下式分別計算出泡孔平均直徑、泡孔密度、泡孔直徑標準差。并拍下電鏡照片,以便分析其泡孔結構。

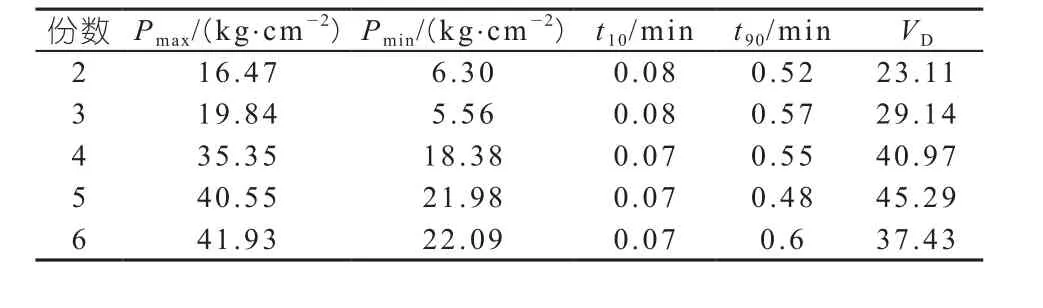

以上三式中,D為泡孔平均直徑(μm);Di為每個泡孔的直徑 (μm);Vf發泡倍率 ;ρ、ρf分別為未發泡材料和發泡材料的密度(g/cm3);ρc是泡孔密度(單位體積中的泡孔數)(cells/cm3);n是SEM照片中所測量面積A中的泡孔數,M是放大倍數,A是SEM 照片中所測量的面積(cm3);Sd是泡孔直徑標準差 (μm)。

(4)測定表觀密度:打開XS-205電子分析天平,清零后將切成小塊的B組試樣放在盤中,等數據穩定后按OK鍵,測出其質量,然后將試樣從盤中取出放在水中的籃中,等數據穩定后按OK鍵,天平就會自動算出試樣的表觀密度,每個試樣測3次,最后求平均值。

2 結果與討論

2.1 不同發泡劑對橡膠發泡質量的影響

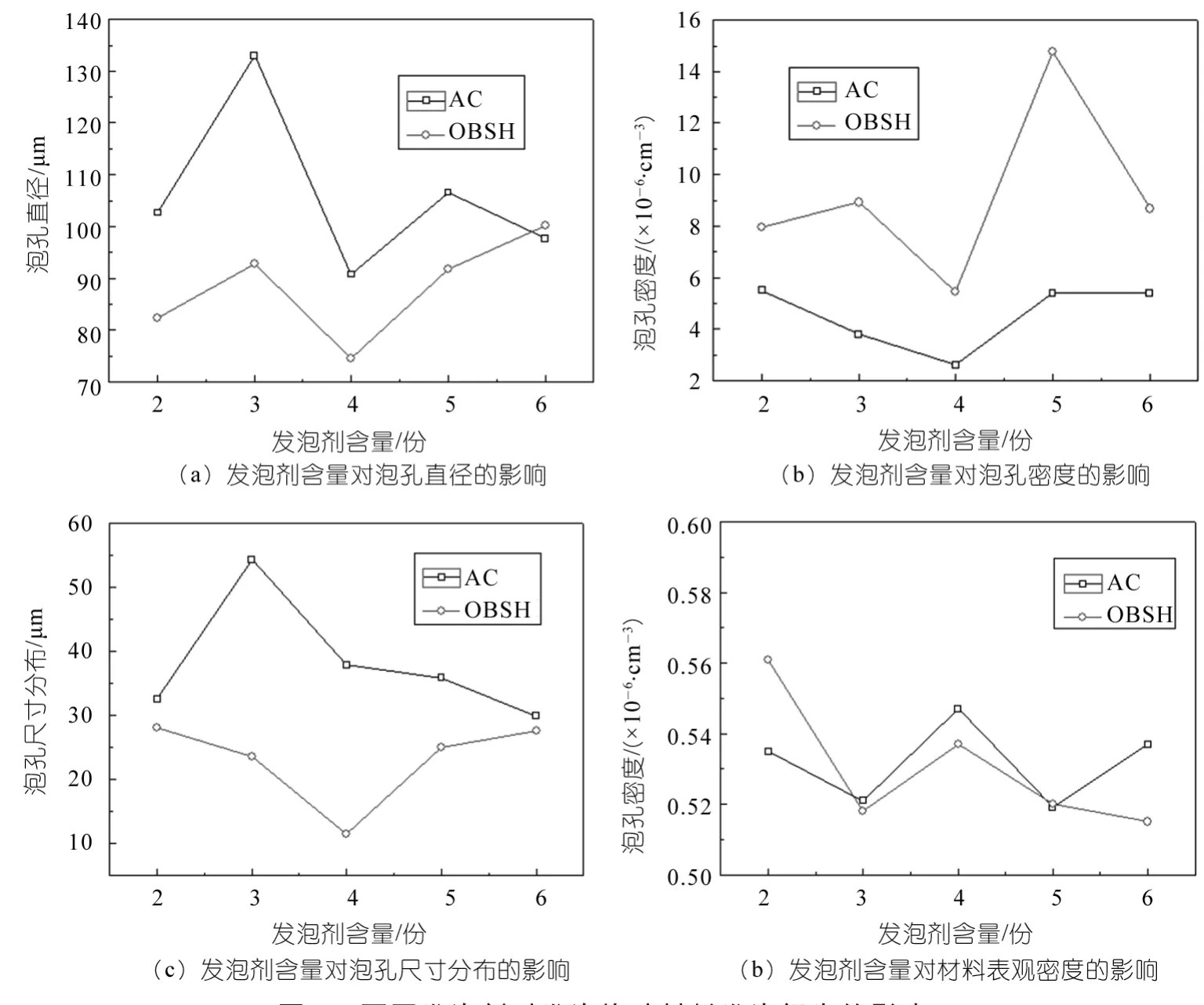

圖1是不同發泡劑對發泡橡膠泡孔直徑、泡孔密度、泡孔尺寸分布及表觀密度的影響。可以看出,含OBSH發泡劑的發泡橡膠的泡孔直徑、泡孔尺寸分布、表觀密度都比含AC發泡劑的發泡橡膠小,且泡孔直徑、泡孔尺寸分布在含量為4份時有最小值,材料的表觀密度在3、5份時相當,都較小,但與4份時相差不大。而對于泡孔密度而言,含OBSH的發泡橡膠泡孔密度較大,在5份時最大,4份時最小,其值為5×106/cm3左右。總的來講,含OBSH發泡劑的發泡橡膠泡孔質量較含AC發泡劑的發泡橡膠好,在3份時較佳。其主要機理是含不同發泡劑的發泡橡膠在發泡過程中的發泡過程與橡膠硫化過程匹配問題。

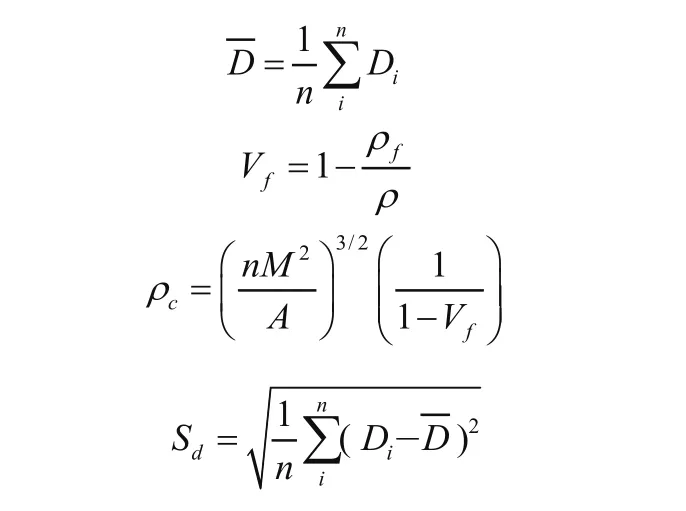

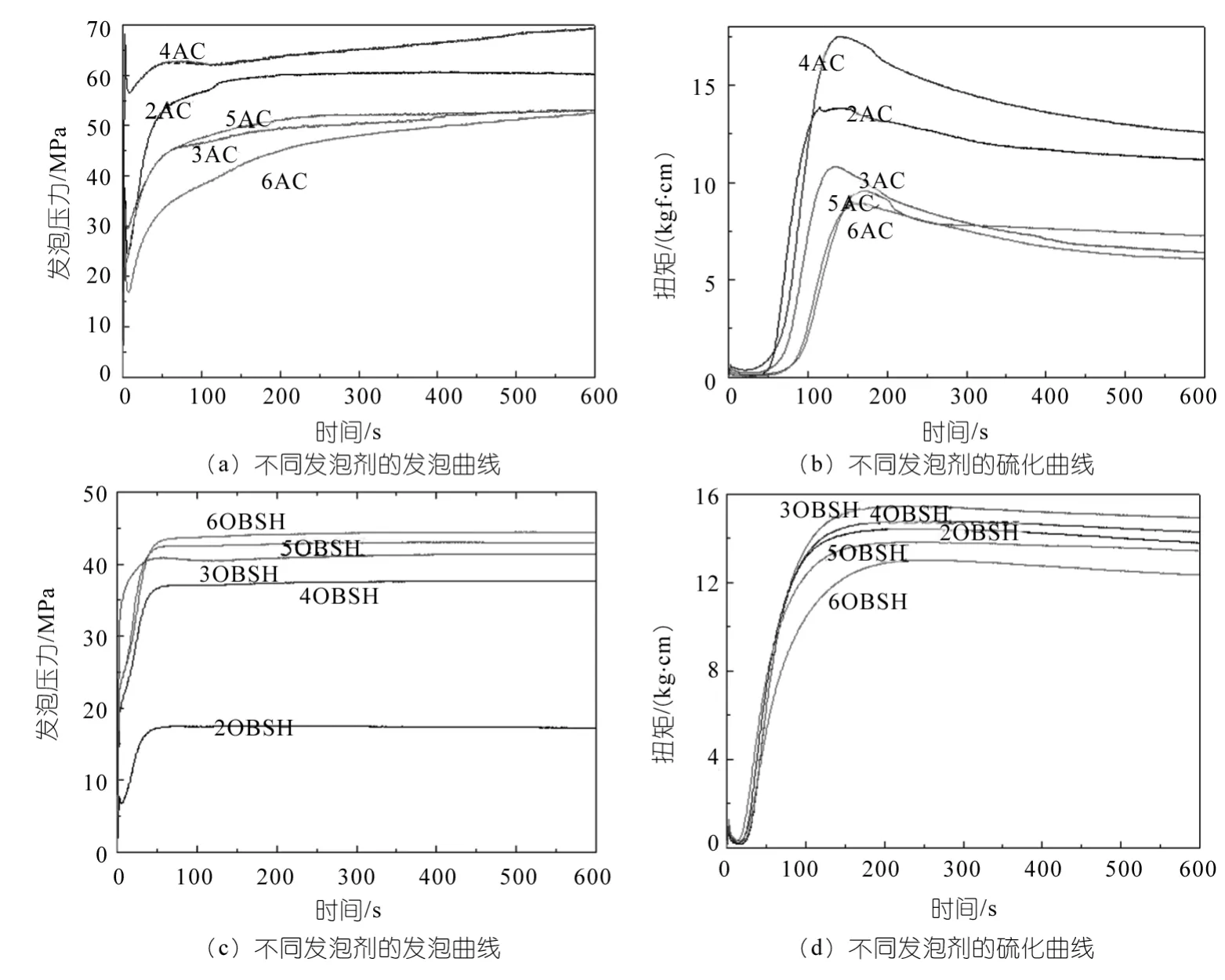

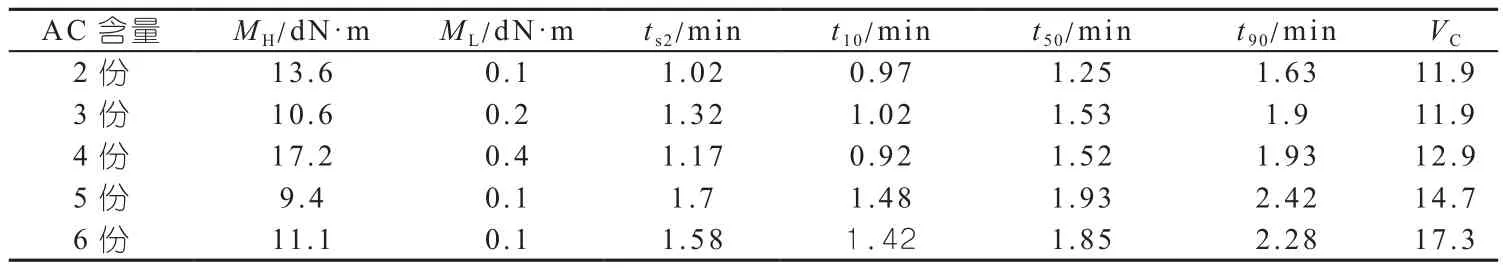

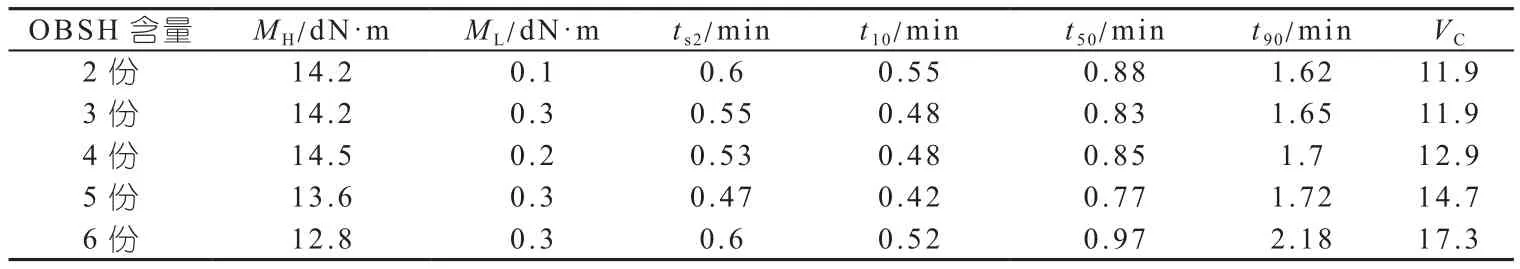

圖2是含不同發泡劑橡膠的發泡曲線與硫化曲線,表2~表5是不同含量AC與OBSH的發泡橡膠在發泡過程中的相關數據。從表中可知,含3份AC發泡劑的天然橡膠焦燒時間為1.32 min,而其正硫化時間為1.27 min,也就是說含AC發泡劑的發泡橡膠硫化時間相對滯后,在發泡劑分解完成后才開始硫化。由于含AC發泡劑的發泡橡膠硫化時間相對滯后,橡膠在硫化前期就發泡,這就導致了橡膠在發泡過程中的黏度不夠,發泡阻力較小,從而致使發泡過程中泡孔不斷長大,從而形成孔壁較弱,大泡或開孔結構,引起泡孔直徑增大,泡孔尺寸分布不均勻,泡孔密度過大等一系列的發泡問題。而含OBSH發泡劑的發泡橡膠,其含量為3份時焦燒時間為0.55 min,t10為0.08 min,t90為0.57 min。也就是說含3份OBSH 的天然橡膠在熱硫化中期發泡,膠料已有足夠程度的交聯,黏度較高,孔壁較強,易于產生閉孔海綿。最終使含AC發泡劑的發泡橡膠泡孔質量較含OBSH的發泡橡膠低。

表2 發泡劑AC不同含量的發泡曲線

表3 發泡劑OBSH不同含量的發泡曲線

圖1 不同發泡劑對發泡橡膠材料發泡行為的影響

圖2 含不同發泡劑橡膠的發泡曲線與硫化曲線

表4 不同含量AC發泡劑的硫化曲線

表5 不同含量OBSH發泡劑的硫化曲線

2.2 不同發泡劑對發泡橡膠泡孔結構的影響

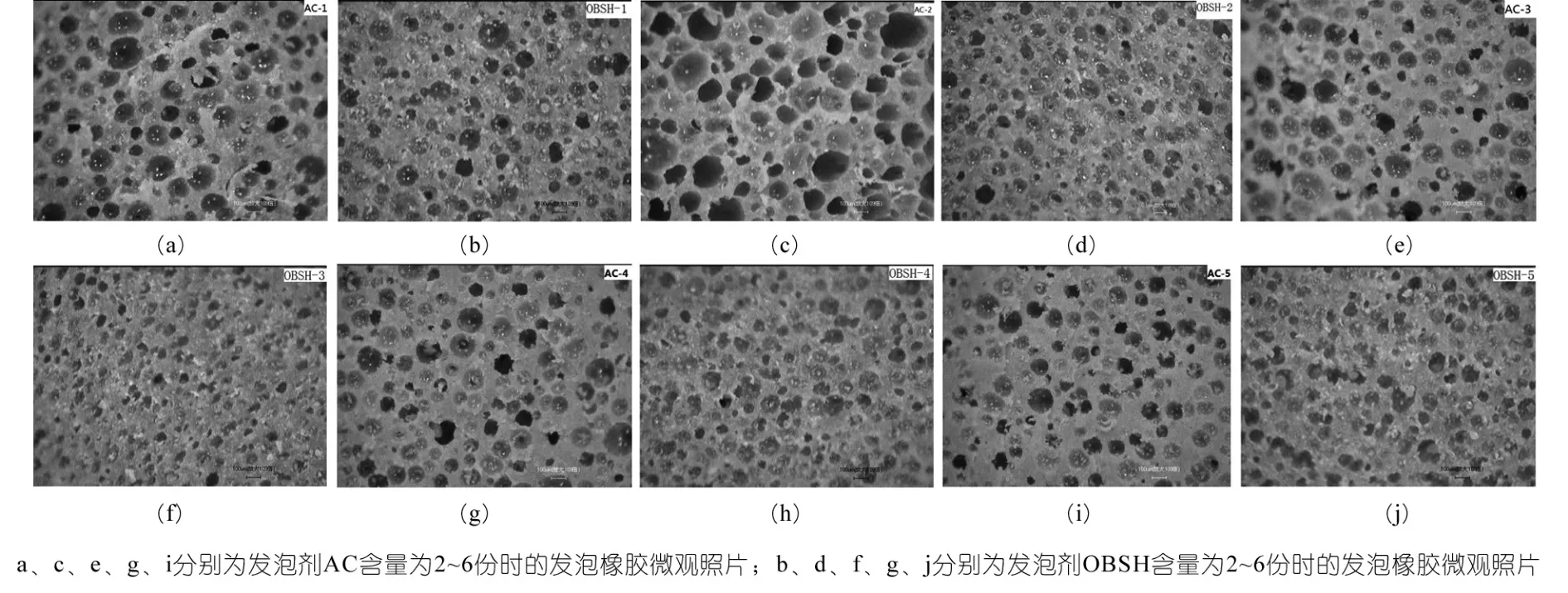

圖3是促進劑AC和促進劑OBSH不同含量下的天然橡膠在相同發泡工藝下得到的發泡材料的微觀照片,可以看出,發泡材料的泡孔呈現為變形的圓形或橢圓形,AC發泡劑的泡孔較大,泡孔直徑隨著AC含量的增加先增大而后逐漸變小,AC含量小于3份時,泡孔直徑較大,大小不均勻,泡壁較薄,泡孔間距小,尤其在AC為3份時,部分泡孔不具備完整的泡壁,存在空洞,泡孔呈鑲嵌狀態,表明此時所值得的材料以開孔結構為主的發泡材料。當AC含量超過3份時,泡孔直徑呈現變小趨勢,泡壁變化,泡孔間距變大。使用OBSH發泡劑的發泡材料,泡孔均為閉合的圓形結構,其泡孔直徑均比AC的小,大小均勻,泡壁適中,泡孔間距較小,這表明所制得的材料為閉孔結構發泡材料。綜上所述,含OBSH發泡劑的發泡橡膠泡孔較小,比較均勻,泡孔結構較好。這樣都是由于含OBSH的發泡橡膠發泡曲線與硫化曲線匹配較好(如圖2)所致。

圖3 發泡劑AC、OBSH不同含量的微觀照片

3 結論

(1)與含AC發泡劑的發泡橡膠比,含OBSH發泡劑發橡膠在發泡過程中發泡曲線與硫化曲線匹配較好。

(2)含OBSH的發泡橡膠泡孔直徑小、泡孔尺寸分部均勻、表面密度小、泡孔密度合適,總的來說,泡孔質量好較好,且在含量為3份時較佳。

(3)含OBSH的發泡橡膠泡孔結構較含AC發泡劑的發泡橡膠泡孔結構好。當含量為3份時較佳。

[1] 馬遙.天然橡膠發泡材料的制備和結構性能的研究[D].上海:上海交通大學,2007.

[2] 馬遙.天然橡膠發泡材料的壓縮行為與能量吸收特性[J].合成橡膠工業,2007,30(6):436~439.

[3] 吳其曄,閆業海,張振華,等.EPDM 發泡過程中硫化、發泡速度匹配問題的探討[J]. 青島化工學院學報,2000,6(2):100~104.