硫鐵礦燒渣脫砷廢水中銅銀的回收

王吉華

(云南師范大學化學化工學院,云南昆明 650500)

硫鐵礦燒渣是以黃鐵礦為原料生產硫酸時所排放的廢渣,其主要成分為Fe3O4、Fe2O3,w(Fe)為30%~60%;此外還含有S、As、Cu、Pb、Si、Ca、Mg等雜質[1]。w(Fe)>50%的硫鐵礦燒渣經處理后w(Fe)達60%以上,可作為鐵精礦使用。

硫鐵礦燒渣的脫砷、脫硫過程是將礦粉磨細后用一定濃度的硫酸添加助劑進行攪拌浸取,使礦渣中的硫、砷進入溶液,經液固分離、洗滌、選礦后得到合格的鐵精礦[1-3]。該過程中產生大量的廢水,大部分生產廠家都是用石灰乳將廢水中和至中性,使大部分金屬元素沉淀進入石灰渣,液固分離后,經處理的廢水返回工藝中使用[1]。此操作工藝過程簡單,處理后的廢水基本能滿足工藝需要,可返回生產過程中循環使用;但廢水中銅等有價金屬也隨之進入廢渣而不能回收,造成資源的浪費。為此,需改變現有廢水處理工藝,盡可能地回收廢水中的銅等有用資源。

1 試驗用廢水的主要成分

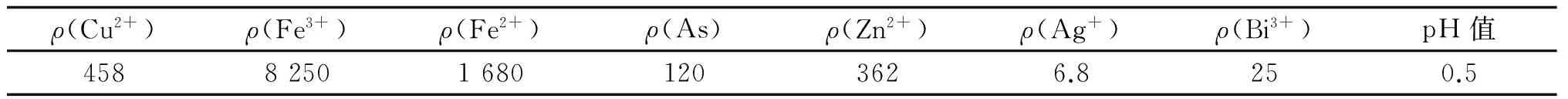

試驗廢水取自某廠硫鐵礦燒渣脫砷脫硫生產鐵精礦的工藝廢水。

工藝廢水成分見表1。

表1 硫鐵礦燒渣脫砷脫硫廢水主要成分 mg/L

2 試驗原理和方法

從工業廢水中回收銅通常采用置換法或沉淀法[4-8]。從表1數據可見:試驗所用廢水銅含量較低、三價鐵含量較高、酸度較大,若單用置換法,用廢鐵屑置換,鐵屑耗量大,置換時間長,銅等有價金屬的回收率低;若單用沉淀法,用硫化鈉來沉淀銅,由于廢水中含有大量的三價鐵且酸度較大,硫離子被三價鐵氧化,硫化鈉耗量大,還會有劇毒的硫化氫氣體放出。為此,對于該廢水的處理宜采用中和-沉淀法,即先用石灰乳將廢水中和至一定pH值,使廢水中的三價鐵完全沉淀[7],再過濾,濾液中加硫化鈉溶液沉淀回收銅銀。

3 試驗結果

3.1 不同pH值下三價鐵的沉淀效果

取廢水1 000 mL于2 000 mL燒杯中,攪拌下加入質量分數20%石灰乳,不同pH值下測定溶液中Fe3+的含量,試驗結果見表2。

表2 不同pH值下三價鐵的沉淀效果

廢液用石灰乳中和至pH值4.0~4.5時,溶液中Fe3+基本完全沉淀,經過濾、洗滌后,得到含Fe3+微量的溶液,此時溶液中ρ(Cu2+)為366.4 mg/L。

3.2 攪拌時間對銅沉淀效果的影響

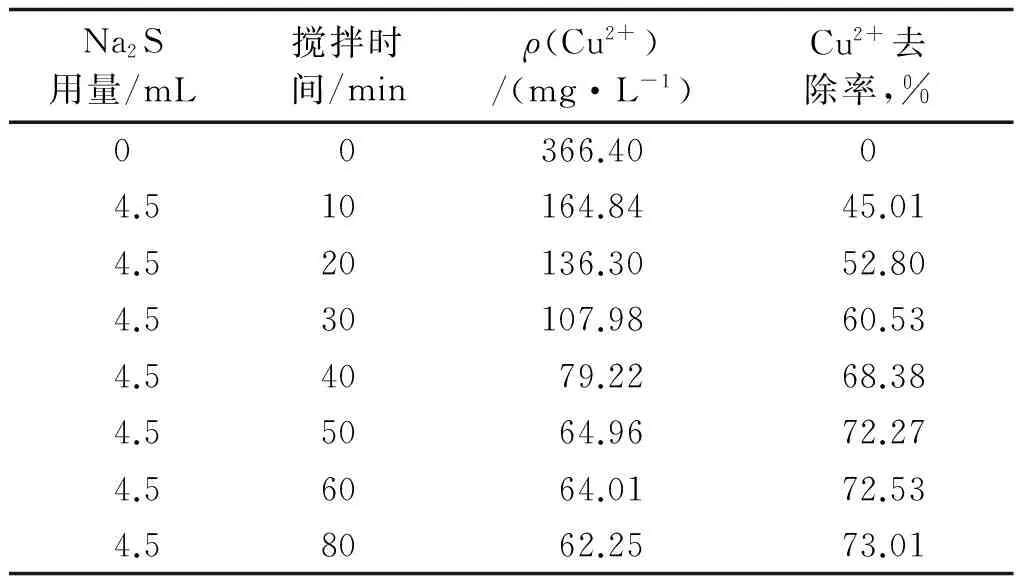

取1 000 mL除去三價鐵的廢液置于2 000 mL燒杯中,往其中加入質量分數10%硫化鈉溶液來沉淀銅,加入的硫化鈉與溶液中銅的物質的量之比為1∶1。考查攪拌時間對試驗結果的影響,結果見表3。

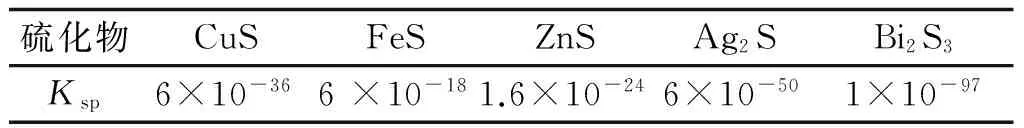

從表3數據可以看出:往含銅溶液中加入等物質的量的硫化鈉,銅并沒有完全沉淀,但隨著攪拌時間的延長,銅的沉淀率逐步提高,攪拌時間延長至50 min后,銅的沉淀率幾乎不再提高。可能是溶液中存在Fe2+、Zn2+等與 Cu2+爭奪S2-,隨著攪拌時間的延長,硫化物之間發生相互轉化,這可以從表4中溶度積常數得到解釋[9]。

表3 攪拌時間對銅沉淀效果的影響

表4 相關硫化物的溶度積常數(25 ℃)

該過程的反應式如下:

Cu2++S2-→ CuS↓

Fe2++S2-→ FeS↓

Zn2++S2-→ ZnS↓

FeS+Cu2+→ CuS↓+Fe2+

ZnS+Cu2+→ CuS↓+Zn2+

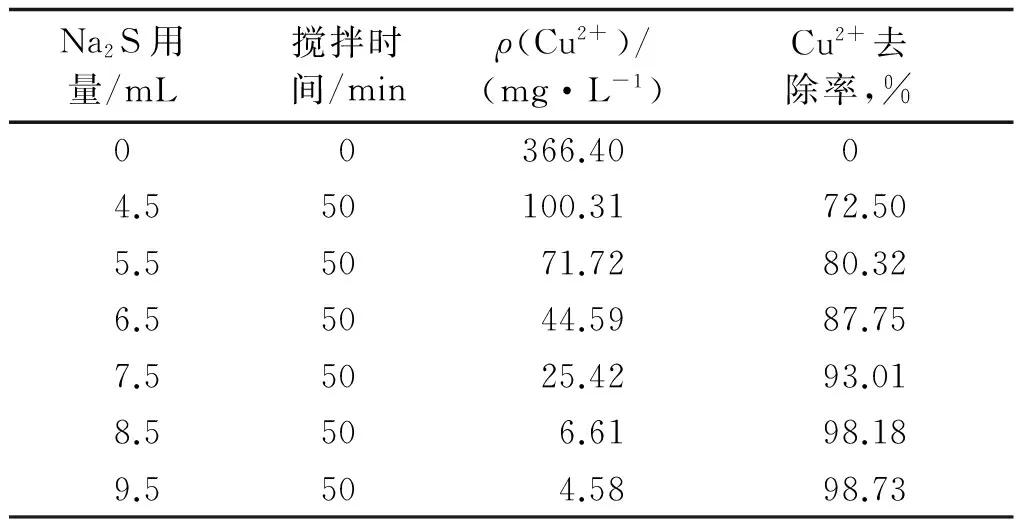

3.3 硫化鈉用量對銅沉淀效果的影響

從表3的數據可以看出:按等物質的量加入硫化鈉,Cu2+不能完全沉淀,硫化鈉要適當過量。分別取1 000 mL除去三價鐵的廢液置于2 000 mL燒杯中,往其中加入質量分數10%硫化鈉溶液來沉淀銅,攪拌時間均為50 min。考查硫化鈉用量對試驗結果的影響,結果見表5。

表5 硫化鈉用量對銅沉淀效果的影響

從表5數據可以看出:在攪拌時間為50 min的情況下,硫化鈉用量為8.5 mL(理論量的1.9倍)時,溶液中的Cu2+基本沉淀干凈。再增加硫化鈉的用量,銅的沉淀率幾乎不再提高,反而會使溶液中更多的Fe2+、Zn2+沉淀,降低硫化物中銅的品位。

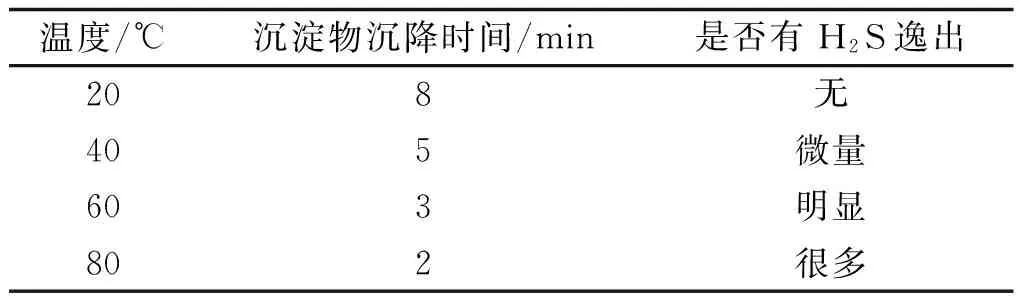

3.4 反應溫度的影響

沉淀反應是離子反應,反應速度很快,溫度的高低對反應速度基本沒有影響。但反應溫度對沉淀顆粒的大小、沉淀的純度、沉淀的沉降速度等有較大影響。反應溫度對試驗結果的影響見表6。

表6 反應溫度對銅沉淀效果的影響

從表6可以看出:反應溫度越高,沉淀物沉降速度越快,但反應溫度越高,逸出的硫化氫氣體越多。為了確保操作安全,反應在室溫下進行。

4 結論

1) 硫鐵礦燒渣生產鐵精礦的廢水中含有銅等有價金屬,采用石灰中和、硫化鈉沉淀的方法可以對其進行較好的回收。在回收銅的同時,銀也富集到硫化銅沉淀中,回收得到的硫化物中含w(Cu)>30%,銀質量濃度大于4 500 g/t,可直接用來冶煉金屬銅。

2) 硫化鈉沉淀銅后的廢水,用石灰繼續中和,除去其中的鐵、鋅、砷等元素后,可返回系統使用,基本可以做到廢水的封閉循環。

3) 硫化鈉沉銅的操作過程中,控制好硫化鈉的濃度、加入速度、反應溫度等因素,避免有毒氣體硫化氫的逸出。

4) 該試驗方法除了硫鐵礦燒渣生產鐵精礦的廢水中銅的回收外,還適用于線路板腐蝕液、礦山廢水等其他酸度大、三價鐵含量高的廢水中銅的回收。

[1] 張廣偉.含砷硫鐵礦及制酸燒渣除砷研究[D].北京:北京有色金屬研究總院,2012.

[2] 劉鳳春.從硫鐵礦燒渣中回收鐵精礦的試驗研究[J].山東理工大學學報(自然科學版),2013,27(4):73-75.

[3] 龍來壽,梁凱,奚長生.利用硫鐵礦燒渣生產鐵精礦的研究[J].韶關學院學報(自然科學版),2005,26(12):58-60,102.

[4] 李新穎,陳泉源,薛罡.沉淀法處理含銅廢水及其沉淀產物的表征[J].化工環保,2011,31(4):298-303.

[5] 高建程,舒生輝.電鍍行業中含銅廢水的處理與回收工藝探討[J].廣西輕工業,2011(5):75-76.

[6] 賀迎春,李緒忠,周前軍.硫化物沉淀法處理含銅酸性廢水的實踐[J].硫酸工業,2013(6):51-52.

[7] 曾小君,王和平,蘇志憲,等.多聯法處理印制電路板生產廠含銅廢水[J].水處理技術,2009,35(7):95-98.

[8] 董博文,夏國進,謝洪珍,等.生物法回收利用高鐵含銅酸性廢水的研究[J].有色金屬(選礦部分),2013(6):48-51.

[9] 中南礦冶學院分析化學教研室.化學分析手冊[M].北京:科學出版社,1988:457-589.