硫鐵礦制酸廠熱量回收與利用

鄒玉霜

(中石化南京工程有限公司,江蘇南京 211100)

我國能源較為缺乏,對硫酸廠來說,充分回收利用硫酸生產(chǎn)過程中的余熱用于產(chǎn)生蒸汽或發(fā)電,不僅能降低硫酸生產(chǎn)成本,而且符合國家節(jié)能減排政策要求。筆者就硫鐵礦制酸裝置各工序熱量回收利用現(xiàn)狀研究的基礎(chǔ)上,介紹一種熱量回收利用方案。

1 硫鐵礦制酸裝置各工序熱量分析

硫鐵礦制酸裝置焙燒、干吸和轉(zhuǎn)化工序均為放熱反應(yīng),其中焙燒和轉(zhuǎn)化工序產(chǎn)生的是高、中溫位熱能,干吸工序產(chǎn)生的是低溫位熱能。

1.1 焙燒工序

硫鐵礦沸騰焙燒是強放熱反應(yīng),也是熱損失最大的工序。沸騰爐的操作溫度對熱平衡影響較大,控制床層操作溫度850 ℃,上部氣體空間溫度950 ℃,去凈化工序爐氣溫度則為350 ℃。

為方便起見,以1 tw(S)35%的干標礦全部生成Fe2O3為例進行計算。w(S)35%標礦焙燒后可產(chǎn)生約4 620 MJ/t熱量,生成礦渣(灰)0.784 t,其中30%為沸騰爐排渣,70%為灰(塵),礦石及空氣帶入熱約283 MJ。

350 ℃爐氣帶去凈化工序損失的熱量為1 238.0 MJ/t,約占反應(yīng)熱的26.8%,礦渣損失的熱量約192.4 MJ/t,約占反應(yīng)熱的4.2%;礦石中水分蒸發(fā)需要熱量約187.2 MJ/t,約占反應(yīng)熱的4.1%,焙燒工序散熱損失除礦石及空氣帶入熱外,還有約4%的反應(yīng)熱,其余反應(yīng)熱回收利用產(chǎn)蒸汽,熱量回收利用率約60.7%。

1.2 干吸工序

1.2.1 干燥系統(tǒng)

按硫鐵礦制酸通常的操作條件計算,煙氣φ(SO2)為8.5%,用w(H2SO4)93%硫酸干燥,進干燥塔氣溫39 ℃,產(chǎn)w(H2SO4)98%硫酸,則干燥塔及干燥循環(huán)槽內(nèi)產(chǎn)生的反應(yīng)熱為648 MJ/t(以噸酸計,下同),除3%~4%的熱量使氣體升溫外,其余都留在制酸系統(tǒng)中需通過循環(huán)水移除。

1.2.2 吸收系統(tǒng)

同樣的,用w(H2SO4)98%硫酸吸收,進一吸塔氣溫180 ℃,進二吸塔氣溫155 ℃,一吸產(chǎn)酸,吸收系統(tǒng)產(chǎn)的反應(yīng)熱2 431 MJ/t,氣體還帶入顯熱,反應(yīng)熱及氣體帶入顯熱都留在酸系統(tǒng)中,需通過循環(huán)水移除。

1.3 轉(zhuǎn)化工序

一次轉(zhuǎn)化率為96%,總轉(zhuǎn)化率為99.7%,轉(zhuǎn)化反應(yīng)熱約1 005 MJ/t。

1.4 反應(yīng)熱分布

硫鐵礦制酸裝置各工序熱量分布見表1。

表1 硫鐵礦制酸裝置反應(yīng)熱分布 [以1 t ω(H2SO4)100%硫酸計]

由表1可見:焙燒工序產(chǎn)生熱量最多,硫鐵礦焙燒產(chǎn)生的高溫位熱量占制酸裝置總反應(yīng)熱的53.08%,但只有約60.7%的高溫?zé)崃康靡岳茫s26.8%的高溫?zé)嵊糜谖锪仙郎夭㈦S爐氣或礦渣帶出系統(tǒng),最終通過循環(huán)水移除,不但浪費了高溫?zé)崃慷以黾恿搜h(huán)水消耗。干吸工序吸收、稀釋產(chǎn)生的低溫位反應(yīng)熱占制酸裝置總反應(yīng)熱的35.37%,除1%左右的熱量隨工藝氣體進入轉(zhuǎn)化工序得以利用外,其余都通過循環(huán)水移除。轉(zhuǎn)化工序產(chǎn)生的中溫位熱量約占總熱量的11.55%,基本用于工藝氣體升溫,部分熱量帶入了干吸工序。

2 熱量回收利用

焙燒、干吸、轉(zhuǎn)化3個工序都存在熱量利用率不高或沒有利用的現(xiàn)象。

2.1 焙燒工序

焙燒工序的熱量損失有兩部分:①爐氣帶走的熱量;②礦渣帶走的熱量。

2.1.1 爐氣熱量回收利用

硫鐵礦制酸裝置一般將進入凈化工序的爐氣溫度控制在350 ℃左右,經(jīng)冷卻、洗滌后,爐氣溫度降至40 ℃以下,再經(jīng)加熱達到420 ℃左右的轉(zhuǎn)化反應(yīng)溫度,這種“冷熱病”現(xiàn)象在硫鐵礦制酸裝置中不可避免;但可以通過降低進凈化爐氣溫度來減少熱量損失。硫鐵礦制酸裝置保持爐氣高溫進冷卻塔是基于爐氣露點腐蝕考慮的。爐氣的露點與SO3和水蒸氣的分壓有關(guān),SO3分壓影響顯著,水蒸氣分壓影響不大,在沸騰爐的操作條件下,SO3的生成比例很小,φ(SO3)一般不超過0.3%,相應(yīng)的爐氣露點低于220 ℃,考慮到控制及環(huán)境影響,爐氣溫度控制不低于230 ℃即可不受露點腐蝕的影響。

目前已有一些硫酸廠通過在焙燒工序設(shè)置蒸發(fā)器回收蒸汽或設(shè)置換熱器加熱入沸騰爐空氣等措施回收這部分熱量,如江蘇瑞和化肥有限公司在余熱鍋爐和旋風(fēng)除塵器之間安裝熱管水預(yù)熱器以提高余熱鍋爐進水溫度,2006年投運后余熱鍋爐進水溫度由原來的50~55 ℃提高到 120~130 ℃,蒸汽產(chǎn)量也由13.5~14.0 t/h 提高到15.5~16.0 t/h ,既回收了工藝爐氣中的廢熱,又解決了凈化工序循環(huán)酸冷卻器換熱面積偏小、酸溫偏高的問題[1];也有在電除塵器出口設(shè)置熱管鍋爐回收熱量的,如銅陵華興化工有限公司在200 kt/a 硫鐵礦制酸裝置電除塵器出口設(shè)置1臺熱管鍋爐,為防止熱管蒸發(fā)器堵塞,在盡可能保證產(chǎn)汽量的情況下加大了熱管蒸發(fā)器的管間距并采用激波吹灰的方式清灰,熱管鍋爐設(shè)計產(chǎn)0.5 MPa低壓飽和蒸汽3 t/h[2];還有一些廠家在余熱鍋爐出口設(shè)置空氣預(yù)熱器回收熱量,如有企業(yè)在400 t/d硫鐵礦制酸裝置的鍋爐出口安裝了1臺板式換熱器用于預(yù)熱進沸騰爐的空氣,將空氣從40 ℃預(yù)熱到130 ℃,回收的熱量可多產(chǎn)蒸汽1.1~1.2 t/h,增加蒸汽產(chǎn)量約 5%[3]。

2.1.2 礦渣(灰)熱量回收利用

沸騰爐高溫礦渣及余熱鍋爐等后續(xù)設(shè)備排出的高溫礦灰必須經(jīng)冷卻后儲存,目前工廠普遍采用冷卻排渣滾筒用循環(huán)水冷卻。

以1 tw(S)35%標礦計算,1 t標礦產(chǎn)1 tw(H2SO4)100%硫酸,產(chǎn)渣0.784 t,渣灰比3∶7,除塵效率為99%,排渣溫度為950 ℃,排灰溫度為350 ℃,渣塵最終冷卻到70 ℃,可回收熱量181 MJ/t,可用于加熱脫鹽水。

如在冷卻塔進口設(shè)置一臺4.0 MPa蒸發(fā)器與余熱鍋爐共用汽包,能保證與爐氣接觸最低溫度不低于4.0 MPa給水的沸點溫度250 ℃,從而防止露點腐蝕的發(fā)生。在蒸發(fā)器爐氣側(cè)設(shè)置在線清灰裝置可以防止灰塵堵塞,操作維護方便。按爐氣進冷卻塔溫度降低100 ℃,可回收熱量約250 MJ/t,按回收蒸汽計算,可產(chǎn)生4.0 MPa飽和蒸汽130 kg/t,飽和蒸汽產(chǎn)量增加約10%,效果顯著。設(shè)置蒸發(fā)器和脫鹽水加熱器回收爐氣及礦渣熱量,總熱量回收量達431 MJ/t,使沸騰爐高溫?zé)崃坷寐蕪?0.7%增加到82%,減少冷卻水消耗,同時還減少了礦渣噴淋水霧對環(huán)境的污染,經(jīng)濟效益和環(huán)境效益顯著。

2.2 轉(zhuǎn)化工序

轉(zhuǎn)化工序的反應(yīng)熱主要用于維持轉(zhuǎn)化系統(tǒng)的自熱平衡,多余的熱量進入干吸系統(tǒng)通過循環(huán)水移除。但對于ⅢⅠ-ⅣⅡ流程的二轉(zhuǎn)二吸轉(zhuǎn)化系統(tǒng),Ⅲ換熱器去一吸塔的氣體溫度可高達240 ℃以上,直接進入一吸塔不但增加酸霧的產(chǎn)生,而且增加了干吸循環(huán)水消耗。進一步降低該氣體溫度,提高熱量回收率,在Ⅲ換熱器出口設(shè)置省煤器,用于加熱鍋爐給水,只要保證省煤器出口氣溫不低于露點即可,提高了中壓蒸汽產(chǎn)率,同時減少了干吸熱負荷。

2.3 干吸工序

干吸工序產(chǎn)生的低溫位熱量約占總反應(yīng)熱的32%,只有約1%的低溫位反應(yīng)熱隨氣體帶入轉(zhuǎn)化工序,其余的低溫?zé)崃慷纪ㄟ^循環(huán)水移除,造成熱量浪費和循環(huán)水消耗。事實上,干吸工序需通過循環(huán)水移除的還有轉(zhuǎn)化工序轉(zhuǎn)移來的顯熱,特別是二吸塔,主要是顯熱。

干吸低溫?zé)峄厥盏难芯繌?0世紀70年代起一直在進行,出現(xiàn)了多種回收方法,總體來說有3種形式:

1) 加熱其他物料。如預(yù)熱鍋爐給水、加熱生活用水和工業(yè)用水、加熱造紙液、濃縮硫酸和磷酸、用于磷礦的浮選、鈾礦的浸取、銅精煉的電解槽加熱、鋅精煉的溶液預(yù)熱、磷銨生產(chǎn)過程中生產(chǎn)磷酸一銨(MAP)及磷酸二銨(DAP)前氨與磷酸的加熱,也可用于鈦白粉生產(chǎn)過程的加熱及海水淡化生產(chǎn)等。

2) 采用高溫吸收工藝,生產(chǎn)中低壓蒸汽。

3) 以低沸點物料作載體,帶動透平發(fā)電機組發(fā)電。

自從在工業(yè)上推廣使用氟塑料冷卻器、板式換熱器和陽極保護管殼式酸冷卻器以來,吸收塔循環(huán)酸的熱量已可用來生產(chǎn)80~95 ℃的熱水,但熱水的用途有限。利用低溫?zé)崮苌a(chǎn)用途廣泛的低壓蒸汽是最佳回收辦法。

國外利用低溫余熱產(chǎn)生蒸汽的低溫?zé)峄厥占夹g(shù)于20世紀80年代就已開發(fā)應(yīng)用,國內(nèi)硫酸低溫?zé)峄厥占夹g(shù)于2000年開始研發(fā),經(jīng)過10多年的研發(fā)和應(yīng)用,現(xiàn)已成熟并在硫磺制酸裝置上成功應(yīng)用,第一套成功運行的國產(chǎn)低溫?zé)峄厥昭b置于2010年4月投產(chǎn),至今已無故障運行7年多。中石化南京工程公司自主研發(fā)的國產(chǎn)低溫?zé)峄厥占夹g(shù)是國家科技支撐計劃課題“余熱余能回收利用關(guān)鍵技術(shù)及示范”的子課題,已于2015年6月通過國家科技部鑒定,從2009年至今,利用該技術(shù)已經(jīng)建成投產(chǎn)了近70套裝置,遠超進口低溫?zé)峄厥昭b置的數(shù)量。

國內(nèi)硫鐵礦制酸裝置低溫?zé)峄厥障到y(tǒng)目前還處于起步階段,根據(jù)中國硫酸工業(yè)協(xié)會硫酸工業(yè)“十三五”規(guī)劃,將在硫鐵礦制酸和冶煉煙氣制酸裝置中大力推廣低溫?zé)峄厥占夹g(shù),在硫鐵礦制酸裝置上推廣低溫?zé)峄厥占夹g(shù)不僅是企業(yè)節(jié)能增效、提高自身競爭力的需要,也是國家政策的要求。

①[美]弗朗西斯·福山:《政治秩序的起源:從前人類時代到法國大革命》(毛俊杰譯),廣西師范大學(xué)出版社,2014,第 364 頁。

2.3.1 硫鐵礦制酸低溫?zé)峄厥樟鞒?/p>

硫鐵礦制酸低溫?zé)峄厥樟鞒桃妶D1。

圖1 硫鐵礦制酸低溫?zé)峄厥樟鞒?/p>

硫鐵礦制酸低溫?zé)峄厥樟鞒膛c硫磺制酸低溫?zé)峄厥疹愃疲O(shè)置2級吸收熱回收塔,一級用高溫酸循環(huán)吸收,二級用來自二吸塔的低溫酸吸收,吸收后的氣體去轉(zhuǎn)化工序。與硫磺制酸低溫?zé)峄厥諈^(qū)別的地方在于:硫鐵礦制酸生產(chǎn)所需要的水大部分來自爐氣自凈化工序帶入的水分,混合器加水量少。通過來自干燥的w(H2SO4)93%硫酸調(diào)節(jié)一級熱回收循環(huán)酸濃,產(chǎn)品酸帶走的熱量遠遠大于硫磺制酸低溫?zé)峄厥债a(chǎn)品酸熱量。設(shè)置了鍋爐給水加熱器和脫鹽水加熱器,與硫磺制酸不同,這里的鍋爐給水加熱器用于加熱全廠鍋爐給水,脫鹽水加熱器用于加熱全廠脫鹽水。

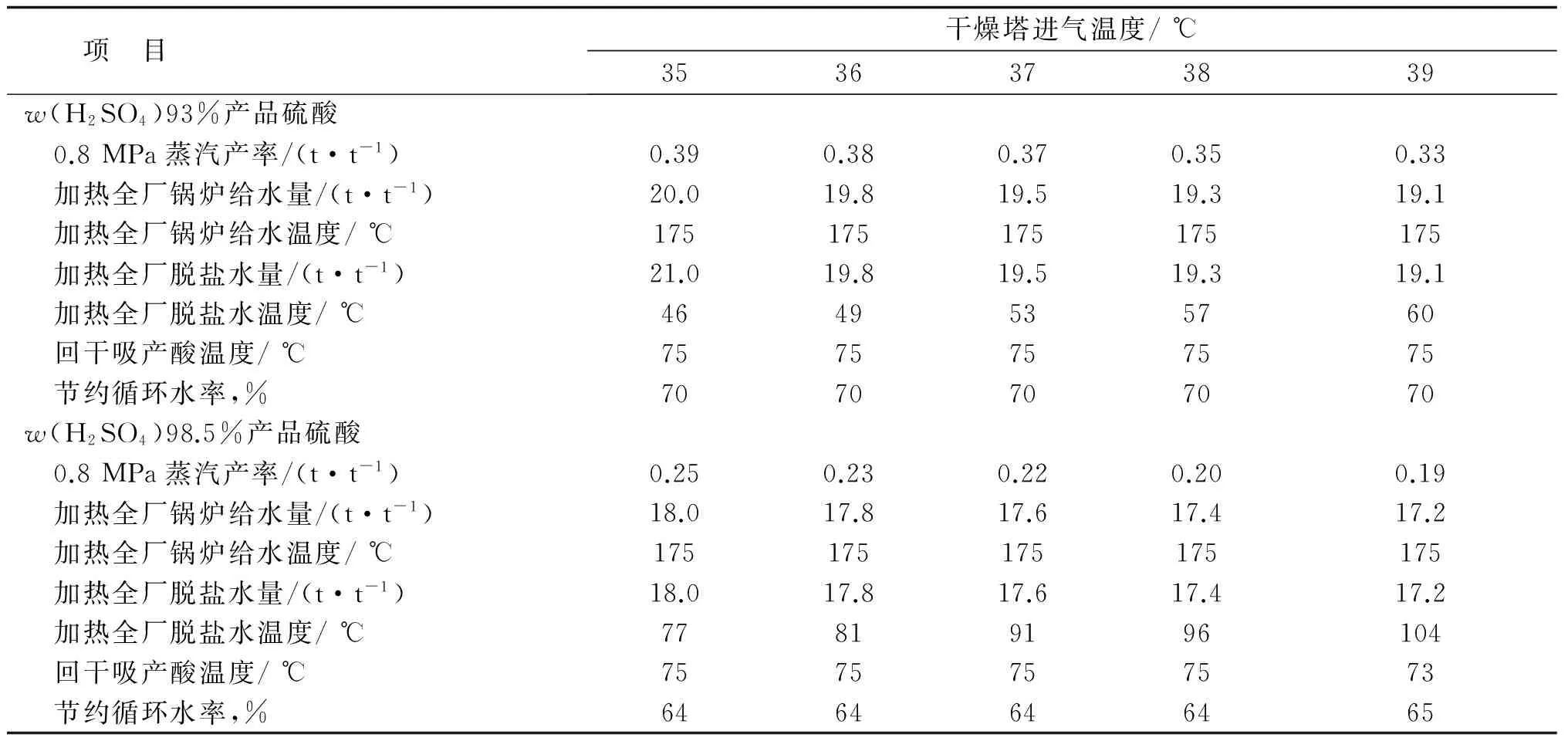

2.3.2 低溫?zé)峄厥障到y(tǒng)節(jié)能效果

以1套100 kt/a硫鐵礦制酸裝置為例,說明采用低溫?zé)峄厥障到y(tǒng)的節(jié)能效果。爐氣φ(SO2)為8.5%,硫鐵礦制酸低溫?zé)峄厥昭b置技術(shù)指標見表2。

表2 硫鐵礦制酸低溫?zé)峄厥昭b置技術(shù)指標

由表2可見:無論系統(tǒng)是產(chǎn)w(H2SO4)93%硫酸還是w(H2SO4)98.5%硫酸,低溫?zé)峄厥障到y(tǒng)都可以回收60%以上的干吸系統(tǒng)低溫位熱量,對于整個硫鐵礦制酸裝置而言,熱回收效率提高了13%~15%。

硫鐵礦制酸低溫?zé)峄厥障到y(tǒng)的原理、流程、設(shè)備及管道與硫磺制酸低溫?zé)峄厥障到y(tǒng)相同,國產(chǎn)化硫磺制酸低溫?zé)峄厥障到y(tǒng)經(jīng)過10年的研發(fā)及工業(yè)化生產(chǎn)應(yīng)用,已經(jīng)非常成熟,系統(tǒng)及設(shè)備、管道都經(jīng)過了近6年的運行檢驗,性能可靠,運行穩(wěn)定,操作方便,熱回收率、酸霧指標達到國際先進水平。硫鐵礦制酸低溫?zé)峄厥障到y(tǒng)在硫磺制酸低溫?zé)峄厥障到y(tǒng)的基礎(chǔ)上進行了優(yōu)化和提高,熱回收率高,性能更可靠。

以100 kt/a硫鐵礦制酸裝置為例說明低溫?zé)峄厥障到y(tǒng)的經(jīng)濟性。當(dāng)干燥塔進氣溫度為39 ℃,產(chǎn)w(H2SO4)98.5%硫酸時,脫鹽水溫度為20 ℃,除氧水溫度為104 ℃,每年可產(chǎn)0.8 MPa低壓蒸汽19 kt,節(jié)省全廠除氧器0.5 MPa飽和蒸汽消耗18.4 kt/a,節(jié)省循環(huán)水62 kt/a,因預(yù)熱鍋爐給水余熱鍋爐增加產(chǎn)汽18.6 kt/a,按低壓蒸汽100元/t計,中壓蒸汽150元/t,循環(huán)水0.1元/t,則低溫?zé)峄厥彰磕昕蔀槠髽I(yè)增加收入715萬元,全部投資在2~3年即可全部回收。當(dāng)系統(tǒng)產(chǎn)w(H2SO4)93%硫酸時熱回收效果更好。

3 硫鐵礦制酸裝置熱量回收方案[4]

硫鐵礦制酸裝置焙燒、干吸、轉(zhuǎn)化工序均為放熱反應(yīng),產(chǎn)生大量的反應(yīng)熱,這些反應(yīng)熱在現(xiàn)階段利用率不高,熱回收方案有待完善。根據(jù)前面的分析,以100 kt/a硫鐵礦制酸裝置為例說明高效熱回收系統(tǒng)設(shè)計方案。

設(shè)計條件:w(H2SO4)100%硫酸產(chǎn)量為300 t/d,產(chǎn)品酸w(H2SO4)為98.5%,進干燥氣溫39 ℃。采取以下4種措施高效回收余熱:在冷卻塔進口設(shè)置4.0 MPa蒸發(fā)器,與余熱鍋爐共用汽包;利用礦渣預(yù)熱全廠脫鹽水;在一吸塔進口設(shè)置省煤器,加熱鍋爐給水;用低溫?zé)峄厥障到y(tǒng)代替一吸塔系統(tǒng)。

具體方案為:常溫脫鹽水首先通過礦渣預(yù)熱至50 ℃,然后進入脫鹽水預(yù)熱器預(yù)熱至105 ℃直接進入除氧器除氧。除氧水經(jīng)鍋爐給水預(yù)熱器預(yù)熱到175 ℃后進入省煤器進一步預(yù)熱至200 ℃后進入余熱鍋爐,在余熱鍋爐和蒸發(fā)器內(nèi)汽化產(chǎn)生4.0 MPa飽和蒸汽20 t/h,低溫?zé)峄厥债a(chǎn)汽2.4 t/h。

節(jié)能效果:利用礦渣加熱脫鹽水將礦渣冷卻到70 ℃,回收了礦渣熱量,減少循環(huán)水量110 t/h;在冷卻塔前設(shè)置蒸發(fā)器回收爐氣顯熱,可增產(chǎn)蒸汽2.2 t/h,減少凈化循環(huán)水量120 t/h;經(jīng)礦渣和脫鹽水加熱器2級加熱后,脫鹽水溫度可達105 ℃以上,不需要再消耗低壓蒸汽除氧,可節(jié)省0.5 MPa除氧蒸汽3.7 t/h;利用低溫?zé)峄厥斟仩t給水加熱器和省煤器對全廠鍋爐給水進行2級加熱,鍋爐給水溫度可達200 ℃以上,可增產(chǎn)中壓蒸汽3 t/h;加上蒸發(fā)器產(chǎn)汽,中壓蒸汽總產(chǎn)量增加約30%,低溫?zé)峄厥障到y(tǒng)節(jié)省循環(huán)水800 t/h。全廠可增產(chǎn)中壓蒸汽40 kt/a,低壓蒸汽19 kt/a,節(jié)約除氧蒸汽29.6 kt/a,節(jié)約循環(huán)水8.24 Mt/a,每年可增加收入1 168萬元。

4 結(jié)語

硫鐵礦制酸在硫鐵礦焙燒、SO2轉(zhuǎn)化和SO3吸收過程中產(chǎn)生大量高、中、低溫位反應(yīng)熱,國內(nèi)硫鐵礦制酸裝置目前高、中溫位熱量利用效率不高,干吸低溫位熱還沒有利用。在能源緊張和硫酸行業(yè)不景氣的今天,充分利用裝置的高、中、低溫位熱量,降低生產(chǎn)成本,對提高企業(yè)競爭力十分必要。

[1] 戴斌,沙德宏. 熱管水預(yù)熱器在硫鐵礦制酸焙燒工序的應(yīng)用[J].硫酸工業(yè),2007(5):38-39.

[2] 陳銀根. 硫鐵礦制酸裝置在電除塵器出口增設(shè)熱管鍋爐[J]. 硫酸工業(yè),2009(1):49.

[3] 申屠華德,張志孝. 用板式換熱器回收鍋爐出口爐氣熱量及低溫位熱能利用的熱力學(xué)分析[J]. 磷肥與復(fù)肥,2008,23(6):45-47.

[2] 鄒玉霜.淺談硫鐵礦及煙氣制酸低溫余熱回收工藝及設(shè)備優(yōu)化[J].硫酸工業(yè),2017(10):28-31.