含單腐蝕和群腐蝕缺陷高強鋼管道失效壓力

陳嚴飛 ,董紹華 ,敖 川 ,婁方宇 ,張 宏 ,李 昕 ,周 晶

(1.中國石油大學(北京)油氣管道輸送安全國家工程實驗室/城市油氣輸配技術北京市重點實驗室,北京 102249;2.大連理工大學 海岸和近海工程國家重點實驗室,遼寧 大連116024)

0 引 言

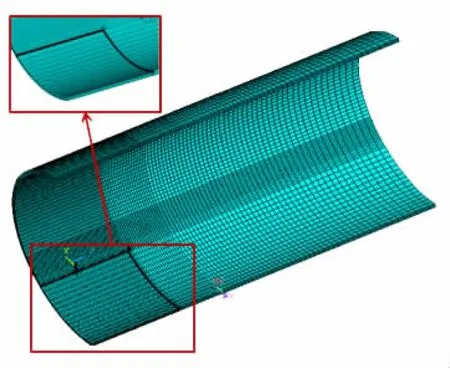

近年來高強鋼在國內外油氣管道建設中得到了大量應用,部分高強鋼油氣管道已逐漸進入中后期使用階段,其損壞率會逐年增大,管道出現泄漏事故的概率也會逐漸增多。腐蝕是引起油氣管道破壞的主要原因之一[1],油氣管道發生腐蝕后,引起管壁局部變薄,使管道強度降低并產生應力集中,嚴重時造成管壁穿孔或破壞等泄漏事故,導致高強鋼油氣管道不能正常輸送,更嚴重的還會導致環境的污染。管道腐蝕過程是復雜的隨機過程,腐蝕缺陷在管道上的位置分布具有一定的隨機性,往往表現為由多個腐蝕缺陷組成的腐蝕群,如圖1 所示[2]。

圖1 群腐蝕管道示意圖Fig.1 Schemetic of pipeline with corrosion clusters

近年來,國內外針對腐蝕管道的剩余強度分析開展了大量的研究工作[3-9],其中部分研究專門針對含有腐蝕缺陷高強鋼油氣管道[10-11],但大多研究建立在單腐蝕缺陷形式假設的基礎上。目前工程中使用較多的ASME-B31G[12]規范沒有給出群腐蝕管道失效壓力的計算方法,其忽略腐蝕缺陷之間的未腐蝕區域,直接使用單腐蝕缺陷管道極限荷載方法進行計算,該方法結果往往偏于保守。DNV-RP-F101[13]規范給出了群腐蝕管道失效壓力的計算方法,該方法對群腐蝕區域進行軸向投影,考慮區域中軸向未腐蝕部分的影響,但是由于其只在軸向投影,未考慮群腐蝕區域中環向未腐蝕部分的貢獻,計算結果往往也偏于保守。而且ASME-B31G和DNV-RP-F101都是基于中低強度鋼的試驗和數據仿真得到的,對高強鋼管道的適用性有待驗證。

本文采用非線性有限元,對單腐蝕管道進行了極限荷載分析,回歸了單腐蝕高強鋼管道極限荷載計算公式。考慮腐蝕軸向和環向未腐蝕區域的影響,給出了群腐蝕管道極限荷載計算方法,并與實驗結果進行對比分析,計算結果表明本文給出的群腐蝕缺陷高強鋼管道失效壓力計算方法與實驗值吻合更好。

1 單腐蝕高強鋼管道失效壓力

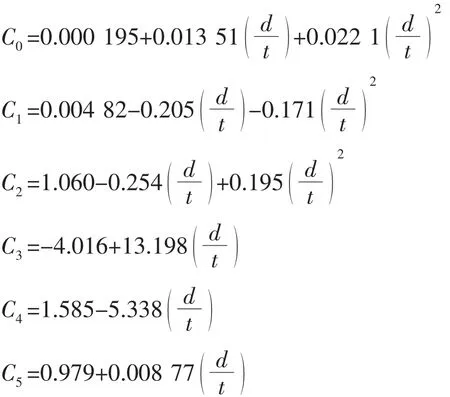

以某油田的高強鋼油氣管道為研究背景,管材為X70和X80,管徑D為914 mm和1 219 mm,壁厚t為15.8 mm和18.4 mm。由于荷載和結構的對稱性,建立1/4管道有限元模型,約束采用對稱約束,邊界面上的節點采用約束方程進行位移約束,建立的單腐蝕高強鋼油氣管道有限元模型如圖2所示,有限元模型中采用無量綱腐蝕深度d/t為:0.2,0.4,0.6,0.8,其中 d 為腐蝕深度;無量綱腐蝕長度 L/為:1,2,3,4,5,6,7,8,9,10,其中 L 為腐蝕長度;無量綱腐蝕寬度 W/πR 為:0.2,0.3,0.4,0.5,0.6,0.7,0.8,1.0,其中 W為腐蝕寬度,R為管道半徑。

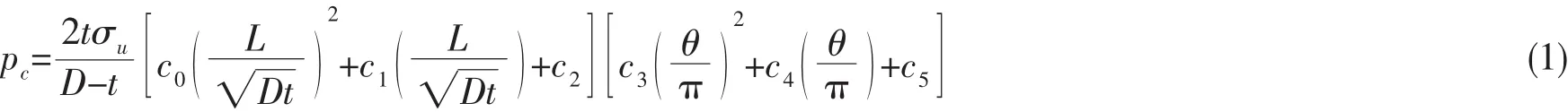

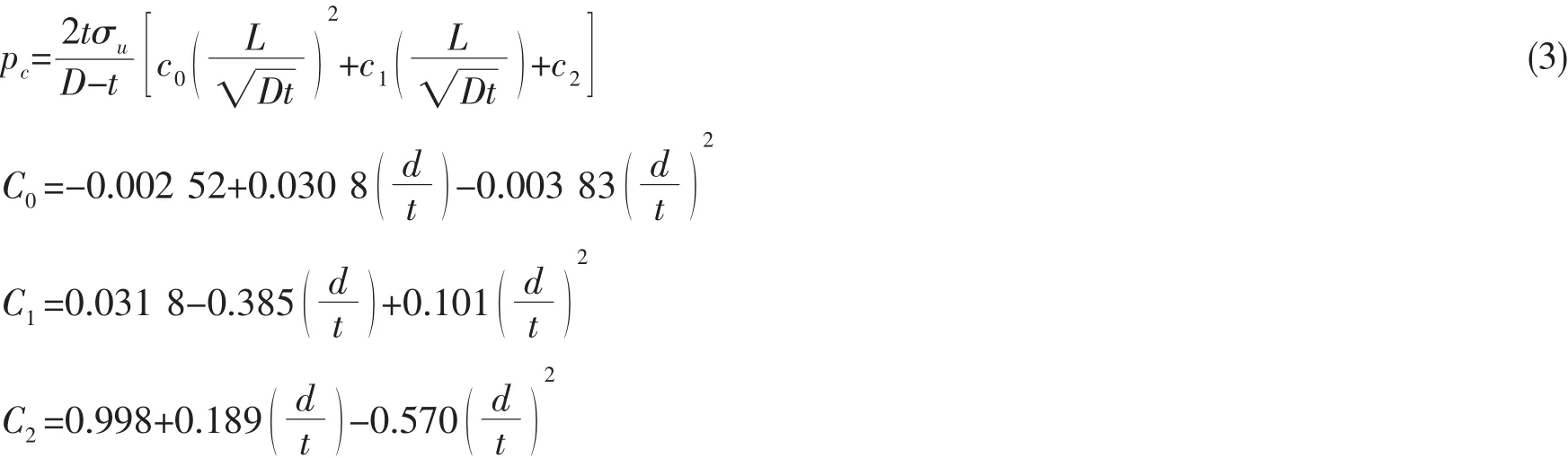

考慮腐蝕深度、長度、寬度和管材的影響,根據有限元計算結果回歸單腐蝕管道的失效壓力計算公式,其中pc為管道失效內壓,σu為管材極限抗拉強度。

對于W/πR≤0.3,腐蝕寬度對管道失效壓力的影響較大,此時:

圖2 單腐蝕管道有限元模型Fig.2 Finite element model of pipeline with single corrosion defects

C3,C4,C5同上。

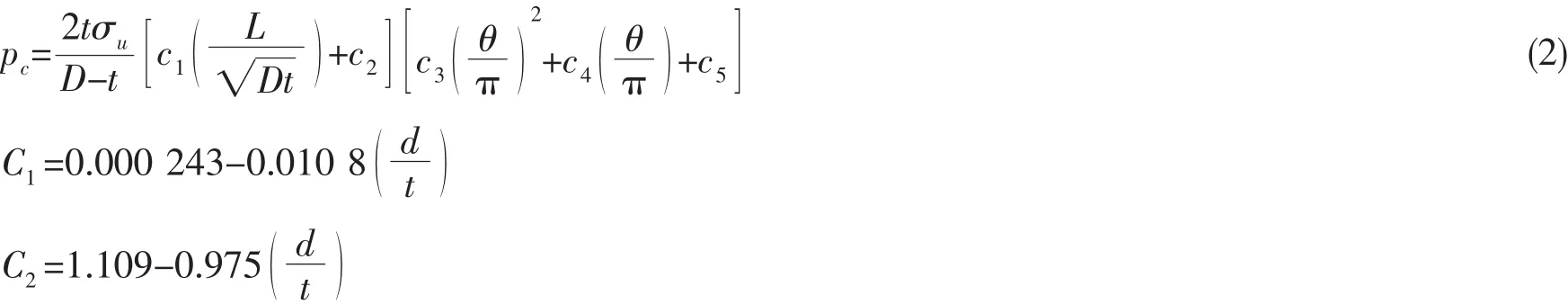

對于W/πR>0.3,腐蝕寬度對管道失效壓力的影響較小,此時:

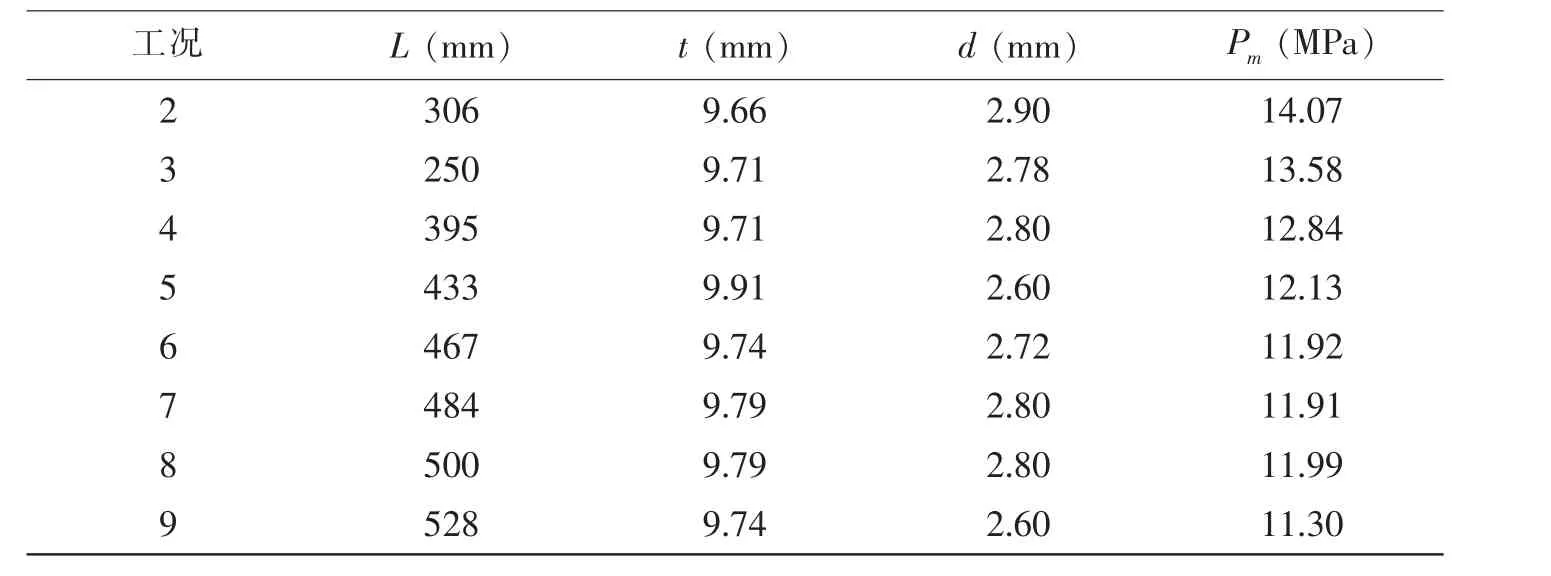

為了驗證回歸公式的合理性,采用巴西PETROBRAS研究所單腐蝕管道失效壓力實驗數據來驗證回歸公式的合理性,實驗管道相關參數和結果如表1所示[11]。

表1 單腐蝕管道參數和實驗結果Tab.1 Parameters of pipe specimens with single corrosion defects

續表1

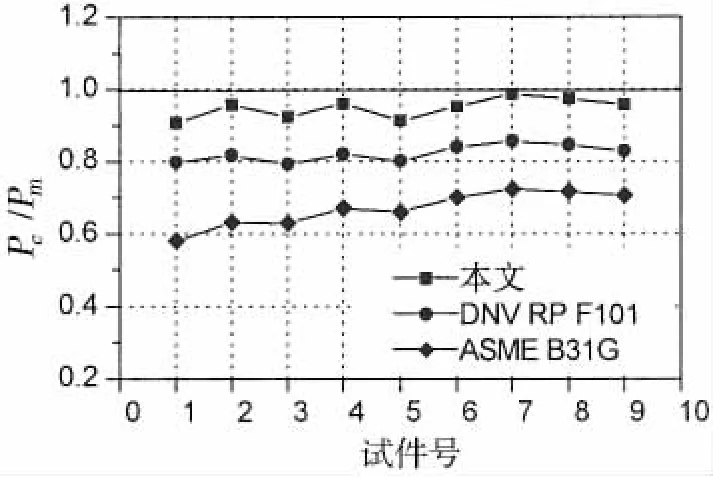

本文中給出的單腐蝕管道失效壓力計算公式不但考慮了腐蝕深度和腐蝕長度的影響,還考慮了腐蝕寬度的影響。采用回歸公式計算單腐蝕管道失效壓力與PETROBRAS研究所實驗數據和規范結果進行對比,對比結果如圖3所示,其中pc為回歸公式計算結果,pm為實驗結果。從圖3中可以看出,回歸公式中考慮了腐蝕寬度的影響,計算結果與實驗結果吻合更好,誤差要小于ASME-B31G和DNV-RP-F101。

圖3 單腐蝕管道失效壓力實驗結果與計算結果對比圖Fig.3 Comparison of measured and predicted failure pressure for pipeline with single corrosion defect

2 群腐蝕高強鋼管道失效壓力計算方法

群腐蝕由多個單腐蝕組成,各單腐蝕之間會發生相互作用,計算群腐蝕管道失效壓力需要考慮各單腐蝕之間的未腐蝕區域對管道失效壓力的影響,基于上文提出的單腐蝕管道失效壓力計算方法,考慮軸向和環向未腐蝕區域的影響,給出了群腐蝕管道失效壓力計算流程如下:

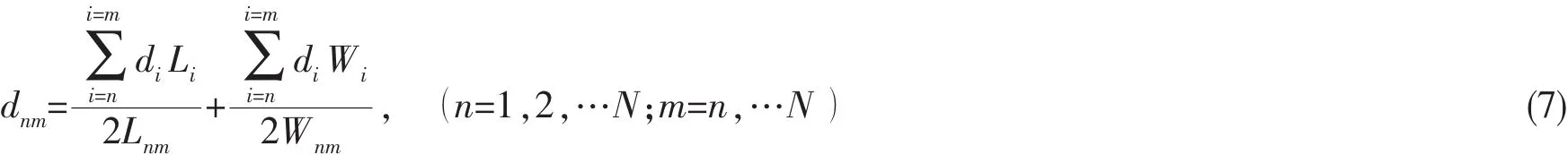

第一步:將腐蝕群中的每個腐蝕進行編號k=1,2,…N,并確定每個腐蝕的深度dk、長度Lk和寬度Wk,并確定與相鄰腐蝕之間的軸向間距SLk和環向間距SCk,初始化使得n=0。

第二步:n=n+1,m=n采用單腐蝕管道失效壓力回歸計算公式計算第i個腐蝕對應的管道失效壓力Pi。

第三步:m=m+1,對n到m的腐蝕缺陷進行軸向和環向投影,考慮所有可能的腐蝕缺陷組合工況。

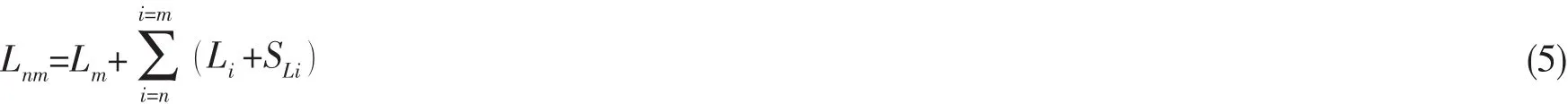

第四步:對有可能發生相互作用的腐蝕組合計算等效長度、等效寬度和等效深度,分別為:

①n到m腐蝕形成的等效長度為

②n到m腐蝕形成的等效寬度為

③n到m腐蝕形成的等效深度為

第五步:使用上面得到的等效長度、寬度和深度,采用單腐蝕管道失效壓力回歸公式計算n到m的腐蝕管道的失效壓力Pnm。

第六步:循環計算3~6步,直至m=N。

第七步:循環計算2~6步,直至n=N。

第八步:計算得到所有組合情況下,管道失效壓力的最小值PC=min( p1,p2,…,pN,…,Pnm),(n=1,2,…N;m=n,… N ),即為群腐蝕管道的失效壓力。

3 群腐蝕高強鋼管道失效壓力計算方法實驗驗證

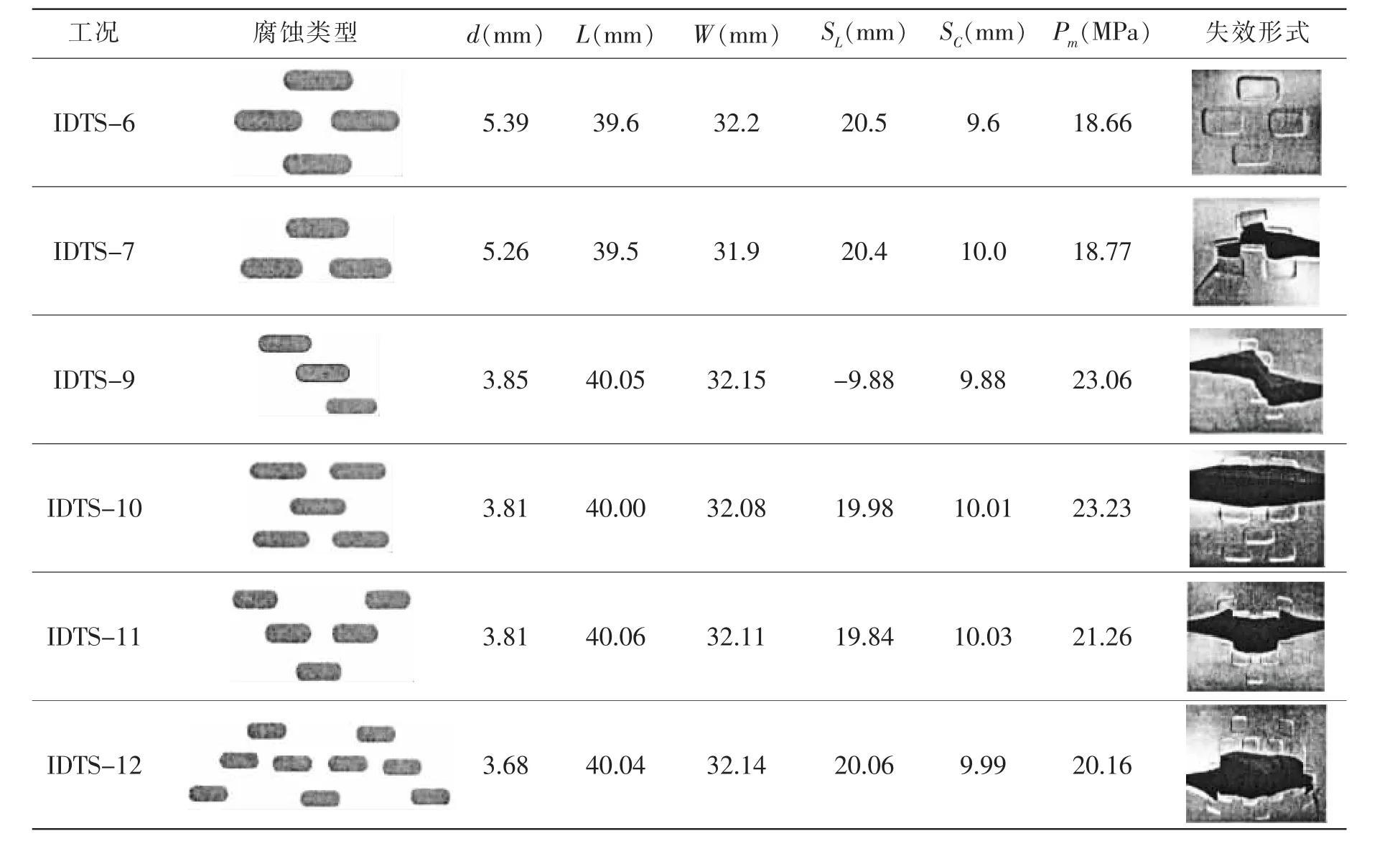

巴西石油公司下屬的研究機構PETROBRAS近年來進行了一系列的群腐蝕高強鋼管道爆破實驗研究,本論文采用爆破試驗的結果來進行驗證[12]。PETROBRAS試驗中采用的群腐蝕工況和詳細參數見表2,其中IDTS-6和IDTS-7兩個工況的管徑為458.8 mm,壁厚為8.1 mm,管材為X80,屈服強度為601 MPa,管材的極限抗拉強度為684 MPa。IDTS-9、IDTS-10、IDTS-11和IDTS-12四個工況的管徑為459.4 mm,壁厚為8.0 mm,管材為X80,管材的屈服強度為589 MPa,極限抗拉強度為731 MPa。

表2 PETROBRAS群腐蝕爆破實驗參數和結果Tab.2 Parameters for pipeline specimens with corrosion clusters of PETROBRAS

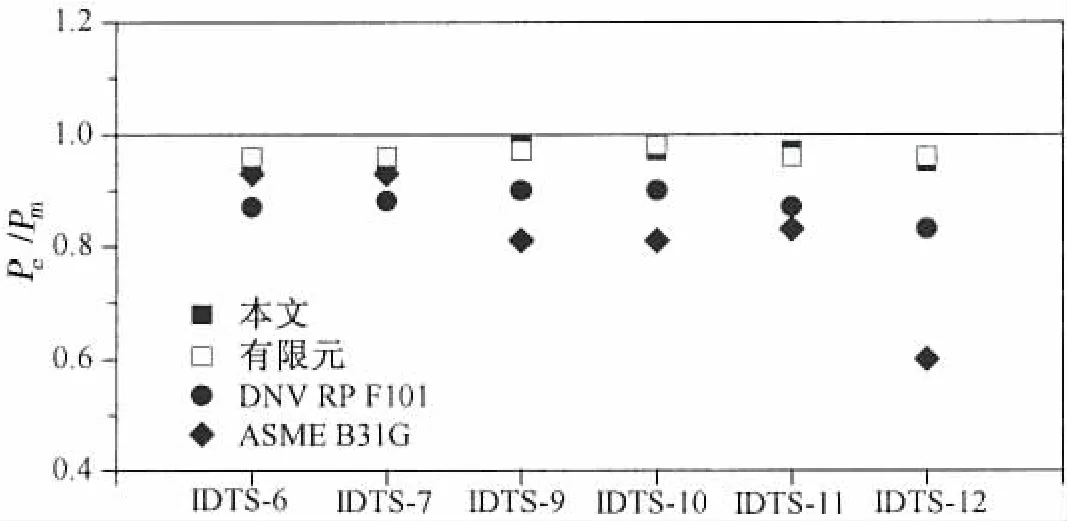

采用本文給出的群腐蝕管道失效壓力計算方法來對試驗結果進行預測,并與ASME-B31G和DNV-RP-F101的計算結果進行對比,如圖4所示。從圖中可以看出,本文給出的群腐蝕管道失效壓力計算方法計算值與實驗結果吻合最好,ASMEB31G規范和DNV-RP-F101規范結果都偏于保守,ASME-B31G規范計算結果最為保守,DNV-RP-F101規范計算結果好于ASME-B31G,但也偏于保守。針對以上6組工況,分別建立有限元模型,計算失效壓力,由圖4可以看出有限元計算結果與本文給出的群腐蝕管道失效壓力計算方法的計算值吻合很好,并且與實驗值吻合較好。

圖4 群管道失效壓力實驗結果與計算結果對比圖Fig.4 Comparison of measured and predicted failure pressure

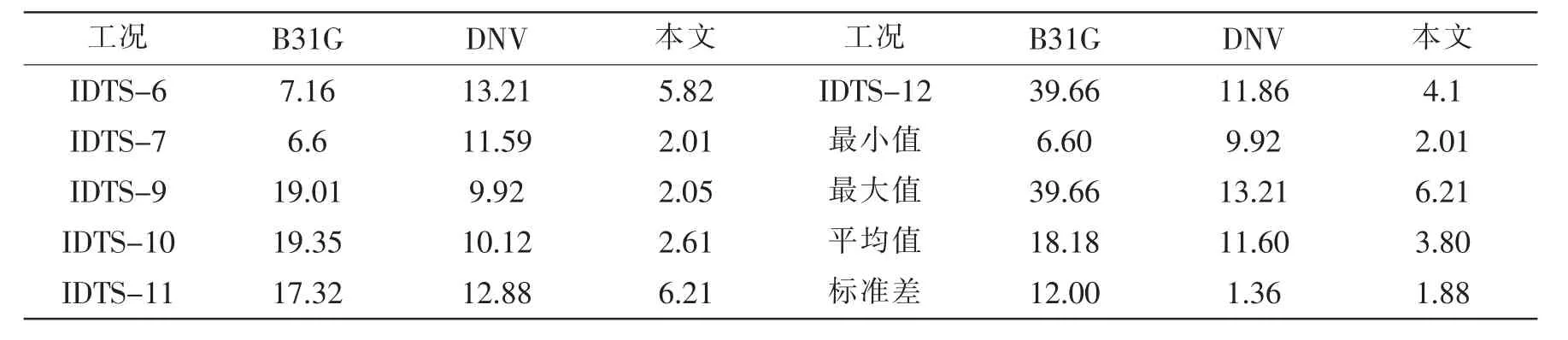

表3 失效壓力誤差對比表(%)Tab.3 Error of predicted ultimate failure pressure(%)

表3列出了各計算方法得到的群腐蝕管道極限內壓載荷與實驗值實測值的誤差。從表中可以得到,本文給出的計算方法得到的預測值和實測值吻合最好,最大誤差僅為6.21%。規范ASME-B31G給出的方法沒有考慮群腐蝕間未腐蝕區域對失效壓力的貢獻,預測結果偏于保守,其中工況IDTS-12誤差達到了40%。規范DNV-RP-F101給出的方法雖然考慮了群腐蝕間軸向未腐蝕區域的影響,但沒有考慮環向未腐蝕區域對失效壓力的貢獻,計算結果雖然好于ASME-B31G,但是仍然偏于保守。本文給出的方法考慮了群腐蝕間軸向和環向未腐蝕區域的影響,計算得值與實測值吻合最好。

4 結 論

本文基于非線性有限元分析,回歸出了單腐蝕高強鋼管道失效壓力計算公式,給出了群腐蝕高強鋼管道失效壓力計算方法,得出如下結論:

(1)單腐蝕高強鋼管道失效壓力回歸計算公式考慮了腐蝕寬度的影響,計算結果更為準則。

(2)群腐蝕高強鋼管道中各腐蝕缺陷之間會發生相互作用,從而影響管道的失效壓力。

(3)群腐蝕高強鋼管道失效壓力計算方法考慮了腐蝕缺陷間軸向未腐蝕區域和環向未腐蝕對管道失效壓力的貢獻。

(4)對比現有規范,本文給出的群腐蝕高強鋼管道失效壓力計算方法預測值與實驗結果吻合更好,計算結果更為準則,為復雜腐蝕缺陷高強鋼管道剩余強度評估提供了參考。

[1]方華燦.油氣長輸管道的安全可靠性分析[M].北京:石油工業出版社,2002.Fang Huacan.Safety and reliability analysis of long-distance oil and gas pipeline[M].Beijing:Petroleum Industry Press,2002.

[2]趙金州,喻西崇,李長俊.缺陷管道適用性評價技術[M].北京:中國石化出版社,2005.Zhao Jinzhou,Yu Xicong,Li Changjun.Evaluation of defect pipeline applicability[M].Beijing:China Petrochemical Press,2005.

[3]Benjamin A C,Freire J L F,Vieira R D,et al.Interaction of corrosion defects in pipelines-Part 1:Fundamentals[J].International Journal of Pressure Vessels and Piping,2016,144:56-62.

[4]Benjamin A C,Freire J L F,Vieira R D,et al.Interaction of corrosion defects in pipelines-Part 2:MTI JIP database of corroded pipe tests[J].International Journal of Pressure Vessels and Piping,2016,145:41-59.

[5]Varga L,Fekete G.Continuous integrity evaluation of corroded pipelines using complemented FEA results-Part I:Procedure development[J].International Journal of Pressure Vessels and Piping,2017,150:19-32.

[6]Varga L,Fekete G.Continuous integrity evaluation of corroded pipelines using complemented FEA results-Part II:Procedure application[J].International Journal of Pressure Vessels and Piping,2017,150:33-51.

[7]Motta R S,Cabral H L D,Afonso S M B,et al.Comparative studies for failure pressure prediction of corroded pipelines[J].Engineering Failure Analysis,2017,81:178-192.

[8]崔銘偉,曹學文,封子艷.腐蝕坑形貌對油氣管道失效壓力的影響[J].船舶力學,2014,18(1):124-131.Cui Mingwei,Cao Xuewen,Feng Ziyan.Corrosion pit morphology on the impact of oil and gas pipeline failure pressure[J].Journal of Ship Mechanics,2014,18(1):124-131.

[9]張 鵬,彭 楊.考慮隨機變量相關性的腐蝕管道失效概率[J].石油學報,2016,37(10):1293-1301.Zhang Peng,Peng Yang.Failure probability of corroded pipeline considering random variables correlation[J].ACTA Petrolei Sinica,2016,37(10):1293-1301.

[10]Cronin D S.Assessment of corrosion damage in pipelines[D].Ph.D Thesis.Department of Mechanic Engineering,University of Wartoo,2000.

[11]Netto T A,Ferraz U S,Estefen S F.The effect of corrosion defects on the burst pressure of pipelines[J].Journal of Constructional Steel Research,2005,61:1185-1204.

[12]ASME-B31G.Manual of determining the remaining strength of corroded pipelines[S].America Society of Mechanic Engineering,USA,1991.

[13]DNV Recommend Practice,RP-F101,Corroded pipelines[S].Det Norske Veritas,2015.

[14]Freire J L F,Vieira R D,Castro J T F,et al.Part3:Burst tests of pipeline with extensive longitudinal mental loss[J].Experimental Techniques,2006,30(6):60-65.

[15]Benjamin A C,Freire J L F,Vieira R D.Analysis of pipeline containing interacting corrosion defects[J].Experimental Techniques,2007,31(3):74-82.

[16]陳嚴飛,李 昕,周 晶.軸向長腐蝕管道極限承載力研究[J].船舶力學,2009,13(5):748-756.Chen Yanfei,Li Xin,Zhou Jing.Limit load capacity of pipes with long longitudinal corrosion[J].Journal of Ship Mechanics,2009,13(5):748-756.