以互聯網+設備信息化管理破解礦山設備管理工作難題

周啟明

(湖南郴州柿竹園有色金屬有限責任公司,湖南 郴州 423000)

1 當前礦山設備管理工作存在的問題

1.1 管理手段較單一,缺乏科學性

東波多金屬選廠從建廠之初就以“技術先進、國內一流礦山”為總體要求,廠內的設備率先實現了集成化、大型化、精密化、自動化的目標。但目前公司的設備管理工作仍然采用以日常設備巡檢、保養、維修為主的粗放型管理模式。隨著設備升級、設備種類多樣化和設備結構復雜化,影響設備正常運行的潛在故障隱患點也逐漸增多,這種粗放式管理模式難以始終保持設備的高運轉率。

1.2 管理方式較落后,缺乏預見性

與東波多金屬選廠先進的設備和技術相比,設備維修管理方式稍顯滯后,仍停留在事后、定期維修的傳統管理模式。這兩種維修模式存在兩大弊端,一是事后被動搶修的方式會造成機器停機時間長、生產指標下降甚至停產、備品配件庫存成本高、勞動力成本增加等問題。二是定期維修計劃的制訂強烈依賴于設備管理人員、班隊長自身的專業素質、經驗與直覺,并只適用于那些已被掌握磨損規律的部分設備,易造成過度維修與欠維修的情況,導致維修成本的增加。

1.3 管理基礎較薄弱,缺乏長效性

基層技術管理人員能干但不善于記錄、分析、總結,難以形成詳實、有效的設備基礎數據。這些數據就包括設備說明書、圖紙圖冊、技術參數、操作規程、安裝時間、維修時間、保養時間、日常點檢參數、常見故障分析與處理等。這些數據的缺乏不利于技術員更詳細地掌握設備運行狀態、更準確地制訂維護和維修標準。

2 建議和對策

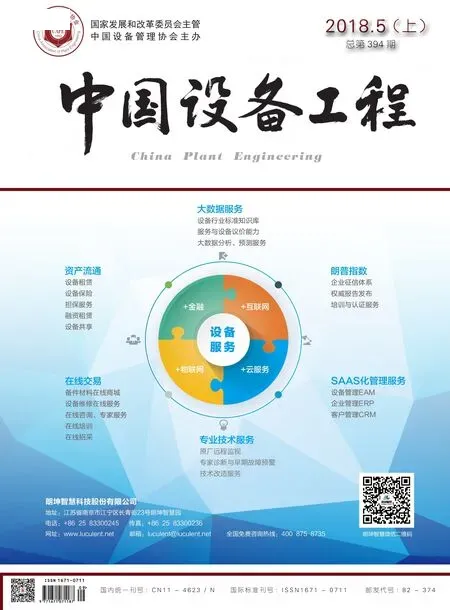

破解這三大難題,出路唯有創新。為此,建議建立公司機動部、廠內機電辦、廠內車間“三位一體”的互聯網+設備信息數據庫,并以此推動設備管理全員化、設備日常保養常態化、設備狀態管理精準化、成本控制精益化。

2.1 互聯網+設備信息共享,實現從技術員的單一管理向全員化和基層化管理轉變

技術人員廣泛收集相關設備的準確信息,如:設備的型號、技術參數、操作規程、安裝時間、維修時間、保養時間、點檢參數、常見故障分析與處理,并將信息輸入到設備信息數據庫查詢系統,讓操作工、機修工實現設備狀態信息的實時獲取和監控分析,即使是在沒有技術管理員在現場的情況下也能及時做到設備的日常保養和常見故障的排除。

2.2 互聯網+設備大數據分析,實現從事后應急和定期管理向精準化和預知化管理轉變

通過對海量數據的統計分析,可預計識別出85%以上的潛在設備故障隱患,并能精準預知設備零部件的壽命,為管理層提供決策依據,實現對設備精準預知管理,將所有可能出現的隱患點進行提前預知,將所有的維護控制環節前置。就此開展預防性維修、前置性更新和養護,極大消除了潛在的設備故障隱患,有力保障了設備運行的可靠性,預計可減少設備故障維修或搶修成本40%以上,讓設備長期處于低成本高速運行之中。

2.3 互聯網+知識管理,實現從經驗管理向制度化、標準化管理的轉變

通過管理與共享互聯網大數據來實現設備管理從經驗化向制度化、標準化管理的轉變,也實現了知識的充分共享和公司公共知識產權的保護,避免了因為人員的流失而造成知識、經驗嚴重流失的不良后果。