深孔加工精度控制方法

■河南中光學集團有限公司 (南陽 473006) 張 勇

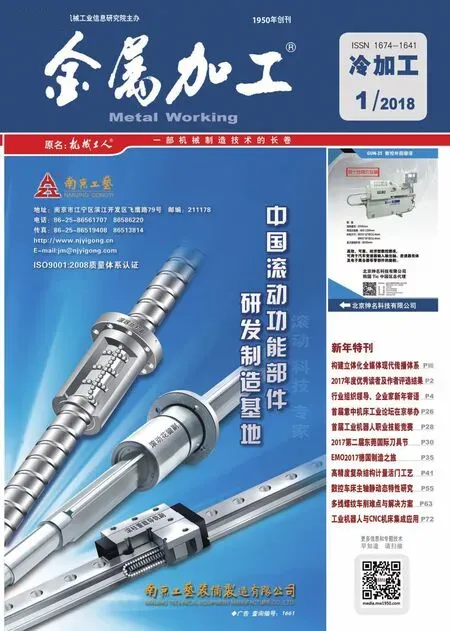

我單位近期承接的一種零件,內孔要求較嚴。工件材料為42CrMo,形狀及相關尺寸如圖1所示,未注公差按±0.05mm控制。

圖1

這個零件內孔要求較嚴主要體現在三個方面:①內孔長徑比較大,鉆孔時排屑困難。②內孔同軸度公差要求較嚴。③內孔表面粗糙度要求較高。這個工件是深孔加工難度方面的典型代表,下面從這三個方面逐一分析解決。

1. 鉆孔時的排屑問題

鉆削過程中的排屑不暢,極易折斷鉆頭,特別是數控鉆削過程中,一旦鉆頭折斷,極易造成后續孔加工刀具全部損壞。因此解決排屑問題就顯得尤為重要。

為了解決鉆小深孔時的排屑問題,我們用宏程序編制了一個通用的鉆孔程序解決。其主要思路是,如果鉆削的孔比較深,則每次進給更少就要退出鉆頭排屑。一般來說,孔深大于直徑5倍的情況下,每進給一個鉆頭直徑的深度就要進行一次排屑。對于強度高、韌性好的材料,一次排屑的深度應更小。編制宏程序的好處是可以避免程序冗長,通用性好,便于以后調用。

鉆孔的主程序如下:

G0 X0 Z0

G65 P9011 Z-50 Q5 R1 F0.1

(Z-所需鉆孔深度;Q-每次進給的深度;R-快速進給的安全距離;F-進給速度)

所調用宏程序如下:O9011(DRILL MACRO)N1 #1=0

(鉆孔深度賦初值)

N2 #2=0(上次鉆孔深度)

N3 #1=#1+#17 (本次鉆孔深度)

N4 IF [#1 GT #26] THEN #1= #26(控制當前孔深)

N5 G0 W-[#2-#18] (快速移動到安全位置)

N6 G1 W-[#1-#2+#18] (切削進給到當前孔深)

N7 G0 W#1 (退回至起點位置)

N8 IF [#1 GE #26] GOTO11 (檢查孔深是否到達指定深度)

N9 #1= #2 (儲存當前孔深)

N10 GOTO3

N11 M99

2. 孔對外圓的同軸度問題

在深孔鉆削加工的過程中,由于鉆頭兩條切削刃存在對稱誤差、鋒利程度不一致等,都會造成鉆削過程中孔位的漂移。正常情況下100mm漂移數值控制在0.1mm就存在一定的難度。通常要求較嚴的孔在鉆削之后都會進行鉸削,鉸削可控制孔的直徑精度、提高表面質量。但不能修正鉆削產生漂移。

為了解決這個問題,我們打破常規思路,認為雖然鉆孔時的漂移難以避免,但讓外圓來適應內孔還是可以保證同軸度要求的。具體工藝步驟是:

(1)下料,總長留余量2mm。

(2)車左端端面見光,粗車外圓到φ35.5mm。

(3)夾左端粗車過的外圓,精車右端端面,保證總長80±0.05 mm,鉆、鉸φ4.9±0.05 mm通孔。

(4)去兩端孔口毛刺,兩頂尖頂φ4.9±0.05 mm孔,精車φ34.9 mm外圓。

(5)再以φ34.9 mm外圓為基準加工其余各尺寸。

這樣先把φ4.9±0.05 mm孔加工出來,再以φ4.9±0.05 mm孔為基準加工出其余各尺寸,使φ4.9±0.05 mm孔加工過程中的漂移誤差,在后面的加工中得到糾正。

3. 表面粗糙度要求

Ra=0.8μm的表面粗糙度值在切削條件優越的情況下也是不易達到的,在這種極不利的切削條件下更難。如果定制專門的滾壓頭,成本高、周期長,實現比較困難。比較經濟的方法還是用鉸刀鉸削。

根據經驗總結出鉸削的特點如下:

(1)底孔留小而且穩定的余量。底孔不能采用鉆頭一次鉆成,一次鉆削的尺寸不穩定,應先用較小一點的鉆頭鉆削,再用合適的鉆頭進行擴孔,底孔余量0.05~0.1mm之間,底孔粗糙度也不能太差,應達到Ra=6.3μm。

(2)鉸刀的切削刃要經過研磨,粗糙度Ra=0.4μm以下,在導向刃和切削刃之間推磨過渡圓弧,避免退刀時拉傷零件。

(3)鉸削時的切削速度小于20mm/min,進給速度為0.2mm/r為宜;

(4)鉸削時加注皂化液,有助于降低表面粗糙度值。

加工出的零件如圖2所示。

圖2

[1] 楊叔子.機械加工工藝師手冊(第二版)[M]. 北京:機械工業出版社,2010.

[2] 上海市金屬切削技術協會.金屬切削手冊(第三版)[M].上海:上海科學技術出版社,2000.