越野車驅動橋殼的輕量化設計與開發*

趙正彩,范亙,徐進金

(北京汽車研究總院有限公司底盤部,北京 101300)

前言

節能減排、綠色發展是全球汽車行業共同面對的問題,而輕量化由于其減排效果顯著,同時還可明顯提高燃油經濟性,因此越來越受到業界的重視和關注。面對全球變暖,大氣污染等嚴峻環境問題,各大汽車企業積極響應國家節能減排的號召,在保障碰撞安全、耐久可靠等各項性能指標的前提下,力求降低零部件的成本以及產品的輕量化。本文主要介紹了越野車驅動橋殼的輕量化設計、板材選取及橋殼成型開發過程,通過多輪試驗對比,確定可行的實現方案,為量產車型的節能、降耗提供可能的邊際貢獻。

1 某越野車驅動橋殼現狀分析

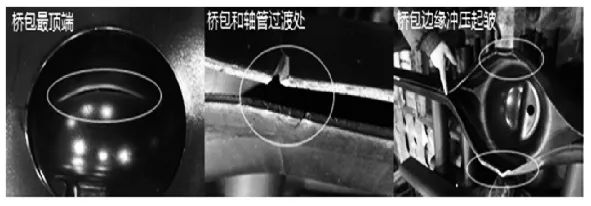

某越野車車型后驅動橋殼目前采用的材料為SAPH440、橋殼厚度分別為5.0mm和6.0mm,橋殼在傳統工藝壓制成型過程中有時會出現開裂、皺褶、擠疊等不合格品。如圖1所示:為選擇合適厚度和材質的橋殼板材,需查明橋殼開裂的具體影響因素。對所試橋殼取樣,分別進行化學成分分析、金相組織分析、壓延拉伸減薄量分析、裂紋斷口分析。

圖1 橋殼壓制中的不合格品

1.1 化學成分分析

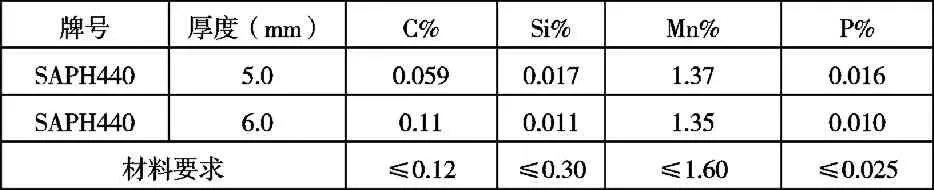

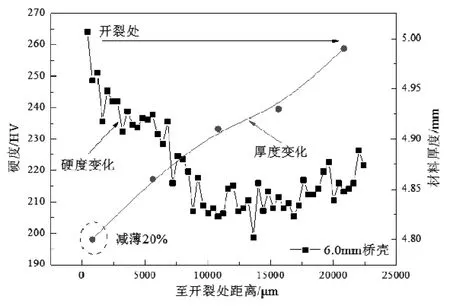

表1 試驗化學成分檢測數據

表1 試驗化學成分檢測數據(續)

對壓制的橋殼試樣進行材料化學成分分析的實測結果,符合材料規定的要求。如表1所示。

結論:試樣化學成分含量符合協議要求的材料成分。

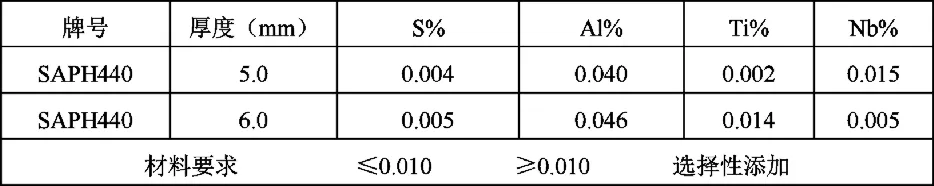

1.2 橋殼減薄量分析

橋殼殼體采用沖壓拉延成形,其開裂處的材料是由于拉伸延展從而減薄直至撕裂,所以,有必要對其進行檢測分析,見圖2所示。

圖2 橋殼成型過程中的厚度、硬度變化

圖3 橋殼成型過程中的開裂試樣

通過圖2、圖3可知,開裂處的材料厚度比正常區域的減薄了20%,硬度比正常區域的高約30~40HV。

1.3 組織分析

通過對厚度為 5mm、6mm 的橋殼進行金相組織檢測分析,其結果如表2所示。

表2 開裂試樣金相組織檢測數據

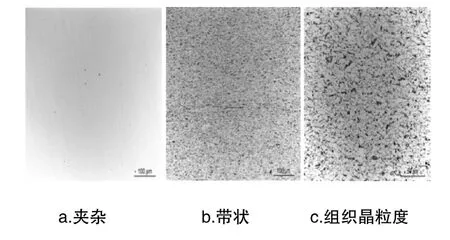

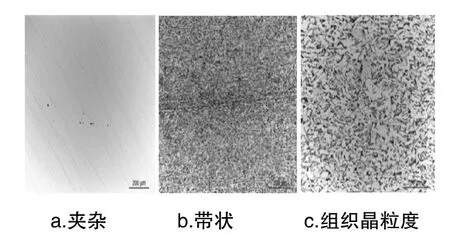

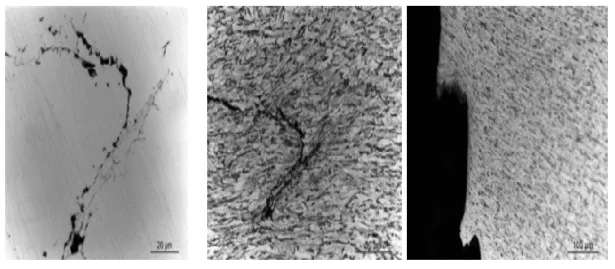

圖4、圖5各為5mm、6mm厚度的橋殼金相組織情況。圖6為橋殼開裂部位的斷口分析。

圖4 板厚5mm后橋殼金相組織分析分布

圖5 板厚6mm后橋殼金相組織分析分布

圖6 橋殼開裂部位的斷口分析

綜合橋殼壓制過程出現的不合格分析及成形機理,按照該系列橋殼設計現狀,為最大限度輕量化優化,考慮從兩方面入手,一是進一步提高材料強度,選擇高強度鋼板,減薄殼體材料厚度;二是優化橋殼結構,提高結構強度以更好的較小材料厚度,同時改善沖壓工藝性以實現高強度鋼板的沖壓成型。

2 某越野車驅動橋殼輕量化開發

現橋殼板材材質為SAPH440,計劃減薄量為:將車型A現厚度5.0mm計劃減薄為4.5mm或4.0mmm;將車型B現厚度6.0mm計劃減薄為5.5mm或5.0mmm。

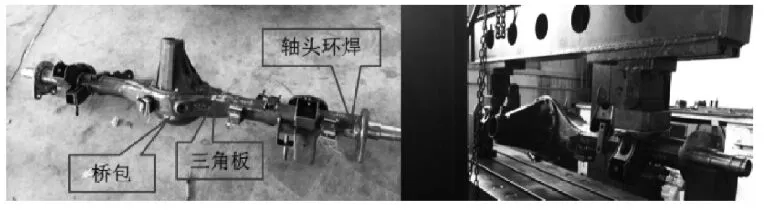

1)對現有厚度為5mm橋殼和6mm橋殼分別進行橋殼總成臺架試驗應力應變測試。測試點如圖7所示。

圖7 橋殼總成臺架試驗應力應變測試

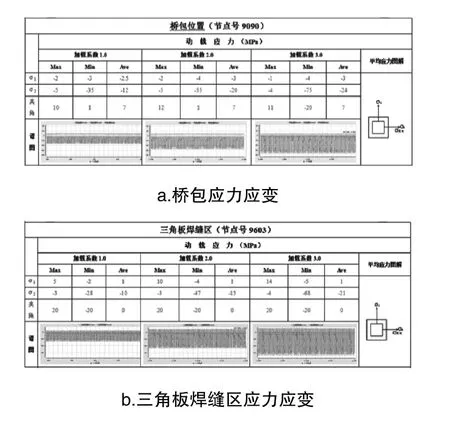

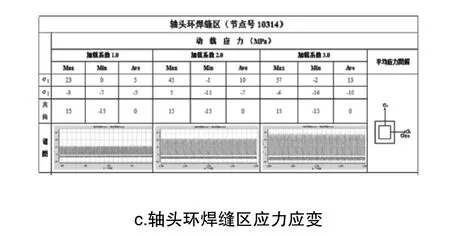

2)通過橋殼臺架試驗,板厚5mm、6mm的橋殼應力應變測試結果,如圖8所示;板厚6mm的橋殼應力應變測試結果,如圖9所示。

圖8 板厚5mm橋殼應力應變測試數據

通過圖8可知,板厚5mm橋殼最大動載應力為加載系數3.0時的后橋橋包位置,即:加載軸荷為后橋軸荷的3倍時,橋殼橋包最大動載應力為75MPa。

通過圖9可知,板厚6mm橋殼最大動載應力為加載系數 3.0時的后橋橋殼軸頭環焊位置,即:加載軸荷為后橋軸荷的3倍時,橋殼軸頭環焊位置的最大動載應力為98MPa。

3 橋殼模型仿真分析

本文根據選擇的A、B兩種車型,進行橋殼模型邊界條件具體參數的確定、模擬路況的選擇及橋殼模型輕量化仿真分析。

3.1 邊界條件確定

選擇A、B兩種車型,確定橋殼仿真模型邊界條件參數,具體見表3所示。

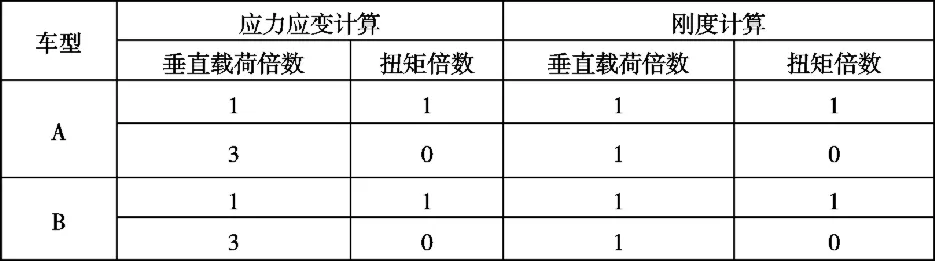

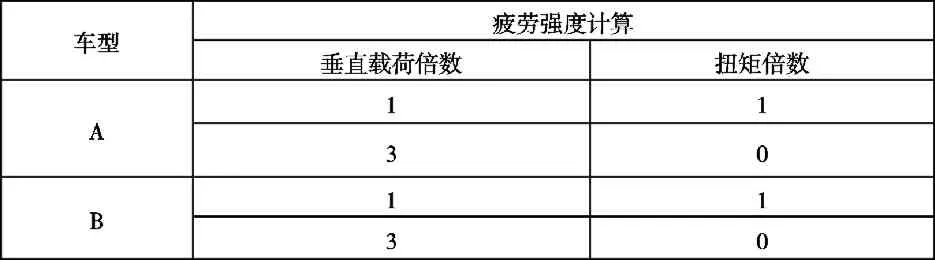

3.2 模擬路況選擇

由于本文所選車型為某越野車型,按照國家相關標準QC/T 533規定,驅動橋殼垂直彎曲疲勞試驗負荷最大可按照該車型驅動橋越野滿載軸荷3倍進行計算。所以,這里驅動橋殼試驗負荷分別按照1倍軸荷1倍扭矩、3倍軸荷0倍扭矩兩種工況進行路況模擬,在兩種工況下的路況模擬按照應力應變計算、剛度計算、疲勞強度計算進行分配,具體見表4所示。

表4 兩種模擬路況的計算分配

表4 兩種模擬路況的計算分配(續)

3.3 模型仿真分析

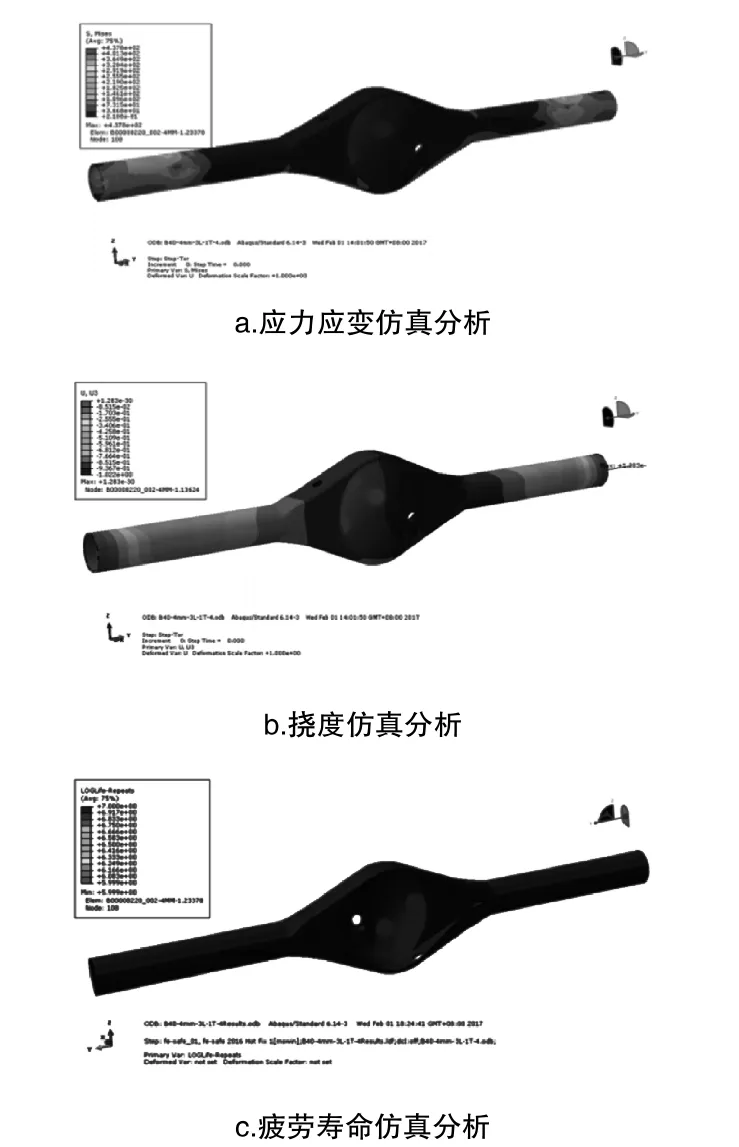

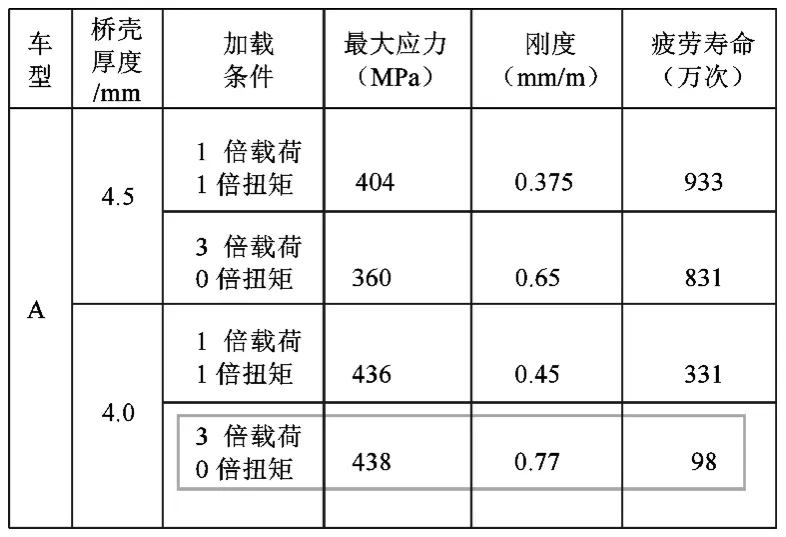

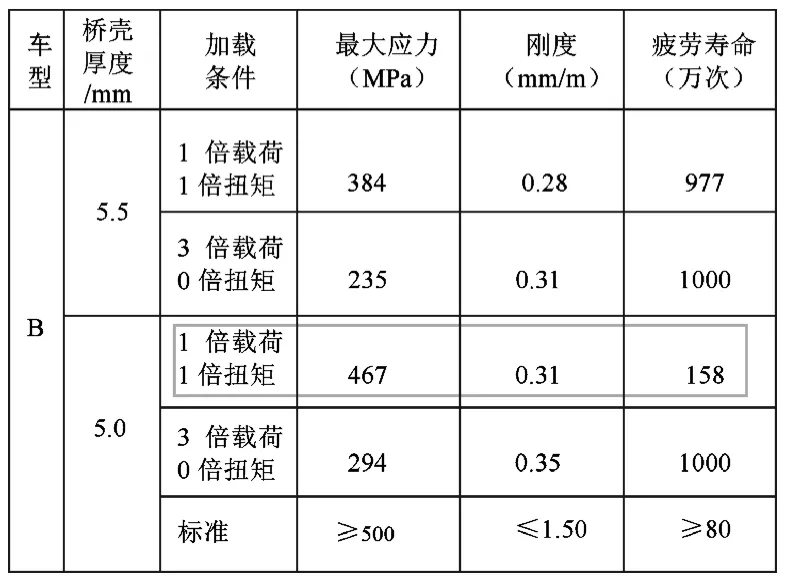

1)按照上述確定的邊界條件及模擬路況建立仿真模型對車型A的橋殼分別按厚度4.5mm和4mm進行應力應變、撓度、疲勞壽命計算及仿真分析,仿真分析結果見圖10和表5所示。

圖10 A車型4mm厚橋殼、3倍載荷0倍扭矩仿真分析

2)按照上述確定的邊界條件及模擬路況建立仿真模型對車型B的橋殼分別按厚度5.5mm和5mm進行應力應變、撓度、疲勞壽命計算及仿真分析,仿真分析結果見圖11和表5所示。

圖11 B車型5mm厚橋殼、3倍載荷0倍扭矩仿真分析

3)綜上兩種車型的4個不同厚度驅動橋殼的應力應變、撓度、疲勞壽命計算,其仿真分析結果如表5所示。

表5 A和B車型驅動橋殼計算仿真結果

表5 A和B車型驅動橋殼計算仿真結果(續)

經過仿真分析并由圖10和圖11及表5所示,車型A選用4mm板厚橋殼時,在3倍載荷0倍扭矩加載工況下,應力最大 438MPa,撓度為 0.77mm/m,疲勞壽命最低達到 98萬次;車型B選用5mm板厚橋殼時,在1倍載荷1倍扭矩加載工況下,應力最大467MPa,撓度為0.31mm/m,疲勞壽命最低達到158萬次,均滿足要求。

3.4 橋殼沖壓成形仿真分析

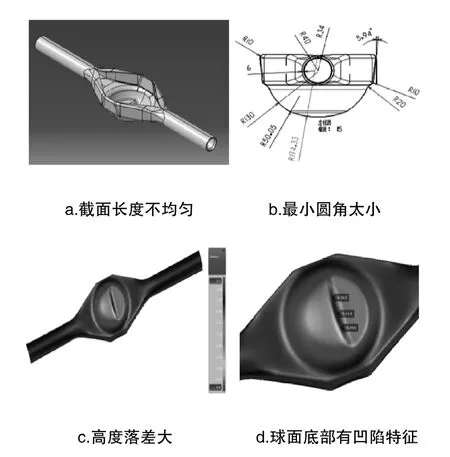

車型A、B后驅動橋殼的零件特征主要有:截面長度不均勻;中間球面底部與兩側圓管底部高度落差大;球面底部有凹陷特征;最小圓角太小(R10對應內側圓角達一個料厚)。如圖12所示。

圖12 車型A、B驅動橋殼零部件結構特征

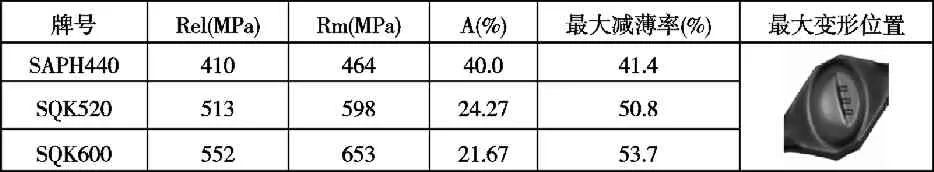

結合實際,鋼模沖壓成形仿真采用寶鋼、首鋼提供的三種板材,進行成型減薄量分析,即:寶鋼板材SAPH440,厚度6mm(車型B原始橋殼厚度),成形最大減薄率41.4%;

首鋼板材SQK520,厚度5mm(車型A原始橋殼厚度),成形最大減薄率50.8%;首鋼板材SQK600,厚度4.5mm,成形最大減薄率53.7%。針對三種牌號不同厚度的板材進行沖壓成形分析,結果見表6所示。

表6 不同牌號橋殼板材沖壓成形仿真分析數據

由表6可知,隨著橋殼材料強度的不斷提高,最大減薄量逐漸加大。但實際中需要綜合考慮材料的延伸率和材料成本,再做進一步的試驗驗證和選擇。

4 輕量化橋殼選材方案

橋殼輕量化的選材主要是根據橋殼的尺寸計算抗彎截面系數、并推算出所需板材的抗拉強度,然后進行沖壓試制、反復驗證最終確定板材型號。

4.1 橋殼選材計算

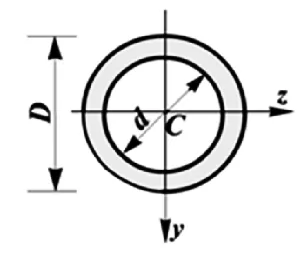

圖13 車型A、B驅動橋殼軸管示意圖

計算公式:

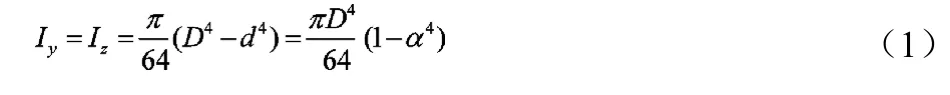

截面極慣性矩:

式中:D為橋殼軸管外徑;d為橋殼軸管內徑。

抗彎截面系數:

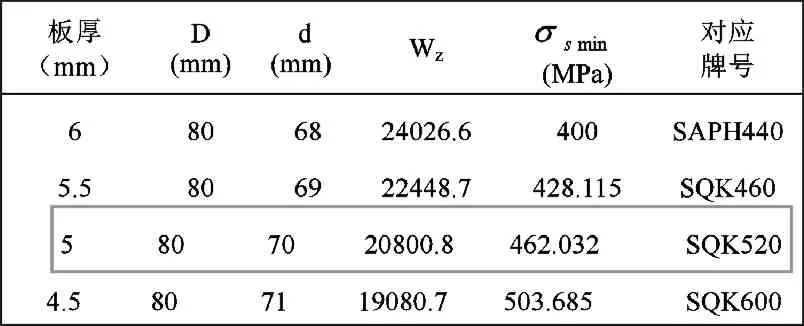

根據上面的公式計算所得抗彎截面系數 如下表7、表8所示,再根據現有橋殼板材厚度與所選減薄后的板材厚度,類比推算得出所需材料抗拉強度。計算所得見下表7、表8。

表7 A車型不同厚度橋殼鋼板計算數據

表8 B車型不同厚度橋殼鋼板計算數據

通過表7、表8可知,并考慮實際板材的延伸率及材料成本,初步選定A車型橋殼,材質 SQK520,由原始厚度5mm減薄至4.0mm。B車型橋殼,材料SQK520,由原始厚度減薄至5.0mm。

4.2 沖壓試制

將初選的板厚4mm、5mm SQK520材料進行橋殼橋殼本體沖壓成形試制,沖壓成形過程中,因材料延伸率不足的緣故,仍存在少量的開裂。

4.3 驗證結果

按上述分析進行新一輪的板材選材、仿真分析、樣件試壓,并結合實際工藝驗證、檢測、分析和查閱相關資料,將橋殼材料調整為SQK460,重新進行壓制,車型A的橋殼開裂率由原來的5%降低至目前的1%,效果較理想,車型B的橋殼開裂率也有明顯降低。

5 結論

通過對車型A、車型B驅動橋殼的板材厚度的化學成分、金相組織分析,初步確定了兩車型的驅動橋殼輕量化設計開發方案,并按照1倍軸荷1倍扭矩、3倍軸荷0倍扭矩兩種工況進行路況模擬,在兩種工況下的路況模擬按照應力應變計算、剛度計算、疲勞強度計算進行分配,然后確定邊界條件進行橋殼本體的應力應變、剛度及疲勞強度仿真分析,通過有效的工藝優化及沖壓試制,最終確定A車型橋殼,材質SQK460,由原始厚度5mm減薄至4.0mm;B車型橋殼,材料SQK460,由原始厚度減薄至5.0mm的減薄方案是可行的,且車型A的橋殼開裂率由原來的5%降低至目前的1%,效果較理想,車型B的橋殼開裂率也有明顯降低。

[1] 劉惟信.汽車車橋設計【M】.清華大學出版社.2004.4:330-353.

[2] 張勝蘭,鄭冬黎等.基于 HyperWorks的結構優化設計技術【M】.北京:機械工業出版社.2008:33-67.

[3] QC/T533-1999 汽車驅動橋臺架試驗方法,國家機械工業局. 1999-03-15批準.

[4] QC/T534-1999 汽車驅動橋臺架試驗評價指標,國家機械工業局.1999-03-15批準.

[5] Q/BGB310-2009 汽車結構用熱連軋鋼板及鋼帶,寶鋼企業標準.

[6] 首鋼材料手冊.熱軋汽車鋼.2013: 56-72.