基于楔橫軋原理的鋼球軋制工藝計算機仿真研究

初俊林,袁文生

(山東建筑大學,山東 濟南 250101)

鋼球是重要的基礎零部件,尤其是精密工業鋼球在國民經濟發展中起著巨大的作用。鋼球廣泛應用于軸承、五金、電子、鐵藝、機械設備、電力、采礦、冶金等領域。據不完全統計,中國鋼球的年消耗量巨大,在百萬噸以上,但目前鋼球的主要生產工藝為鍛造和鑄造,生產效率較低。

楔橫軋作為一種軸類零件成形工藝,是一種生產回旋體零件的先進工藝,具有生產效率高、自動化程度高、材料利用率高以及模具壽命長、產品質量好等優點。

由于楔橫軋成形零件的原理和工藝復雜,傳統的理論分析和物理模擬手段難以得到全過程的完整數據,而DEFORM-3D是美國SFTC公司開發的一套基于工藝模擬系統的有限元分析軟件,專門用于分析金屬成形過程中的三維金屬流動以及溫度等情況。為此采用有限元軟件DEFORM-3D對軋制?25mm的鋼球成形過程進行模擬仿真,并根據軋制過程中的金屬流動規律對楔橫軋的模具進行優化改進。

1 鋼球楔橫軋工藝與模具設計

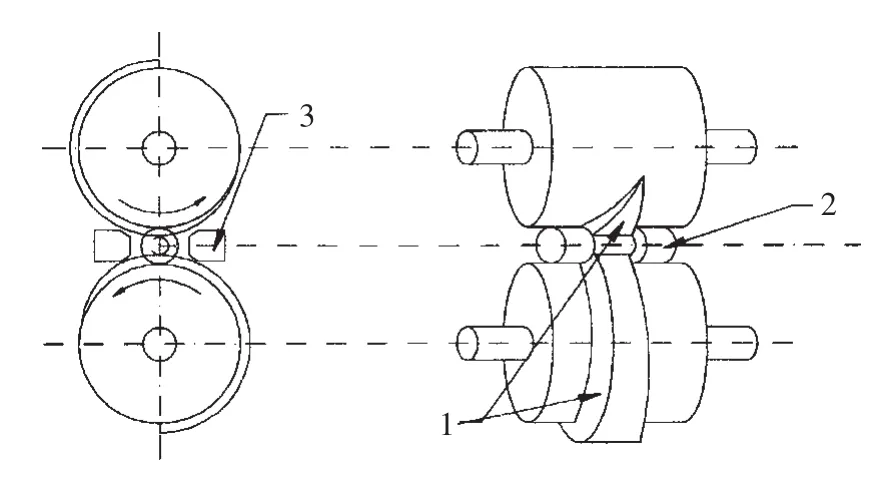

1.1 楔橫軋工藝原理

圖1 楔橫軋原理圖

楔橫軋工藝原理如圖1所示,利用兩個裝在同向旋轉的軋輥上的楔形模具,在楔形模具的楔形凸起的作用下帶動軋件旋轉并使毛坯產生連續局部小變形,最終軋制成楔形孔型的各種臺階軸。楔橫軋的變形主要是徑向壓縮、軸向延伸。楔橫軋工藝主要適用于帶旋轉體的軸類零件的生產,如汽車、拖拉機、摩托車、內燃機等變速箱中的各種齒輪軸、發動機中的凸輪軸、球頭銷等。它不僅可以代替粗車工藝來生產各種軸類零件,而且可為各種模鍛零件提供精密模鍛毛坯,特別是由于其具有不切斷纖維、高效、節材以及模具壽命長、易于實現機械化等特點,越來越成為廣受重視的一種粥類零件的少無切削新工藝。

1.2 鋼球楔橫軋工藝分析

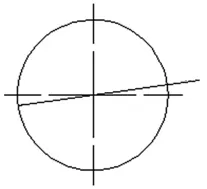

圖2 鋼球示意圖

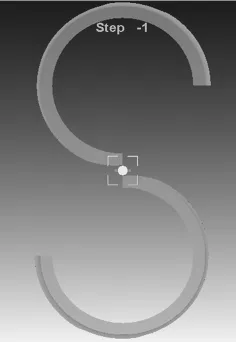

如圖2所示為本文所研究的鋼球示意圖,直徑25mm。其傳統生產工藝主要有鑄造、鍛造方法。采用楔橫軋工藝生產此鋼球,則根據該球的尺寸和所選用軋機規格,擬一次生產六個,即將球逐個排列,兩球間由直徑為4mm的金屬連接,兩頭留有料頭,軋制完成后得到一串即六個球,如圖3所示。

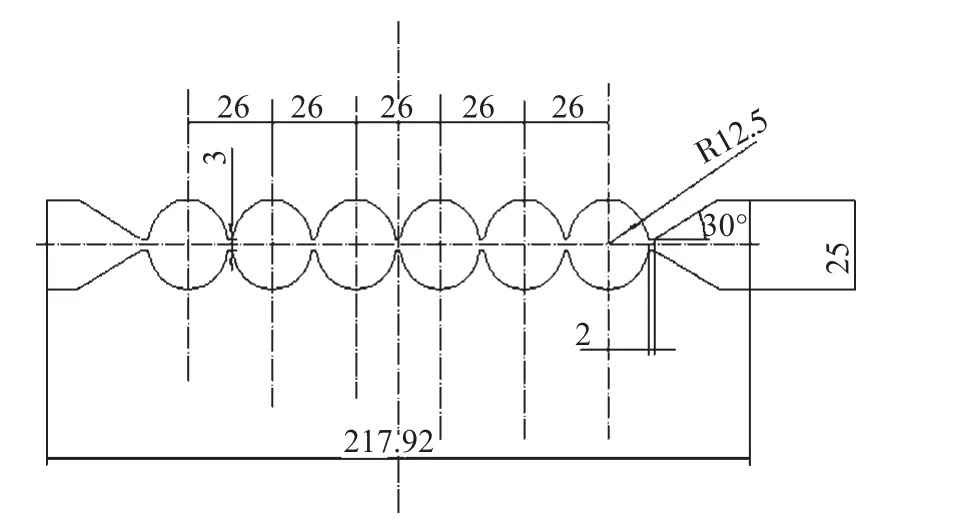

圖3 鋼球二維圖

1.3 鋼球楔橫軋模具設計

根據圖3所示,此為典型的長軸類軋件,其斷面均為旋轉體,符合楔橫軋工藝的基本特征。其最大尺寸25mm,最小直徑3mm,長度218mm。

根據加工要求選取在D46-400楔橫軋機上進行生產,其主要參數為:軋輥中心距400 mm、軋輥直徑320 mm、軋輥長度400 mm、制坯最大直徑30 mm、制坯最大長度300 mm、軋輥轉數12r/min、軋輥中心距調整量≥±10 mm、電機功率18kW,選取的毛坯直徑為25 mm的棒材。

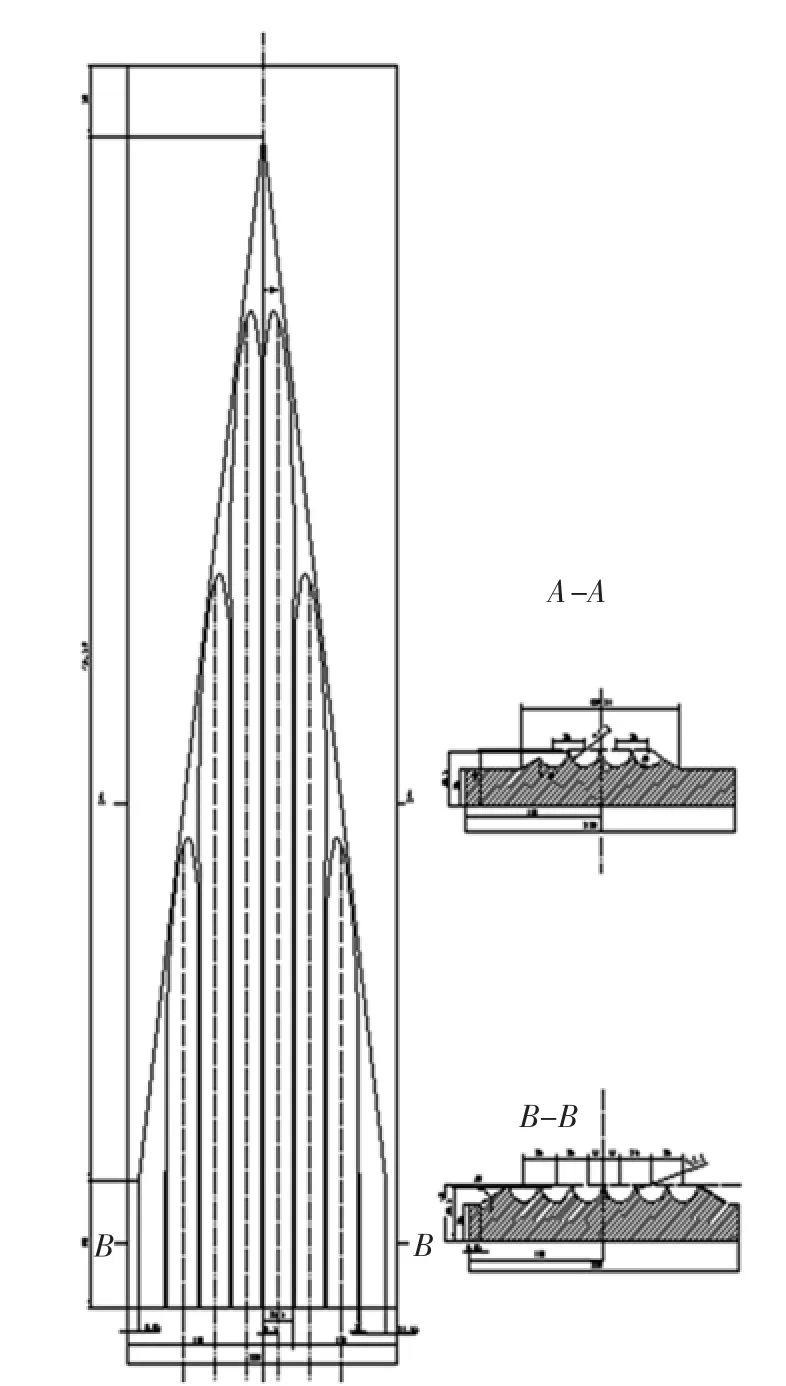

根據楔橫軋工藝的有關選擇原則,其設計的二維模具圖如圖4所示。

模具由三部分組成:①楔入段;②成形段,該段是模具的主要部分,其展寬角β為8°,成形角α為30°,在該段結束時,各個球形已得到基本成形;③整形段,經過整形,使第②階段基本成形的球形最終符合所要求的形狀和尺寸。

2 鋼球楔橫軋工藝計算機仿真

2.1 三維建模及模具優化

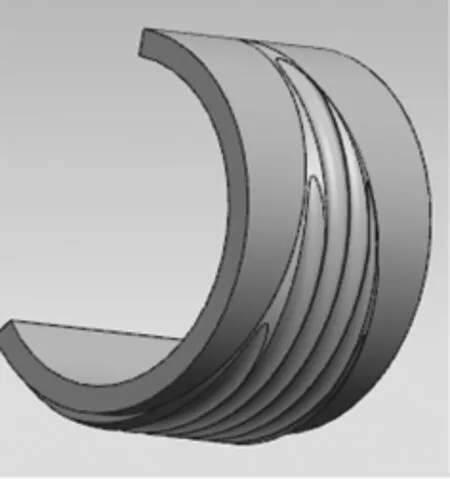

利用有限元對楔橫軋過程進行模擬分析,建模是極其重要而又非常關鍵的環節。根據模具的二維圖利用UG 10.0進行三維建模。主要是根據圖4模具圖中的B-B截面進行草圖繪制,然后旋轉拉伸,得到模具雛形。通過展寬角的度數計算螺紋線的間距,以螺紋線為路徑以與基圓面成30°角直線為目標來掃掠一個與基圓面成30°的片體,然后修剪實體,鏡像實體就會得到模具的三維立體圖形,如圖5所示。

2.2 楔橫軋工藝過程有限元模擬分析

圖4 鋼球成形模具示意圖

圖5 模具三維立體圖

圖6 Deform-3D中的模型

將建好的模型導入DEFORM-3D,如圖6所示,從材料庫中選取材料45號鋼,設置加熱溫度為1150℃,坯料與上下模具的摩擦因數為2;對坯料進行網格劃分,并且進行進一步的局部細化;楔橫軋軋輥的運動設置,首先要找到上、下軋輥的旋轉中心,從UG10.0模型中可以找到上、下軋輥的旋轉 中 心 為(0,0,240)、(0,0,-160),設置旋轉速度為-0.4rad/s,設置擋板與配料的摩擦系數,設置模擬控制步數,定義接觸關系,檢查生成模擬所需要的BD文件退出前處理窗口,單擊Run進行模擬,其模擬結果如圖7所示。

圖7 模擬結果圖

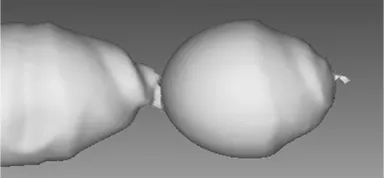

根據初步模擬結果可以明顯發現鋼球前半段不夠飽滿,后半段球形較為完整,并且每完成一個球之后該球就會與棒料分離。所以,將模具進行改進,首先將鋼球間的連接處尺寸增大到8mm,在最后加入一個切斷段區;其次,根據鋼球前半部分不夠飽滿的問題,在模具楔入段添加軋齊曲線。將改進后的模具導入DEFORM-3D進行模擬分析,分析結果如圖8所示。

圖8 增加軋齊曲線后初步模擬圖

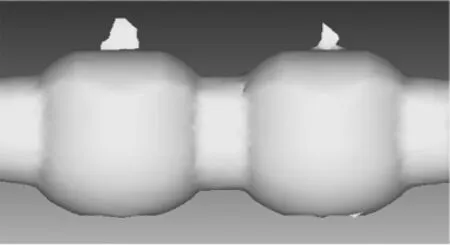

根據增加軋齊曲線后的模擬過程發現鋼球的整個成表過程都能達到理想的狀態。但是在進入整形階段后,坯料還在不斷地向內擠壓,造成最后成形結果變成橢圓形,并且有金屬與擋板接觸擠壓現象,如圖9所示。

圖9 增加軋齊曲線后后期模擬結果圖

將軋齊曲線取消后模擬結果與圖9類似,可參考圖9。

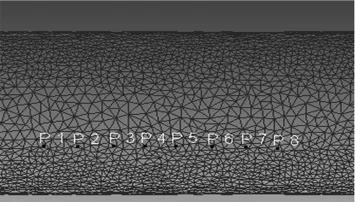

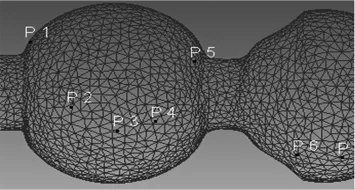

為有效分析軋件的軸向金屬的流動規律,通過DEFORM-3D中的點的追蹤功能分析軋件成形過程中的金屬流動規律,在軋件的軸向上去若干個點作為分析點P1~P8,如圖10所示,通過模擬前后位置變化分析金屬流動規律,模擬后各點位置如圖11所示。通過對比發現,P1~P5各點間的軸向距離縮短,并通過點的位置變化關系做出在模具作用下鋼球成形過程中金屬流動示意圖,如圖12所示。

圖10 分析點位置圖

圖11 模擬后各點位置圖

圖12 鋼球成型過程的金屬流動示意圖

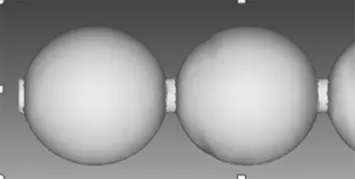

從鋼球成形過程的金屬流動示意圖可以發現,金屬由兩端向中間擠壓并形成金屬堆積,通過金屬流動規律對模具進行修改,并將軋件的直徑縮小到23mm并且從接下來的模擬結果中得到了較為理想的結果,成形結果如圖13所示。

圖13 模擬結果圖

3 結論

(1)基于楔橫軋原理的鋼球軋制是一個三維的大面積變形過程。經過DEFORM-3D的模擬過程發現,楔橫軋工藝是具備軋制鋼球的能力的。

(2)鋼球軋制成形過程主要變形是徑向壓縮和軸向延伸,因此在坯料選擇和模具設計中要根據體積不變原理進行設計。

(3)軋齊曲線對鋼球成形過程沒有影響,因此,模具設計過程中,軋齊曲線是可以忽略的。

(4)通過點追蹤的方法分析鋼球軋制過程中金屬的流動規律,通過金屬的流動規律發現,鋼球兩端的金屬向中間流動,形成堆積,因此可以運用直徑小的棒料加工直徑大的鋼球。

[1]何祝斌,初冠南,張 吉.鍛造技術的發展 [J].塑性工程學報,2009,15(4).

[2]胡正寰,張康生,王寶雨,等.楔橫軋零件成形技術與模擬仿真[M].北京:冶金工業出版社,2004.

[3]鄭振華,王寶雨,胡正寰.鋼球斜軋成形的金屬流動規律[J].工程科學學報,2015,(6):782-788.

[4]束學道,邢希東,胡正寰.基于有限元法分析的楔橫軋楔軋制力能參數規律[J].重型機械,2004,(6):19-21.

[5]袁文生,馬洪芳,段 輝,等.楔橫軋設備的發展與應用[J].山東建筑工程學院學報,2005,(3):68.

[6]黃 瑤 ,王雷剛,金云光.基于特征的楔橫軋模具設計方法[J].鍛壓裝備與制造技術,2005,40(4).

[7]劉文科,張康生,王福恒,等.DEFORM-3D在楔橫軋成形模擬中的應用[J].冶金設備,2010,(3):52-54+5.

[8]閆華軍,毛浩恩,王麗娟,等.楔橫軋梯形螺旋齒軸金屬流動規律[J].塑性工程學報,2012,(5):20-24.