新型涂布膠粘劑FennoBind K6S取代部分面涂丁苯膠乳及相應顏料優化的應用研究

顏家松,辛穎

(凱米拉(上海)管理有限公司,上海201112)

涂料技術的發展受現代涂布和印刷技術,以及環保和成本的驅動[1]。膠粘劑是紙張涂料中繼顏料之后第2主要的成分,占涂料總質量的10%~20%;而從成本上看,許多配方中膠粘劑成本占總成本的50%以上。目前,應用于造紙涂料的膠粘劑主要有淀粉、聚乙烯醇、生物膠乳、丁苯膠乳和苯丙類膠乳等,行業內對它們的研究也較多[2-5]。其中丁苯膠乳因其良好的流變性能、較高的固含量和膠粘能力、良好的可印刷性等優點,較好地適應了高車速、高固含量的涂布技術發展趨勢,在造紙涂料膠粘劑領域中占主導地位。

一種專利的新型涂料膠粘劑FennoBind K6S被開發出來,這種膠粘劑的特點在于其無表面活性劑乳化合成技術,相比常規丁苯膠乳,這種技術合成的膠粒粒徑超細(見圖1和圖2),對剪切力、溫度及金屬離子穩定,涂布運行穩定;同等質量下,粒徑減小,膠粒個數倍數增加,黏結效率提高。因其更高的膠粘性能,同等強度下,FennoBind K6S對丁苯膠乳的典型替代比率是1∶2(即絕干質量比,1份FennoBind K6S可取代2份丁苯膠乳),特定條件下,1∶3的替代水平也是可以實現的。總膠粘劑水平降低,涂料成本下降,涂層結構更開放,紙張光學性能改善,對多種印刷方式都能提供出色的印刷性能。紙張性能的改善,也使紙廠有更高的靈活度去調整顏料系統,如用低成本的研磨碳酸鈣(GCC)取代昂貴的顏料,如沉淀碳酸鈣(PCC)、瓷土等,在保持或提高紙張質量的前提下進一步降低生產成本。

圖1 FennoBind(粒徑46 nm,比表面積125 m2/g)

圖2 常規膠乳(粒徑125 nm,比表面積46 m2/g)

現階段國內一些紙廠及研究機構僅有簡單的棒式涂布機,這種涂布機未連接即時快速干燥裝置。這種設備可有效評估丁苯膠乳性能,因為通常市售丁苯膠乳玻璃化溫度較低,常溫下即可成膜[6]。但在評估FennoBind K6S時,因其粒徑超細,易遷移,如未配合快速干燥及時成膜,會發生過快遷移,導致表面強度下降,因此實驗室常見其強度性能低于實際上機結果。

本文的目的是確立有效評估新型膠粘劑FennoBind K6S性能的實驗室棒涂方法,驗證這種膠粘劑部分取代面涂丁苯膠乳后改善紙張性能的效果,探索在保持或提高涂布紙質量前提下,進一步降低成本的顏料優化方案。

1 實驗

1.1 實驗原料

涂布原紙(定量為130 g/m2,2面各1道預涂)、面涂顏料、膠乳和助劑等均取自客戶紙廠。

1.2 實驗設備及其執行的測試標準

Brookfield黏度儀,美國Brookfield公司,型號DV-II+P;保水度儀,供應商為Kaltec Scientific有限公司,型號AA-GWR 250;赫克力士高剪切黏度儀,供應商為DT Paper Science Oy公司,型號DV-10;棒式涂布機,供應商為Gist公司,型號GBC-A4;壓光機,供應商為DT Paper Science Oy公司;白度儀,供應商為久貿上海有限公司,型號Technidyne CTP-ISO,執行的測試標準為TAPPI T 452;光澤度儀,供應商為Lorentzen&Wette公司,型號363,執行的測試標準為TAPPI T 480;平滑度儀,供應商為杭州輕通博科自動化技術有限公司,型號BST,執行的測試標準為TAPPI T479;透氣度測試儀,供應商為Lorentzen&Wette公司,型號L&W 166,執行的測試標準為TAPPI T 460;IGT印刷適性儀,供應商為思百吉中國有限公司,型號AIC2-5 T2000;色密度儀,供應商為Techkon GmbH公司,型號SpectroDens,執行的測試標準為ISO 5-3/4。

1.3 涂布、烘干及壓光方法

較高的涂布量和不足的烘干條件會增大FennoBind K6S向原紙遷移的自由度,是常為實驗室不能驗證FennoBind K6S強度性能的重要原因,為達到盡量減少FennoBind K6S遷移的目的,本文特意選擇較低涂布量并強化涂布紙的烘干。

1.3.1 涂布及烘干

3號刮棒控制涂布量為10~12 g/m2,涂布速度為7 cm/s;涂布前,刮棒下墊一層塑料膜,防止加涂料時水分滲入紙中;涂布后盡快將涂布紙轉移入涂布機旁烘箱中,以盡量貼近紙機實際,減少膠粘劑遷移,烘箱溫度為125℃,烘干時間為30 s。

1.3.2 壓光

壓光條件:溫度為70℃,壓力為6 MPa,壓光速度為10 m/min,對角壓2遍。

2 結果與討論

涂料配方的設計、涂料流變性及涂布性能結果見表1(表中:T1是面涂參考配方;T2是相對參考配方少用1.5份膠乳;T3是FennoBind K6S取代面涂30%丁苯膠乳,取代絕干質量比1∶2,總膠粘劑用量8.5份;T4在T3配方基礎上對顏料組分作了優化,4質量份95級研磨碳酸鈣取代了面涂4質量份瓷土)。

越高用量膠乳被取代,膠粘劑總量越低,涂層孔隙越多,膠粘劑更易向原紙遷移[7]。為避免潛在不利影響,膠乳取代率選擇為30%,而沒有用更高取代率,如50%以上等。

表1 涂料配方,涂料流變性及涂布性能

為了更直觀地表示表1顯示的數據,以下分別用圖和分表來顯示它們的變化趨勢并予以討論。

2.1 涂料流變性

圖3和圖4分別顯示了不同配方時涂料的保水值和高剪切黏度。

由圖3和圖4可見,同等條件下(涂料固含65%,pH為~9,低剪切黏度為~1 200 mPa·s),用Fenno Bind K6S的涂料配方流變性總體改善。FennoBind K6S取代面涂部分丁苯膠乳后,涂料保水值略變大,高剪切黏度略降低,涂料流送及流平性能更好。用4質量份面涂GCC等量取代4質量份瓷土,進一步調整涂料配方后,涂料流變性無明顯變化。

FennoBind K6S不含表面活性劑,相比常規丁苯膠乳,這種膠粘劑對剪切力、溫度及金屬離子穩定。用于涂料,為各種涂布方式提供穩定的運行性,減少紙病。

圖3 不同配方下涂料保水值

圖4 不同配方下涂料高剪切黏度

2.2 涂布紙白度和亮度及色相

表2顯示了涂布紙的白度、亮度及色相。

表2 涂布紙的白度、亮度及色相

由表2可見,用FennoBind K6S,不管是簡單取代膠乳還是同時優化顏料配方,對涂布紙亮度、白度及色相均無明顯影響。壓光后紙張白度和亮度略微下降,但不改變不同配方之間的對比結果。

2.3 涂布紙光澤度

圖5和圖6分別為涂布紙壓光前和壓光后的光澤度。

圖5 涂布紙光澤度(壓光前)

圖6 涂布紙光澤度(壓光后)

由圖5可見,對未壓光涂布紙,使用FennoBind K6S(30%,1∶2)后,涂布紙光澤度提升。因總膠粘劑用量降低,涂層孔隙體積增加,涂層光散射的增強是光澤度提升的主要原因,光澤度的提升也是涂層光學遮蓋性增強的證據。用4質量份面涂GCC等量取代4質量份瓷土,進一步調整涂料配方后,涂布紙光澤度降低但仍高于參考配方。

由圖6可見,對壓光后涂布紙,用FennoBind K6S(30%,1∶2),涂布紙光澤度與參考配方同等水平;FennoBind K6S使用的同時降低瓷土用量,涂布紙光澤度略低于參考配方。一定程度上,表面平滑度受涂料厚度影響,從而影響到光澤度。同樣的,涂層孔隙度明顯影響光澤度。涂布紙壓光后,涂層變得緊實,不同涂料配方所得涂層的孔隙度差異變小,在這種條件下,光澤度的提升由表面平滑度主導。瓷土因其更趨于片狀,易于壓光得到較平滑的表面,降低瓷土用量,壓光后涂布紙的光澤度下降。因此,對高光澤銅版紙,使用FennoBind K6S同時降低瓷土用量時,建議微調壓光溫度或壓力以提高紙面光澤度。

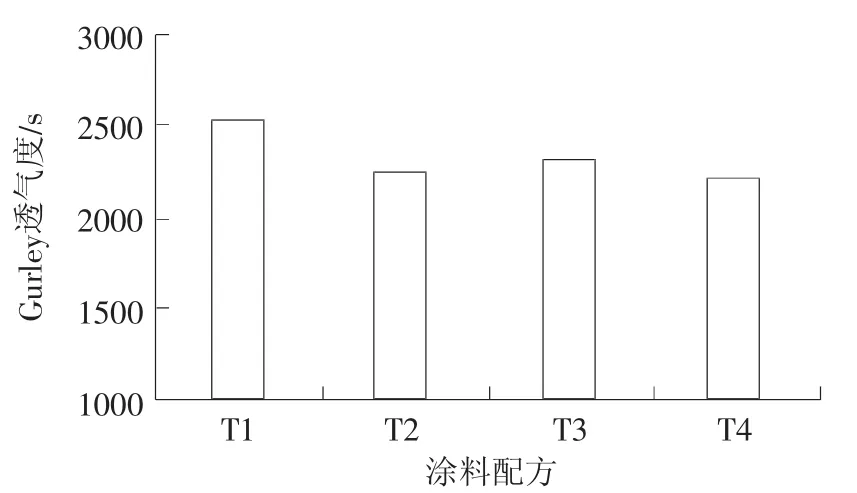

2.4 涂布紙Gurley透氣度(壓光后)

圖7為涂布紙Gurley透氣度(壓光后)。

圖7 涂布紙Gurley透氣度

由圖7可見,用FennoBind K6S(30%,1∶2),總膠粘劑用量降低,涂層孔隙體積增加,表現為涂布紙Gurley透氣度數值下降,涂層更開放,涂布紙烘干能耗降低;用FennoBind K6S同時降低瓷土用量,Gurley透氣度數值繼續下降。Gurley透氣度測量的是空氣穿過整個涂布紙所需的時間,空氣在通過與紙面平行的片狀瓷土粒子時繞行的距離更長,阻力更大。瓷土用量降低,同等條件下空氣通過紙張的阻力變小,是Gurley透氣度繼續下降的原因。

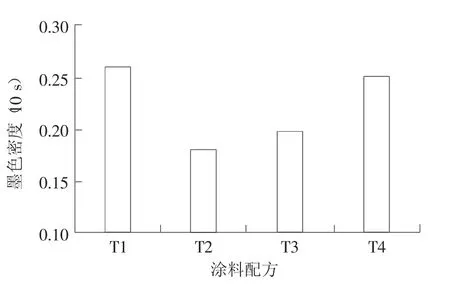

2.5 涂布紙油墨干燥速度及油墨需求(壓光后)

圖8和圖9分別顯示了涂布紙油墨干燥速度和油墨需求情況。

圖8 涂布紙油墨干燥速度

圖9 涂布紙的油墨需求量

圖8中,墨色密度越大,表示油墨干燥速度越慢。由圖8,用FennoBind K6S(30%,1∶2),因總膠粘劑用量降低,涂層孔隙體積增加,更多表面微孔導致油墨干燥速度加快[8]。瓷土因其架橋效應,易形成多孔隙、油墨吸收速度快的涂層。用FennoBind K6S同時降低瓷土用量,油墨干燥速度相對于單獨使用FennoBind K6S變慢,但仍優于參考配方。

由圖9,用FennoBind K6S(30%,1∶2),涂布紙油墨需求量降低,印刷更經濟,換言之,同等油墨用量下,墨色密度更高,印刷色彩更鮮艷,質量更高。在此基礎上降低4質量份瓷土,油墨需求量無明顯變化。總膠粘劑用量降低,涂層孔隙體積變大,光散射增大,對涂層表面油墨的光散射有利,是同等墨色密度下油墨需求量降低的原因。

2.6 涂布紙印刷光澤度(壓光后)

圖10為涂布紙印刷光澤度(壓光后)。

圖10 涂布紙印刷光澤度

由圖10可見,用FennoBind K6S或用FennoBind K6S同時降低瓷土用量,涂布紙印刷光澤度相比參考配方保持一致。

2.7 涂布紙IGT干拉毛強度(壓光后)

圖11為涂布紙IGT干拉毛強度(壓光后)。

圖11 涂布紙IGT干拉毛強度

由圖11可見,盡管總膠粘劑用量明顯減少,用FennoBind K6S,涂布紙仍有不弱于參考配方的表面強度。用FennoBind K6S同時降低瓷土用量,表面強度輕微提高。通常面涂細瓷土的比表面積較大,對膠乳的需求相比GCC要高。瓷土用量降低,顏料總比表面積下降,對膠粘劑需求變少使得表面強度提高。

2.8 涂布紙IGT濕拉毛強度/IGT濕排斥(壓光后)

表3為涂布紙的IGT濕拉毛強度/IGT濕排斥(壓光后)。

表3 涂布紙的IGT濕拉毛強度/IGT濕排斥

由表3可見,相比參考配方,用FennoBind K6S或用FennoBind K6S同時降低瓷土用量,涂布紙面均無IGT濕拉毛強度及明顯IGT濕排斥現象。

IGT濕排斥強度與涂層孔隙體積及直徑密切相關。壓光后,涂層被擠壓,孔隙直徑變小,對液體的毛細管吸收作用更強,同時膠粘劑用量較低,表面毛細管較多是涂布紙IGT濕排斥不明顯的可能原因。凱米拉公司曾在上機試驗中發現,使用FennoBind K6S取代面涂丁苯膠乳(20%,1∶2)后,涂布白板紙的IGT濕排斥明顯改善。

3 結論

優化后的實驗室棒涂方案,控制涂布量10~12 g/m2,同時涂布后快速干燥涂布紙,使得FennoBind K6S的性能得到充分展示。由實驗結果,FennoBind K6S取代面涂丁苯膠乳(30%,1∶2),效果及優勢總結如下。

(1)生產成本降低。體現在總膠粘劑用量下降,涂料成本降低,以及因更開放的涂層帶來的烘干能耗降低。

(2)涂布紙光學性能改善。白度、亮度及色相不受影響,紙面光澤度提高(對板紙),涂層遮蓋力提高,光澤度的提高可為證明。

(3)印刷性能改善。印刷光澤度保持,表面拉毛強度保持或提高,IGT濕排斥保持或改善,油墨干燥速度加快,油墨需求量降低,印刷更經濟,或同等油墨用量下更高的印刷質量。

進一步調整面涂涂料配方,用GCC等量取代部分瓷土后,帶來以下效果。

(1)成本進一步降低。

(2)涂布紙光學性能保持或改善。白度、亮度及色相不受影響。對板紙,紙面光澤度稍降,但仍優于參考配方;對高光銅版紙,微調壓光溫度及壓力即可達到同等光澤度水平。

(3)印刷性能改善。印刷光澤度保持,表面拉毛強度提高,油墨干燥速度雖變慢但仍優于參考配方,IGT濕排斥不受影響,油墨需求量不變仍優于參考配方。

超細粒徑的新型膠粘劑FennoBind K6S容許總膠粘劑水平的顯著降低,生產成本節降,涂布紙表面強度不受影響。因合成時完全不用表面活性劑,FennoBind K6S作為涂料組分之一,穩定性及相容性良好,對各種涂布方式都有良好的涂布運行性。另外,開放的涂層結構為膠印、凹印及凸版印刷等多種印刷方式提供高質量的印刷效果,也符合數碼印刷的發展趨勢和技術需求。

[1] Hladnik A.Characterization of pigments in coating formulations for high-end ink-jet papers[J].Dyes and Pigments,2002(54):253-263.

[2] 張恒,張巖沖,韓洪燕.新型紙張涂布膠黏劑-生物膠乳的研究及應用進展[J].造紙科學與技術,2012,31(3):61-65.

[3] 施曉旦.涂布漿料的組成特性及配方的選擇[J].上海造紙,1995,26(2):72-85.

[4] Laitinen A,AlKio M,Forsstr?m M,et al.Preparation and characterization of methyl styrene-butadiene latexes for paper coating applications[J].Progress in Organic Coatings,2012(75):411-419.

[5] Piltonen P,Karinkanta P,Niinim?ki J.The effect of styrene-butadiene latex carboxylation on adhesion[J].International Journal of Adhesion&Adhesives,2014(54):82-85.

[6] Kugge C.A scanning electron microscope study of the surface structure of mineral pigments,latices and thickeners used for paper coating[J].Colloids and Surfaces A:Physicochem.Eng Aspects,2004(238):1-11.

[7] Giuliano M Laudonea,Peter Matthewsa G,Patrick A C Gane.Estimation of the effective particle sizes within a paper coating layer using a void network model[J].Chemical Engineering Science,2005(60):6795-6802.

[8] Resch P,Bauer W,Hirn U.Pore structure change due to calendaring and its effect on ink setting behavior-Review and novel findings[J].TAPPI Journal,2010,9(1):27-35.