注塑工藝及模具設計第五講 注塑模設計(六)

洪慎章

(上海交通大學塑性成形技術與裝備研究院,上海 200030)

(接上期)

5.6.7 澆注系統凝料的自動脫出

自動化生產要求模具的操作也能全部自動化。除塑件能實現自動化脫落外,澆注系統凝料也應該能自動脫落 。

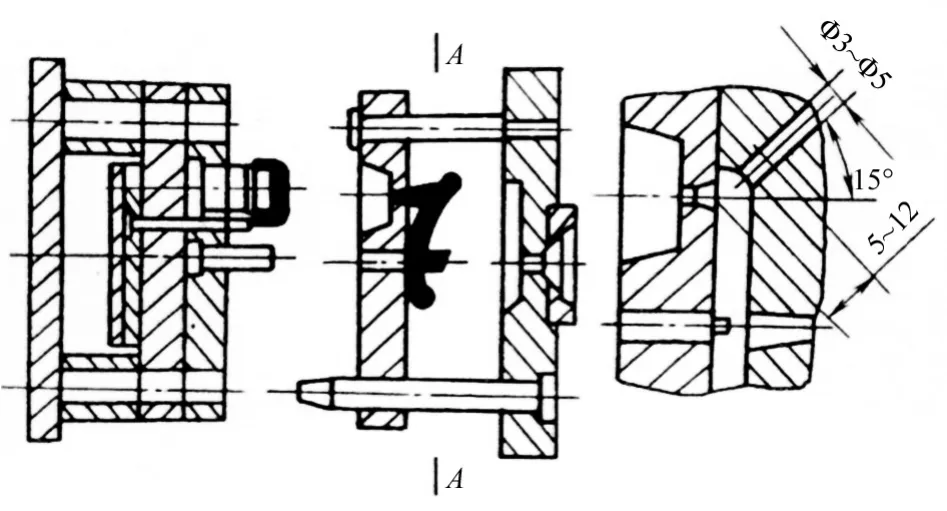

5.6.7.1 潛伏式澆口凝料的自動脫落

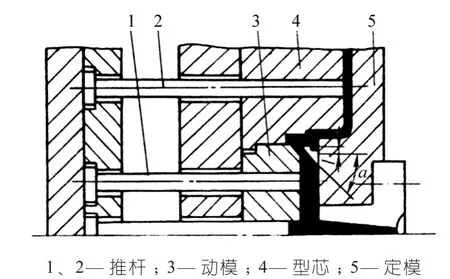

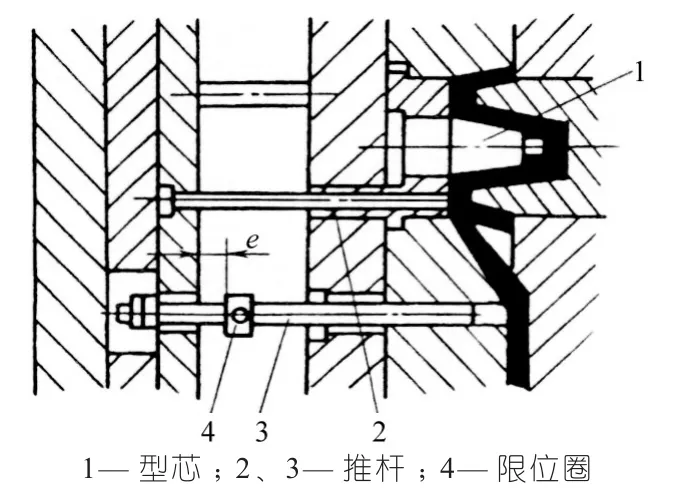

采用潛伏式澆口的模具,其脫模裝置必須分別設置塑件和流道凝料的推出零件,在推出過程中,澆口被剪斷,塑件與澆注系統凝料各自自動脫落。如圖199所示,推出過程中,推桿1和推桿2分別推動澆口和塑件,借動模3將澆口切斷與塑件分離,澆注系統凝料和塑件分別被推出。圖200所示為推桿上開設附加澆口的潛伏式澆口的脫落。圖201所示為潛伏式澆口差動自動脫落。頂出時,推桿2首先推動塑件并將落口切斷,隨后當推桿固定板接觸限位圈4時,推桿3推動澆注系統凝料自動脫落。

圖199 潛伏式澆口的自動脫落

圖200 推桿上開設附加澆口的潛伏式澆口的脫落

圖201 潛伏式澆口差動自動脫落

5.6.7.2 點澆口凝料的自動脫落

采用點澆口的模具通常為三板式模具,兩個分型面分別取出塑件和澆注系統凝料。為了適應自動化生產的要求,采用順序分型機構使點澆口自動切斷和墜落,通常可采用以下幾種形式。

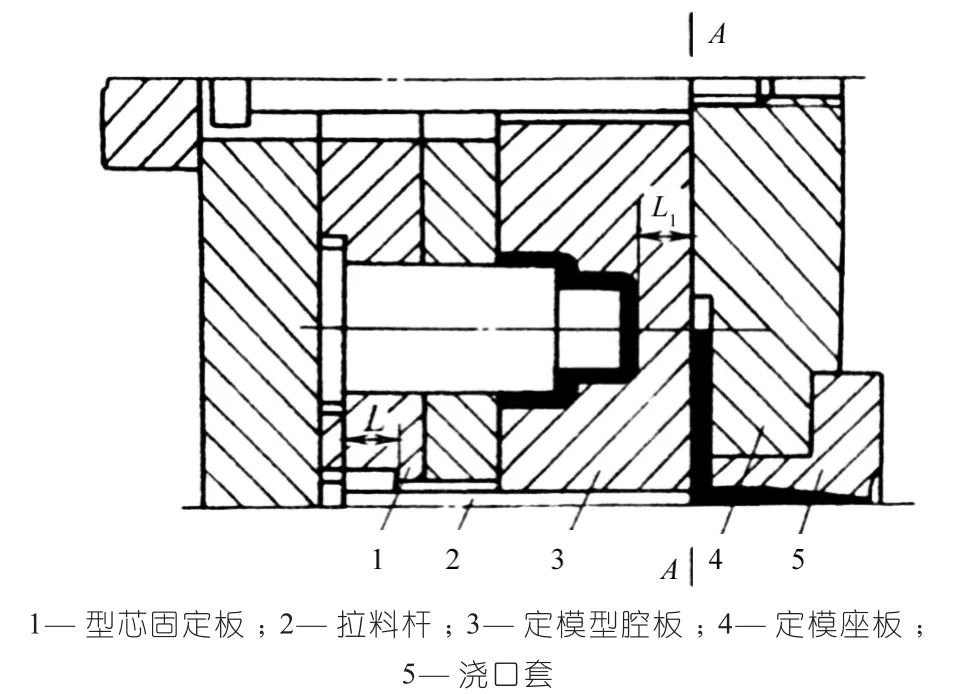

(1)推桿拉斷點澆口 如圖202所示,開模時模具首先沿 A-A面分開,流道凝料被帶出定模座板8,當限位螺釘1對推板2限位后,使流道凝料推桿4、推桿5將澆注系統凝料推出。

圖202 推桿拉斷點澆口

(2)側凹拉斷點澆口 如圖203所示,分流道盡頭有一小斜孔,開模時確保模具先由 A-A面分開,點澆口被拉斷,流道凝料被中心拉料桿拉向定模一側,當限位螺釘起作用后,動模與定模型腔板分開,中心拉料桿隨之失去作用,流道凝料自動墜落。圖204為另一種機構形式。分流道盡頭做成斜面,開模時首先由A-A面分型,點澆口被拉斷,同時拉料桿相對于動模移動L距離;繼續開模,型芯固定板1碰到拉料桿2的臺階,拉料桿將主流道凝料脫出,隨后型腔板3將流道凝料從拉料桿上推出并自動墜落。

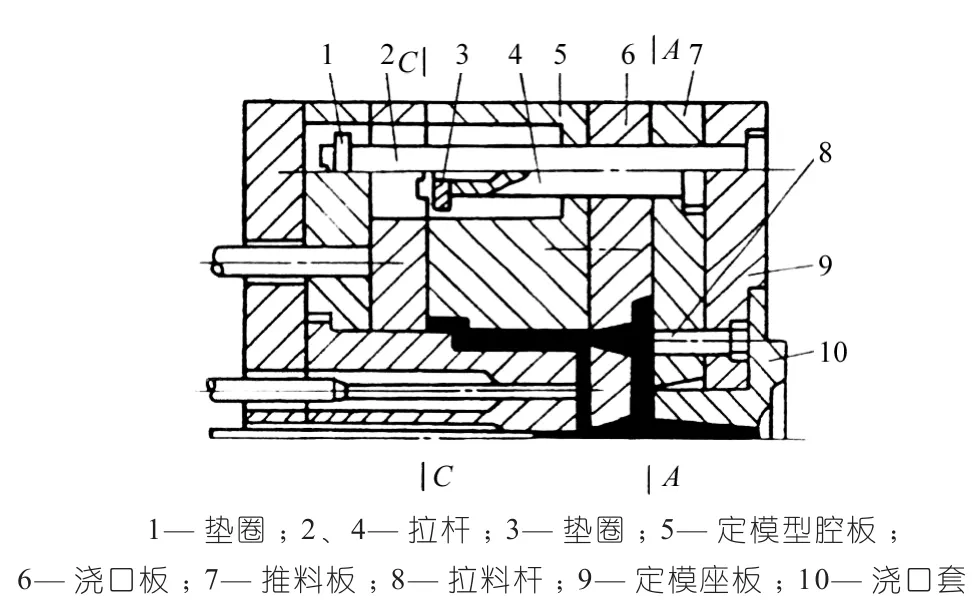

(3)拉料桿拉斷點澆口 如圖205所示,其定模座板內設有拉料桿8,開模時模具由A-A面分型,澆口被拉斷,凝料留于推料板7上;繼續開模,定模型腔板5碰到拉桿4的臺階,拉桿帶動推料板將澆注系統凝料從拉料桿和澆口套10中脫出并自動墜落;隨后拉桿2起限位作用,模具沿C-C面分型取出塑件。圖206所示為浮動拉鉤式自動脫落流道凝料結構。開模時,模具首先由 A-A面分型,拉料桿3將主流道拉出,浮動拉鉤4隨之移動;隨后定模座板5碰到拉鉤的臺階時,拉鉤將澆口拉斷,并拉出型腔板2;當限位螺釘1起作用后,模具沿B-B面分開,定模型腔板將澆

圖203 側凹拉斷點澆口I

圖204 側凹拉斷點澆口Ⅱ

圖205 拉料桿拉斷點澆口

注系統凝料從拉料桿上刮落,流道凝料自動墜落。

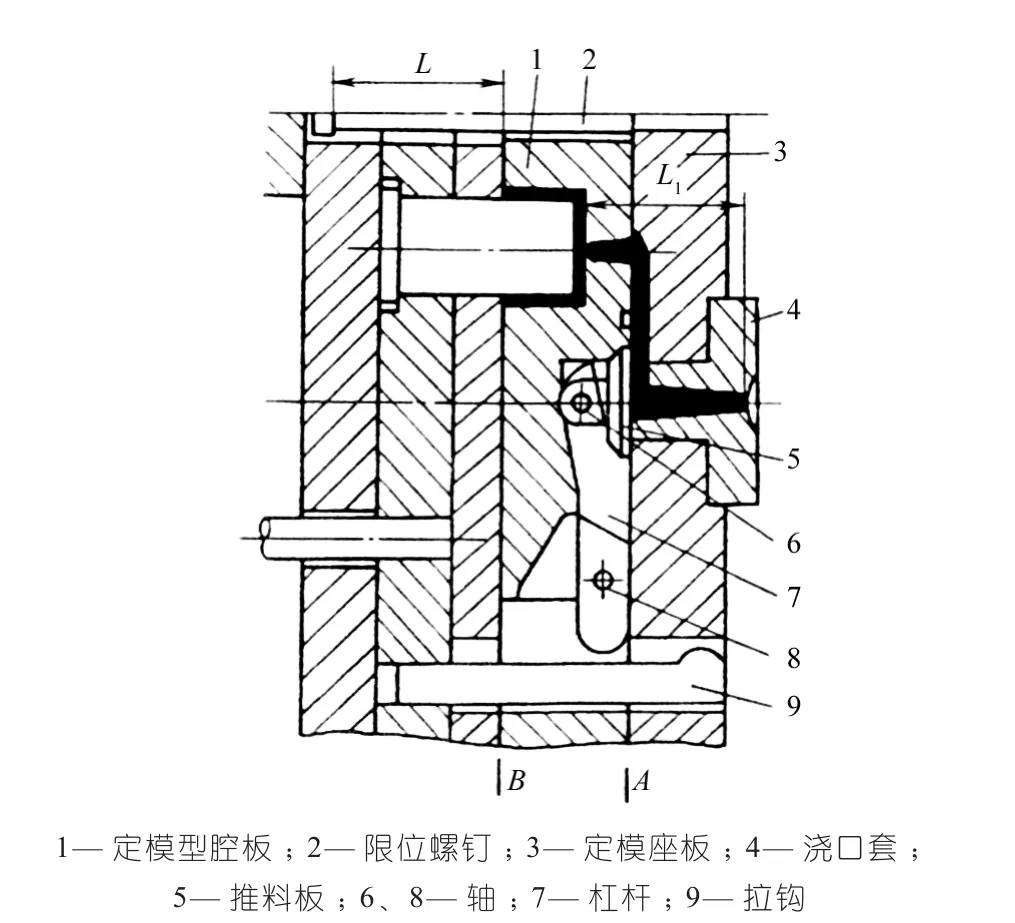

(4)推料板拉斷點澆口 如圖207所示,開模時模具首先沿A-A面分開,主流道脫出澆口套;當限位螺釘4起限位作用時,模具沿B-B面分開,推料板3將澆口拉斷,并將凝料從型腔板1中拉出自動墜落。圖208所示為杠桿式推料板拉斷點澆口結構。開模時模具首先沿A-A面分型,拉出主流道凝料,繼續開模當拉鉤9和杠桿7接觸時,迫使推料板5拉斷澆口,并將流道凝料推離定模型腔板1,使之自動墜落。

5.6.8 脫螺紋機構

帶螺紋的塑件其形狀有特殊的要求,其模具結構也與一般模具不同,塑件的脫落方式也有很多種,旋轉部分的驅動方式亦不同。

圖206 浮動拉鉤式自動脫落流道凝料結構

圖207 推料板拉斷點澆口

圖208 杠桿式推料板拉斷點澆口結構

5.6.8.1 設計帶螺紋塑件脫模機構應注意的問題

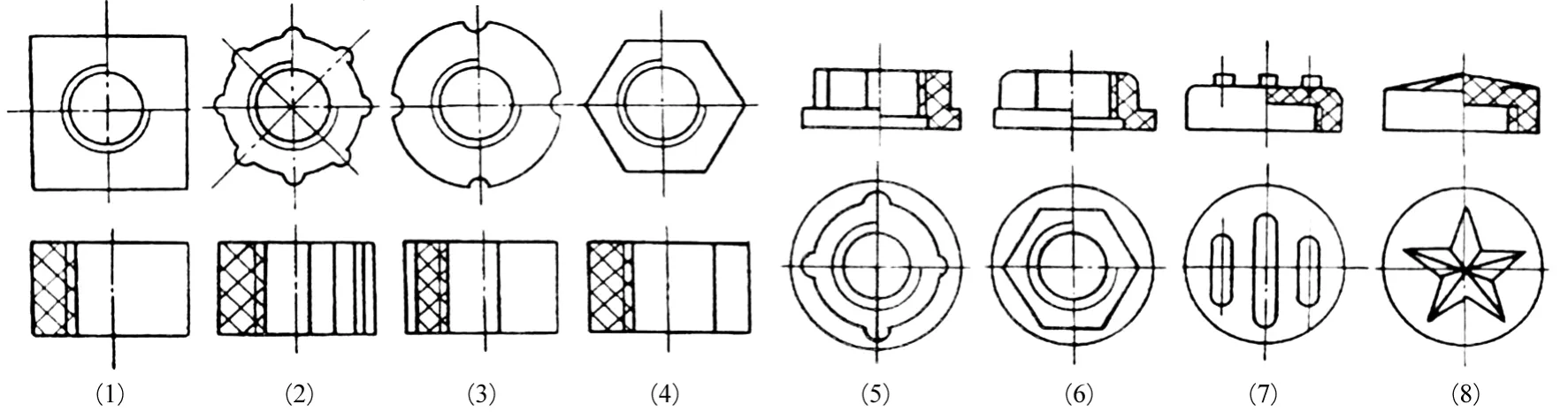

(1)對塑件的要求 螺紋型芯或型環要脫離塑件,必須相對塑件作旋轉運動。如果螺紋型芯或型環在轉動時塑件跟著一起轉,則螺紋型芯或型環是脫不出塑件的。因此,塑件必須止轉,即不隨螺紋型芯或型環一起轉動。為了達到這個要求,塑件的外形或端面上需帶有防止轉動的花紋或圖案,如圖209所示。

圖209 塑件止轉設計

(2)對模具的要求 塑件要求止轉,模具就要有相應防轉的機構來保證。當塑件的型腔(凹模)與螺紋型芯同時設計在動模上時,型腔就可以保證不使塑件轉動。但是當型腔不可能與螺紋型芯同時設計在動模上時,如型腔在定模,螺紋型芯在動模,動、定模一分型,塑件就脫離定模型腔,即使塑件外形有防轉的花紋,這時也不起作用了,塑件留在螺紋型芯上和它—起轉動,不能脫模。因此,在設計模具時要考慮止轉機構。

5.6.8.2 脫螺紋方式

帶螺紋塑件的脫落方式可分為強制脫螺紋、活動螺紋型芯與螺紋型環形式、塑件或模具的螺紋部分回轉的方式三種。

(1)強制脫螺紋 這種模具結構比較簡單,用于精度要求不高的塑件。可以利用塑件的彈性脫螺紋,也可以采用硅橡膠螺紋型芯。

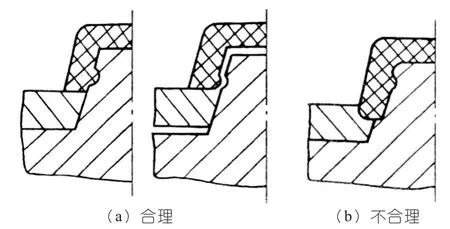

a.利用塑件的彈性脫螺紋。這種結構是利用塑件本身的彈性(如聚乙烯和聚丙烯塑料), 用推板將塑件從型芯上強制脫出。塑件的推出面應該注意,避免圖210所示的圓弧形端面作為推出面,因為這種情況塑件脫模困難。

圖210 利用塑件的彈性強制脫螺紋

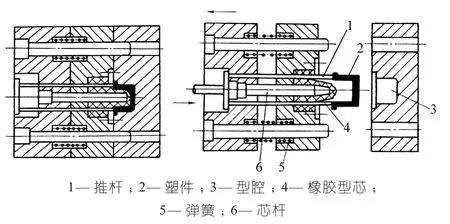

b.利用硅橡膠螺紋型芯脫螺紋。這種結構是利用具有彈性的硅橡膠制造螺紋型芯,如圖211所示。開模分型時,在彈簧5的壓力作用下,首先退出橡膠型芯中的芯桿6,使橡膠螺紋型芯4產生收縮,再在推桿1的作用下將塑件2推出。這種模具的結構簡單,但是硅橡膠螺紋型芯的壽命低,只用于小批量生產。

圖211 硅橡膠螺紋型芯

(2)活動螺紋型芯或型環形式 將螺紋型芯或型環與塑件一起脫模,在機床外與塑件分離,如圖212所示。開模后,注塑機頂桿推動推板1、楔塊2向頂出方向移動,在楔板及活動板5的作用下,將卡銷6從螺紋型芯9的環形槽內抽出,隨后推桿4將螺紋型芯從動模中推出,最后在模外手工將螺紋型芯從塑件中脫出。

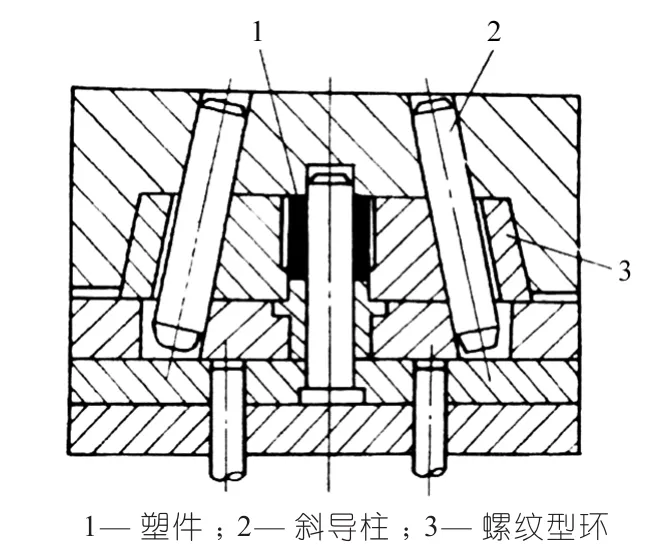

對于精度要求不高的外螺紋塑件,可采用兩塊拼合的螺紋型環成型,如圖213所示。開模時,在斜導柱2的作用下,型環3左右分開,推件板推出塑件1。

對于精度要求不高的內螺紋塑件,可設計成間斷內螺紋,由拼合的螺紋型芯成型,如圖214所示。開模后塑件留于動模,推出時推桿8帶動推板4,推板帶動螺紋型芯10和推料板3一起向上運動,同時螺紋型芯向內收縮,使塑件脫模。

圖212 活動螺紋型芯帶出塑件脫模

圖213 拼合的螺紋型環成型外螺紋的模具結構

圖214 拼合螺紋型芯模具結構

(3)旋轉脫模。

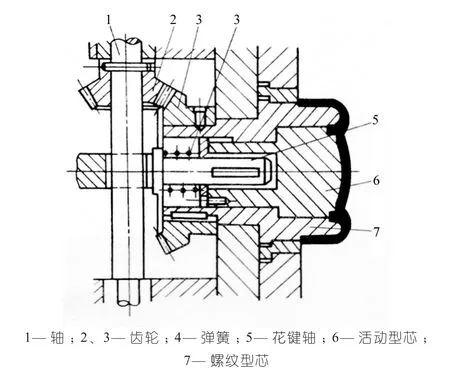

a.手動旋轉脫模。如圖215 所示,開模后通過手輪轉動軸1,驅使螺紋型芯7旋轉, 塑件軸向退出,由于彈簧4的作用,活動型芯6與塑件同步運動并將塑件推離螺紋型芯7。

圖215 手動旋轉脫螺紋

b.開模力脫螺紋。如圖216所示,開模時,齒條1帶動齒輪2,通過軸3及齒輪4、5、6、7的傳動,使螺紋型芯按旋出方向旋轉,拉料桿9隨之轉動,從而使塑件與澆口同時脫出。

圖216 齒輪齒條脫螺紋機構

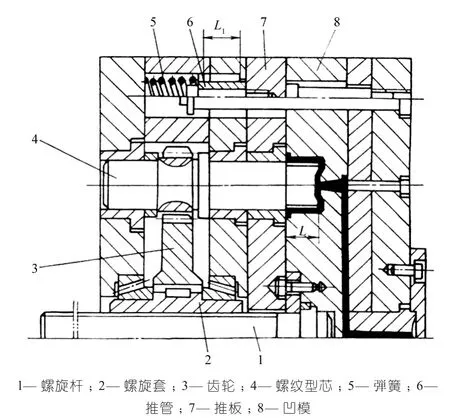

圖217所示為螺旋桿、齒輪脫螺紋機構。開模時,在二次分型機構(圖中未繪出)的控制下,首先脫掉澆口。當推板7與凹模8分型時,螺旋桿1與螺旋套2作相對直線運動, 因螺旋桿的一端由定位鍵固定, 因此迫使螺旋套轉動,從而帶動齒輪3及螺紋型芯4轉動,同時彈簧5推動推管6及推板,使其始終推牢制件,防止制件隨螺紋型芯轉動,從而順利脫模。

圖217 螺旋桿、 齒輪脫螺紋機構

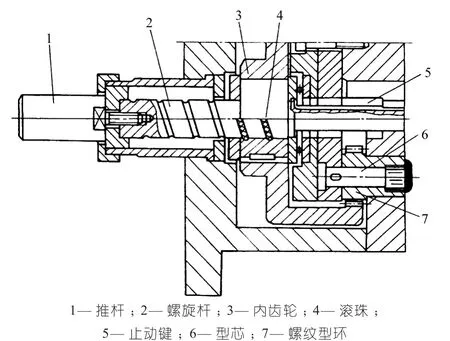

圖218所示為斜導柱、螺旋桿脫螺紋機構。開模時,斜導柱1抽動螺旋桿2,由于滾珠3的作用使齒輪5轉動,通過齒輪4使帶有齒輪的螺紋型芯6 按旋出方向旋轉,而從制件中脫出。螺旋桿帶有大導程螺旋槽,其螺旋方向由成型螺紋的螺旋方向及傳動級數而定。

圖218 斜導柱、螺旋桿脫螺紋機構

c.推出力脫螺紋。如圖219 所示,開模后由推出力推動螺旋桿2轉動,由于滾珠4及止動鍵5的作用迫使內齒輪3旋轉,從而帶動螺紋型環7轉動,塑件靠其內肋止轉并軸向退出。

圖219 推出力脫螺紋機構

圖220 液壓驅動自動脫螺紋機構

d.其他動力驅動脫螺紋。用液壓缸和氣缸的平動帶動齒條是自動脫螺紋常用方法之一, 驅動的方法和普通側抽芯也是類似的,但是最后目的是要得到轉動運動。電動機以及液壓馬達有時也用于自動脫螺紋機構。圖220所示為液壓驅動自動脫螺紋機構。