關于水冷壁高熱負荷區域腐蝕爆管的分析及預防研究

陳斌

摘要:分析了廣州市××熱電有限公司2號爐水冷壁爆管原因;通過對失效樣品的幾何尺寸測量、維氏硬度試驗、拉伸試驗、金相分析、內壁垢量測定、外壁氧化皮和內壁垢層能譜成分分析,得出爆管原因;根據原因分析,提出解決問題的應對措施。

關鍵詞:自然熱循環煤粉爐;水冷壁管;爆管分析;預防措施

1.背景情況及存在問題

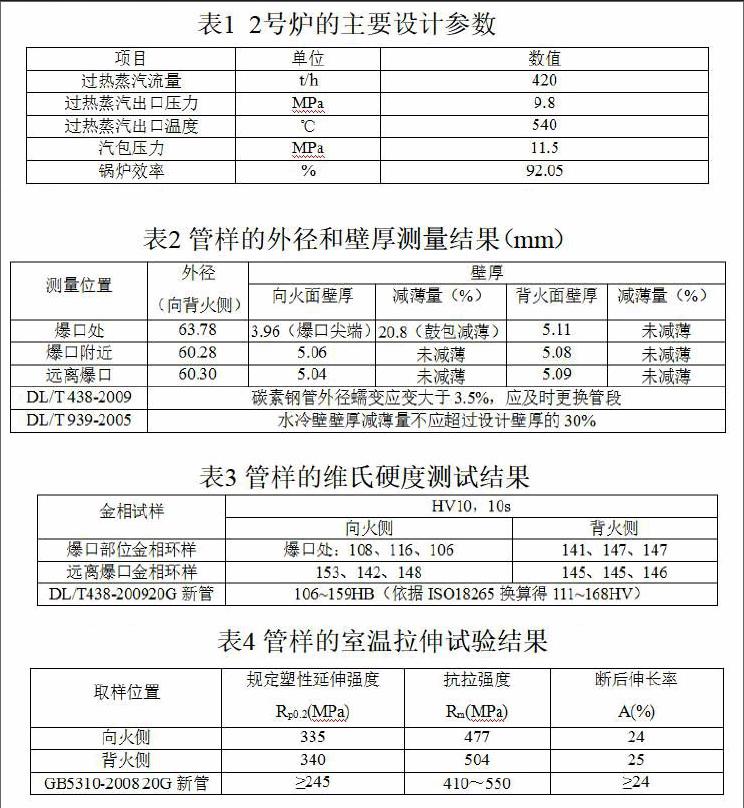

廣州市××熱電有限公司2號爐為東方鍋爐廠制造的DG420/9.8-Ⅱ2型、鋼構架懸吊結構、單爐膛露天布置、平衡通風、四角切圓燃燒方式、固態排渣、100MW高溫高壓自然熱循環煤粉爐,主要設計參數見表1、2號機組于2005年10月投產,至2016年9月份水冷壁爆管時累計運行約84000小時。

2#爐水冷壁由480根管組成,其中前后墻各127根,兩側墻各113根,規格為60×5mm,材料牌號為20G,水冷壁管內工質設計溫度為320℃,設計壓力為11.5Mpa,運行壓力約11.2MPa,運行溫度約320℃。拋機組至2016年9月28日水冷壁爆管時累計運行約84000小時,兩次爆管的水冷壁管子為機組投產以來未更換過的管子,運行時間為2005年10月至今,運行約8.4萬小時。

2號爐水冷壁于2016年9月28日發生爆管,爆管為爐后側從B側數第22根,位置為第1層吹灰器的第1個吹灰口下方約06米處,離燃燒口約3米,爆口上部5mm處存在一道廠家焊口。2016年10月23日,2#爐爐后側水冷壁為爐后側9,B側數第15根,位置為第1層吹灰器的第1個吹灰口下方垂直距離約0.6米處,離燃燒口垂直距離約3米,爆口處于廠家焊口下方5mm處。水冷壁兩次發生爆管的外觀類型相似,處于廠家焊口處,同在一個水冷壁標高上,管子內壁焊縫處向火側都存在明顯結垢,2號爐凝汽器管材質為黃銅。為查明爆管的原因,廣州市××熱電有限公司委托××熱工研究院有限公司對2號爐水冷壁爆管取樣(樣品在××熱工研究院有限公司材料部編號為201667-1)進行失效分析。

2.爆管取樣試驗失效分析

2.1幾何尺寸測量

管樣的幾何尺寸(外徑和壁厚)測量結果如表2所示。由表2可以發現:管樣爆口部位脹粗值6.30%,已超過DL/T438的規定;其他部位的外徑未見脹粗。管樣僅在爆口部位存在明顯壁厚減薄,其他部位的壁厚未見減薄;爆口部位壁厚減薄值20.8%,尚未達到DL/T 939規定的上限值。

2.2維氏硬度試驗

按照GB/T4340.1在HVS-50型維氏硬度機上對2個金相環樣進行維氏硬度試驗,試驗載荷98N,保載時間10秒,結果見表3。由表可見:管樣僅爆口部位的硬度明顯較低,最低值為106HV,已低于DL/T438規定的下限值,其他部位的硬度值符合標準的規定。

2.3拉伸試驗

按照GB/T 228在MTS810電液伺服試驗機上對拉伸試樣在室溫下進行拉伸試驗,結果見表4。由表可見:管樣的規定塑性延伸強度、抗拉強度和斷后伸長率符合GB5310對20G新管的規定,管樣向火側的各項拉伸性能指標均略低于其背火側。

2.4金相分析

在管樣爆口部位和遠離爆口部位各制取1個金相環,在OLYMPUS GX71光學顯微鏡下進行金相分析,按照DL/T 674-1999金相球化評級,經過分析得出:

(1)爆口部位向火側外壁存在氧化皮略厚,最厚為0.20mm;遠離爆口部位向火側外壁氧化皮較薄,為0.10mm。

(2)爆口部位向火側內壁存在較厚垢層,最厚為1.0mm,振層中可見大量的亮黃色Cu顆粒;遠離爆口部位向火側內壁垢層較薄。

(3)爆口部位內外壁存在較多的沿壁厚方向發展的蠕變微裂紋和孔洞,顯微組織中存在較多蠕變孔洞,珠光體球化5級;爆口部位背火側及遠離爆口向、背火側的金相組織為鐵素體加珠光體,珠光體未見球化,為1級。

2.5內壁垢量測定

在遠離爆口部位制取垢量測量試樣,按照DI/T 794-2012對管樣內壁垢量進行測定,結果見表5。由表可見:管樣向火面內壁垢量為332.0g/m2,尚未達到DL/T 794規定的需要化學清洗上限值。

2.6外壁氧化皮和內壁垢層能譜成分分析

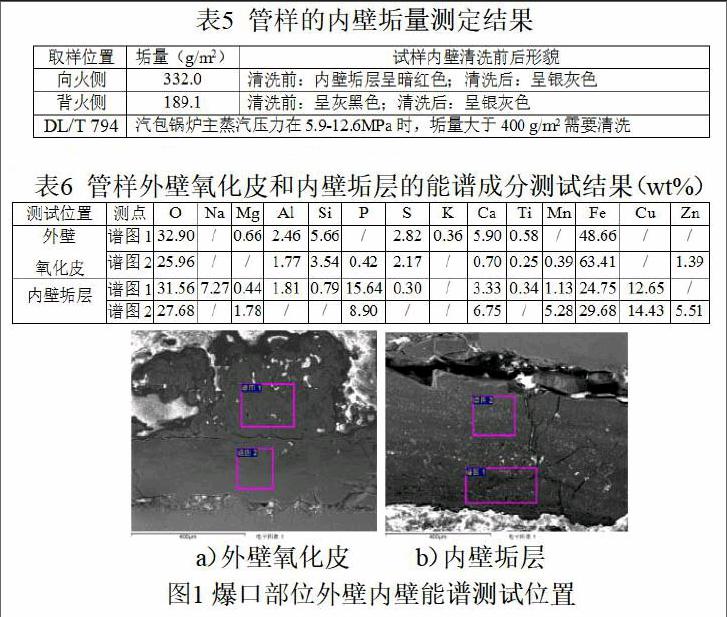

用INCA-sight能譜儀(EDS)對爆口部位橫截面外壁氧化皮和內壁垢層進行能譜成分分析,結果見表6,測試位置見圖1。圖1中,管樣外壁氧化皮主要元素為鐵和氧,還均存在少量腐蝕性元素硫及鈣、硅、鋁。管樣內壁垢層主要元素為鐵和氧,還存在銅、磷、鎂,其中銅局部含量高達14.43%,磷高達15.64%。

3爆管基本特征及原因分析

3.1爆管類型

綜合以上試驗分析結果,鍋爐水冷管爆管基本特征主要有一下幾點。爆口位于管樣向火側,呈縱向開口,爆口張開較小,縱向長13.0mm,寬1.5mm;爆口附近內壁的焊口存在焊縫根部凸出現象,最高1.5mm,尚未達到DLff 869規定的上限值。

(1)爆口部位存在明顯鼓包和外壁結渣,稍遠離爆口外壁未見明顯結渣;爆口部位外壁氧化皮金相截面最厚為02mm,其主要元素為鐵和氧,還均存在少量腐蝕性元素硫及鈣、硅、鋁。

(2)爆口對應的內壁局部存在較厚的紅褐色垢層,爆口部位內壁垢層金相截面最厚為1.0mm,垢層中可見大量的亮黃色銅顆粒;內壁垢層主要元素為鐵和氧,還存在銅、磷、鈣,其中銅局部含量高達14.43%,磷高達15.64%;稍遠離爆口內壁未見明顯垢層,其向火面內壁垢量為332.0g/m2,尚未達到DL/T 794規定的需要化學清洗上限值。

(3)爆口部位的硬度已低于DL/T438規定的下限值,其他部位的硬度值符合標準的規定;管樣的規定塑性延伸強度、抗拉強度和斷后伸長率符合標準的規定,管樣向火側的各項拉伸性能指標均略低于其背火側。endprint