基于傳遞路徑分析優化某款車型變速器齒輪噪音

劉 偉,王 杰,邢明星

0 引言

隨著家用汽車在人們生活中的普及,汽車需求大大增加,眾多汽車企業也如雨后春筍般成立,為了在激烈的市場競爭中存活,車企就必須在低成本前提下提高整車性能。于此同時顧客對汽車的要求也越來越高,整車NVH性能越來越受到顧客重視。變速器作為汽車主要噪聲源,為了有效降低其由于齒輪嚙合產生的噪音傳入駕駛艙內,需要在其“源—路徑—響應”進行逐一優化。本文主要從路徑進行優化,在低成本,短周期前提下有效降低了變速器齒輪嚙合噪音對駕駛艙的貢獻,本文針對某款車型存在的NVH問題展開討論,即汽車在加速時,發動機輸入轉速為2 500 rpm時,有噪音產生,通過傳遞路徑分析解決此問題。

1 結構噪聲傳遞路徑貢獻量分析原理[1]

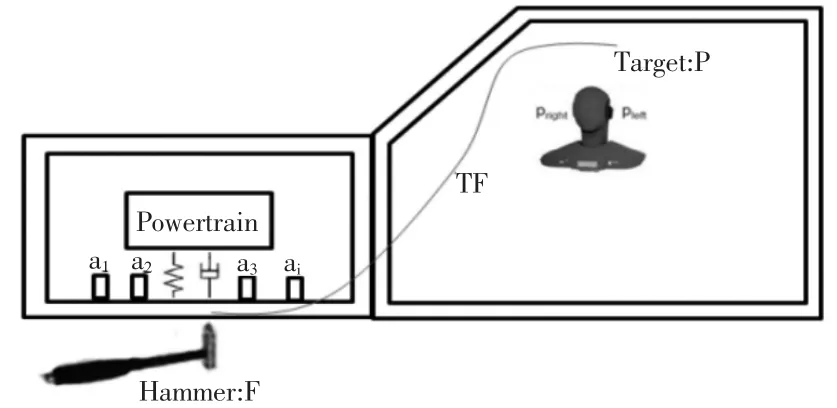

車內結構噪聲傳遞路徑如下,見圖1.

圖1 傳遞路徑分析簡圖

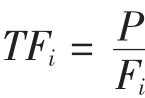

其中Fi為各路徑上問題工況下運行的載荷(結構振動激勵力),TF為結構噪聲傳遞函數,則

其中,P為車內目標點的響應,Fi為路徑上激勵。

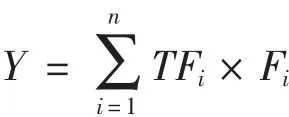

如果有n條路徑,則車內總的目標點響應Y認為是各條路徑貢獻量的線性疊加,即

1.1 傳遞函數TFi獲取

為了得到汽車振動噪聲傳遞路徑中貢獻量較大部位對車室內噪聲的傳遞函數TF,需要通過模態力錘敲擊動力總成與車身的各個耦合點得到激勵Fi,駕駛艙的聲壓為響應P,即獲得TFi.

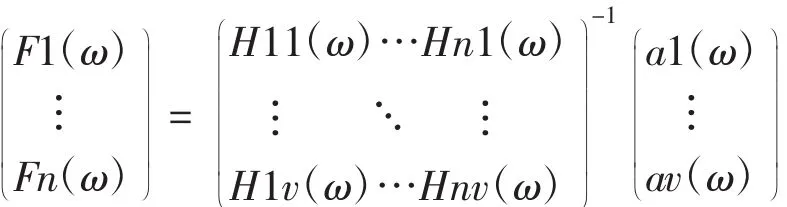

1.2 問題工況運行下力的獲取

對TF矩陣求逆,利用測試得到的路徑上的TF矩陣求逆后,得到路徑的動剛度,再乘以相應的加速度即可得到問題工況運行下的力,即

其中 Fn(ω)為運行工況下的力,Hnv(ω)為路徑上各個傳遞函數TF,av(ω)為運行工況下的振動加速度。

2 故障排查

針對引言提到的問題工況,整車加速過程中發動機輸入轉速為2 500 rpm時,存在變速器齒輪噪音,利用LMS.Test.Lab.SCADS數據采集前端對問題車輛進行客觀測試分析,齒輪嚙合噪聲在該轉速段出現明顯峰值,對應齒輪嚙合頻率為330 Hz左右。

3 結構噪聲傳遞路徑貢獻量測試及分析

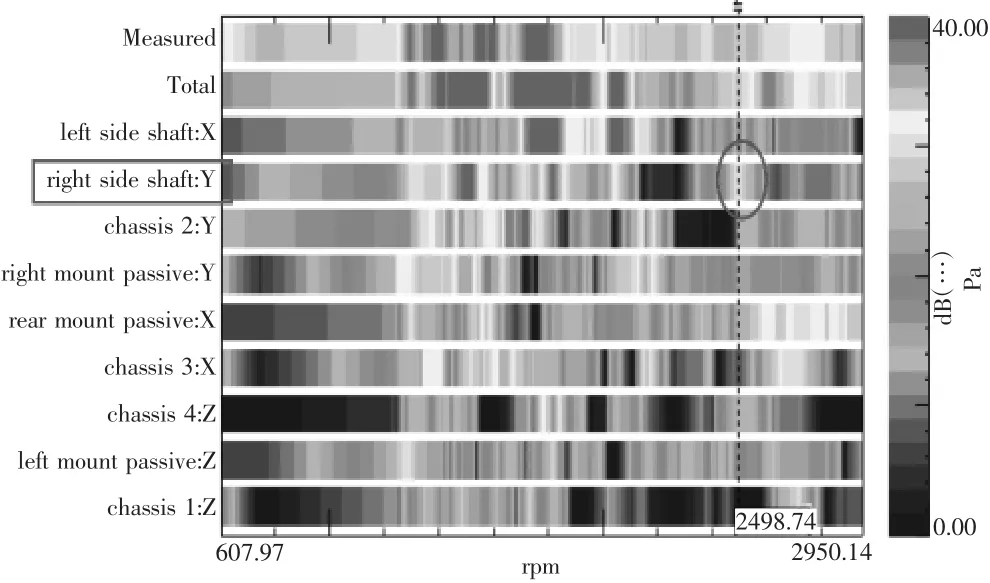

圖2分別采集路徑上如:懸置、副車架、驅動半軸等路徑,通過傳遞路徑貢獻量分析,發現右驅動半軸部位在該轉速范圍貢獻量最大,需要對半軸部位進行模態測試,確定共振具體部位。

圖2 貢獻量分析結果

4 模態測試分析[2]

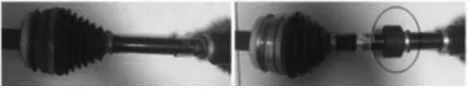

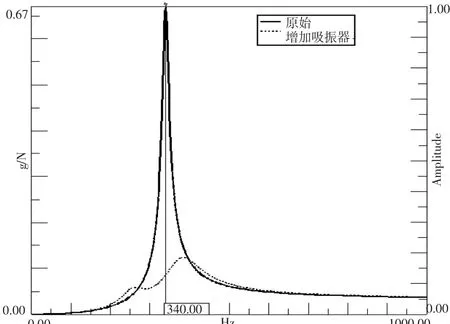

通過模態測試,右驅動半軸模態頻率為340 Hz,與齒輪嚙合頻率耦合,為共振部位,通過不動點理論[3]計算動力吸振器參數,并完成增加吸振器半軸試制及模態測試,對比結果見圖3、圖4.

圖3 增加吸振器前后半軸

圖4 模態對比結果

5 優化效果驗證

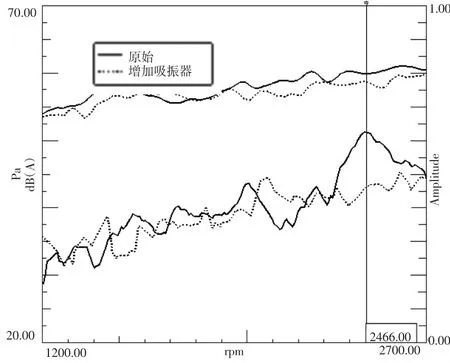

對右驅動半軸增加動力吸振器整車進行整車測試,并與優化前原始狀態進行對比,在問題轉速范圍齒輪嚙合噪聲在駕駛艙貢獻降低8 dB(A)左右,主觀評價效果達到可接受水平。見圖5.

圖5 對比結果

6 結論

在產品設計凍結情況下從激勵源(本例為變速器)解決噪聲問題是很困難的,如要提高齒輪加工精度,對加工工藝要求嚴格,成本高。本例基于傳遞路徑貢獻量分析快速找到路徑上問題源,通過模態測試、模態修改,增加動力吸振器對問題源進行了消峰、移頻優化,消除共振,有效解決了齒輪嚙合噪音大的問題,為系統解決變速器齒輪嚙合噪聲問題提供了可借鑒經驗。

[1]劉東明,項 黨,羅 清,等.傳遞路徑分析技術在車內噪聲與振動研究與分析中的應用[J].噪聲與振動控制,2007,27(4):73-77.

[2]海傖(比利時).模態分析理論與試驗[M].白化同,郭繼忠,譯.北京:北京理工大學業出版社,2001.

[3]背戶一登著.動力吸振器及其應用[M].任明章,譯.北京:機械工業出版社,2013.