冷試檢測技術(shù)在發(fā)動機(jī)裝配中的應(yīng)用研究

陳 程,謝相勇,王小娟

1 發(fā)動機(jī)冷試原理

冷試是將檢測設(shè)備安裝在發(fā)動機(jī)裝配線的某個工位上,當(dāng)裝配合格的發(fā)動機(jī)到達(dá)該工位時,冷試設(shè)備開始自檢和連接動作,最后由外界交流伺服電機(jī)帶動發(fā)動機(jī)旋轉(zhuǎn),在不點火的情況下,通過連接的傳感器采集試驗數(shù)據(jù),并匯集到計算機(jī)中,進(jìn)行數(shù)據(jù)分析、綜合、對比等,自動判斷檢驗結(jié)果是否合格[1]。冷試在線檢測技術(shù),能及時準(zhǔn)確地發(fā)現(xiàn)發(fā)動機(jī)裝配過程中的制造缺陷,快速找出產(chǎn)生問題的原因,從而有效降低返修率,提高裝配的效率和質(zhì)量,從而在發(fā)動機(jī)裝配中應(yīng)用越來越廣。

1.1 發(fā)動機(jī)冷試工作原理

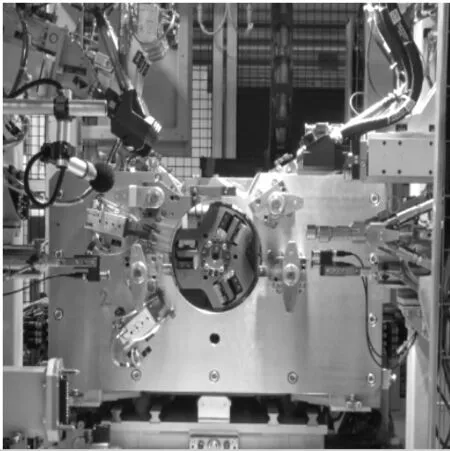

當(dāng)發(fā)動機(jī)到達(dá)冷試工位時,冷試設(shè)備開始自動對接,伺服電機(jī)通過聯(lián)軸器和其它夾具串聯(lián)到發(fā)動機(jī)上,并按照設(shè)定轉(zhuǎn)速帶動發(fā)動機(jī)進(jìn)行運(yùn)行。通過冷試設(shè)備上各監(jiān)控和采集傳感器對發(fā)動機(jī)各項參數(shù)收集,進(jìn)行信號過濾和數(shù)據(jù)整理分析后與設(shè)定的標(biāo)準(zhǔn)值對比分析,從而進(jìn)行故障診斷,如圖1為發(fā)動機(jī)冷試設(shè)備。

圖1 發(fā)動機(jī)冷試檢測設(shè)備

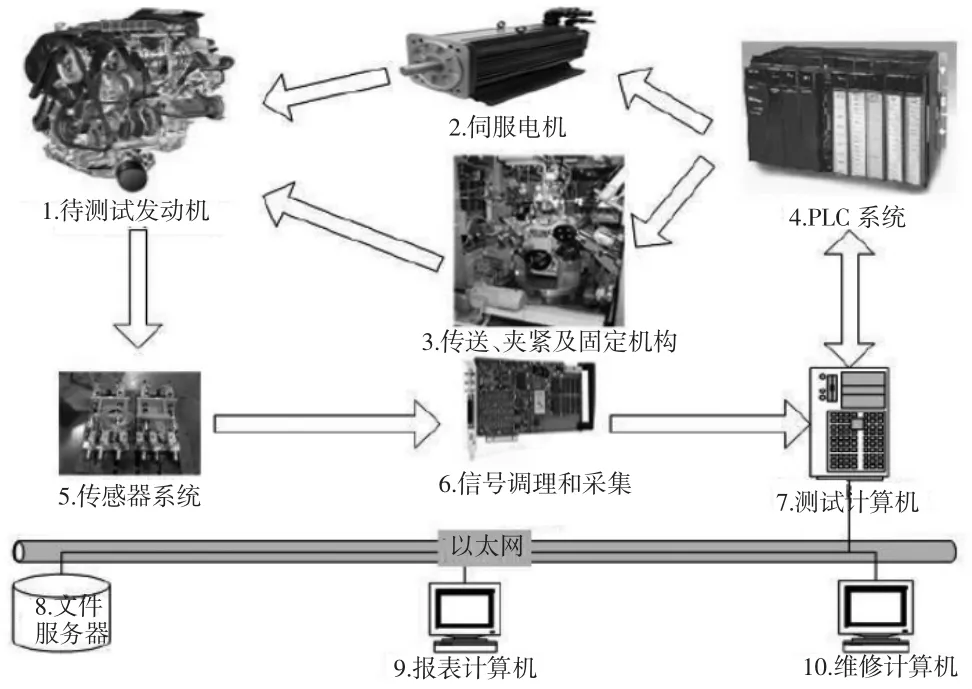

冷試設(shè)備由機(jī)械系統(tǒng)、PLC控制系統(tǒng)和數(shù)據(jù)采集分析系統(tǒng)三大系統(tǒng)組成,它的主要組成部分如圖2所示。通過接受來自PLC的指令,控制各機(jī)械部分測試動作,在交流伺服電機(jī)拖動下將測試發(fā)動機(jī)拖動到設(shè)定的轉(zhuǎn)速。數(shù)據(jù)采集系統(tǒng)和測試臺軟件系統(tǒng)對數(shù)據(jù)進(jìn)行采集、分析、保存。通過用戶界面將各測試結(jié)果顯示出來,以便于故障的處理[2]。

圖2 冷試設(shè)備組成

1.2 測試系統(tǒng)要求

1.2.1 系統(tǒng)測量參數(shù)

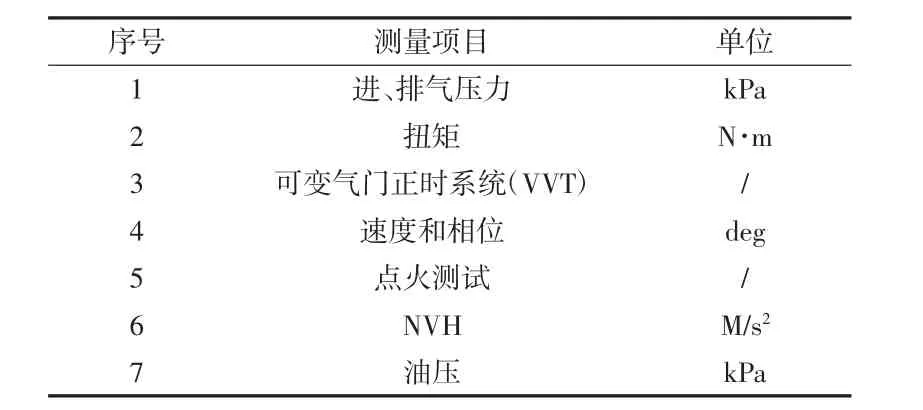

冷試測試系統(tǒng)測試項目如表1所示,系統(tǒng)將對項目下各參數(shù)進(jìn)行測量。

表1 冷試測量參數(shù)

1.2.2 測試周期

冷試的基本測試流程圖如圖3所示。

整個檢測分為以下幾個階段:

第一階段:檢查測試臺傳感器及各個信號通道的通導(dǎo)性;發(fā)動機(jī)從初始停機(jī)待檢測狀態(tài)開始啟動,發(fā)動機(jī)轉(zhuǎn)速被設(shè)定為低轉(zhuǎn)速,測量和監(jiān)控破壞扭矩,當(dāng)扭矩測試值超出設(shè)定的極限范圍值時,測試系統(tǒng)會發(fā)出報警指令,檢測設(shè)備立即停機(jī)[3]。

第二階段:發(fā)動機(jī)轉(zhuǎn)速達(dá)到中速后,通過對比曲軸和凸輪軸信號進(jìn)行發(fā)動機(jī)正時檢查;檢查油壓值,確保發(fā)動機(jī)被正確潤滑。該值首次檢測低于安全閾值,將在設(shè)定時間內(nèi)進(jìn)行第二次數(shù)據(jù)采集,若兩次皆低于安全閥值則立即中斷測試以保護(hù)發(fā)動機(jī)不被損壞。

第三階段:發(fā)動機(jī)轉(zhuǎn)速達(dá)到高速。檢查機(jī)油壓力、檢查VVT功能、點火測試、NVH測試。

第四階段:發(fā)動機(jī)轉(zhuǎn)速降低到低轉(zhuǎn)速,在穩(wěn)定條件下進(jìn)行進(jìn)氣壓力、排氣壓力測試、進(jìn)行回轉(zhuǎn)力矩的測試和分析,采集低速油壓值。

2 冷試主要參數(shù)的測量原理及曲線分析

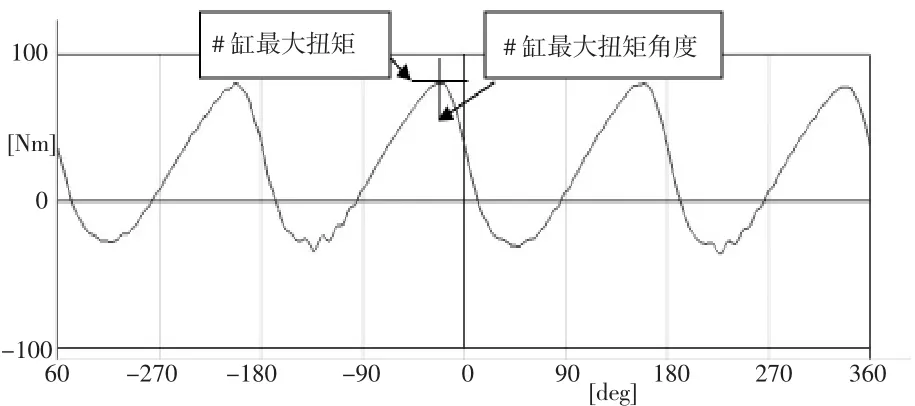

2.1 啟動及運(yùn)行扭矩的測試

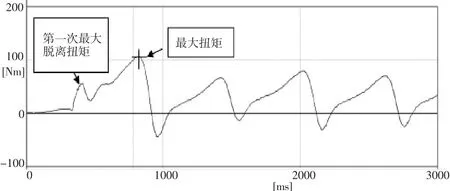

在伺服驅(qū)動電機(jī)和發(fā)動機(jī)之間安裝有扭矩傳感器,測試時通過扭矩傳感器得到發(fā)動機(jī)的瞬時扭矩。通過建立時間橫坐標(biāo)、瞬時扭矩縱坐標(biāo),得到啟動扭矩數(shù)據(jù)曲線,如圖4所示。

圖4 啟動扭矩曲線

通過啟動扭矩的檢查,可以發(fā)現(xiàn)設(shè)備與發(fā)動機(jī)曲軸等零件的連接狀態(tài)是否完好,可以發(fā)現(xiàn)發(fā)動機(jī)旋轉(zhuǎn)部件間是否存在雜質(zhì),可以檢查出發(fā)動機(jī)各個關(guān)鍵部件比如活塞連桿機(jī)構(gòu)、配氣機(jī)構(gòu)等的重大不良問題,如圖5所示。

圖5 單缸扭矩曲線

通過對單缸運(yùn)行扭矩的測試,可以發(fā)現(xiàn)如氣門座圈密封性差、氣門打開或關(guān)閉時間錯誤、火花塞擰緊扭矩缺陷、活塞錯裝以及活塞環(huán)折斷等重大不良。

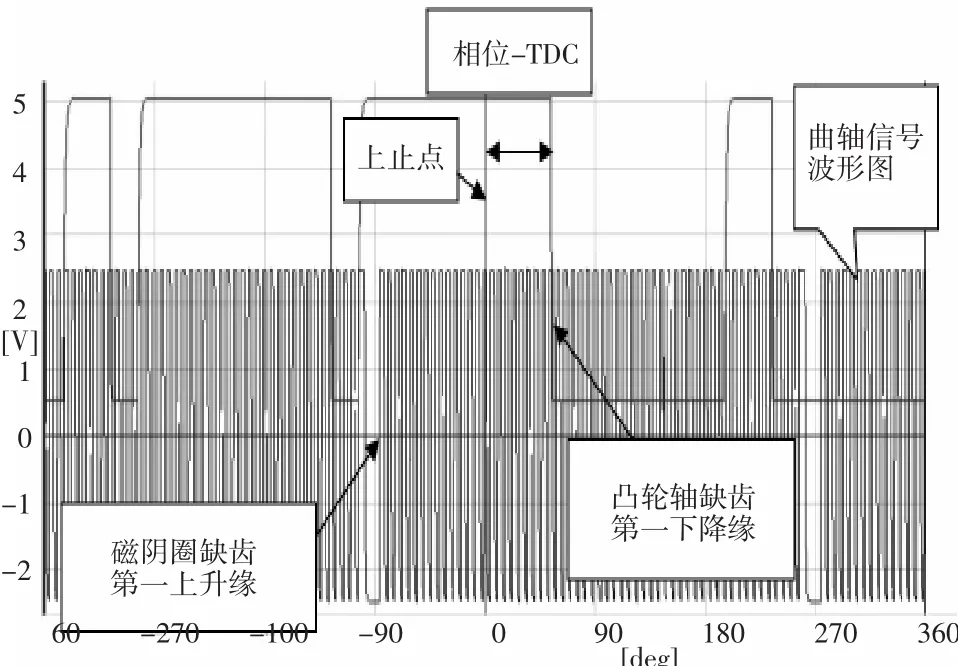

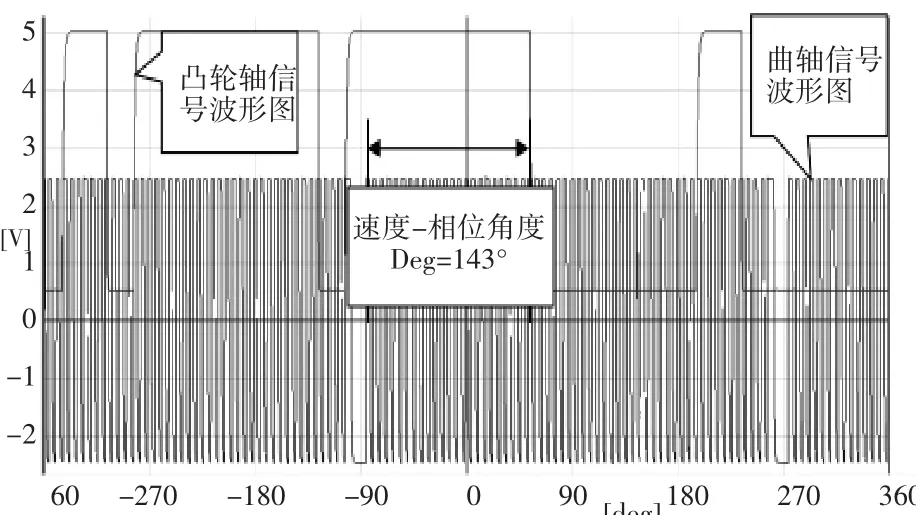

2.2 相位測試

冷試設(shè)備通過傳感器采集到曲軸和凸輪軸信號后,通過信號處理,并結(jié)合活塞上止點找到兩者之間的相對轉(zhuǎn)角,然后對比參照測試發(fā)動機(jī)本身的正時圖,從而判斷發(fā)動機(jī)正時系統(tǒng)是否正確,如圖6所示。

圖6 速度和相位曲線

通過相位測試,可以發(fā)現(xiàn)磁阻圈缺齒、凸輪軸信號盤異常、傳感器異常、正時鏈條錯齒等相位問題。

2.3 進(jìn)排氣測試

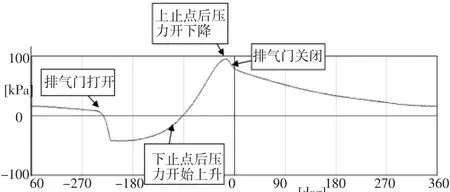

2.3.1 排氣測試

在排氣沖程中,活塞向上運(yùn)動,排氣壓力增大,一直持續(xù)到活塞運(yùn)動到上止點處[4]。進(jìn)氣門在活塞到達(dá)上止點前開始提前打開,在測試時,冷試臺架系統(tǒng)在曲軸角度位置720℃內(nèi)開始采集一個運(yùn)轉(zhuǎn)周期內(nèi)的排氣壓力值,同時結(jié)合上止點信號,對所采集到的數(shù)據(jù)進(jìn)行計算分析,從而得出壓力值與曲軸位置關(guān)系[5],如圖 7 所示。

圖7 排氣測試曲線

若排氣壓力下降,可能是發(fā)動機(jī)泄漏;通過分析排氣壓力曲線,可以發(fā)現(xiàn)以下發(fā)動機(jī)故障:1)氣門泄露;2)進(jìn)氣門開啟時間配合不當(dāng);3)活塞環(huán)裝配不當(dāng);4)活塞環(huán)漏裝;5)火花塞處泄露;6)缸孔邊緣劃傷。

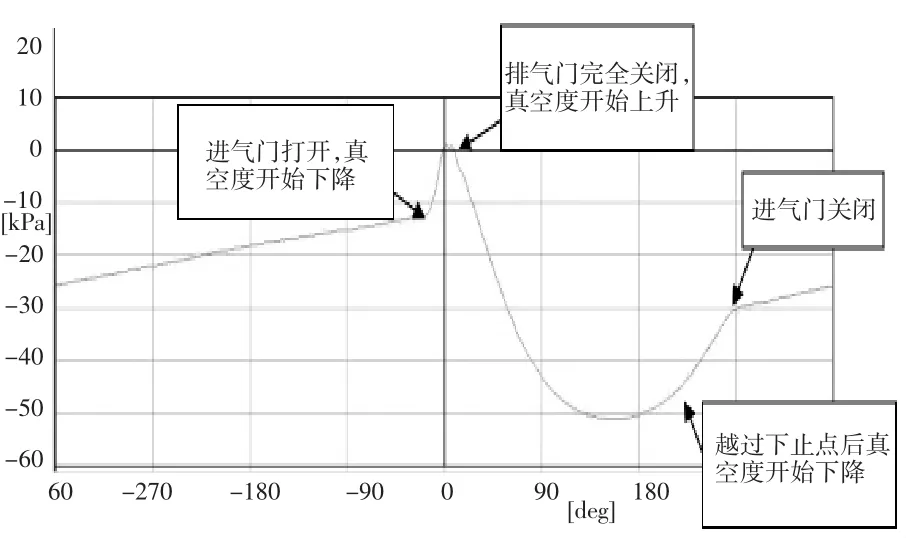

2.3.2 進(jìn)氣檢測

當(dāng)進(jìn)氣門打開,活塞壓縮并且開始出現(xiàn)真空負(fù)壓。真空負(fù)壓狀態(tài)將持續(xù)上升到下止點,這個點真空度達(dá)到最大值[6],如圖8所示。通過分析這個極值點可以判斷以下缺陷:1)排氣門或進(jìn)氣門頸部泄露;2)氣門座圈壓裝不到位造成泄露;3)缸孔邊緣存在劃痕等。

圖8 進(jìn)氣檢查曲線

2.4 點火測試

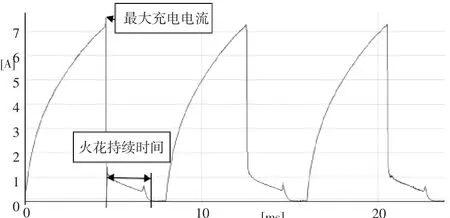

系統(tǒng)向點火線圈發(fā)送點火信號,點火線圈接收到信號以及點火電壓后,通過一個帶有一級和二級繞組間高匝比的線圈回路,通過自感、互感原理產(chǎn)生高壓,將能量向火花塞傳遞,火花塞開始點火。點火測試主要監(jiān)測平均充電電流、點火成功率、平均火花持續(xù)時間及火花噪聲(脈動系數(shù))平均值,通過對比測試值與設(shè)定值的差異來判斷發(fā)動機(jī)是否正常點火,如圖9所示。

圖9 點火測試曲線

通常,較短的火花持續(xù)時間是與大間隙或者過度壓縮和/或震蕩相關(guān),長持續(xù)時間和火花塞小間隙、壓縮不足相關(guān)。

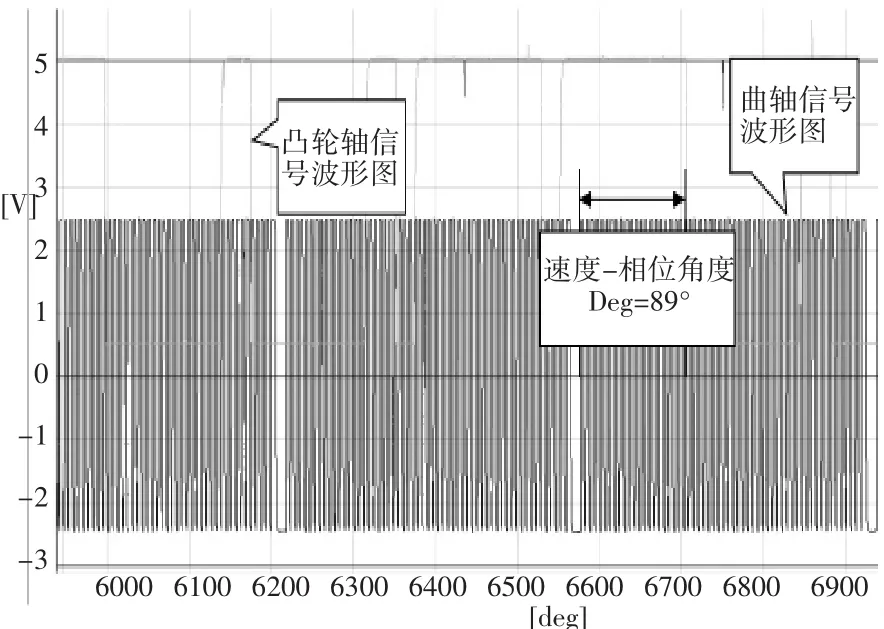

2.5 VVT測試

通過電流通斷控制機(jī)油控制閥(OCV)進(jìn)而推動凸輪軸鏈輪產(chǎn)生相位變換。對比20個發(fā)動機(jī)循環(huán)內(nèi),鏈輪相位變化的最大角度和設(shè)定值的差別,以及多少個循環(huán)達(dá)到目標(biāo)值,可以判別VVT系統(tǒng)執(zhí)行是否正常,如圖10、11所示。

圖10 OCV開啟前速度-相位曲線

圖11 OCV開啟后速度-相位曲線

分析VVT波形,可發(fā)現(xiàn)OCV缺陷和鏈輪等缺陷,并且可發(fā)現(xiàn)跟VVT相關(guān)的油道缺陷。

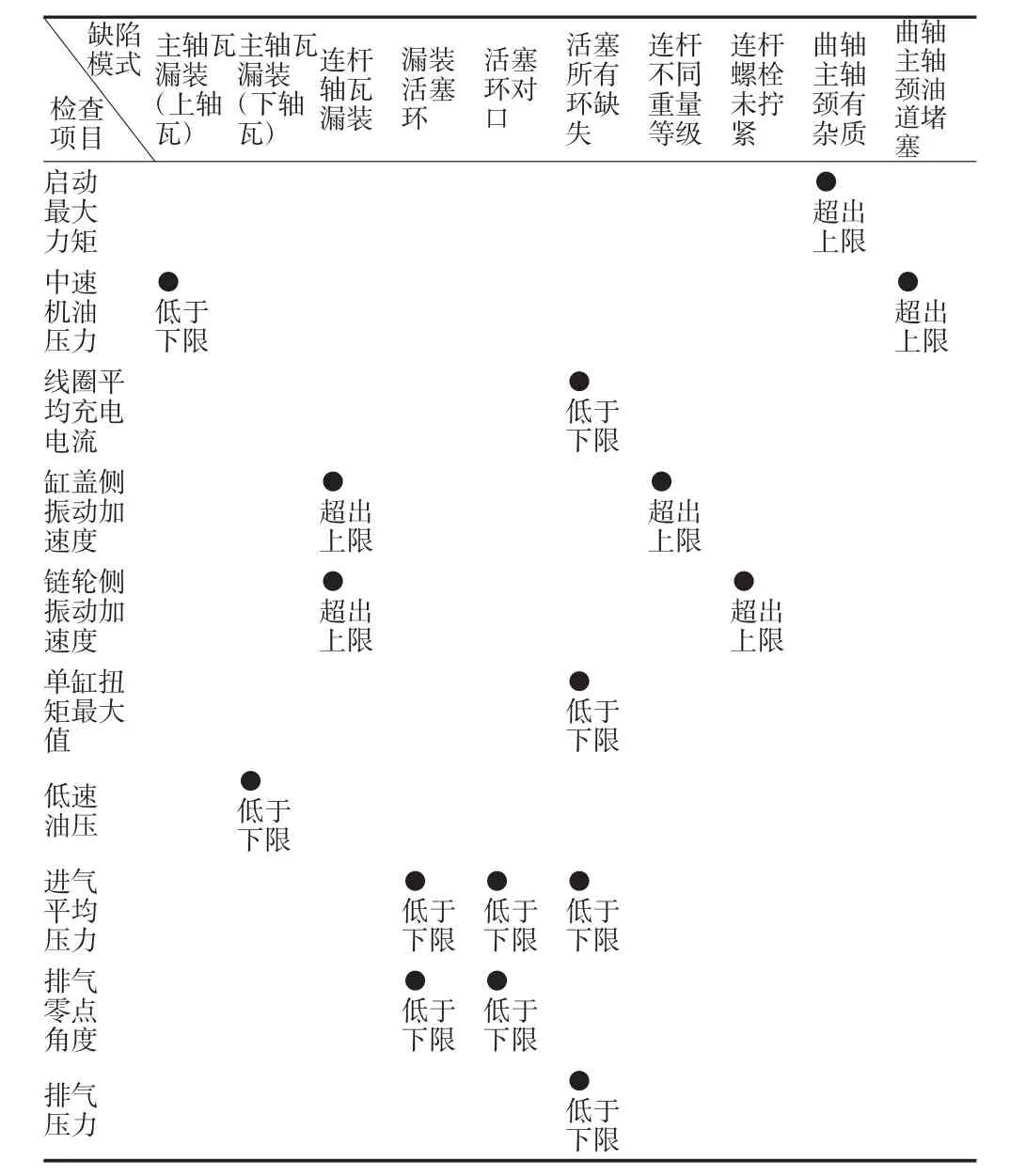

3 發(fā)動機(jī)冷試典型故障研究

發(fā)動機(jī)冷試系統(tǒng)是一種較為復(fù)雜的系統(tǒng),完成不同功能的各個子系統(tǒng)之間在結(jié)構(gòu)和功能上都存在著一定的差異[7]。故障現(xiàn)象和故障原因之間的關(guān)系十分復(fù)雜,一個故障表現(xiàn),可能表現(xiàn)為多個子系統(tǒng)故障。

通過對生產(chǎn)線大量的冷試數(shù)據(jù)收集,并結(jié)合冷試Mapping(故障映像)得到相關(guān)的數(shù)據(jù),這些測試數(shù)據(jù)中,既有合格樣機(jī)的合格數(shù)據(jù),也有不合格樣機(jī)的試驗數(shù)據(jù),通過整理、分析、歸類、編制出失效現(xiàn)象及原因?qū)φ毡恚灾笇?dǎo)實際生產(chǎn)作業(yè)。

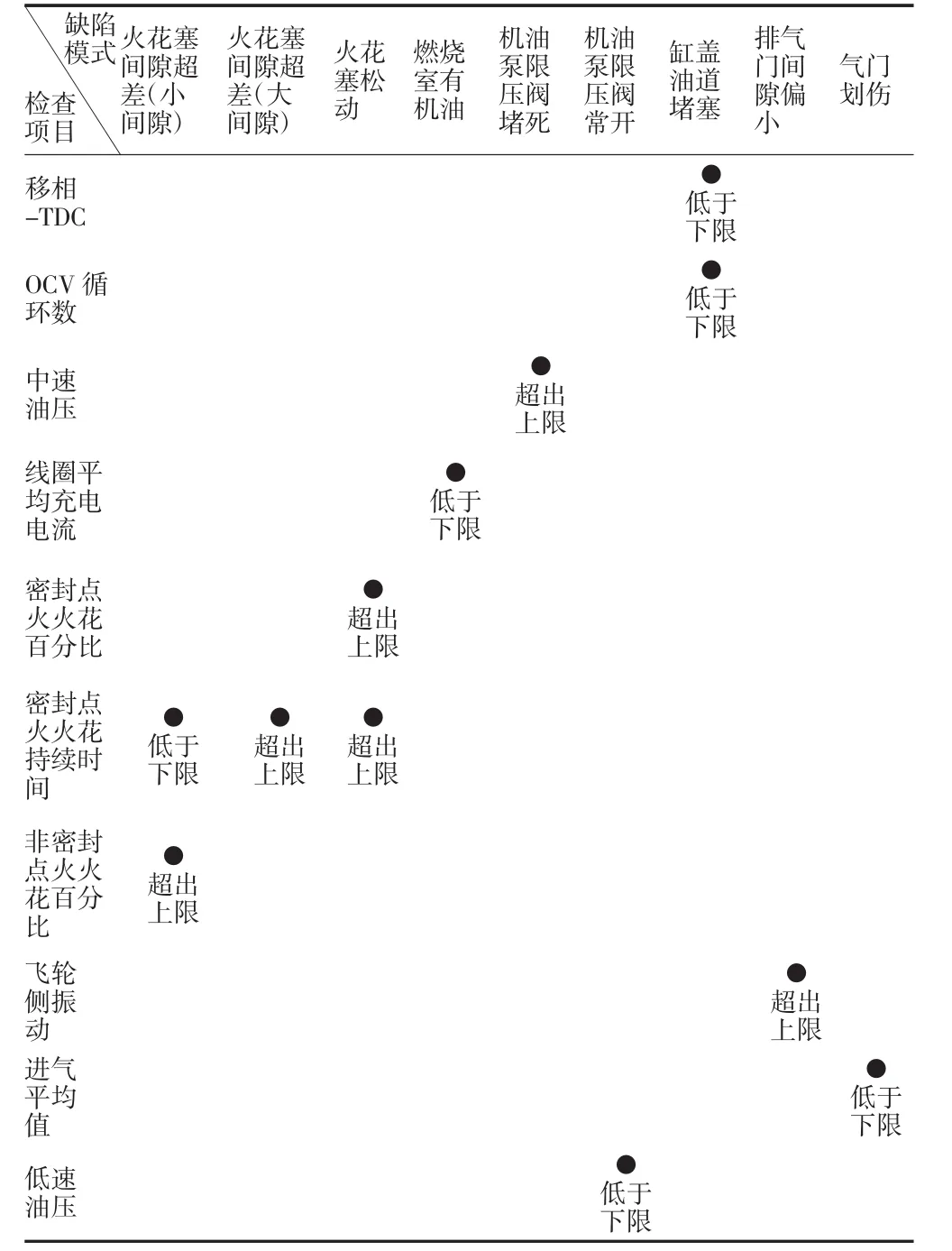

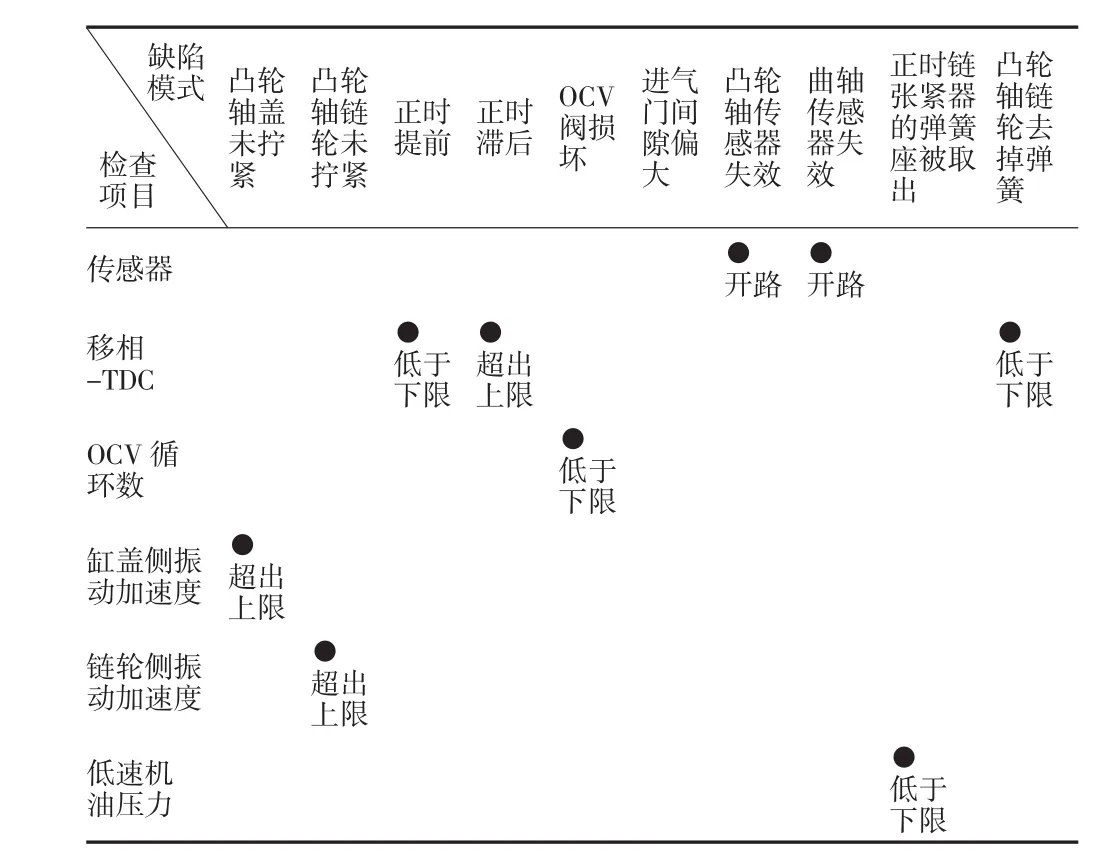

對發(fā)動機(jī)冷試的失效模式及原因進(jìn)行整理歸類,如表2~4所示。

表2 失效現(xiàn)象及原因?qū)φ毡?/p>

表4 失效現(xiàn)象及原因?qū)φ毡?/p>

表3 失效現(xiàn)象及原因?qū)φ毡?/p>

4 結(jié)束語

發(fā)動機(jī)冷試技術(shù)在線檢測周期短,通過高精度傳感器采集和分析,測試精度比較高,能夠快速檢測出產(chǎn)品質(zhì)量是否符合要求,并且可以發(fā)現(xiàn)發(fā)動機(jī)存在缺陷的根源,用于指導(dǎo)生產(chǎn),控制缺陷。持續(xù)的冷試檢驗技術(shù)的研究,對于指導(dǎo)問題快速解決,提高生產(chǎn)效率及裝配質(zhì)量具有重大意義。

[1]張子盛.發(fā)動機(jī)冷試技術(shù)及設(shè)備柔性的研究[J].新技術(shù)新工藝,2014(3):60-63.

[2]任 彪.發(fā)動機(jī)冷試驗系統(tǒng)研究與開發(fā)[D].昆明:昆明理工大學(xué),2008.

[3]王宏偉,劉清華,丁 喆.虛擬技術(shù)在發(fā)動機(jī)測試系統(tǒng)的應(yīng)用研究[J].機(jī)電工程,2001(4):24-27.

[4]程 宏.汽車發(fā)動機(jī)原理[M].北京:清華大學(xué)出版社,1995.

[5]Joachim Ninke,宋愛國.發(fā)動機(jī)進(jìn)氣及排氣過程中的冷測試技術(shù)[J].測控技術(shù),2004(4):16-18.

[6]周龍保.內(nèi)燃機(jī)學(xué)[M].北京:機(jī)械工業(yè)出版社,1999,6.

[7]李鶴翔.長缸冷試技術(shù)在發(fā)動機(jī)生產(chǎn)上的應(yīng)用[D].吉林:吉林大學(xué),2008.