非勻速沖壓對厚板回彈的影響?

張亞岐,胡文治,穆傳坤,阮楹妍,尚 凱,殷 婷,李夢明

(東風汽車公司技術中心,武漢 430058)

前言

厚板件在汽車上一般用作承力件,如前托架、三角臂半殼、加強板、扭力梁帶鉸接總成和彈簧座等,這些件作為功能件,其型面復雜性受周圍環境件影響較大。為適應汽車輕量化總體要求,周圍環境件布置更加緊湊,從而導致這些功能件型面復雜、細節特征繁多,致使厚板件的工藝越發復雜。成型不足或回彈過大都有可能導致厚板件在后續焊接工序中形成附加的殘余應力,影響其使用壽命或功能,比如后扭力橫梁若成型不足或回彈大,會使整個扭力梁剛性不足,這將影響扭力梁的側向力疲勞、扭轉疲勞和扭轉剛度,因此,控制厚板回彈對提升功能件的可靠性有重要意義。改善厚板沖壓工藝方案控制回彈是提升厚板沖壓質量的有效途徑之一。

在現生產過程中,厚板軋制質量的一致性較差,一般采用勻速沖壓,對于腹面水平的梁類件而言,勻速沖壓對其結果影響不大,而腹面存在較大高差的梁類件沖壓時,存在一定的沖擊效應,過大的沖擊效應會破壞板材初始的應力分布,而沖壓速度直接決定沖擊效應的結果,速度過快,沖擊效應顯著,不利于產品質量;速度過小,效率較低。文獻[1]中對壓機實際沖壓速度與沖壓件斷面質量之間的關系進行研究,認為一味地降低沖壓速度對提高斷面質量并非可行。文獻[2]中運用數值模擬并結合拉深試驗,分析不同沖壓速度對高強鋼拉深極限系數的影響,結果顯示,當沖壓速度達到60mm/s時易出現拉深開裂,當拉深深度超過10mm后再提升沖壓速度,可減少開裂。文獻[3]中針對鋼制車輪輪輻中厚板的沖壓成型,采用Deform對其成型性進行分析,總結出沖壓速度、凹模圓角半徑和摩擦條件對成型載荷的影響規律,并設計正交試驗進行參數優化,設計相應的工裝進行測試,驗證了該工藝方案的可行性。依據產品結構特征設定合理的沖壓速度,對產品質量提升極為有利,為最大限度地降低沖擊效應、提高產品尺寸精度,本文中對梯型、正弦型和偏正態型速度曲線進行研究,給出了不同產品結構的合理沖壓速度范圍,并通過試驗進行驗證。這種方法能最大限度地降低由厚板軋制質量的不一致性和結構多樣性引起的成型沖擊效應,尺寸的穩定性得到一定提升。

1 厚板回彈控制和3種速度模型

1.1 厚板特性分析

厚板與薄板存在一定差異,目前厚板分析理論[4-6]尚不完善,而薄板分析理論又不能完全適用于厚板,致使厚板分析缺少理論判據。與薄板相比,厚板成型有如下特點:

(1)材料機械性能的差異 厚板型材具有屈服強度高、料厚一致性差、表面質量差和延伸率低等特點[7],致使其在汽車上應用范圍受限,無法應用在外觀件和覆蓋件中;

(2)強度高 厚板一般用作承力件,強度較高,導致成型力增加,模具使用壽命明顯縮短;

(3)模具壽命的不同 厚板件一般是熱軋高強度鋼板材料,成型時所需的壓機噸位更大,模具磨損嚴重,使用壽命短,且在工作過程中噪聲較大,加工環境較為惡劣。

此外,厚板的成型回彈模擬與薄板存在很大差異[8-10],主要體現在材料、厚度和摩擦條件等方面。

1.2 厚板回彈控制

厚板件與薄板件在強度、型面復雜性、焊接特性均存在一定差異,因此,其回彈控制也有別于薄板,厚板件的回彈控制主要有以下幾種方法:

(1)調整圓角R 調整圓角R小于設計值,通過局部整形改善彎曲部位內外側應力分布,從而實現減小回彈的目的;

(2)取消凹模上翻邊成型圓角 該方法能保證翻邊圓角成型充分,抑制回彈;

(3)在凸模上設置回彈槽 通過增加翻邊高度來控制回彈,但須進行后續的修邊處理;

(4)多次成型 多次成型通過降低沖壓件的內應力來實現回彈控制,多次成型增加了模具數量,成本增加;

(5)局部分區壓料 合理布置壓料區可降低回彈;

(6)增加翼面特征 通過增加防回彈加強筋來抑制回彈;

(7)負回彈 對模具進行加工處理,使產品產生負回彈,模具分離后,制件的回彈抵消成型時回彈;

(8)C型面回沖 采用C型面回沖方法有效減小回彈量。

1.3 沖壓速度對厚板回彈的影響

厚板對沖壓速度較為敏感,沖壓速度過快會產生明顯的沖擊效應,由于厚板軋制質量差,故在成型最初階段板材內應力分布不均,使后續回彈難以控制,且沖壓過程中模具閉合時間較短,而厚板材料流動性較差,有可能樣件尚未成型充分,凸凹模已經分離,圓角部位成型不充分,回彈會增大,這種沖擊效應對腹面高度差較大的零件表現尤為突出,但沖壓速度的提升在一定程度上能提高生產效率;沖壓速度減慢能改善產品成型質量,對抑制回彈有利,但速度過慢,上模退出過程中會對接觸面產生一定的牽拉,形成分離拉應力,這種應力的累積會使回彈變得更為復雜;因此,合理設置沖壓速度對厚板回彈控制有重要影響。

1.4 速度模型

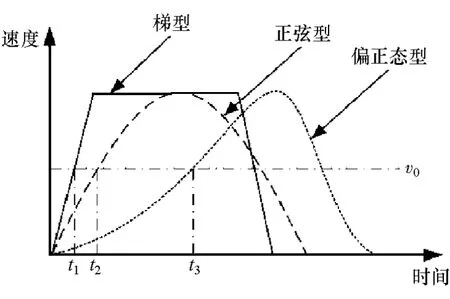

由于厚板與薄板存在1.1節中所述的不同,其沖壓速度遠不能達到薄板件的生產節拍,所以,在保證生產效率的前提下,盡可能提高產品沖壓質量是亟需解決的關鍵問題,而沖壓速度是其關鍵,研究沖壓速度和加載過程的合理分配是提升厚板質量的有效途徑之一。本文中為研究沖壓速度對厚板回彈的影響,分別采用梯型、正弦型和偏正態型速度曲線,分析3種沖壓速度下厚板的回彈量,圖1示出3種速度模型。

圖1 3種速度模型

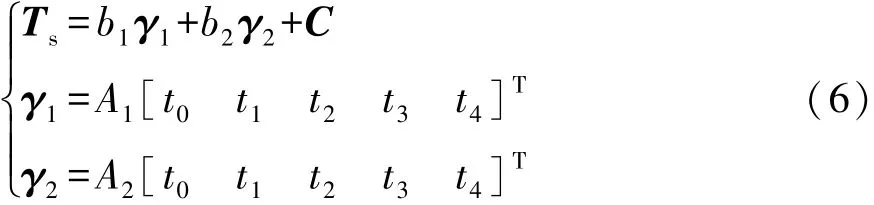

圖1 中3種速度模型的最高速度相同,梯型速度最先達到速度峰值。3種速度模型的數學表達式分別為

由于速度均是從0開始,直到0結束,故正弦型速度曲線恰好是半個周期,設其周期為β。而對于偏正態型,式(3)中:當 t≤0 時,k=1;當 t>0 時,k=0;當 0≤c<1 時,分布向右偏;1≤c≤2 時,分布向左偏,本文采用的是右偏型。式(1)和式(2)中vmax為峰值速度;式(3)中σ的選定應保證速度峰值等于vmax。由于沖擊效應產生在模具與板料接觸早期,當初次接觸速度小到一定值,沖擊效應對回彈的影響不再顯著,假設此時速度為v0,3種速度模型達到v0所需的時間分別為t1,t2和t3,壓機行程分別為s1,s2和s3,設產品腹面最大高差為H0,設壓機行程達到sp時,板料與模具的接觸面積占整個板料的60%,則對于厚板梁類件總存在一個常數α,使壓機行程量sp滿足:

依據生產經驗,一般模具跟板料的接觸面積達到初始板料的60%以上時,沖擊效應可忽略不計。為最大限度減小沖壓沖擊效應,速度應滿足:

式中:v(i)為i時刻沖壓速度;Δti為時間間隔。將式(1)~式(3)代入式(5)即可得到各個速度模型關系式,待求參數為 β,α,ts0,ts1,c,k,σ 和 vmax,為得到各沖壓速度模型,預先隨機給出所有參數中值,根據后續回彈分析結果,不斷修正各參數值。

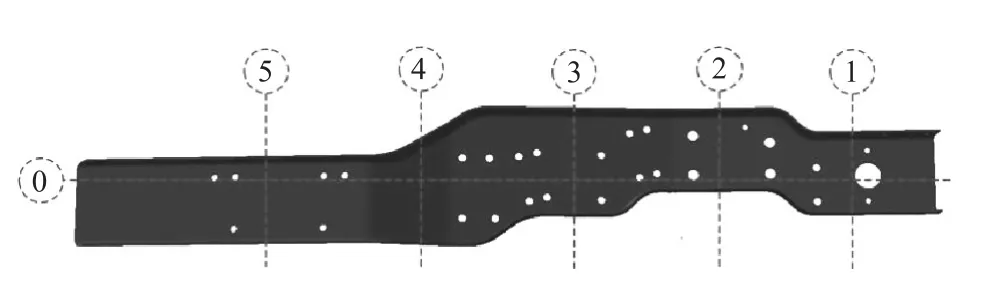

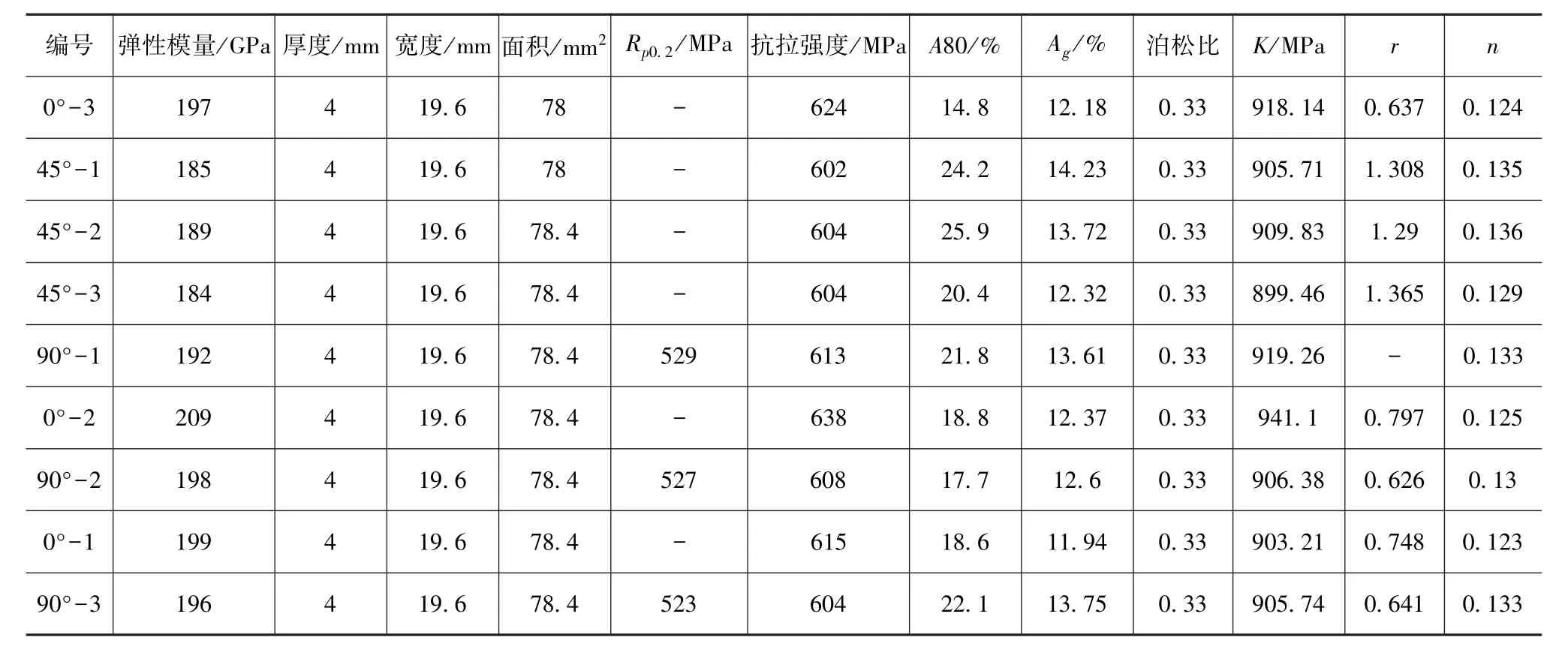

2 3種速度對厚板回彈影響分析

本文中采用dynaform軟件對厚板回彈進行分析[11],試驗用產品數模如圖2所示。在產品上選取6個截面觀測回彈結果。板料劃分網格時,為保證計算精度和節約計算成本,圓角部位保證8個單元外,其余部位單元均做粗化處理,板料網格劃分結果如圖3所示。材料為寶鋼的DL590,通過做拉伸試驗獲取材料性能參數,通過3組試驗獲取材料參數如表1所示。

圖2 產品數模

圖3 板料單元劃分

速度模型中參數變動對回彈有一定影響,為快速尋優,選取產品腹面回彈較大的斷面作為目標值。為觀測實物應變,預先采用激光在料片上繪制直徑為10mm的基圓,如圖4所示。繪制時應保證兩個基圓之間的有效距離,兩基圓間距過小,產品變形后可能出現基圓重疊,對測量不利,若間距過大,變形后局部應變不易觀測,故應充分考慮材料的延伸率和最小圓角半徑,選擇適宜的基圓間距。通過多次試驗,本文中選取間距值為8mm。變形后的結果如圖5和圖6所示。

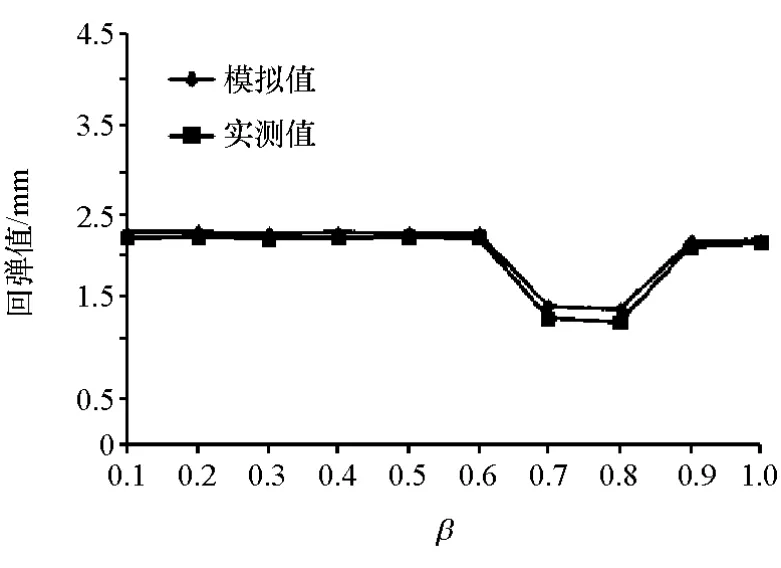

一組試驗選用相同料片,由于試驗只調整沖壓速度,通過壓機即可實現,試驗成本相對較低。圖5為試驗產品,圖6為局部放大圖,速度模型中的待求參數均是通過產品試制完成的,圖7為β值對回彈(選取產品的腹面)的影響,當β值為0.7和0.8時回彈值最小,考慮到β值對沖壓效率有一定影響,在控制回彈的前提下,盡可能提高沖壓效率,故β取0.7。利用同樣的方式確定出其余待求參數。

表1 材料性能參數

圖4 基圓標識

圖5 產品實物

圖6 局部放大圖

圖7 β值對回彈的影響

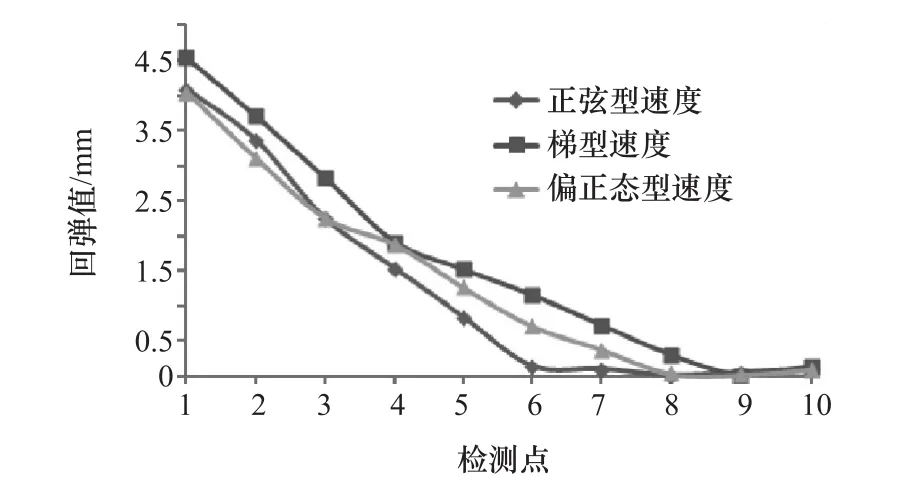

圖8 為3種速度模型腹面沖壓回彈結果對比。腹面選取的是圖2中斷面0,每隔200mm一個觀測點,共選取10個觀測點。

圖8 腹面回彈對比

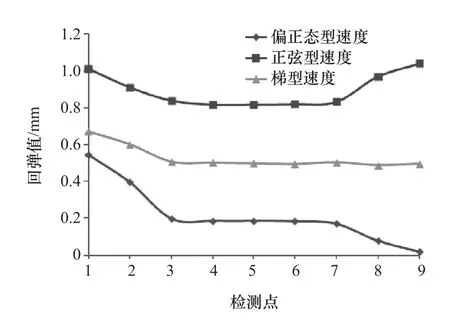

從圖8可以看出,梯型速度的回彈最大,其次是偏正態,采用正弦沖壓速度時,產品腹面回彈值最小。圖9為圖2中斷面5回彈對比結果。

圖9表明,正弦型沖壓對翼面回彈影響最為顯著。權衡沖擊效應、成型質量和回彈,從理論上講:沖壓速度在初始時應按偏正態型曲線加載,中間按梯型曲線加載,結束時按正弦型曲線加載,但這種加載方式往往導致速度切換瞬間產生較大應力,會降低模具使用壽命,因此,考慮整個沖壓過程速度曲線的連續性和沖壓開始階段要降低沖擊效應而沖壓臨近結束要使產品成型充分的要求,將沖壓過程分為5個階段,如圖10所示。

圖9 翼面回彈對比

圖10 沖壓過程劃分

除第3階段勻速區外,其它4個階段皆取正弦曲線。通過試驗分析,5個區對厚板回彈影響權重系數分別為 0.3,0.1,0.2,0.1 和 0.3,權重系數的定義如下。

設板料回彈量Ts與組合變量γ1和γ2存在如下關系:

式中b1,b2,C,A1和A2為待求參數。則5個階段的影響權重因子為b1A1+b2A2。依據影響權重因子可知:緩加速區對沖擊效應影響較大,應適當延長緩加速區,保證沖壓速度緩慢上升,降低由高速沖壓所產生的沖擊效應;急加速區對產品成型回彈影響不大,可適當縮短,同樣應延長緩減速區時間,縮短急減速區時間。

3 結論

為研究不同速度模型對厚板回彈影響,分別對梯型、正弦和偏正態型速度曲線進行分析,并通過試驗對多組沖壓過程進行驗證,得出如下結論:

(1)梯型速度的回彈最大,其次是偏正態,采用正弦沖壓速度時,產品腹面回彈值最小;

(2)正弦型沖壓對翼面回彈影響最為顯著;

(3)將沖壓過程劃分為5個階段,即緩加速區、急加速區、勻速區、急減速區和緩減速區,且通過試驗得出5個階段對回彈的影響度分別為0.3,0.1,0.2,0.1 和 0.3。

[1] 趙中華,張猛,韋習成.沖裁速度對沖壓件斷面質量的影響[J].塑性工程學報,2010,17(4):45-49.

[2] 鄧俊彥,冷星環,吳愷威,等.沖壓速度對雙相鋼B340/590DP拉深成形性能的影響[J].鍛壓技術,2016,41(7):109-113.

[3] 聶昕,成艾國,申丹鳳,等.基于汽車梁類件的回彈計算及補償系統[J].機械工程學報,2009,45(7):194-198.

[4] 龍述堯,姜琛.中厚板理論的適用范圍和精確程度的研究[J].湖南大學學報(自然科學版),2012,39(1):37-41.

[5] 胡賢磊,趙忠,劉相華,等.中厚鋼板側彎的成形原因分析[J].鋼鐵,2006,41(4):56-61.

[6] 魯獻輝,馬娥.Q345B中厚板成型裂紋原因分析[J].河北冶金,2015(7):23-25.

[7] 劉晶志.我國中厚板軋鋼廠生產技術現狀及發展趨勢[J].重型機械科技,2007(4):42-45.

[8] 陳龍,郭福林,王炯,等.基于數值模擬的中厚板零件沖壓工藝研究[J].模具技術,2012(5):6-10.

[9] 陳秀深.用不等厚鋼板進行車門內板的沖壓成型[J].機電工程技術,2002,31(4):60-61.

[10] 謝暉.基于CAE仿真的沖壓回彈影響因素研究[J].湖南大學學報(自然科學版),2003,30(5):29-34.

[11] 陳小芳,扶名福,袁志軍.DYNAFORM數值模擬技術在汽車覆蓋件成型中的應用[J].熱加工工藝,2009,38(11):89-92.