星載螺旋天線陣抗力學環境設計與分析

,,,

(1.中國電子科技集團公司第三十八研究所,安徽合肥230088;2.國家級工業設計中心(中國電科38所),安徽合肥230088)

0 引言

航天器發射上升段的載荷環境復雜、惡劣,包括噪聲、低頻振動、高頻隨機振動、沖擊、加速度過載等,這些力學環境對航天器電子產品的工作性能、穩定性和可靠性影響很大[1-2]。抗力學環境設計就是在對作用在產品上的靜載荷、動載荷及其他載荷充分分析的基礎上,結合結構部件進行靜力分析和動力分析結果,通過有針對性的強度設計和剛度設計來提高結構強度和剛度的工作[3]。通過抗力學環境設計提高產品結構抵抗破壞和變形的能力,保障結構安全性,提高結構自身固有頻率以避免與外界振動頻率相耦合。

螺旋天線具有圓極化和寬波束特性,廣泛應用于衛星測控天線和相控陣天線等星載通信系統。某星載天線陣反射板上有11個大長細比結構的螺旋天線,細長結構對各種力學環境載荷具有明顯放大作用,在保證螺旋天線電性能的前提下,其力學性能是否能夠滿足星載應用環境的要求成為關鍵的設計要素。另外,天線在軌運行期間,各部件工作溫度變化梯度較大,容易產生熱應力破壞。針對該問題本文對螺旋天線陣開展了抗力學環境設計,進行了力學分析和試驗,分析和試驗結果表明該螺旋天線抗力學環境設計合理、有效。

1 某星載螺旋天線陣結構

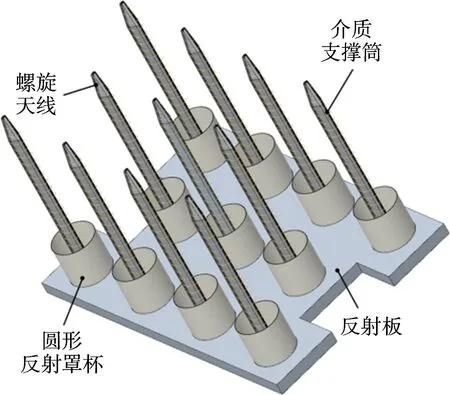

某螺旋天線單元采用軸向模螺旋天線實現電磁波的發射,每個螺旋天線單元由螺旋天線、介質支撐筒、圓形反射罩杯、阻抗變換器及射頻連接器等部件組成。

螺旋天線采用?1.3 mm的鈹青銅絲繞制而成,采用介質支撐筒支撐以保形,天線單元總高度486 mm,最大螺旋直徑36 mm,為典型的長細比結構形式。

11個螺旋天線單元安裝在一個M55J碳纖維/環氧復合材料天線反射板上,組成一個天線陣,天線陣外形如圖1所示。

圖1 螺旋天線陣示意圖

2 螺旋天線陣抗力學環境設計

2.1 抗力學設計要求和難點

螺旋天線陣安裝在衛星艙板上,為星體艙外設備,對重量、剛度、強度及空間寬溫環境適應性等要求如下:

1)重量要求:單個天線單元重量不超過0.55 kg,且支撐筒重量不超過0.13 kg;

2)剛度要求:平行于安裝面方向,結構基頻不小于50 Hz,垂直于安裝面方向基頻不小于80 Hz;

3)強度要求:在規定的鑒定級力學環境試驗條件下,結構強度滿足安全裕度要求,不發生結構強度破壞,即對于金屬屈服強度安全裕度(M.S.)≥0,對于樹脂基復合材料首層失效安全裕度(M.S.)≥0.25;

4)動態響應要求:結構響應在可控范圍之內,各螺旋天線單元之間不發生物理干涉;

5)空間寬溫環境適應性要求:結構件及材料應能滿足-170℃變化到+90℃的空間寬溫環境的要求;

6)電性能要求:介質支撐筒采用透波材料,而圓形反射罩杯需采用導電性良好的鋁合金材料。

抗力學設計難點則主要體現在以下3個方面:

1)振動環境非常嚴苛,在考慮反射板的放大效應后,天線單元的鑒定級正弦振動量級為13g,隨機振動振動量級為17.3grms。在水平方向振動時,天線單元為細長的介質支撐筒為懸臂結構,振動從天線陣反射面傳遞到介質支撐筒頂部,會被明顯放大,若設計不合理會導致介質支撐筒由于剛強度不夠而發生折斷或者響應過大兩兩之間物理上發生碰撞;受到重量的限制。

2)重量指標為關鍵指標,透波的非金屬介質支撐筒和導電的鋁合金反射罩杯須采用薄壁結構,且應滿足剛強度、穩定性及加工工藝性的要求。

3)在軌期間,天線陣會經歷較大的溫度變化,一個軌道周期內最大溫差高達260℃。在如此高的溫差作用下,天線陣不同材料各部件之間的熱應力匹配、熱應力釋放以及連接結構的可靠性需特別關注。

2.2 抗力學環境設計

2.2.1 介質支撐筒

介質支撐筒結構為長細比結構,其抗水平振動能力較差,剛強度設計要求高,主要從材料、構型及工藝實現三個方面上開展設計。

1)材料

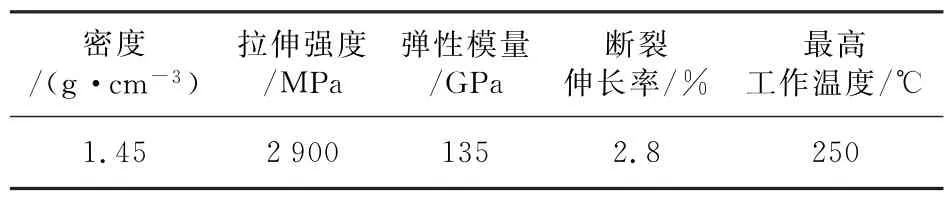

Kevlar49/環氧復合材料具有電磁波透過性能,具有密度小、高強度、高模量、耐熱性能好、阻尼性能好等特點,化學穩定性和熱穩定性好,具有良好的尺寸穩定性,為金屬螺旋天線較為理想的介質支撐材料。Kevlar 49芳綸的主要性能如表1所示[4]。

表1 Kevlar 49芳綸的主要性能

2)構型

為降低損耗,改善其抗大功率特性,螺旋天線與介質支撐之間采用點接觸的結構形式[5]。介質支撐筒為三角形薄壁結構,螺旋天線僅與三角形截面棱角上伸出的筋條接觸。

充分利用復合材料的可設計特性,支撐筒三角形薄壁結構按照等強度設計原則,采用漸變厚度設計,頂部的質量盡可能小,由上至下逐步增加厚度(從0.8 mm到2.4 mm),但同截面處壁厚一致以確保具備好的工藝性,對安裝面及根部區域采取局部加厚、過渡處倒圓角的方式以減小應力集中。

3)工藝實現方式

三維編織復合材料的突出特點是增強纖維呈空間多向分布,克服了層板復合材料的厚度方向力學性能差、層間剪切強度低、易分層開裂等致命缺陷。三維整體編織技術能編織異型整體織物,可以一次成型復雜的零部件。編織復合材料還具有優良的性能可設計性,通過改變編織紗線的密度和方向角來達到理想的力學性能[6]。

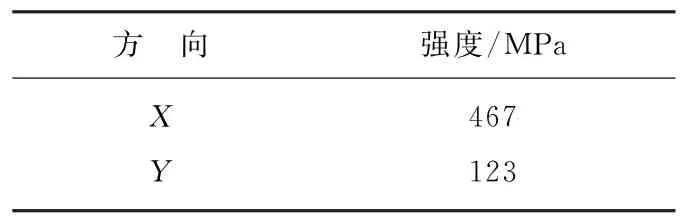

基于此,介質支撐筒采用以三維編織纖維預制體為增強體的整體復合材料結構,然后用樹脂傳遞模塑工藝(RTM)成型。Kevlar49/環氧復合材料三維織物隨爐件強度典型實測數據如表2所示。

表2 三維織物隨爐件強度典型實測數據

2.2.2 反射罩杯

介質支撐筒安裝在反射罩杯上,反射罩杯采用高強度鋁合金7A04-T6。

反射罩杯安裝在天線反射面上,采用6個孔位的游離安裝結構形式,即中心1個螺釘完全固定,周邊5個螺釘孔采取徑向腰形孔的連接方式,將周邊5個螺釘孔位置的徑向位移進行釋放,以主動釋放熱變形,減小熱應力。

2.2.3 天線陣反射板

11個長細比結構的螺旋天線介質支撐筒安裝在天線陣反射板上,反射板的垂向抗彎剛度大小對介質支撐筒響應影響非常大,若剛度不足將造成支撐筒響應明顯放大,因此反射板的抗力學設計主要從提高其垂向抗彎剛度考慮。

天線陣反射板采用蒙皮/蜂窩夾層復合材料結構,其蒙皮為M55J碳纖維/環氧復合材料,夾層結構的芯材為LF2鋁蜂窩材料。在控制重量的前提下,對蒙皮厚度、蜂窩芯高度等進行綜合設計,確定蒙皮鋪設4層(0°/45°/90°/-45°),厚度為0.5 mm,鋁蜂窩厚度為25 mm。

3 力學分析

3.1 分析工況及環境條件

采用有限元分析方法,對螺旋天線陣進行抗力學性能分析。

分析工況有模態分析、加速度過載、頻率響應分析、隨機振動分析,具體的力學環境試驗條件如下:

1)加速度為9g,保持時間5 min;

2)正弦掃頻,5~16 Hz位移單峰值9.7 mm,16~120 Hz加速度10g,掃頻速率為2 oct/min;

3)隨機振動,10~200 Hz按照+6 dB/oct增加,200~1 500 Hz功率譜密度為0.13g2/Hz,1 500~2 000 Hz按照-12 dB衰減,總均方根加速度14.5g。

3.2 有限元模型說明

根據螺旋天線陣的結構形式,對天線介質支撐筒、反射板蒙皮等復合材料與金屬反射罩杯采用殼單元進行模擬,蜂窩芯采用實體單元進行模擬,天線陣內其余部件以質量單元進行模擬。有限元模型如圖2所示。

圖2 有限元模型

邊界條件設置為天線反射安裝孔位置約束全部自由度,10個M5的螺釘安裝點。

反射罩杯為高強鋁合金7A04-T6。介質支撐筒采用三維編織Kevlar纖維/環氧樹脂復合材料構成,由于目前三維編織復合材料的力學模型尚沒有成熟的工程化模擬方式,按照常規層合結構進行近似模擬。具體來說,支撐筒按照4層鋪設,每層等厚且各層之間無鋪設角度,沿著筒長度方向為其材料的縱向,近似后保證單個介質支撐筒振動特性的計算值與試驗值相一致。Kevlar三維編織件的材料性能取材料試驗實測數據。

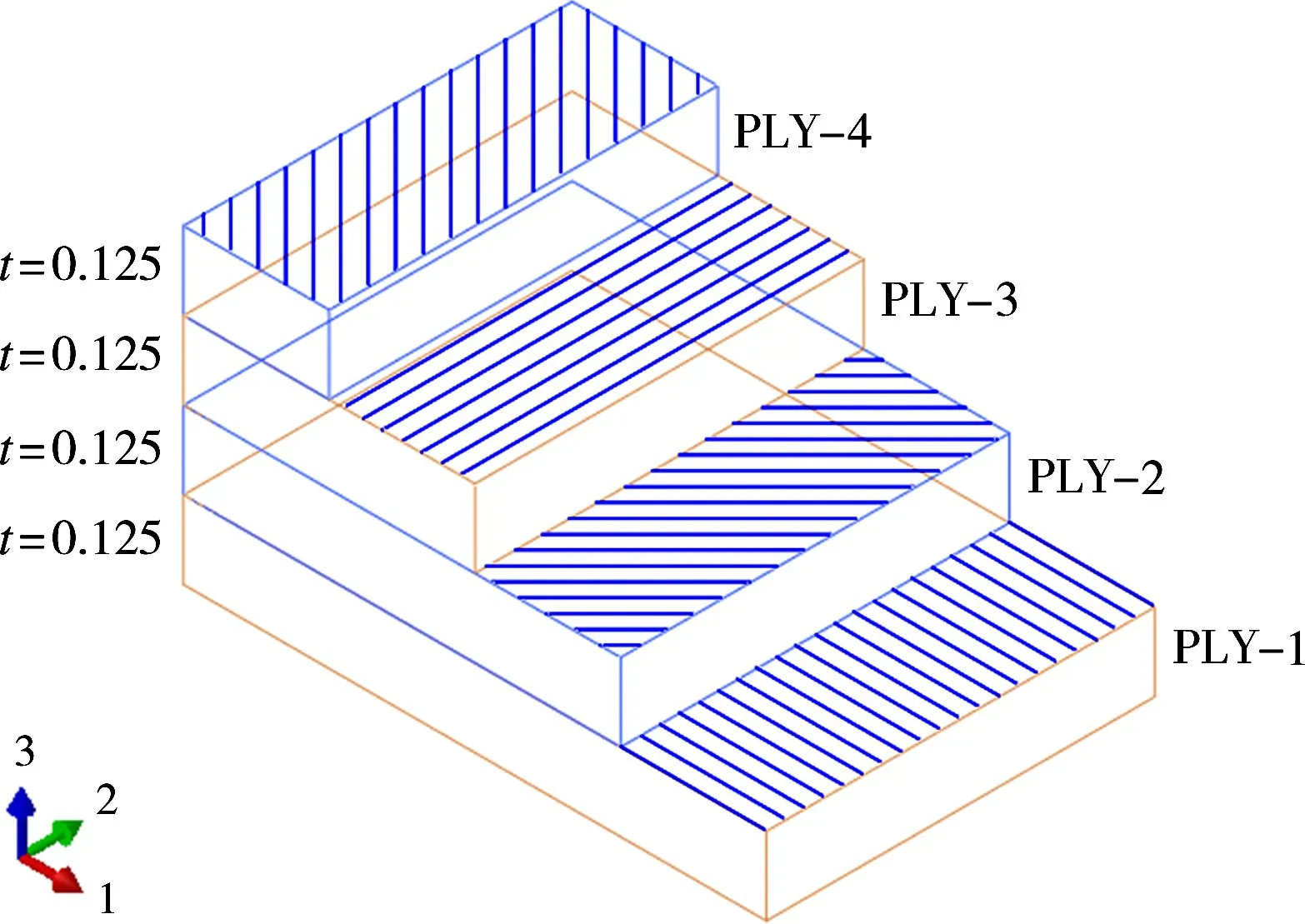

天線反射板為蒙皮/鋁蜂窩夾層復合材料,其蒙皮為M55J碳纖維/環氧復合材料,鋪設4層,厚度為0.5 mm。夾層結構的芯材為鋁蜂窩材料,厚度為25 mm。有限元模型中反射板蒙皮的鋪層設計如圖3所示,其中t為厚度,PLY-N(N=1~4)為鋪層名稱。

圖3 天線反射板蒙皮鋪層建模示意圖

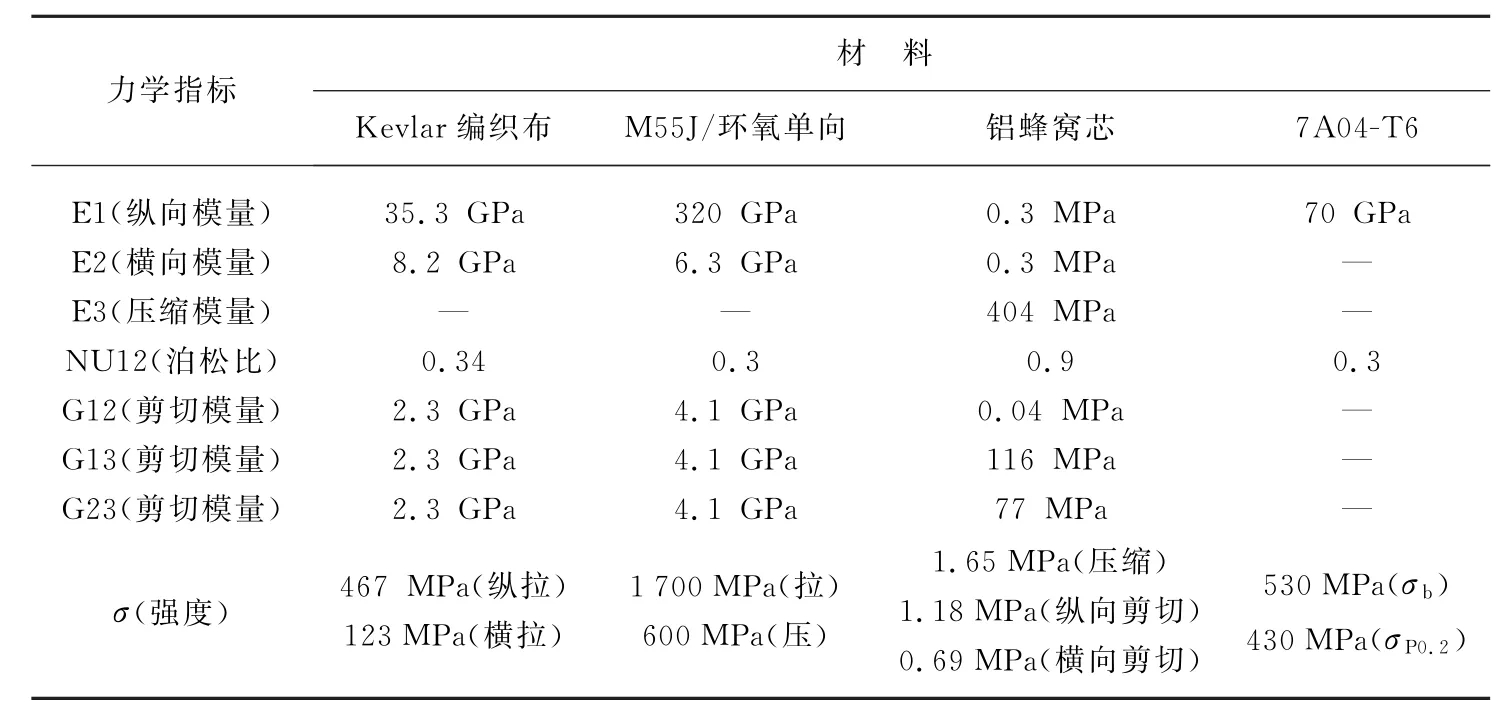

材料的力學性能參數如表3所示。

表3 材料力學性能表

3.3 仿真分析

3.3.1 模態分析

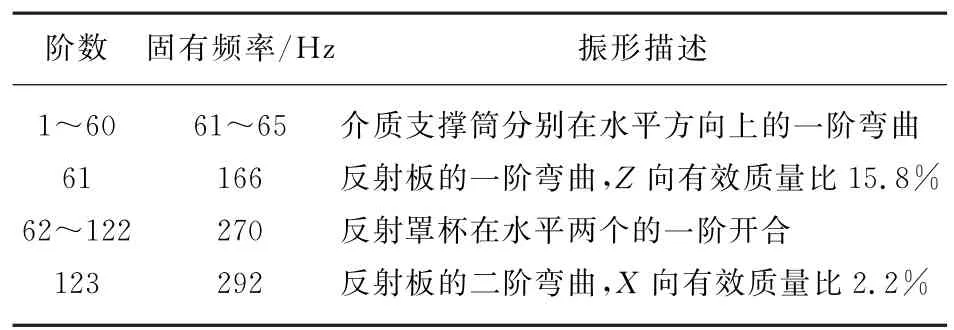

為了驗證結構的動剛度是否滿足設計要求,對結構進行模態分析,同時模態分析也是隨機振動和諧響應分析的基礎。根據計算結構提取300 Hz之內的模態信息,如表4所示。分析結果顯示100 Hz以內模態都為天線支撐筒的局部模態,振動方向為水平方向,其中橫向的一階基頻為61 Hz,垂向的一階基頻為166 Hz,為天線反射板的彎曲變形模式。分析結果滿足橫向基頻大于50 Hz、垂向基頻大于80 Hz的動剛度設計要求。

表4 模態頻率與振形描述

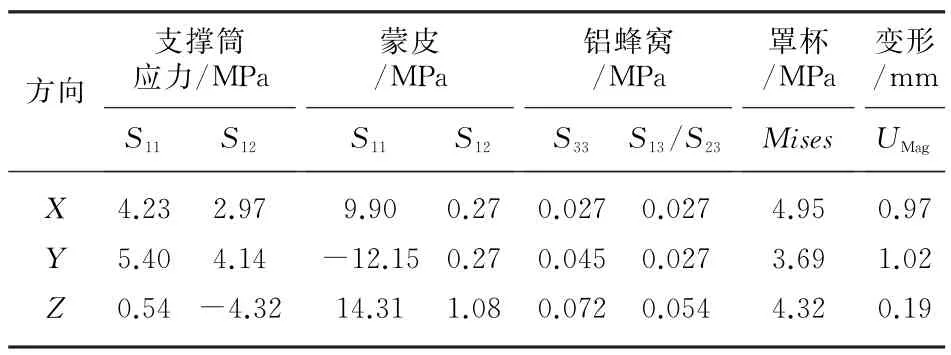

3.3.2 加速度過載分析

為了驗證結構靜態剛強度,根據加速度過載試驗條件對結構進行過載分析。3個方向上加速度過載的計算結果如表5所示。由分析結果可見,3個方向加速度過載下,反射面最大變形為1.02 mm,靜剛度好,各材料的最大應力遠小于材料允許的強度,天線結構在靜態載荷下有較大的安全余量。

表5 加速度過載下的計算結果

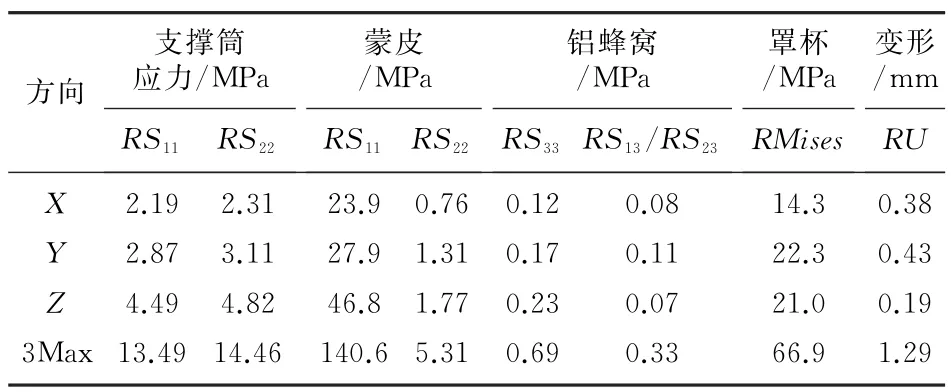

3.3.3 隨機振動分析

在模態分析的基礎上,運用模態疊加法,取臨界阻尼比0.05,分別計算天線陣在3個方向上隨機激勵下的振動響應。3個方向上加速度過載的計算結果如表6所示。分析結果可見,3個方向隨機振動下,天線陣的最大總均方根相對位移為0.43 mm,即3倍總均方根相對位移為1.29 mm,則可以認為隨機振動下天線陣面的最大位移為1.29 mm,變形在可接受范圍內。蒙皮3倍的最大總均方根單向應力為140.6 MPa,按照復合材料的最大拉伸/壓縮破壞準則考慮,遠小于材料破壞強度。

表6 隨機振動下的計算結果

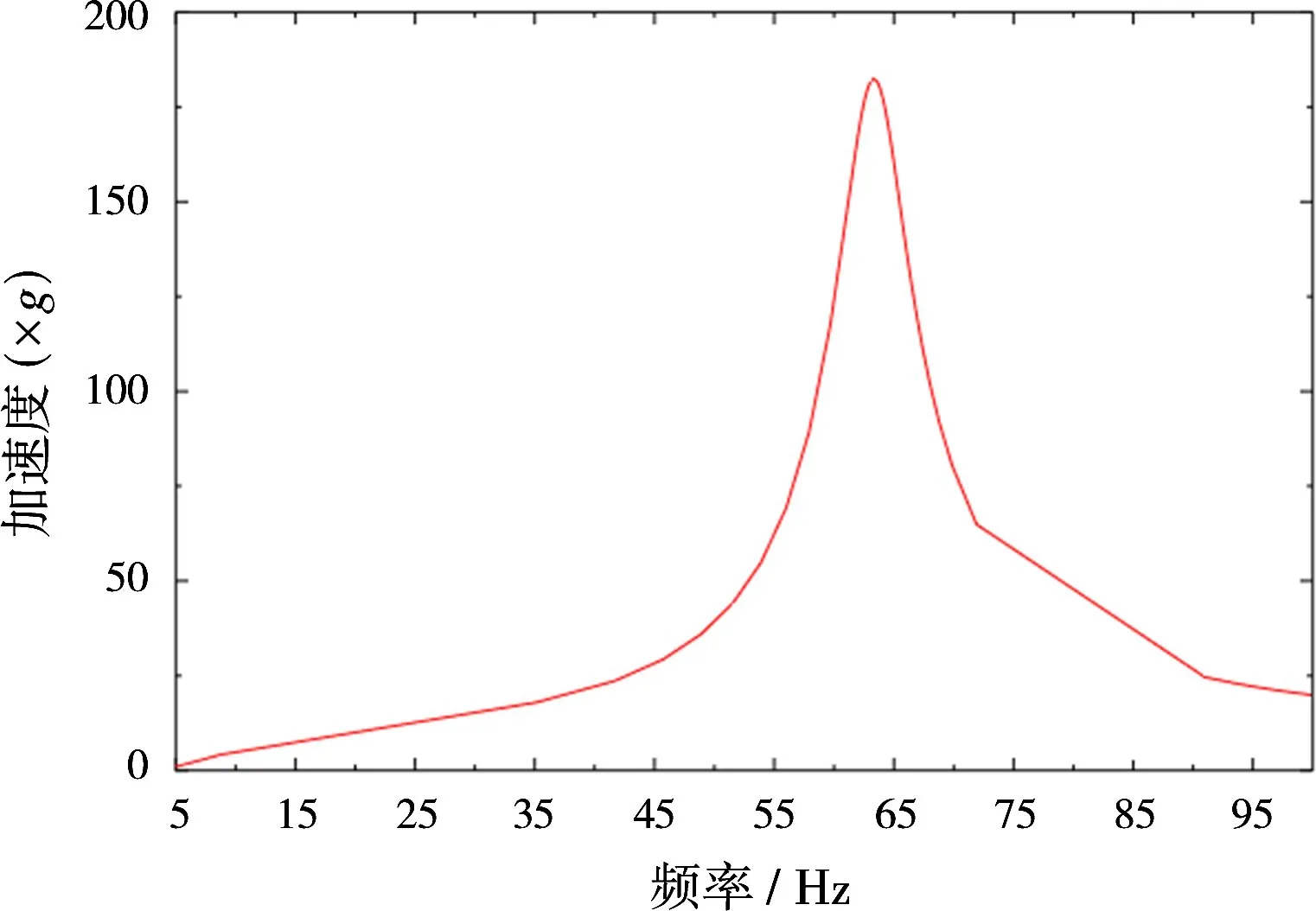

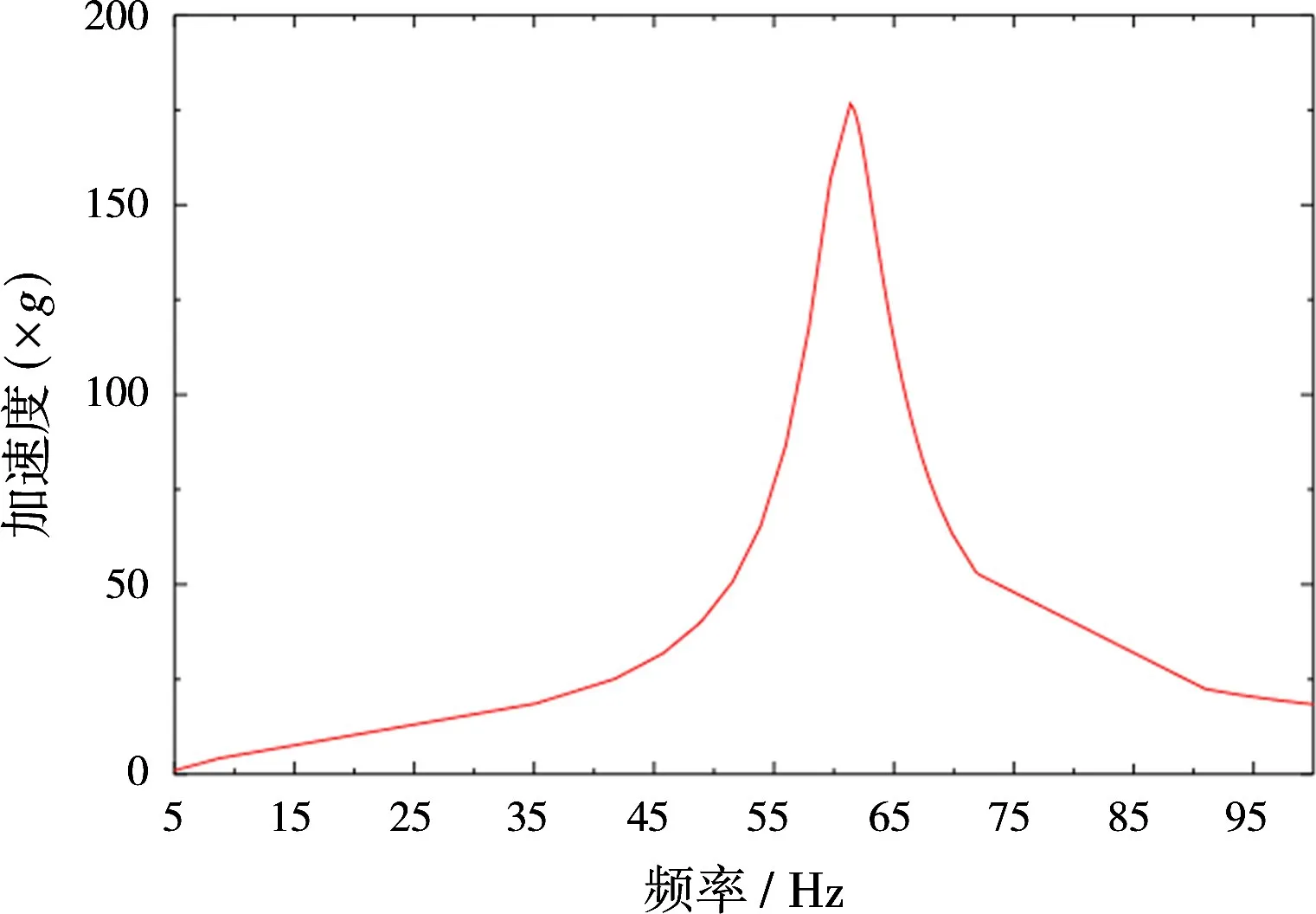

3.3.4 諧響應分析

結構的正弦掃頻頻率從15 Hz到100 Hz,而由前面模態分析可知,100 Hz以內結構的模態都是沿著橫向上介質支撐筒的彎曲模態,而垂向的基頻較高,因此在進行諧響應分析時主要在水平方向上進行。匯總水平方向正弦振動分析結果如表7所示。由分析結果可見,兩個方向正弦振動作用下,最大變形為9.6 mm,位于支撐筒的頂端,支撐筒之間不會發生碰撞,變形在可接受范圍內。單向最大應力為55.6 MPa,按照復合材料的最大拉伸/壓縮破壞準則考慮,遠小于材料破壞強度。

X,Y向諧響應下天線單元頂點加速度最大值分別達到182.3g,176.2g,分別如圖4、圖5所示。

表7 諧響應分析結果

圖4 X向諧響應下介質支撐筒頂點加速度

圖5 Y向諧響應下介質支撐筒頂點加速度

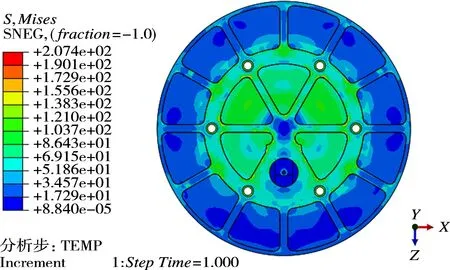

3.3.5 熱應力分析

為驗證游離安裝方式對熱變形的釋放作用,對游離安裝方式和全約束安裝方式的熱應力情況進行了仿真分析和對比,分別如圖6、圖7所示。與全約束安裝方式相比,采用游離安裝方式后,反射罩杯的最大熱應力從979 MPa下降到207 MPa。

圖6 全約束安裝方式熱應力云圖

圖7 游離安裝方式熱應力云圖

3.4 仿真結果分析

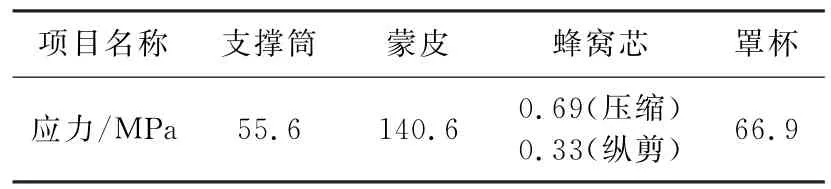

綜合加速度過載、隨機振動分析和諧響應分析,各部件最大應力結果如表8所示。

表8 各材料部件最大應力

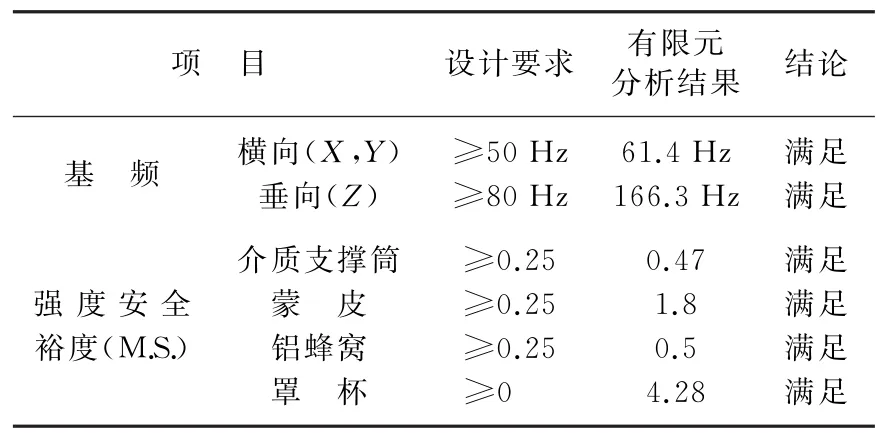

取設計安全系數1.5,根據分析結果和各部分材料的許用應力計算了各部件的強度安全裕度,如表9所示。分析結果表明各項指標均滿足設計要求,且有一定的設計余量。

表9 力學性能符合表

4 力學環境試驗驗證情況

4.1 天線單元

對3件天線單元試驗件進行正弦振動試驗,同時考慮天線單元在天線陣反射板的響應放大效應,按照仿真分析結果確定天線單元鑒定級正弦振動環境試驗條件為:5~16 Hz位移單峰值10.5 mm,16~120 Hz加速度13g,掃頻速率為2 oct/min。3件天線單元試驗件均通過正弦振動環境試驗的考核,一階頻率分別為62.8,62.3和63.1 Hz。對比模態分析結果,支撐筒的一階頻率分布在61.4~64.1 Hz的區間內。試驗和分析的誤差在10%以內,運用上述材料參數和建模方式建立的支撐筒有限元模型進行動力學分析是有效的。

4.2 天線陣

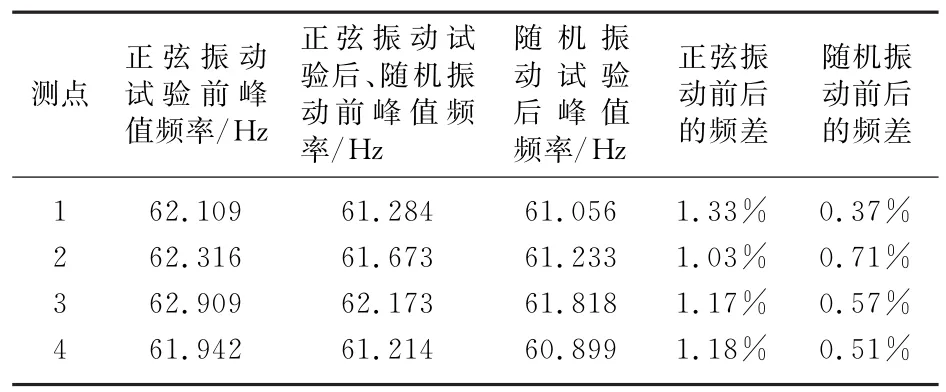

為了對天線陣的結構設計、力學分析及制造進行驗證,考核其承受鑒定級隨機振動和正弦振動環境試驗條件的能力,對天線陣試驗件開展鑒定級的隨機振動和正弦振動環境試驗,并且在每次方向正式試驗前后進行特征級掃頻試驗(10~500 Hz,量級0.5g,掃頻速率為4 oct/min),以監測結構的健康狀態。

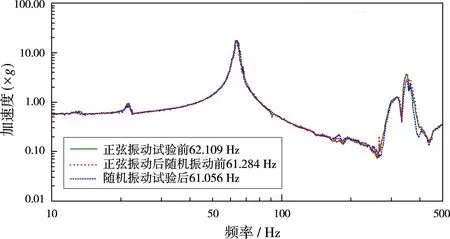

按照X,Y,Z向的順序,在各個方向均先作正弦振動后再作隨機振動,試驗后天線陣外觀無任何損傷,電性能測試正常,性能指標前后一致。并且在試驗前后的特征掃頻試驗中,天線陣面上不同位置處天線單元上布置的測點的特征級掃頻響應譜對應峰值頻率的最大頻差都很小,頻率偏移小于2%,可見試驗前后結構特性和健康狀態沒有發生明顯的變化,試驗件通過了環境試驗的考核。另外,幾個天線單元的峰值頻率都在62 Hz左右,一致性較好,這說明天線陣經過鑒定級三維編制復合材料支撐筒的加工離散性較小。以X向試驗為例,表10為試驗前后特征掃頻曲線峰值頻率頻差表,圖8為測點1的特征掃頻曲線對比圖。

表10 X向振動試驗前后特征掃頻的峰值頻率對比

圖8 X向振動試驗前后測點1特征掃頻曲線對比

5 結束語

星載天線在發射過程中經歷復雜的力學環境,進行抗力學環境設計和分析以保障其經歷復雜力學環境后可靠工作具有十分重要的意義。本文結合一種大細長比星載螺旋天線陣進行了抗力學環境設計,利用有限元方法對其進行模態、加速度過載、諧響應和隨機振動分析,對其結構基頻和各部件安全裕度要求進行對比考核,各項指標均滿足設計要求。最后對設計產品進行試驗驗證,試驗結果顯示天線單元的峰值頻率在62 Hz左右,試驗結果與分析結果一致性較好,并且試驗前后特征曲線峰值頻率的頻差較小,天線單元的結構特征和健康狀態沒有發生明顯變化,螺旋天線陣抗力學環境設計合理、有效。

[1]張鵬,賴松柏,張萃.航天器水箱連接件抗力學環境能力研究[J].強度與環境,2014,41(3):21-28.

[2]劉晨,劉天雄,姜萬杰,等.航天器電子產品抗隨機振動環境設計方法研究[J].航天器工程,2016,25(3):80-87.

[3]袁家軍.衛星結構設計與分析[M].北京:中國宇航出版社,2004.

[4]陳祥寶.聚合物基復合材料手冊[M].北京:化學工業出版社,2004.

[5]呂慶立,王勇,崔兆云,等.螺旋天線大功率耐受通用設計方法[J].空間電子技術,2013(2):55-57.

[6]孫慧玉.三維編織復合材料力學行為研究進展[J].材料科學與工程學報,2010,28(1):140-144.