大流量煤油加注系統調試

賈 晨 徐 敏 王麗榮

(西安航天動力試驗技術研究所 陜西 西安 710100)

大流量煤油加注系統調試

賈 晨 徐 敏 王麗榮

(西安航天動力試驗技術研究所 陜西 西安 710100)

本文主要介紹某新建發射場煤油加注回流調試過程,該系統結構復雜、功能多樣,自動化程度高,因此調試可變因素、危險隱患較多,通過分析調試過程中發現的問題及解決方法,為其他流體相關項目的調試提供寶貴經驗。

煤油 回流 加注 屏蔽泵

21世紀以來,隨著我國航天事業的飛速發展,建設國內一流、世界先進的航天發射場已成為必然趨勢,海南0XX工程應運而生。為滿足我國新型大推力火箭發射需求,地面煤油加注系統需完成火箭煤油推進劑的加注、泄回、回流、降溫、信號聯試及其它輔助工作,其中輔助工作包括轉注、倒罐、管線放空、氣檢等項目。液氧煤油火箭發動機所需的液體推進劑煤油為XX-1型,在加注過程中容易發生震動、憋壓、泄露等故障,將直接影響火箭發射任務進程[1]。因此通過系統調試,固定系統操作流程[2],排除可能影響系統正常工作的問題,為新型火箭發射提供可靠保障。

1系統簡介

煤油加注系統由加注庫房、庫房至塔上加注外管線、1XX#及2XX#塔架管路系統、轉注系統、液氮降溫系統等組成,可分成現場設備和控制系統兩部分。

(1)現場設備主要由煤油存貯系統、煤油輸送系統、供配氣系統、液氮降溫系統及現場測量顯示儀表等組成。其中煤油存貯系統主要有煤油貯罐、放空罐、集液罐等,輸送系統主要有加注屏蔽泵、庫房及塔上的加注管路、加注外線、各種閥門及配件等,供配氣系統主要有配氣臺、氣電活門箱及供配氣管路及配件等,液氮降溫系統主要包括換熱器及相應的低溫閥門、管路等。

(2)控制系統主要設備包括技術區飛控中心控制室煤油遠控臺2組、投影顯示控制臺1組、視頻控制臺1組,發射區煤油庫房控制室控制柜3組、控制臺2組、泵控間變頻泵控柜3組,1XX#塔控制室控制柜1組,2XX#塔控制室控制柜1組,相應控制電纜、橋架等組成。其中控制系統軟件包括近控PLC控制軟件1套、近控上位機監控軟件2套、近控觸摸屏控制軟件2套、遠控上位機監控軟件2套、遠控觸摸屏控制軟件2套、投影顯示軟件1套。

煤油回流調試主要檢驗系統內屏蔽泵、泵間與罐間加注液路系統、閥門、儲罐、配氣系統、電控設備及軟件的工作質量與工作協調性。

2加注屏蔽泵

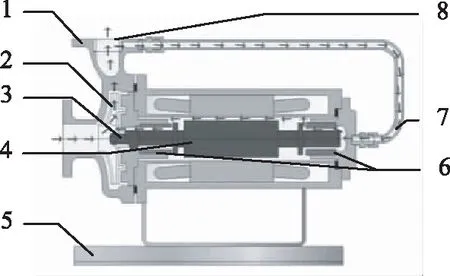

煤油加注系統的工作機為6臺由合肥XX屏蔽泵有限公司生產的HP125-XXXX型屏蔽泵,流量調節范圍Q=18~90 m3/h,揚程H=110 m,額定功率W=55 kW。屏蔽泵簡圖[3]如圖1所示,

1-泵體 2-葉輪 3-軸 4-轉子 5-底座 6-軸承 7-循環管 8-過濾器1-pump 2-impeller 3-axis 4-rotor 5-base 6-bearing 7-cycle tube 8-filter圖1 屏蔽泵結構簡圖Fig 1 Schematic diagram ofshielded pump structure

介質由泵入口經過葉輪帶動由出口輸出,其中泵送介質一部分從泵體出口經過濾器、循環管、后軸承座、后軸承軸套間隙、定子屏蔽套和轉子屏蔽套之間間隙、前軸承與軸套間隙到葉輪平衡孔流到葉輪入口低壓處,為內部提供潤滑作用。

3調試過程

3.1 調試前準備工作

(1)系統吹除介質為高純氮氣,氣路系統管路用最高工作壓力的氣源進行吹除,吹除時間至少為3 min。煤油液路系統管路用3 MPa左右的氣源進行吹除(煤油管路的直徑主要為DN50,DN100,DN125,DN150,DN200),吹除時間約為5 min左右。系統管路吹除時按照吹除壓力進行脈動式吹除,按照吹除壓力和時間在吹除管路的末端用過濾器進行收集,無可見多余物為合格[4]。收集過濾器精度為20 μm。

系統吹掃過程中需注意問題:① 管道吹除前應仔細檢查管道支吊架的牢固程度,對松動部位應進行加固;② 管道吹除前可用手電筒及干凈的白綢布肉眼檢查管道內壁的潔凈程度;③ 對不允許吹除的設備及管道,應進行隔離;④ 管道吹除前應將系統內的儀表、濾網、節流閥、調節閥、流量計、安全閥、止回閥等管道組成件暫時拆除(必須拆除的元器件包括流量計、安全閥、過濾器、壓力表及傳感器),并應以模擬體或臨時短管替代,待管道吹洗合格后應重新復位;⑤ 系統吹除的順序應按主管、支管、疏排管依次進行。吹除出的臟物不得進入已吹除合格的管道;⑥ 為管道吹除安裝的臨時供氣管道及排放管道,應預先吹掃與清洗干凈后再使用;⑦ 管道吹除時應設置禁區和警戒線,并應掛警示牌;⑧ 管道吹除合格后,除規定的檢查和恢復工作外,不得再進行其它影響管內清潔的作業。

(2)系統氣密性試驗介質為高純氮氣,系統氣密性試驗壓力為最高工作壓力。氣密試驗前進行預試驗,預試驗的壓力在0.1~0.5 MPa之間,穩壓進行檢查,采用中性發泡劑檢漏,無泄漏、目測無變形再繼續緩慢逐級升壓,至試驗壓力的50%時穩壓進行全面檢查,未發現異狀或泄漏,繼續按試驗壓力的10%逐級升壓,每級穩壓3 min,直至試驗壓力后,進行全面檢查,對法蘭、焊縫、閥門等易泄漏點涂刷中性發泡劑進行檢查,不泄漏為合格。

系統氣密性試驗過程中需注意問題:① 當試驗過程中發現泄漏時,不得帶壓處理,泄壓、消除缺陷后,再重新進行試驗;② 試壓結束后,應及時拆除堵蓋、堵帽等輔助裝備,完全泄壓后對系統進行復位。

(3)系統閥門狀態檢查,首先對氣動閥門進行單點調試,確保各閥門狀態良好,電磁閥動作靈活,信號反饋正常。其次檢查電動調節閥,保證開啟關閉控制準確,開度反饋準確。最后進行手動閥門狀態檢查,各閥門狀態良好,動作靈活無泄漏。

3.2 系統調試

(1)單泵在線系統調試

系統內煤油儲罐狀態:壓力0.18 MPa,液位高度1 112 mm,煤油容積29 949 L。首先,對六臺屏蔽泵進行逐一灌泵,保證容器出液口至泵吸入口之間管道及泵體內部充滿介質,灌泵與管道填充使用煤油約7 000 L。其次,使用變頻柜和軟件交替點動六臺泵,檢測系統內屏蔽泵、流量計、電磁閥、變頻柜、工控機等電控設備接線是否良好。最后,保持吸入壓力0.2 MPa,單獨啟動各泵,檢查系統單泵在線條件下各管路設備運行狀態,固定泵頻率50 Hz的條件下,調節泵入口電動調閥開度,記錄流量、揚程、電流參數變化,如圖2所示,隨著電動調節閥開度增大,流量及電流大幅提升,開度為50%時基本達到泵最大流量,同時屏蔽泵揚程略微下降,但仍在110 m以上。

圖2 屏蔽泵在50Hz條件下特性曲線Fig 2 characteristics curve of the shield pump under the 50Hz conditions

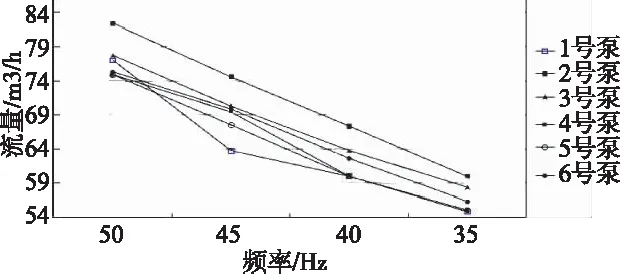

電動調節閥開度固定為50%,測試不同頻率下各泵參數變化,數據繪制圖3。由圖可知各泵性能相似,特性曲線較為線性,依據本曲線可精確估計各頻率下流量變化,為各泵小流量精確加注提供理論依據。

圖3 屏蔽泵頻率與流量特性曲線Fig 3 frequency and flowcharacteristics curve of the shield pump

(2)雙泵并聯系統調試

系統內煤油儲罐狀態:壓力0.18 MPa,液位高度801 mm,煤油容積19 002 L。

將六臺泵分為三組(1/6號、2/5號、3/4號),兩臺泵逐一啟動,在屏蔽泵運行頻率50 Hz,前端電動調節閥開度為50%條件下記錄各參數,結果如表1所示。可以看出,雙泵并聯時系統大流量運行穩定,平均累積流量達152.46 m3/h,可滿足快速加注要求。

(3)系統低吸入壓性能調試

系統內煤油儲罐狀態:壓力0.014 MPa,液位高度808 mm,煤油容積19 008 L。

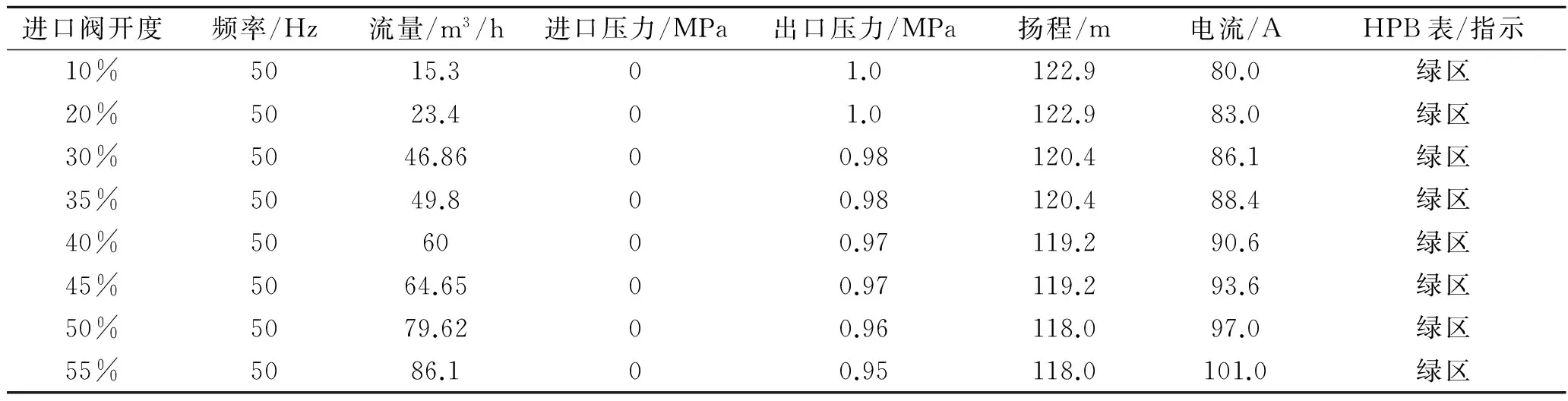

隨機抽取1號泵進行低吸入壓調試,使用軟件啟動,運行頻率50 Hz,調節泵前端電動調節閥開度,記錄不同開度下電流、流量等參數。在泵進口壓力為0 MPa的極端條件下,屏蔽泵并未出現異常,從而保證煤油儲罐在低液位條件下,泵不發生汽蝕,系統依舊可穩定工作。如表2所示,注:HPB為軸承監視器,綠色為正常,黃色為異常,紅色代表損壞。

(4)系統調試撤收

調試完成,吹掃管道,將殘液擠壓回放空罐,恢復系統閥門狀態,系統儲罐狀態:儲罐壓力0.050 MPa,液位高度807 mm;放空罐壓力0.039 MPa,液位高度593 mm。

整個系統調試過程中需時刻注意管路內部溫度變化,因介質在泵、管道、閥門內流動,摩擦使內能增加,如高于35℃時必須停泵降溫,以防止放生危險情況。

表1 并泵運行參數Table 1 Parallel pump operating parameters

表2 低吸入壓力泵運行參數Table 2 Low suction pressure pump operating parameters

3.3 系統調試結果

從以上試驗結果可以得出:

(1)系統內屏蔽泵50 Hz性能試驗,流量、揚程性能滿足設計要求,工作電流在額定電流以下,軸承監測器指示在正常范圍內,泵工作平穩。

(2)系統內屏蔽泵35 Hz~50 Hz變頻試驗,泵流量、揚程與頻率變化成正比關系,泵工作正常,通過線性曲線,可確保系統加注能力。

(3)三組泵并聯調試,考驗系統最大流量,并聯泵流量揚程合格,無異常振動噪聲情況發生,滿足并泵工況要求。

(4)系統低吸入壓性能調試考查泵的極限性能,試驗結果可以看出泵性能與入口有壓情況性能一致,說明泵抗汽蝕性能良好,泵在較低吸入壓力下也能正常工作。

(5)泵間與罐間加注液路系統、配氣系統施工安裝正確,閥門、儀器儀表狀態良好,各儲罐滿足使用要求,電控設備、軟件與工藝系統工作協調性良好。

4結 論

從本次調試可以看出,影響煤油加注系統工作特性的主要因素有泵前電動調節閥開度、屏蔽泵工作頻率,通過采取適當的措施,控制參數,便可根據不同需求精確調節加注流量。經過調試摸索,固定系統操作流程,降低可能產生的震動、泄露、憋壓、汽蝕等故障風險,保證加注過程穩定、高效。

[1] 馬瀚英.航天煤油[M].北京:中國宇航出版社,2003(01).

[2] 王正偉.流體機械基礎[M].北京:清華大學出版社,2006(12).

[3] 甘樹坤,周國良,孟新.屏蔽泵運行過程中斷液或流量不足的危害與預防監控[J].化工自動化及儀表,2014(10):1 208~1 210.

[4] QJ 2850-96《航天產品多余物預防和控制》[S].

LargeFlowKeroseneFillingSystemDebugging

Jia Chen Xu Min Wang Lirong

(Xian Aerospace Propulsion Test Technology Institute, Shanxi Xian 710100)

The debugging process of kerosene refueling in a new launch site was introclued. The system was complex in structure, diverse in function and high in automation. Therefore, there ware variable factors and the hidden dangers in the debugging process. By analyzing the problems and solutions found in the debugging process, It could can provide the valuable experience to other fluid-related projects.

kerosene refluxing refuel canned motor pump

10.16597/j.cnki.issn.1002-154x.2017.11.013

2017-08-09

賈晨(1987~),男,碩士,工程師,研究方向為高壓低溫系統設備集成及材料加工工程。E-mail:jchen165@163.com.