燃煤鍋爐煙氣氨法脫硫工藝模擬及氨逃逸分析研究

徐 威 劉 豐 高李璟 肖國民

(江蘇省(中圣)工業節能技術研究院,江蘇中圣高科技產業有限公司,江蘇 南京 211112;*東南大學化學化工學院,江蘇 南京 211189)

燃煤鍋爐煙氣氨法脫硫工藝模擬及氨逃逸分析研究

徐 威 劉 豐 高李璟*肖國民*

(江蘇省(中圣)工業節能技術研究院,江蘇中圣高科技產業有限公司,江蘇 南京 211112;*東南大學化學化工學院,江蘇 南京 211189)

以某熱電聯產項目220 t/h燃煤鍋爐煙氣氨法脫硫系統為模擬對象,基于Aspen-Plus軟件建立化學吸收系統模型,分析研究了加氨工藝、工藝水噴淋對脫硫效果和氨逃逸的影響,模擬計算結果與工程設計運行數據基本吻合。

氨法脫硫 燃煤煙氣 模擬 Aspen-Plus

我國貧油、少氣、富煤的能源消費結構特點決定了大多數企業仍以煤為主要燃料。煤燃燒過程所產生煙氣中含有大量的 SO2、NOx、CO2等有害物質。其中,SO2是各行業企業及國家嚴格控制的污染物之一。SO2的大量排放會造成如酸雨、空氣污染等嚴重的環境污染問題。煙氣脫硫作為“末端控制”措施,是當今應用最有效的SO2減排技術。對于火電廠來說,在燃煤鍋爐煙氣排放治理和控制方法中,氨法脫硫工藝因脫硫效率高、副產品可利用、還能脫除氮氧化物及初期投資低等優點,將得到廣泛應用。[1]

氨法脫硫效率高且較容易控制,凈煙氣中SO2含量達標比較容易。但氨容易揮發,系統的氨逃逸不易控制,在實際生產中往往超標。如何提高脫硫效率和消除氨逃逸將成為煙氣氨法脫硫系統高效、環保、穩定運行的關鍵。

本文以某熱電聯產項目220 t/h燃煤鍋爐煙氣氨法脫硫系統為模擬對象,基于Aspen-Plus軟件建立化學吸收系統模型,重點研究加氨工藝與工藝水噴淋對脫硫效果和氨逃逸的影響,從理論上考察、分析控制氨逃逸的手段,以便對實際工程項目的操作和優化提供理論指導。

1脫硫工藝及原理

1.1 氨法脫硫工藝流程

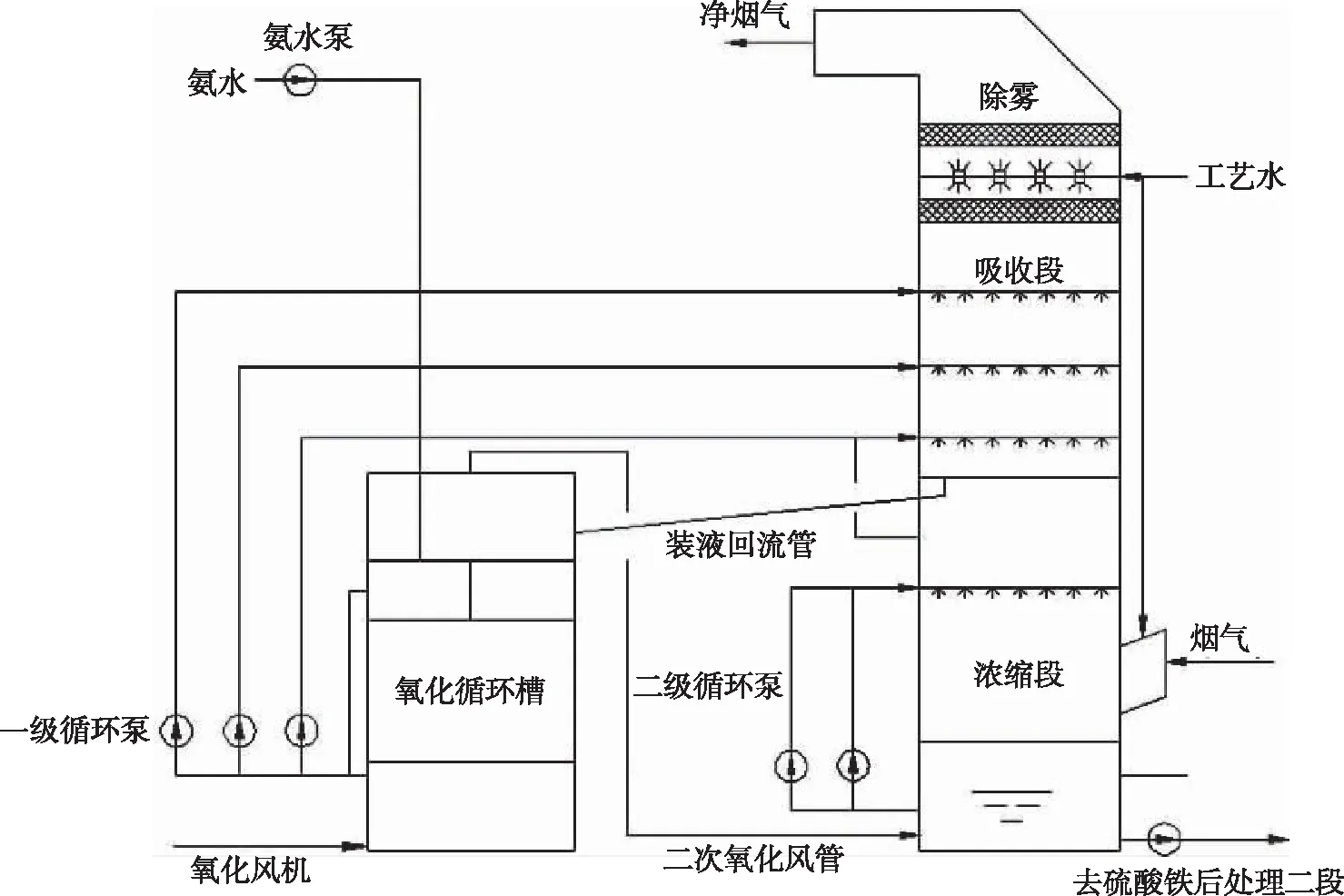

燃煤鍋爐煙氣氨法脫硫工藝流程如圖1所示,從除塵器出來的熱煙氣經洗滌、增濕降溫處理后進入脫硫塔上部吸收段,煙氣與噴淋而下的吸收液逆流接觸,煙氣中的SO2被吸收,凈煙氣除去霧滴后從吸收塔頂部排空。SO2吸收反應生成的亞硫酸銨達到一定濃度后,吸收液定量排入氧化槽,亞硫酸銨被加壓鼓入的空氣氧化為穩定的硫酸銨。為了保持吸收塔內吸收液濃度在所要求的范圍,持液槽中的漿液不斷被取出送至回收系統,依次進入蒸發結晶器、冷卻結晶器、離心機、干燥機進行結晶、脫水處理,最終得到副產物硫酸銨。氨水通過泵直接加入到加氨室,因此工藝中一級噴淋液的pH值隨塔高增加而降低。[2]

圖1 氨法脫硫工藝流程示意Fig 1 Schematic diagram of ammonia flue gas desulphurization process

1.2 反應吸收過程分析

氨法脫硫是典型的氣液兩相接觸過程,既存在化學吸收,又存在物理吸收,并在液相中伴隨發生各種化學反應。其中吸收過程主要發生下列化學反應:

氧化過程主要發生下列反應:

由吸收過程發生的反應可知,實際對SO2起吸收作用的是( NH4)2SO3,NH4HSO3不吸收SO2,而NH3主要是調節吸收液的pH值,將NH4HSO3轉化為( NH4)2SO3,為吸收SO2提供吸收劑。[3, 4]

2模擬工況及輸入條件

輸入條件:當地大氣壓101.3 kPa,溫度25 ℃;吸收劑為20 wt.%的氨水,工藝水為25 ℃的純水。

煙氣工況:入口煙氣流量423 500 m3/h,溫度136 ℃,入口煙氣壓力103.5 kPa,煙氣組成見表1,該工況下對應煙氣SO2含量為3 500 mg/Nm3。

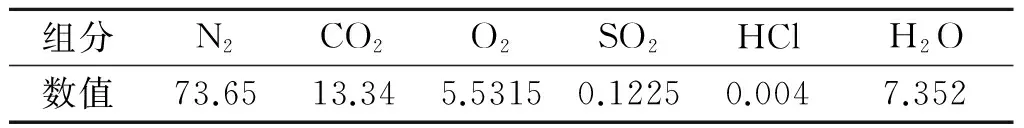

表1 煙氣組成(體積分數)Table 1 Composition of the flue gas

3模擬流程的建立

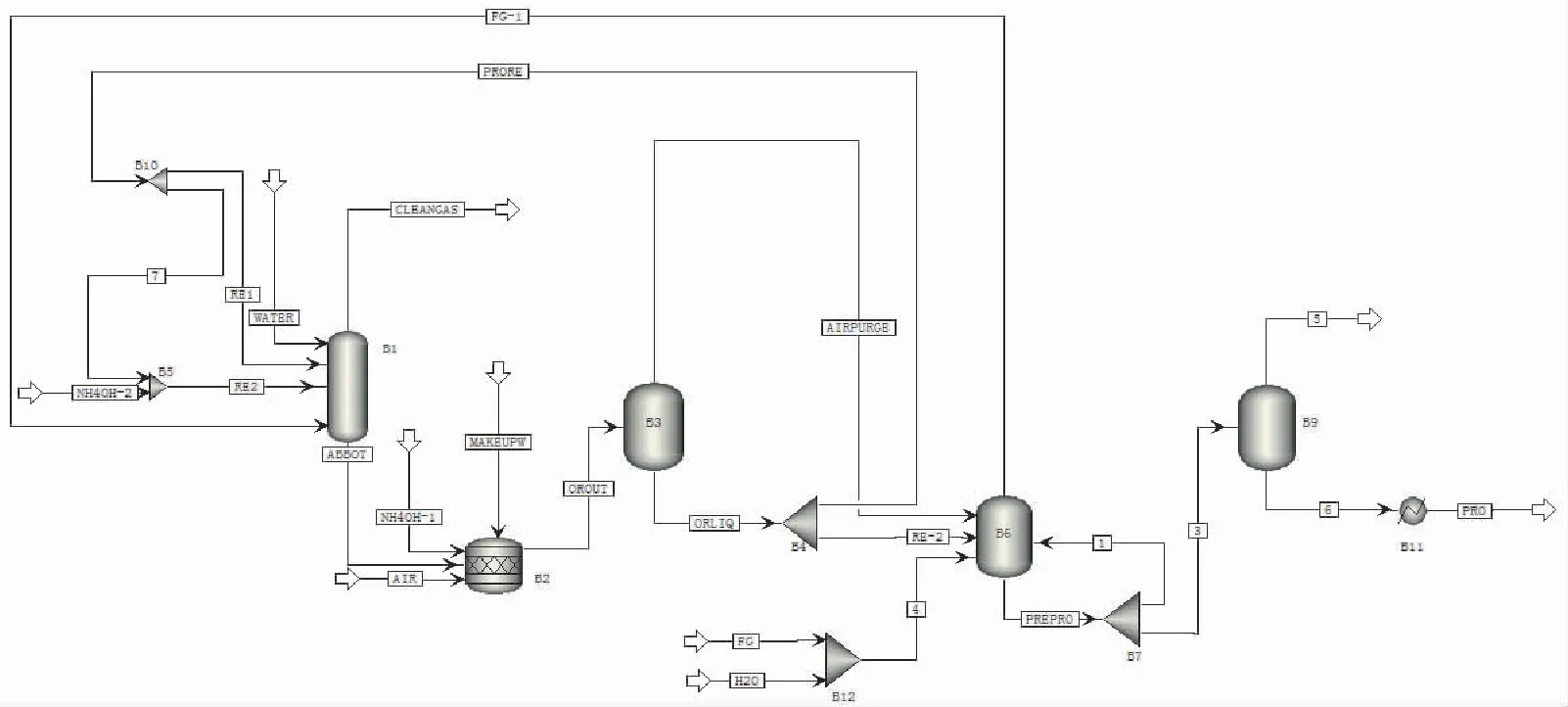

根據工藝流程,用Aspen-Plus軟件建立如圖2所示的模擬流程,采用RadFrac模塊模擬吸收段,采用Rstoic模塊模擬氧化段,采用Flash模塊模擬氣液分離過程,模擬不考慮煙塵的影響,在吸收段只考慮吸收過程。物性選用Elecnrtl模型,綜合考慮固體、鹽析、離子平衡過程。

圖2 氨法脫硫工藝流程Aspen-Plus模擬Fig 2 Simulation schematic diagram of ammonia flue gas desulphurization process in Aspen-Plus software

4模擬計算結果

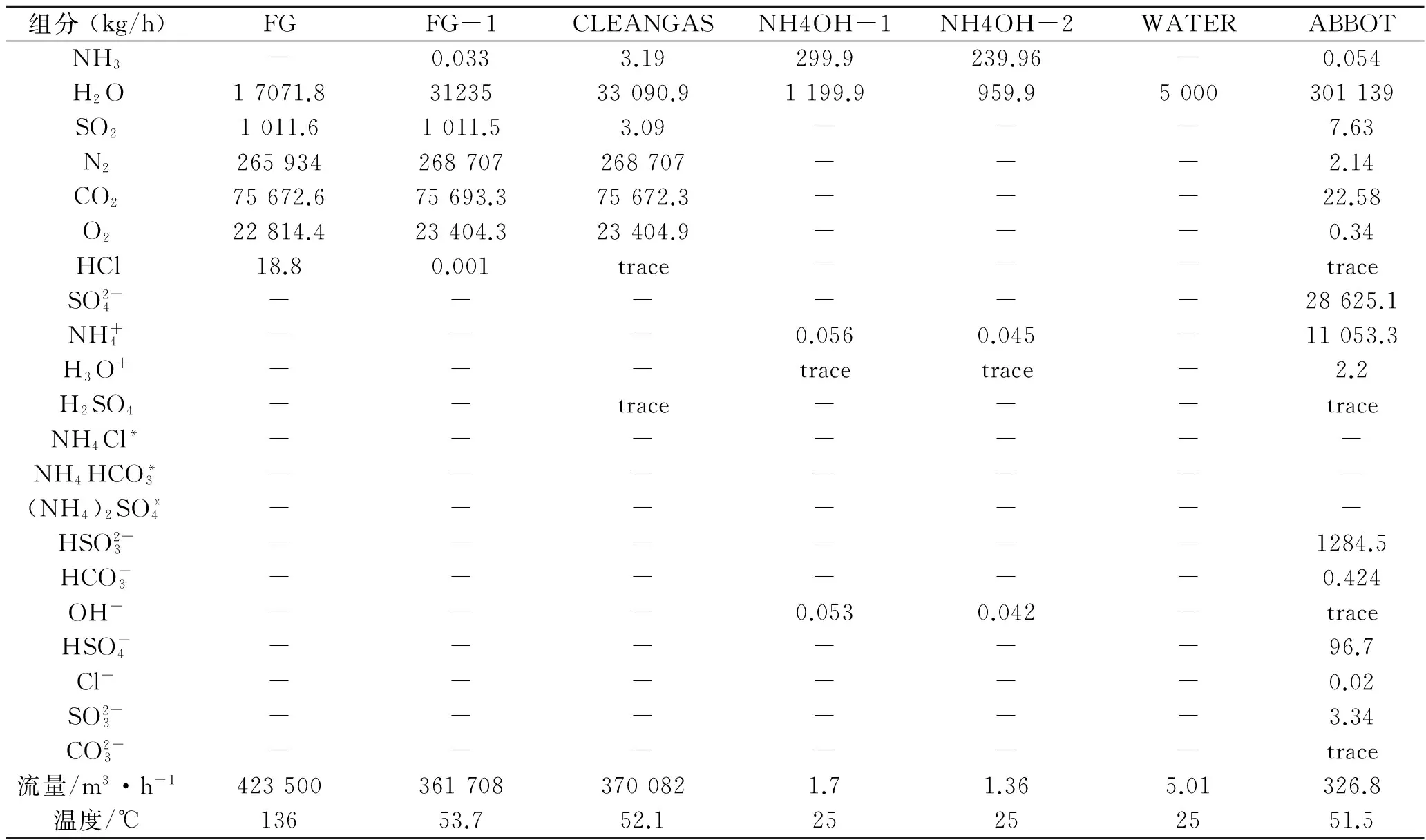

根據上述的模擬流程和煙氣條件,模擬計算結果如表2所示,計算液氣比為1.16 L/m3,從表2可以看出系統消耗20%氨水2.7 t,系統脫硫效率達到99.5%,氨利用率為99.4%。

表2 模擬計算結果Table 2 Aspen-Plus simulation results

*固體

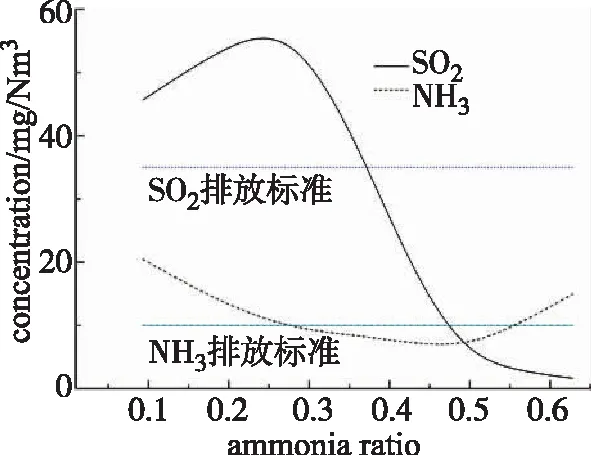

模擬工藝需對出口煙氣中SO2和NH3的含量進行綜合考慮,其中加氨的位置和比例對出口煙氣組成影響顯著。流程中加氨分別在B2(模擬氧化循環槽)和B4(模擬加氨室及相應循環泵)模塊,在總加氨量一定的前提下,改變兩處位置的加氨比例,凈煙氣中SO2和NH3的含量如圖3所示。從圖3中可以看出B4處加氨比例對煙氣排放影響顯著,當加氨比例高于0.37時,凈煙氣SO2符合超凈排放標準;凈煙氣中NH3含量隨加氨比例的增加呈現先降低后增加的趨勢,當加氨比例在0.26~0.55之間時,氨逃逸量符合國家標準(HJ 2001-2010)。因此,在工程設計和實際生產中要嚴格控制加氨室中氨水的循環量,以滿足達標排放的要求。

圖3 B4處加氨比例對煙氣排放影響Fig 3 The effect of ammonia ratioadded in B4 on the flue gas emission

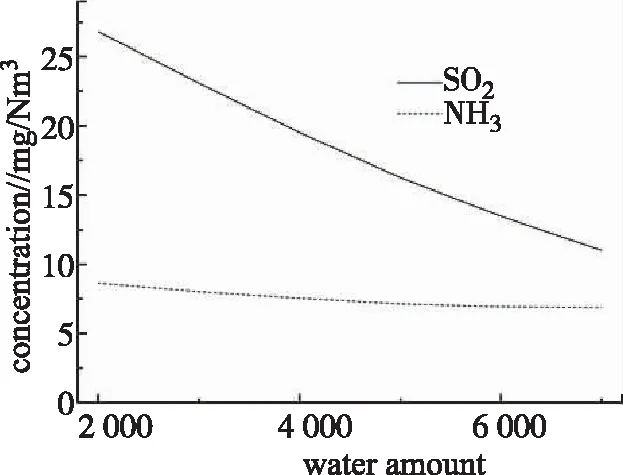

圖4 工藝水量對煙氣排放影響Fig 4 The effect of process wateramount on the flue gas emission

改變脫硫塔塔頂噴淋工藝水(WATER物流)的量,出口煙氣中SO2和NH3的含量如圖4所示。一般經驗認為脫硫塔塔頂噴淋的工藝水量大可起到控制氨逃逸的效果,但從圖4可看出,工藝水量對氨逃逸量的影響不顯著,增大工藝水的噴淋量,煙氣中NH3的含量幾乎不變化。分析原因在于煙氣相對于工藝水的量非常少,在塔頂的溫度(~52 ℃)下,氨幾乎不會被噴淋的水吸收。根據物料平衡計算和模擬分析,氨逃逸主要受加氨量和加氨位置、方式的影響[5, 6]。

5結 論

(1)基于Aspen-Plus軟件模擬了220 t/h燃煤鍋爐煙氣氨法脫硫工藝流程,模擬得到在液氣比為1.16 L/m3,20%氨水消耗2.7 t的條件下,系統脫硫效率達到99.5%,氨利用率為99.4%以上,模擬計算結果與工程設計運行數據基本吻合。

(2)工藝水量對氨逃逸量的影響不顯著,增大工藝水的噴淋量,煙氣中NH3的含量幾乎不變化。

(3)系統加氨工藝及加氨位置對煙氣脫硫排放指標影響顯著,在工程設計、實際生產中要嚴格控制加氨室中氨水的循環量,以滿足達標排放的要求。

[1] 高璐陽, 鄭磊, 陳宏坤,等. 鍋爐煙氣氨法脫硫聯產硫酸銨清潔生產技術[J]. 磷肥與復肥, 2015, 30(10) :35~37.

[2] 高建強, 羅翔啟, 陳乾榮. 淺析氨法脫硫結晶存在的問題及處理措施[J]. 大氮肥, 2016, 39(2):102~105.

[3] 梁磊, 姚建紅. 單塔結晶氨法脫硫工藝研究及設計分析[J]. 東北電力技術, 2013, 34(10):31~35.

[4] 周理明, 史永永, 李海洋,等. 氨法煙氣脫硫過程的工藝優化[J]. 化學工程, 2014, 42(4):7~12.

[5] 王志雅. 氨法脫硫中的氨逃逸和硫酸銨氣溶膠現象[J]. 化工設計通訊, 2014(5):35~38.

[6] 崔建祥, 趙焰. 氨法煙氣脫硫工程中注氨的方式與方法[J]. 環境工程, 2009, 27(4):87~90.

SimulationandAmmoniaEscapeAnalysisofAmmoniaFlueGasDesulphurizationforCoal-firedBoiler

Xu Wei Liu Feng Gao Lijing Xiao Guomin

(Jiangsu (Sunpower) Research Institutes of Industrial Energy-saving Technology, Jiangsu Sunpower Technology Co. Ltd., Jiangsu Nanjing 21112; *School of Chemistry and Chemical Engineering, Southeast University, Jiangsu Nanjing 211189)

The result of Aspen-Plus simulation of ammonia flue gas desulphurization was presented which captured from 220 t/h coal-fired boiler in central heating project. The effects of such operation parameters on the efficiency of desulphurization were investigated. The simulated results were fitted well with the engineering design and operational data.

ammonia desulphurization flue gas simulation Aspen-Plus

10.16597/j.cnki.issn.1002-154x.2017.11.009

2017-09-21

徐威(1990~),男,博士,工程師,主要從事煙氣處理、新能源研發相關研究工作。E-mail:xuwei01@sunpower.com.cn