試論新能源汽車電池電機電控檢測問題

摘要:本文在研究中以電池電機電控檢測為核心,分析新能源汽車電池電機電控檢測問題,并提出有效的解決措施,完善檢測結構體系,進而為相關研究人員提供一定的借鑒和幫助。

關鍵詞:新能源;汽車電池;檢測問題;途徑

1新能源汽車電池電機電控檢測問題

結合國家工信部發布的新能源汽車電池電機電控檢測標準,除了常規汽車產品檢測標準外,還要滿足新能源汽車產品專項標準,在電池方面,《電動汽車用鋰離子蓄電池》將專項檢測指標劃分為模塊電池試驗與單體電池試驗兩部分;在電機電控方面,將專項檢測分為11項檢查試驗與24項形式試驗。在電池試驗檢測中,由電池結構特點和物理屬性,在實際運行中經常出現低溫放電容量的問題,低溫狀態下,由于電池材料過于固化,很容易出現電流小或是電流極化現象,造成電池容量低的問題。在電機電控實驗檢測中,結合電磁兼容性要求,以滿足電機和相關控制器“GB 14023-2006”、“GB/T 17619-1998”電磁抗干擾要求Ⅲ,但是實際運行中往往無法滿足其檢測指標,造成電磁兼容問題。

2新能源汽車電池電機電控檢測策略

2.1新能源汽車電池檢測

在進行新能源汽車電池檢測中,常溫放電容量和高溫放電容量一般不會出現任何問題,可以保持較高的恢復能力與荷電穩定能力,問題出現頻率較高的是低溫放電容量,在較低的溫度環境下,受電池材料的影響,其活躍性降低所引發一系列帶電流問題,造成電流極化現象。對此,在實際檢測中,要求低于零下20攝氏度的單體電池容量要高于70%以上的額定值,結合低溫放電性能曲線研究,實時監測新能源汽車電池低溫環境下的放電容量,使其滿足額定值標準,將其控制在規定指標可允許范圍內,進而提高新能源汽車電檢測質量。在電池安全性能方面,例舉3.2V、120Ah鋰離子動力電,單體電池能量約為384 Wh,結合能量理論,計算單體電池能量約為4.2kJ/g炸藥能量,考慮到電池典借燃燒和正極活動物質能量,若五個單體電池串聯在一起,即為1645gTNT炸藥能量總和。對此,在實際檢測中,要考慮到單體電池和模板電池短路安全檢測,合理調整檢測溫度,防止檢測溫度過低造成電容量過小問題,保證檢測效果和檢測質量。

2.2新能源汽車電機電控檢測

在進行新能源汽車電機電控檢測中,重視電磁兼容性能,為了避免電磁兼容問題的形成,新能源汽車電機和相關控制裝置要滿足規定指標,符合電磁輻射抗騷擾技術要求,并結合現有檢測資源開展電機電控電磁抗干擾實驗,以電磁兼容性能指標的檢測標準,從電機電控的關鍵部件入手,由個體到整體,從根源上杜絕電磁兼容問題,進而提高新能源汽車電機電控檢測的綜合質量水平。同時,制造企業和電機企業要簽訂技術協議,共同合作和協商,制定新能源汽車電機電控檢測考核指標,結合電機工作制開展電機電控耐久性實驗,明確電機電控的實際運行功能,達到電機電控檢測的目的。除了耐久性實驗之外,檢測人員要考慮電機電控其他運行性能的檢測,制定完善的檢測方案,落實電機電控防護等級、過載能力、再生回饋特性以及最高工作轉速等檢測內容,結合現行標準制定明確檢測要求,使其符合電機電控產品指標,為電機企業質量控制措施的實行打下堅實的基礎。

3新能源汽車電池電機電控檢測實踐

3.1電池電機電控管理系統框架

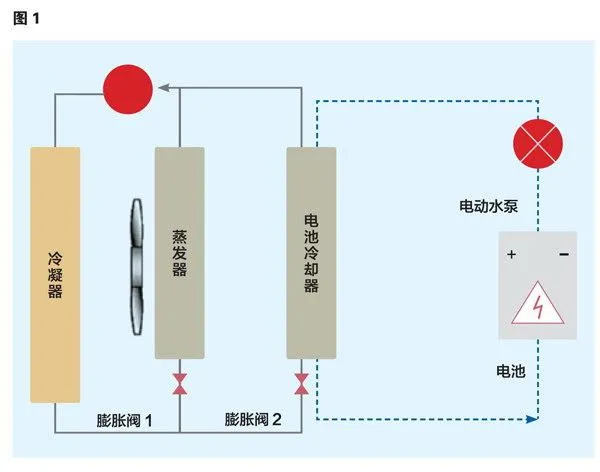

以水冷式電池為主要研究對象,將冷卻液作為電池熱量來源,其系統結構如圖1所示。系統將電池熱量從電池冷卻器運輸到空調制冷劑系統中,再由冷凝器和蒸發器將其運送到預定環境中。一般情況下,電池進口水溫由于途徑電池冷卻器進行換熱,會造成低溫環境,檢測人員此時要進行手工溫度調節,創造適宜的溫度環境,進而保證最佳的運行狀態。

3.2熱起動工況

若是在高溫環境下,新能源汽車靜態停止后,通過充電站和家庭用電為預設電池開展冷卻,在車輛行駛中充分發揮電池電量,這種工況下,針對電池本身進行冷卻降溫,明確電池內部溫差和水溫變化。為了維持壓縮機整體吸氣壓力,并將壓縮機調整到最低轉速,其冷卻溫度降到10-15℃,這主要源于電池組溫度差異。減少溫差為主,平衡電池模塊和冷卻板之間傳熱,進而促進電池內部溫度變化的穩定。

4結語

本文通過對新能源汽車電池電機電控檢測問題的研究,從新能源汽車電池檢測和電機電控檢測等兩方面人手,構建完善的檢測體系,并從新能源汽車實際應用出發,分析電池電機電控實際運行情況,列舉電池電機電控管理系統,分析熱起動工況和NEDC工況,提高新能源汽車電池電機電控檢測質量,進而實現新能源汽車電池電機電控檢測的最終目的。