基于NSGA-Ⅱ的汽車車門外板多目標結構優化設計

魏福林,李春光,劉立現,王彥超,張偉

(首鋼技術研究院,北京 100043)

基于NSGA-Ⅱ的汽車車門外板多目標結構優化設計

魏福林,李春光,劉立現,王彥超,張偉

(首鋼技術研究院,北京 100043)

針對汽車車門外板這一沖壓成形零件,從其使用性和制造性兩方面綜合考慮強度剛度、沖壓成形、碰撞安全以及質量最輕進行跨學科的多目標結構優化設計。以結構厚度尺寸為設計變量,以最小下沉剛度、最大減薄率、最大側碰入侵量以及質量作為目標函數,結合均勻設計法以及最小二乘法構建以上目標函數的近似數學模型。選用自適應過程的優化方法,獲得了較為連續的Pareto解前沿,最優厚度尺寸值在保證剛度、側碰安全性以及良好沖壓成形性的同時,實現了5%的結構輕量化,這為工程應用中結構CAD機械設計和結構CAM工藝設計兩方面提供了數據支持,并且縮短了產品的開發周期。

結構設計;工藝分析;近似建模;多目標優化

0 引言

一款新車型產品的開發大致需要經歷市場開發、車型設計、模具開發、車型投產和批量生產五大模塊。在產品開發前期,對汽車結構的設計一般圍繞滿足其使用性能進行形狀、尺寸和材料的選擇、設計與優化,不同的汽車零部件結構設計根據其在實際應用中的服役環境進行不同的使用性能分析。文獻[1]中基于剛度和耐撞性能進行汽車車門的結構優化設計。文獻[2-5]中綜合考慮白車身的剛度、模態等使用性能,以質量最輕為優化目標進行構件結構的優化設計。文獻[5-8]中在保證白車身、發動機蓋、B柱以及車身前部結構強度剛度的前提下,進行高強鋼或非金屬輕質材料的替換,實現結構的優化與改進。

然而,汽車產品的車型設計與模具開發兩個模塊不僅在邏輯順序上承前接后,在實際工程應用中兩者的關系也是緊密相連的,不當的結構設計會引起結構制造工藝差或者制造困難等問題。目前將這兩方面進行綜合分析的研究國內還比較少,文獻[9-10]中對B柱和白車身某箱型結構件采用熱成形、液壓成形等先進成形工藝進行工藝優化,并沒有對結構設計和制造工藝兩者之間進行協同分析與優化設計。作者以某車門外板為例,將結構的使用性能和制造工藝性能協同分析,對門板厚度尺寸值進行基于剛度、成形性、碰撞安全性以及輕量化的多目標優化設計。

1 近似數學建模與多目標優化方法

1.1 近似數學建模

近似模型方法(Approximation Models)是數學模型思想和方法在多學科領域中的一種應用方法,其大致含義可歸納為:通過對未知的宏觀的物理性能參數或者目標量進行數學建模,推導出能夠使其具體化的數學表達式,并驗證其精確性,從而將這一數學表達式代替原物理性能參數進行下一步更深入的分析。一般來看,近似模型描述的輸入變量和輸出響應之間的關系可由式(1)來表示:

(1)

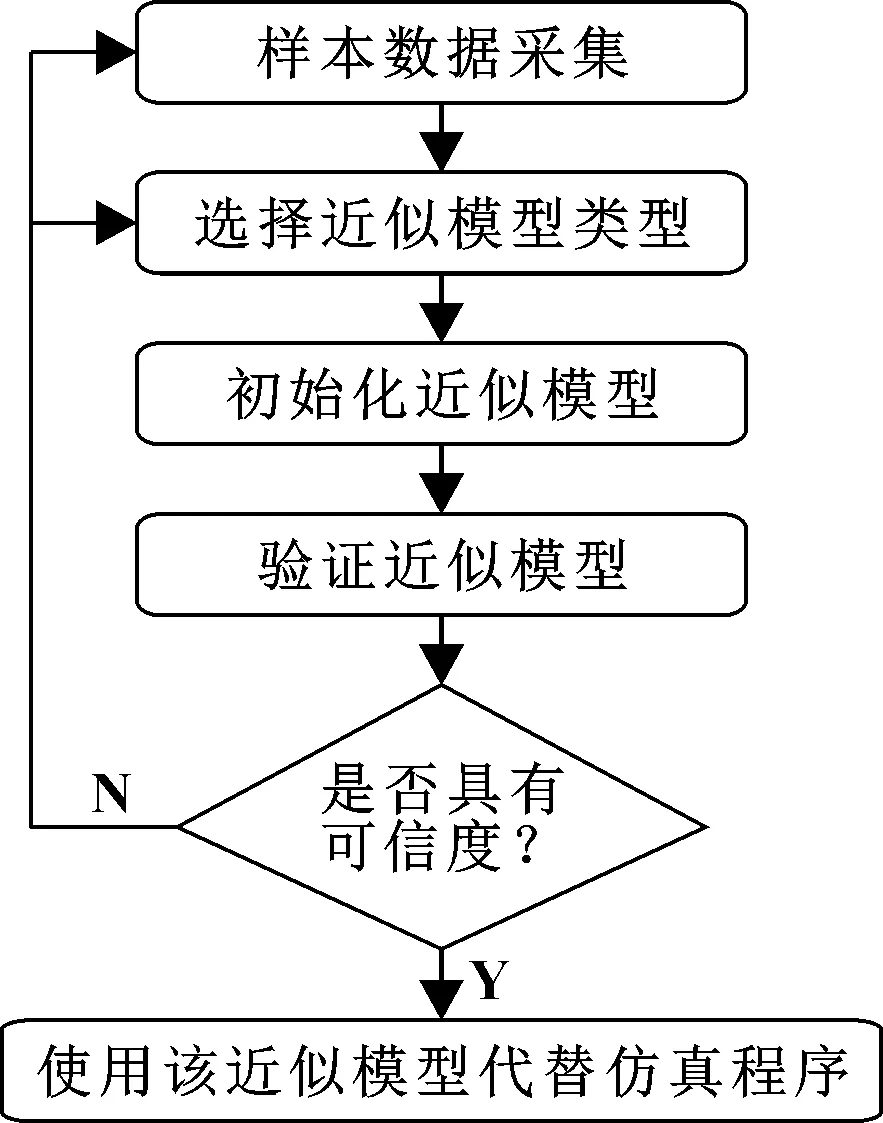

近似數學建模的過程可參考圖1,根據這樣的邏輯關系文中采用均勻設計法進行樣本數據采集,將離散數據擬合后構建車門外板下沉剛度、最大入侵量、最小減薄率以及質量這4個輸出相應的近似數學模型。由于設計變量的取值范圍較小,以上各輸出響應的近似數學模型波動性十分不明顯,因此文中暫不考察各個數學模型的誤差。

圖1 近似數學建模過程示意圖

1.2 多目標優化設計

對多個子目標同時實施最優化的問題稱之為多目標優化問題(Multi-objective Optimization Problem,MOP)。多目標優化的數學表達式為式(2):

MinimizeFm(x)m=1,2,…,M

Subject toGj(x)≤0j=1,2,…,J

Hk(x)=0k=1,2…,K

(2)

式中:x為多目標優化設計的設計變量;Fm(x)為第m個子目標函數,M為子目標函數的總數;Gj(x)為第j個不等式約束條件,J為不等式約束的總數;Hk(x)為第k個等式約束條件,K為等式約束的總數。

文中將汽車車門外板的厚度作為設計變量x,將車門門外板的質量、下垂剛度、成形工藝中的最大減薄率以及側碰中的最大入侵量作為目標函數,選用基于自適應過程的第二代非劣排序遺傳算法(NSGA-II)進行車門門外板的厚度尺寸多目標優化設計。在大多數情況下,各子目標往往是相互沖突的,即同時使多個子目標均達到最優一般是不可能的,例如文中車門外板質量和其他幾個性能之間的矛盾關系。解決多目標優化問題的最終目的只能是在各個目標之間進行協調、權衡和折中處理,使各子目標均盡可能達到最優。

2 設計與工藝各性能參數的數學建模

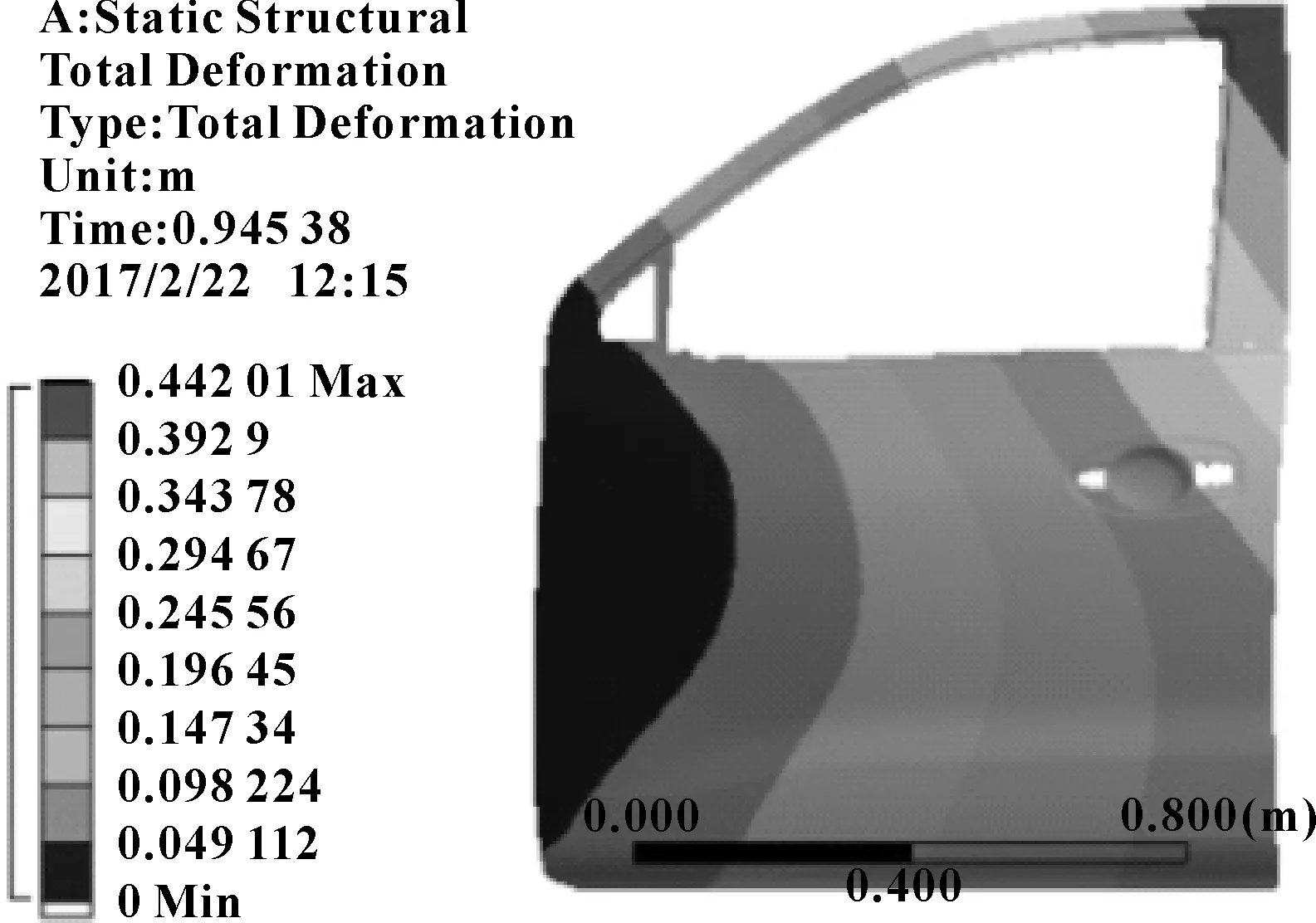

車門是車身的重要組成部分,和車身一起構成乘員的乘坐空間。近年來,車門作為影響汽車安全性能的關鍵部件,得到了越來越廣泛的重視[11-13]。以某一車門外板為例,進行車門外板在結構設計與制造工藝中的各相關性能參數的數學建模。該車門外板結構示意圖如圖2所示,材料牌號為HC220BDZ,材料的各項參數見表1,初始厚度值為0.75 mm。

圖2 車門外板結構示意圖

彈性模量/GPa泊松比硬化指數硬化系數厚向異性系數R0R45R901950.280.1512350.821.180.96

2.1 結構設計中的性能參數

汽車車門外板結構設計過程中,除了滿足車身限定的尺寸要求之外,主要是對其下沉剛度和抗側碰安全性進行考量分析。

2.1.1 車門外板下沉剛度

在車門下沉剛度分析中,其工況的確定、載荷約束的添加均參考文獻[1],在車門門鎖處施加垂直向下的 900 N 的力,同時在車門上下鉸鏈與車身連接處對 6 個方向自由度全部約束,其有限元計算過程在ANSYS中進行,結構位移云圖計算結果如圖3所示,最大變形量為442 mm。

圖3 變形量云圖

由均勻設計法生成樣本集,并依次仿真計算最大變形量,得到厚度值與低垂剛度的一系列對應關系,對其中的數據進行多項式擬合如圖4所示,擬合之后得到最大下沉位移F1(x)關于厚度x的近似數學模型,如式(3)所示。

圖4 最大下沉位移關于厚度的擬合結果

F1(x)=-6.342 3x3+17.66x2-17.134x+6.056 5

(3)

2.1.2 車門外板側碰入侵量

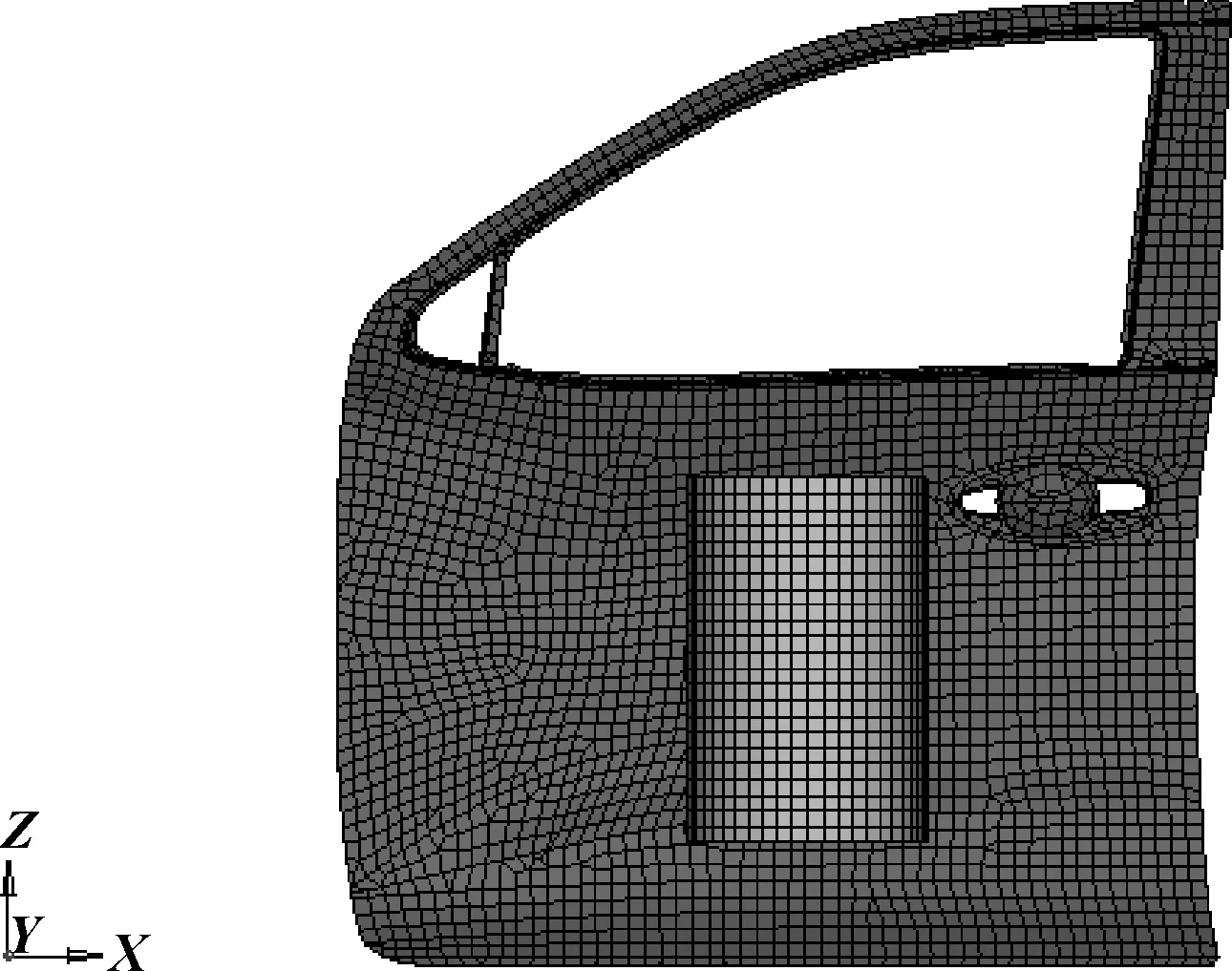

車輛碰撞安全必須滿足C-NCAP中的基本合格要求,其中車輛側碰安全性能與車門結構密切相關。在此次車門碰撞安全分析中,車門碰撞有限元模型的搭建依然參考文獻[1],其碰撞仿真所用的有限元模型如圖5所示,車門門板殼單元網格3 705個,側柱實體單元網格1 325個,單元尺寸為15 mm。在基于Presys和Ls-Dyna的聯合碰撞仿真計算中,車門外板的材料參數按照表1中的相應數值進行設置,側柱以50 km/h的初速度進行碰撞,碰撞仿真時間設置為0.1 s。

圖5 車門外板側碰有限元模型

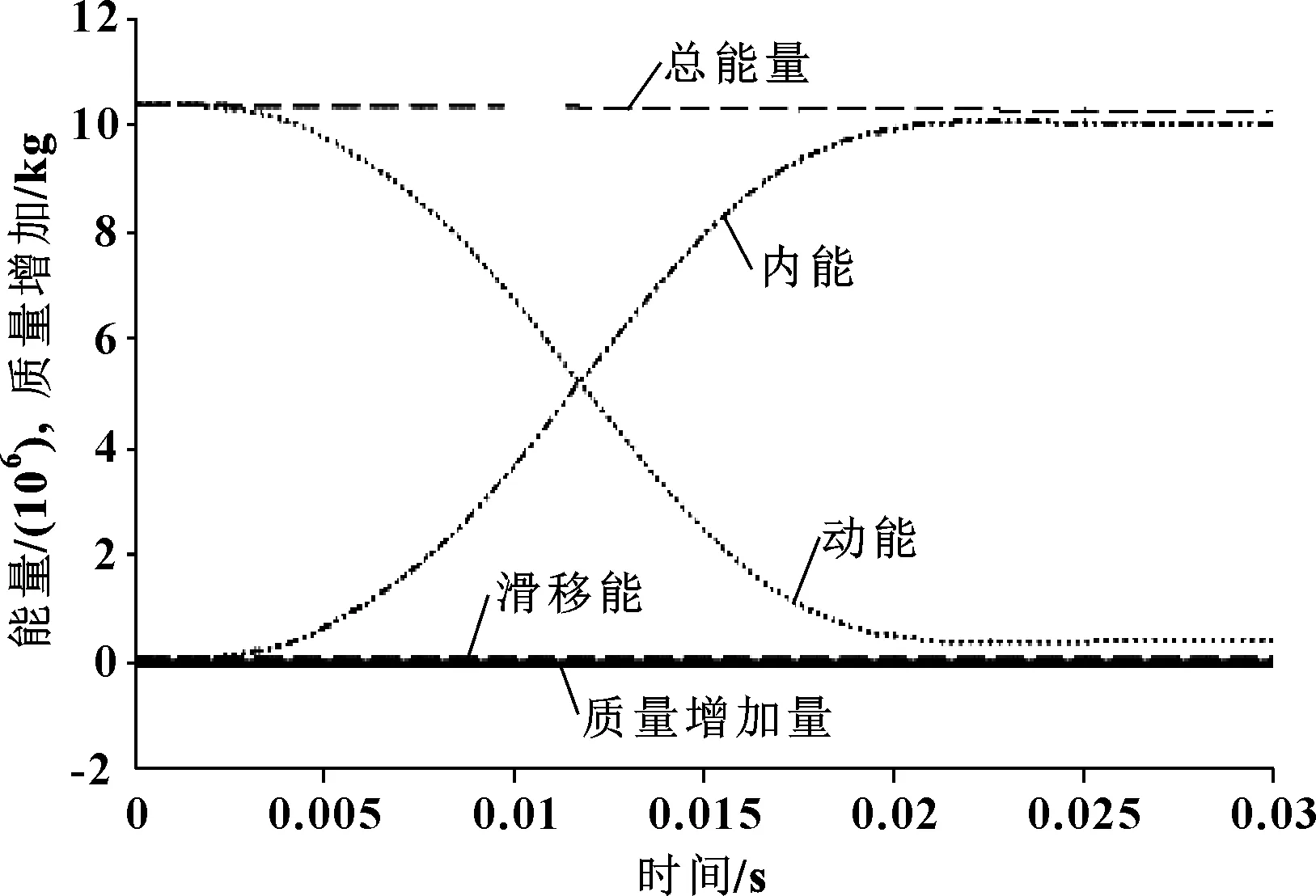

碰撞仿真計算完成后,首先驗證仿真過程的可靠性。由圖6可知:在整個仿真過程中,動能和勢能光滑轉換且未見突點,質量的增加和總能量的變化幾乎為0,在可接受范圍之內(質量增加10 kg,能量變化10%)。

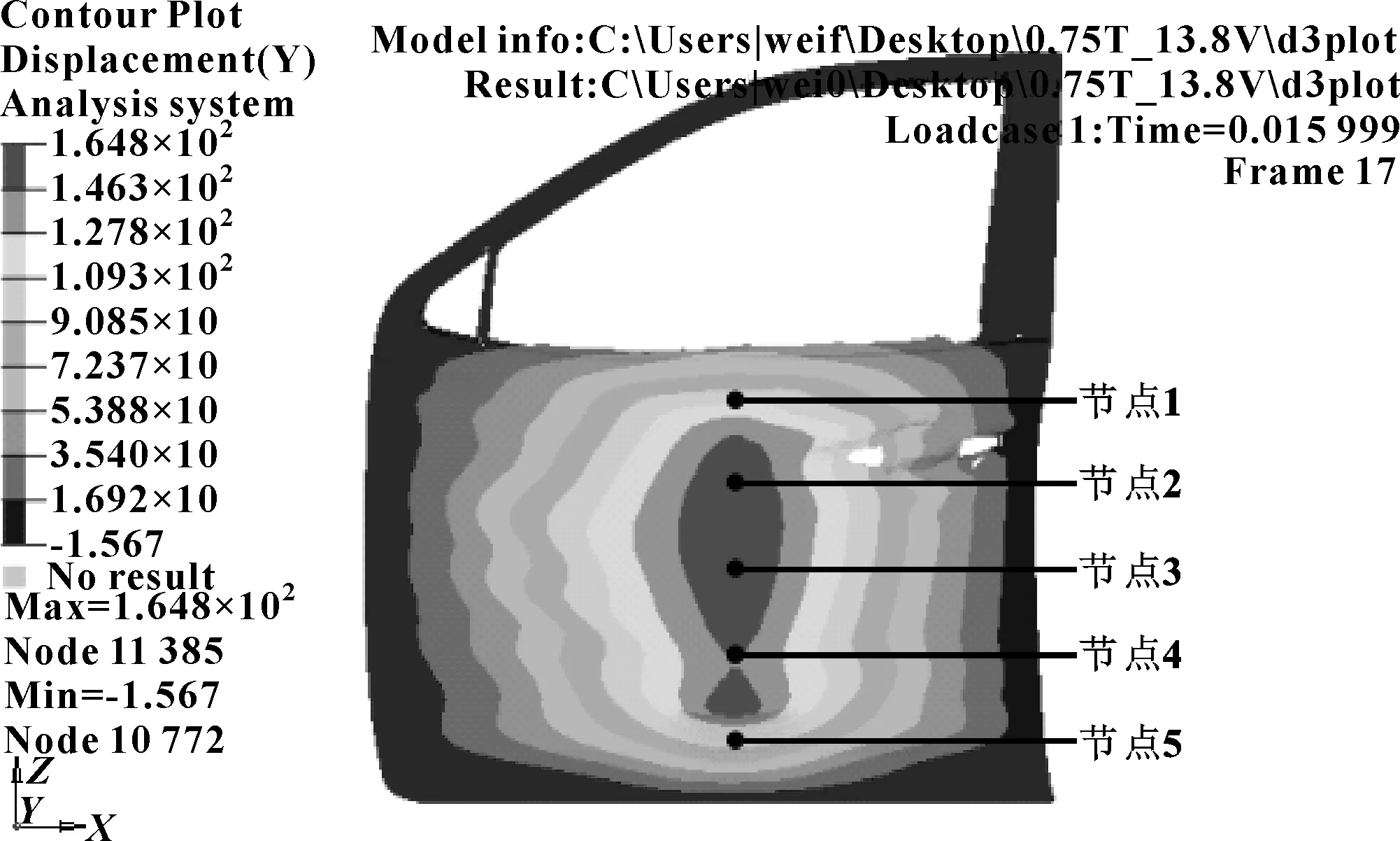

車門外板的最終變形位移云圖如圖7所示。可以得出:由于碰撞致使車門外板發生不可恢復的彈塑性變形,碰撞結束后的車門外板最大位移變化量為165 mm,發生在車門外板中部的位置。

圖6 仿真過程中的能量變化曲線

圖7 車門外板側碰變形云圖

為進一步確定最大入侵量的值、位置和發生時間,選取5個監測點獲得位移時間歷程曲線如圖8所示,5個監測點的位置已在圖7中標出。由圖8可得:節點2、3、4在側碰過程中的入侵量隨著碰撞時間的推移逐漸增大,在到達最大入侵量之后略有減小而后逐漸趨于穩定;節點1由于所處位置的特殊性,在碰撞之初向著碰撞方向的反方向產生相同的變化趨勢,而后與其他節點一樣產生相同的入侵變化趨勢。另外,節點3處的入侵變化量較其他4個節點較大,最大入侵量為177 mm,發生在t=24 ms左右,所處的位置為車門外板幾何中心處。

圖8 監測點處的位移變化曲線

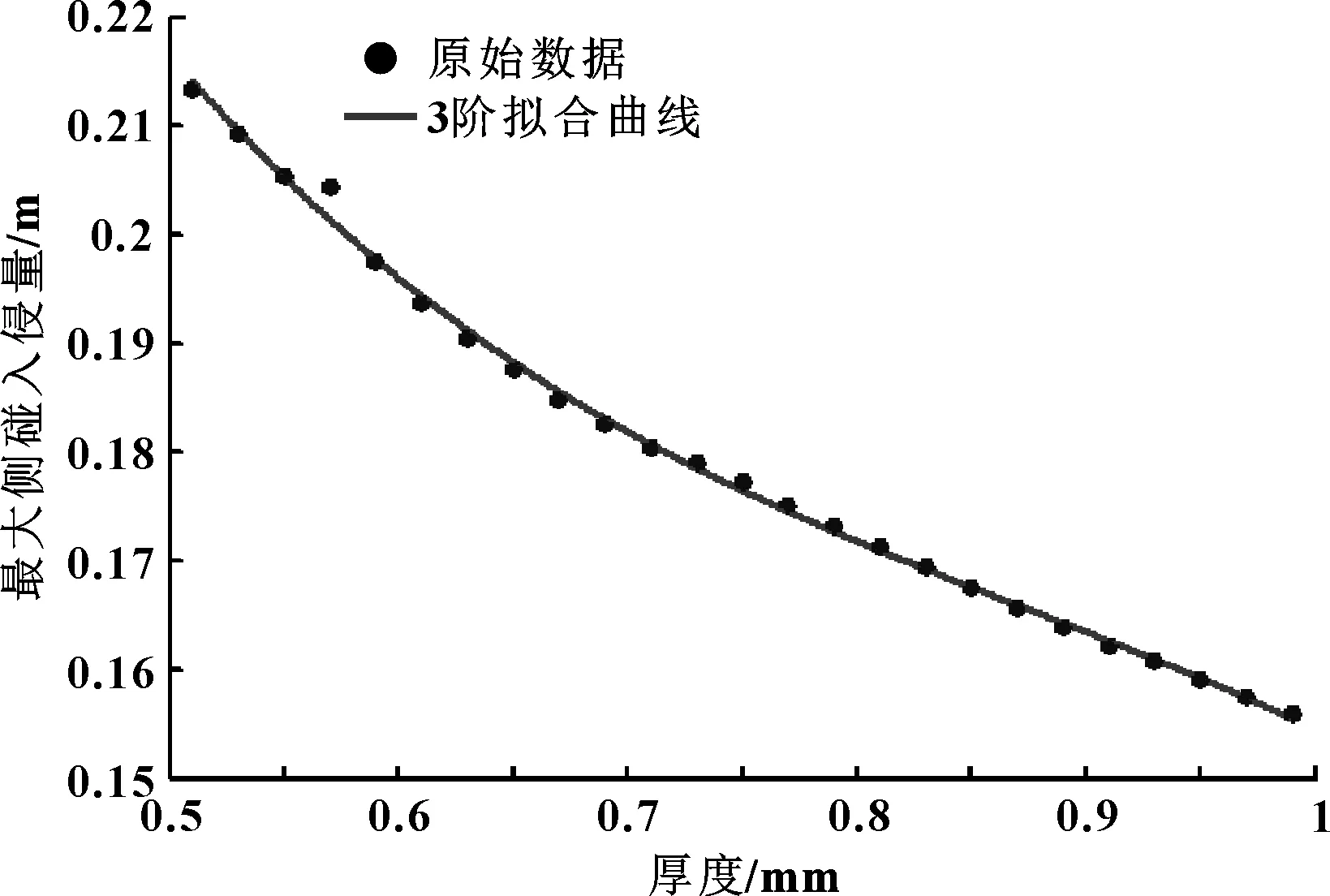

與第2.1.1節類似,同樣改變車門外板的板厚尺寸進行樣本訓練,得到厚度值與最大側碰入侵量的一系列對應關系,運用同樣的方法對數據進行擬合,結果如圖9所示,擬合后得到的最大側碰入侵量F2(x)關于厚度x的近似數學模型見式(4)。另外,訓練過程中為節約時間且根據對圖8的描述,將每次碰撞的仿真時間改為0.03 s。

圖9 最大側碰入侵量關于厚度的擬合結果

F2(x)=-0.39x3+1.022 2x2-0.974 9x+0.497 1

(4)

2.2 制造工藝中的性能參數

同其他機械零件一樣,車門外板制造工藝性能的分析是實現產品從無到有的一個重要過程。車門外板作為沖壓件,在保證其不開裂和較好的成形性的前提下,最大減薄率在一定程度上能反映沖壓件的開裂風險和可能性。另外,過大的減薄率會導致結構因幾何特征的變化而引起使用性能參數的變化。一般而言,屈服強度低于340 MPa的鋼板要求減薄率不大于25%,屈服強度高于340 MPa的鋼板要求減薄率不大于20%。這里關于沖壓成形的計算與分析均在Autoform R7軟件的環境下進行。

2.2.1 沖壓工藝與工序的制定

由于在沖壓制造過程中沖壓方向、拉延筋、工藝補充面以及工序安排等影響因素的存在會導致外板成形性的結果大不相同,因此,與前兩者性能參數分析不同的是:在進行樣本訓練之前需確定車門外板沖壓成形各工藝參數,尋求較好的車門外板成形工藝。

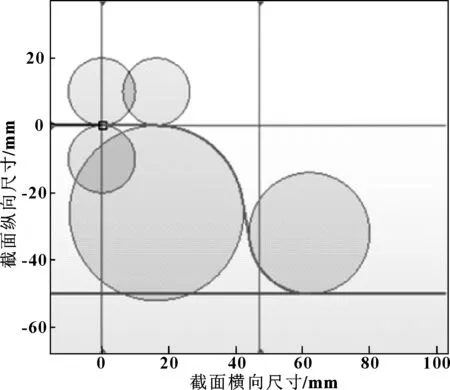

此次沖壓工序設置兩道工序:一序單動拉延,一序修沖。相關的沖壓工藝參數有:沖壓方向在平均法向的基礎上沿汽車行駛方向逆時針旋轉4°;壓邊圈貼合系數設置為0.5,距離外輪廓線偏移50 mm,工藝補充面選擇平滑類型,其截面輪廓如圖10所示;設置較為合理的板料形狀,板料利用率為50.7%;設置拉延筋阻力系數為0.2,以改善最終成形性。最終沖壓工藝各模具位置設定示意圖如圖11所示。

圖10 工藝補充面截面輪廓示意圖

圖11 沖壓工藝各模具位置示意圖

沖壓仿真完成之后的計算結果分別如圖12和圖13所示。圖12為第一序單動拉延之后的零件成形性工藝云圖,可知:車門部分的板料成形性良好,不存在開裂和疊料等不良沖壓特征。

圖12 沖壓成形性示意圖

圖13為最終板料成形后的減薄率云圖,并且圖中已給出最大和最小減薄率數值分別為-22.3%和-1.5%,最大減薄率在許可范圍之內。

2月13日,水利部部長陳雷在京會見了瑞士聯邦委員兼環境交通能源信息部部長洛伊特哈德一行,雙方就進一步加強水利交流與合作深入交換意見。

圖13 減薄率云圖

2.2.2 最大減薄率的近似數學建模

與剛度分析類似,均勻改變板料厚度,其他沖壓成形工藝參數保持不變,進行板料最大減薄率的樣本訓練,樣本訓練結果如圖14所示。

圖14 減薄率訓練結果示意圖

從圖14可以看出:當厚度值小于0.6 mm左右時,在不改變工藝參數的情況零件出現嚴重開裂,零件報廢;板料的成形性在厚度值大于0.6 mm之后逐漸好轉,厚度值達0.7 mm以及大于0.7 mm的板料,成形性良好。因此可以得出:單獨改變厚度值對減薄率這一目標函數不具明顯的數學關系。另外,考慮到車門外板在沖壓成形時會有很多可調節參數,成形結果與這些參數有直接關系,因此此次暫不對其進行近似數學模型的

建立與擬合,而是將其作為一個驗證參數和過程,待以上各性能指標滿足后作為驗證手段進行分析。

3 基于自適應過程的結構多目標優化

將下沉剛度函數、側碰入侵量函數以及質量函數作為車門外板多目標優化設計的3個目標函數,以車門外板的厚度為設計變量,進行車門外板的無約束多目標優化設計,最終取最優解進行車門外板的沖壓成形性分析與驗證。

第2節已對剛度和側碰進行了近似數學建模,還未對質量函數進行擬合與近似數學建模,所以這里先對質量函數F3(x)進行近似數學建模。由于質量與厚度呈正比例關系,所以其擬合形式采用一階擬合形式,擬合后的結果如圖15所示,近似數學模型如式(5)所示。

圖15 質量函數的擬合結果與數學模型

F3(x)=8x

(5)

截至目前為止,已全部得到車門外板的下沉剛度、側碰入侵量、質量3個待優化目標的近似數學模型及其相應的數學表達式F1(x)、F2(x)、F3(x),接下來應用機械優化設計理論與方法對車門外板的厚度進行優化設計與分析。鑒于車門外板的性能指標在相關標準或者法規中沒有明確的臨界值,所以此次最優解的選擇附加額外的約束條件,即約束剛度值和側碰入侵量變化范圍在5%之內,因此可將此次多目標優化數學模型寫為式(6):

Minimize:F1(x),F2(x),F3(x)

Subject to:F1(x)≤0.5;F2(x)≤0.186 06

Seek Target: 0.5≤x≤1.0

(6)

考慮到碰撞問題屬于強非線性問題,此次選擇基于自適應的第二代遺傳算法(NSGA-II)對其進行優化,此方法已被普遍應用于強非線性目標函數的多目標優化問題。算法中的相關參數設置為:種群規模100,進化代數50,雜交概率0.9。最終輸出的Pareto解的前沿如圖16所示,具體的Pareto解集如表2所示。

圖16 Pareto解前沿圖

序號下沉剛度/m側碰入侵/m質量/kg厚度/mm10.2400.158.01.021.110.224.00.531.050.214.110.5140.490.185.660.7150.290.167.450.9360.720.194.920.6170.930.204.370.5580.320.167.150.8990.240.157.990.99100.390.176.520.81110.790.204.710.59120.470.175.940.74130.600.185.330.67141.110.214.00.5150.240.158.01.0

由表2可得:在優先考慮輕量化的情況下,第4、6、11、13四個解相對可靠,在性能指標變動范圍為5%的范圍內約束之后,第4解為最優解,下沉剛度變小4.8%,側碰性能降低1%,質量減輕5%。對此解進行成形性驗證,查圖14可知,該厚度下的車門外板最大減薄率小于25%,在不改變當前工藝參數的情況下可保證其不出現開裂及起皺,具有良好的成形性。

4 結論

(1)在汽車零部件設計階段引入新的設計與分析方法,即將結構的使用性能和制造工藝性能進行協同分析,借助優化理論與方法綜合兩個方面的性能進行優化設計。

(2)以汽車車門外板為例,基于有限元法得到了不同厚度

下的最大下沉位移、最大側碰入侵量以及成形性能中的最大減薄率3個性能參數的離散變化趨勢,并對其進行了基于最小二乘法的數據擬合以及近似數學建模。

(3)選用第二代遺傳算法(NSGA-II)對車門外板結構厚度尺寸進行了多目標優化設計,在各性能指標變化允許的情況下實現了車門外板5%的輕量化結果。

[1]施頤.面向轎車車身輕量化的試驗設計方法及應用研究[D].上海:上海交通大學,2010.

[2]辛勇,葉盛,鄢回洪.基于靈敏度分析的轎車車身輕量化分析[J].塑性工程學報,2013,20(6):117-121.

XIN Y,YE S,YAN H H.Research on the Lightweighting of Automotive Body Based on Sensitivity Analysis[J].Journal of Plasticity Engineering,2013,20(6):117-121.

[3]李輝.基于車身強度準則法的結構輕量化設計與研究[D].武漢:武漢理工大學,2010.

[4]邳薇.基于多材料結構的汽車車身輕量化設計與研究[D].天津:天津大學,2007.

[5]董全省.純電動汽車車身輕量化的設計與研究[D].武漢:武漢理工大學,2013.

[6]邱國華,汪侃磊,楊亭福.車身輕量化技術路徑發展研究[J].上海汽車,2015(6):40-45.

[7]LANZERATH H,SCHILLING R.Crash Simulation of Structural Foam[R].SAE Paper,2003-01-0328-73-81.

[8]BOTKIN M E.Structural Optimization of Automotive Body Components Based on Parametric Solid Modeling[J].Engineering with Computers,2002,18(2):109-115.

[9]吳衛楓,唐程光,魯后國,等.車身輕量化設計過程方法介紹[J].汽車工藝與材料,2015(4):6-11.

[10]COMETTE.High Strength Steels for Automotive Safety Parts[R].SAE Paper,2001-01-0078-37-47.

[11]New High Strength Steels Help Automakers Reach Future Goals for Safety,Affordability,Fuel Efficiency and Environmental Responsibility[R].SAE Paper,2001-01-3041-976-983.

[12]張覺慧,譚敦松,高衛民,等.汽車碰撞的有限元法及車門的抗撞性研究[J].同濟大學學報,1997,25(4):450-454.

ZHANG J H,TAN D S,GAO W M,et al.Finite Element Procedure for Vehicle Impact and Study on Crashworthiness of Side Door[J].Journal of Tongji University,1997,25(4):450-454.

[13]游國忠,葛如海,程勇,等.轎車車門側面碰撞有限元模擬[J].中國公路學報,2006,19(5):119-122.

YOU G Z,GE R H,CHENG Y,et al.Finite Element Simulation for Car Door Side Crash[J].China Journal of Highway and Transport,2006,19(5):119-122.

Multi-objectiveOptimizationDesignofAutomobileOuterDoorPanelBasedonNSGA-II

WEI Fulin, LI Chunguang, LIU Lixian, WANG Yanchao, ZHANG Wei

(Shougang Research Institute of Technology, Beijing 100043,China)

Considering stiffness, stamping, collision safety and lightweight, the multi-objective structural optimization of the outer-door panel was completed, which involved in the analysis of usability and manufacturability. Taking the structure thickness as a design variable, and taking the minimum sinking stiffness, the maximum thinning rate, the maximum amount of side impact intrusion and quality as the objective functions, the above approximate mathematics models were built based on the uniform design method(one of the DOE method) and the least-square method.Based on the self-adaptive progress optimal method, the continuous front of the Pareto solution was obtained and 5% was realized lightweight with the optimal thickness, which was ensuring the stiffness, side impact safety and good forming at the same time. The results provide the data support for CAD mechanical structure design and CAM technology, and the product development cycle is shorten.

Structural design;CAM analysis;Approximate modeling;Multi-objective optimization

2017-04-06

魏福林(1991—),碩士研究生,助理工程師,主要從事汽車結構設計、零部件性能分析與輕量化設計工作。E-mail:weifulin@shougang.com.cn。

10.19466/j.cnki.1674-1986.2017.08.001

U463.83+4

A

1674-1986(2017)08-003-06