自激振動力補償紅棗振動采收試驗裝置設計

崔 健,張慧明,付 威,坎 雜,劉玉冬

(1.石河子大學 機械電氣工程學院,新疆 石河子 832003;2.新疆生產建設兵團農業機械重點實驗室,新疆 石河子 832003)

?

自激振動力補償紅棗振動采收試驗裝置設計

崔 健1,2,張慧明1,2,付 威1,2,坎 雜1,2,劉玉冬1,2

(1.石河子大學 機械電氣工程學院,新疆 石河子 832003;2.新疆生產建設兵團農業機械重點實驗室,新疆 石河子 832003)

針對傳統的樹冠強迫振動方法作業過程中采收效果差及傷樹(棗)率高等問題,提出一種將自激振動理論與力補償理論相結合的振動采收方式,并設計出一種基于自激振動力補償的紅棗采收試驗裝置,以提高振動采收效果,降低紅棗與果樹的損傷。為此,介紹了試驗裝置的結構與工作原理,并對關鍵工作部件進行了設計。通過對激振裝置主要運動部件的運動過程進行理論分析,獲得了撥桿滾筒的運動學方程,得出了撥桿滾筒的振幅表達式并分析了主要影響因素,同時計算出撥桿滾筒需要力補償控制系統進行激振力補償的扭轉角度閾值為19.4°,為紅棗采收試驗裝置的試驗研究提供了理論基礎。

紅棗;采收;自激振動;力補償

0 引言

紅棗(jujube)是我國廣泛種植的特色林果[1],其種植面積和產量均占全世界的99%[2-3]。棗樹適應性強,結果穩定,便于管理,同時能防風固沙,具有良好的生態價值;紅棗營養豐富,用途廣泛,其藥用價值和經濟價值極高。截止2014 年底,新疆紅棗種植面積已經達到50.7萬hm2,占全國紅棗總面積1/3,位居全國第1位[4]。新疆紅棗種植業的迅猛發展提升了紅棗收獲機械的市場需求。

紅棗收獲作業是棗園生產全過程中最重要的環節,其季節性強、勞動密集,所用勞動力占整個生產過程所用勞動力的35%~45%[5]。近年來,國內外相繼開展對紅棗機械采收的相關研究。2003年,韓國忠南國立大學S.W.Lee對紅棗的物理力學特性進行研究,研制了一種基于樹冠振動的紅棗收獲機,采收率達到95.8%[6]。2009年,新疆農墾科學院機械裝備研究所研制出一種采用抱搖式收獲方法的4YS-24 型紅棗收獲機,適于收獲樹干直徑大于100mm的棗樹,采凈率達到85%以上[7]。目前,國內外紅棗收獲方式主要采用慣性激振器產生強制性振動,實現棗-枝分離。該種方式在采收過程中枝條與撥桿容易發生纏繞,并造成果枝的大面積摩擦損傷和果品的擊打損傷。因此,提出將自激振動與力補償理論相結合的方式,并設計了一種基于自激振動力補償的紅棗采收試驗裝置,旨在為紅棗收獲技術的研究提供參考。

1 結構組成及工作原理

1.1 結構組成

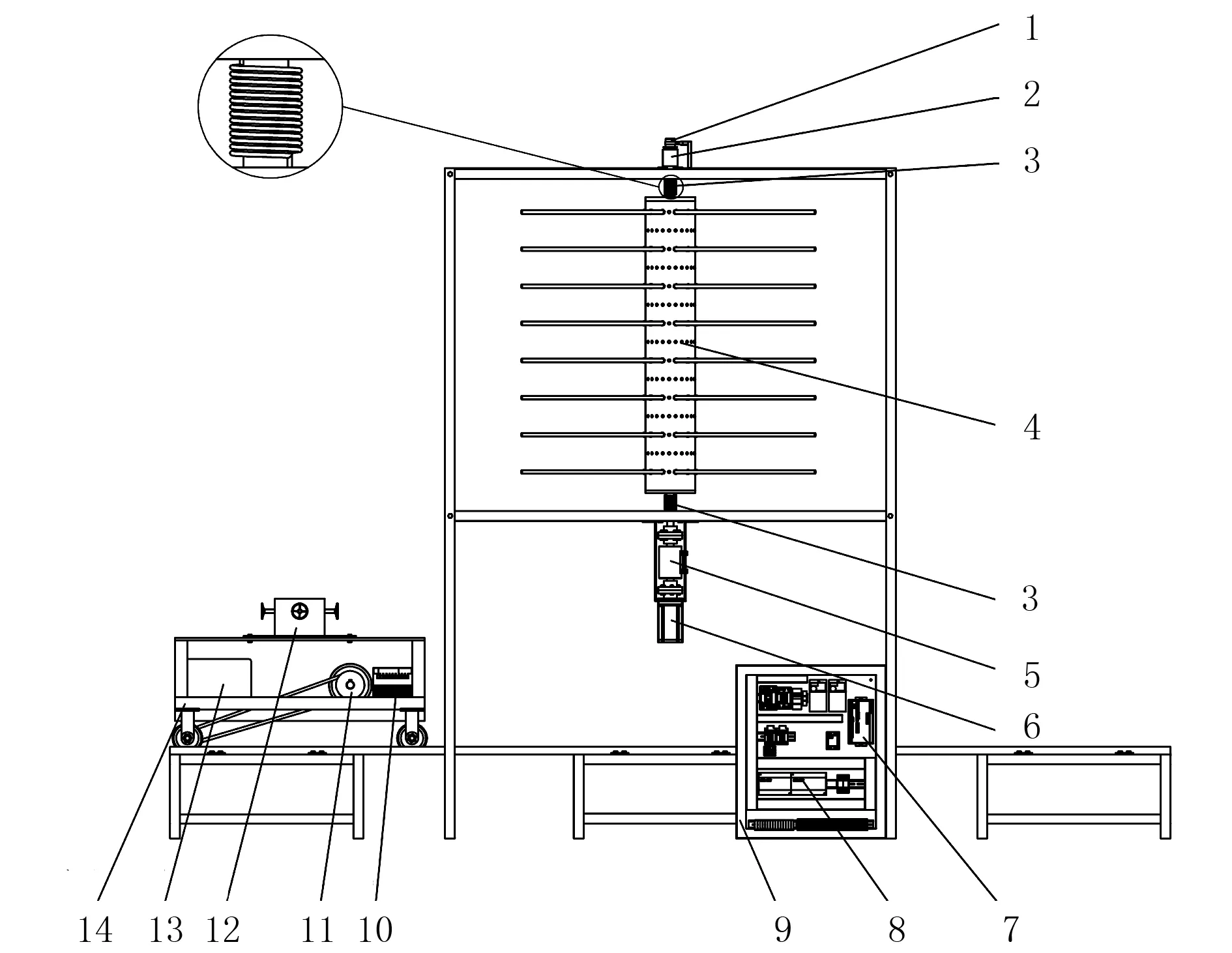

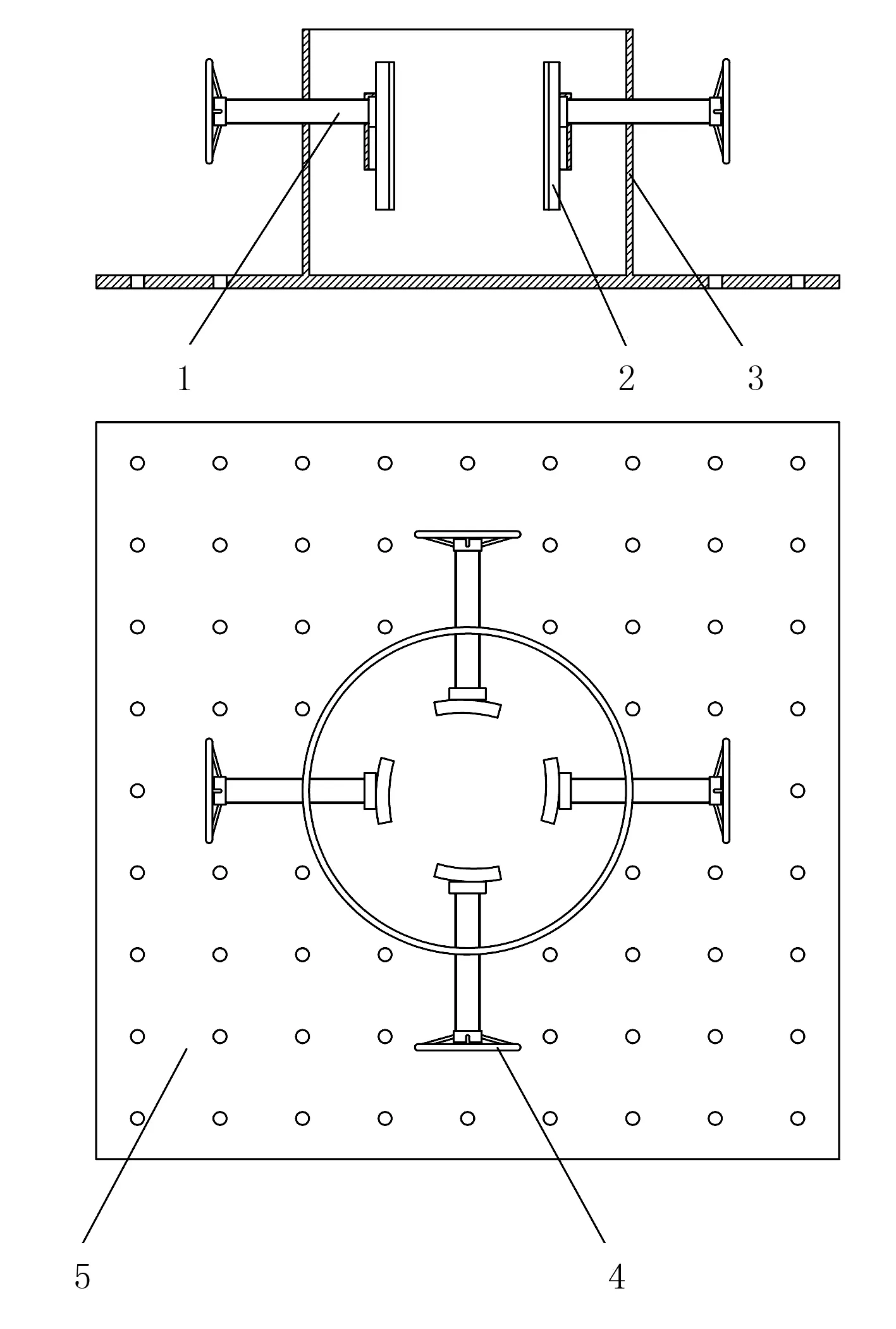

本文設計的紅棗采收試驗裝置可分為機械采收系統和電控系統兩個部分,如圖1所示。機械采收系統主要由機架、撥桿滾筒、彈性元件、電動車及夾具等組成;電控系統主要由伺服電機與驅動器、角度傳感器、扭矩傳感器及PLC控制箱等組成。其中,夾持裝置通過螺栓固定于電動車上,電動車放置于支撐架的軌道上。撥桿滾筒與機架通過軸承相連,滾筒立軸上下兩端對稱安裝一對彈性元件,立軸上端與角度傳感器相連接,下端與扭矩傳感器和伺服電機相連接,角度傳感器、扭矩傳感器及電機,均與可編程控制器PLC相連,構成力補償控制系統。

1.2 工作原理

工作時,棗樹利用夾具固定于電動小車上,電動小車在電動機帶動下沿試驗臺軌道前進;當棗樹到達激振裝置工作區域時,振動撥桿插入棗樹樹枝,撥桿受到棗樹枝的阻礙,使彈性元件發生形變產生扭轉力矩,從而起到蓄能作用;當撥桿克服棗樹枝的阻礙,隨之彈性元件產生彈性恢復力,通過振動撥桿反作用于樹枝。由于樹枝粗細不同,彈性元件的扭轉力矩時刻發生變化,因此撥桿受到樹枝的阻礙產生的激振力是多變的、無規律的,不能提供定量的、持續作用的區間力,此時采用自動控制系統及力補償機構對撥桿產生多變的激振力實施力的補償,使撥桿產生的激振力維持在一定區間,滿足振動采收激振力的要求。由PLC、伺服電機及驅動器、角度傳感器,扭矩傳感器組成了力補償控制系統,將角度傳感器及扭矩傳感器采集到的角度和扭矩信號通過通信線傳遞給PLC,PLC將信號反饋給伺服電機及驅動器,進而完成力的補償,完成紅棗收獲過程。

(a) 主視圖

(b) 俯視圖

1.角度傳感器 2.雙膜片聯軸器 3.彈性元件 4.撥桿滾筒 5.扭矩傳感器 6.伺服電機 7.驅動器 8.PLC 9.控制箱 10.變頻器 11.電機 12.夾持裝置 13.配重箱 14.電動小車 15.支撐架 16.機架 17.軌道

圖1 基于自激振動力補償紅棗采收試驗裝置結構示意圖

Fig.1 Structure diagram of jujube harvest test device based on self-excited vibration and force compensation

2 主要結構部件設計

2.1 激振裝置

激振裝置是試驗裝置的核心部分,主要通過彈性元件提供的回復力及力補償控制系統提供的激振力實現棗-枝分離。激振裝置主要由撥桿滾筒、立軸、彈性元件及軸承等組成。

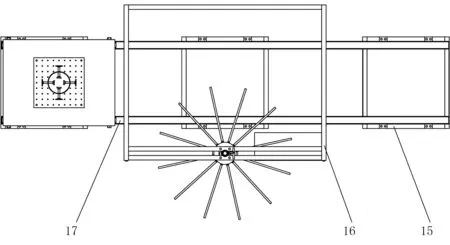

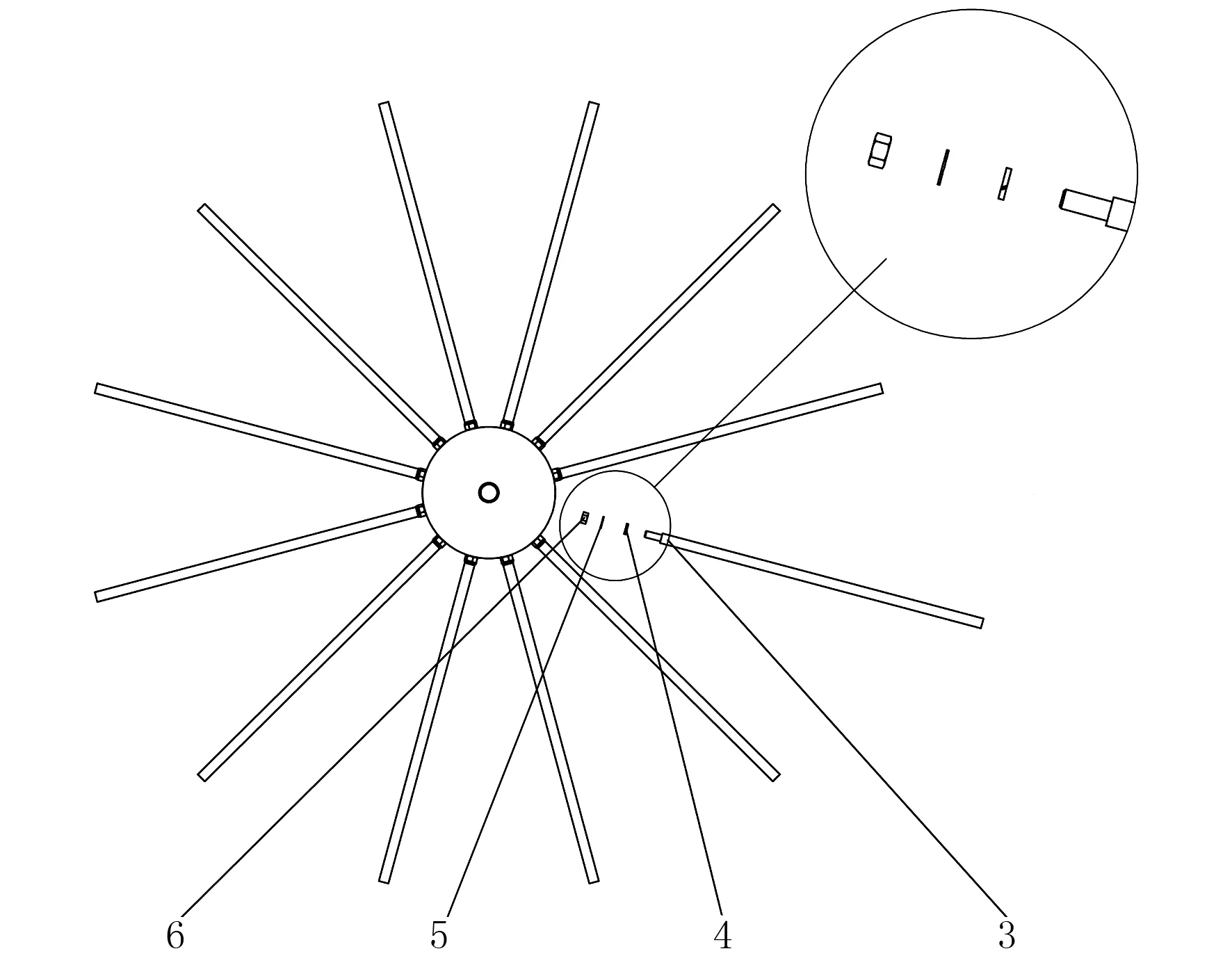

2.1.1 撥桿滾筒的設計

通過對棗樹樹枝拓撲結構的統計分析,確定撥桿滾筒的結構參數及撥桿的空間分布與距離。撥桿在采收過程中與棗樹和紅棗直接接觸,因此撥桿的材料選擇及外形尺寸的設計將直接影響采收率和損傷率。為了盡量減少采收過程中撥桿對棗樹樹枝及紅棗的擊打損傷與摩擦損傷,同時參考國內外其他果蔬采收機械的研究與使用經驗,本裝置(見圖2)采用穩定性和柔韌性較好的PA6柔性聚酰胺棒。根據棗園調研,棗樹樹冠直徑在1~2.2m左右 ,撥桿的長度應介于最大樹冠半徑和最小樹冠半徑之間[8],選擇長度為530mm、直徑為15 mm的圓柱形桿。撥桿滾筒主體選用直徑200mm、壁厚10mm的薄壁圓管,圓管兩端焊接實心堵頭及實心滾筒軸,軸端開有鍵槽,用于連接伺服電機、角度傳感器及扭矩傳感器等力補償系統元件。滾筒主體均布15×10個直徑為15mm的通孔,并在通孔上焊接螺母與套絲的撥桿進行螺紋緊固連接,在撥桿套絲一端放置平墊和彈墊,以防止撥桿在振動過程產生松動。

(a)

(b)

2.1.2 彈性元件的設計

彈性元件是激振裝置的主要執行部件,一端與機架相連,一端安裝于撥桿滾筒立軸。激振裝置轉動產生彈性恢復力,主要用于提供撥桿滾筒在自激振動過程中的初始激振力(自激振動系統自身能源),其結構特點和強度直接影響紅棗采收的損傷率和采凈率。彈性元件的最大彎曲應力、強度及剛度應滿足下述條件[9],即

式中W—彈性元件的抗彎截面系數;

d—彈性元件截面直徑;

K1—彈性元件的曲度系數;

[σb]—彈性元件的許用彎曲應力。

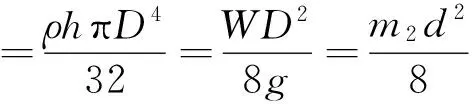

式中Kt—彈性元件的扭轉剛度;

I—彈性元件截面的軸慣性矩;

E—彈性元件材料的彈性模量。

經計算,彈性元件材料為碳素彈簧鋼絲,彈簧鋼絲直徑d=3mm,工作圈數n=13,扭轉剛度為19.6N·mm/(°),一端與機架相連,另一端通過打孔與撥桿滾筒的桶身連接。

2.2 夾持裝置

電動小車上安裝有一個夾持裝置,主要用于固定棗樹,以防止棗樹在振動過程中發生傾倒或偏移。夾持裝置主要由固定板、手輪、螺紋桿及夾板等組成,如圖3所示。

1.螺紋桿 2.夾板 3.殼體 4.手輪 5.固定板

固定板上均布9×9個直徑為10mm的螺紋孔,利用螺栓固定于電動小車上。殼體是夾持裝置的支撐部分,對棗樹及由螺紋桿和夾塊組成的主要夾持部件起到支撐的作用,殼體上均布4個直徑為15mm的螺紋孔,螺紋桿通過螺紋孔固定于殼體上。螺紋孔一端焊接手輪,一端安裝于夾板上的滑槽內。試驗時,將棗樹置于4個夾板之間,通過轉動手輪調節夾板之間的間距,以適應不同樹徑的緊固需求。

3 電控系統設計

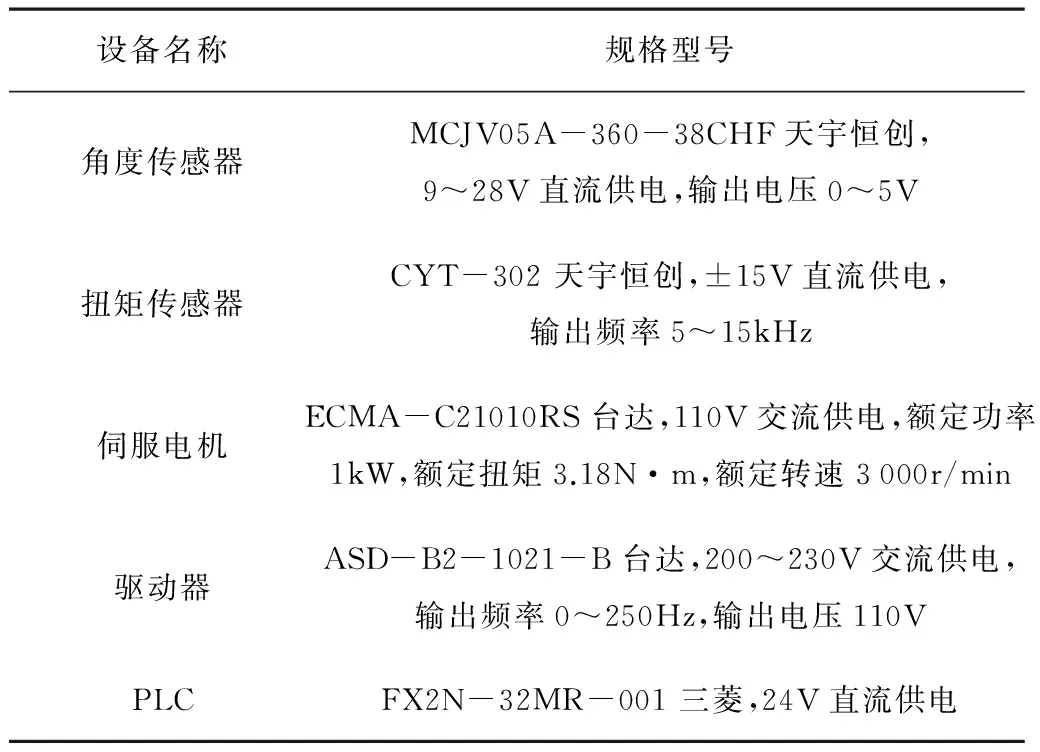

電控系統主要由系統硬件和系統軟件兩部分組成。系統硬件主要由角度傳感器、扭矩傳感器、伺服電機、驅動器以及PLC等組成,系統硬件配置如表1所示。扭矩傳感器和角度傳感器均通過聯軸器與撥桿滾筒軸端同軸連接,伺服電機與驅動器連接通過支架固定在機架上,并且通過聯軸器連接在扭矩傳感器下方。

表1 控制系統硬件配置表

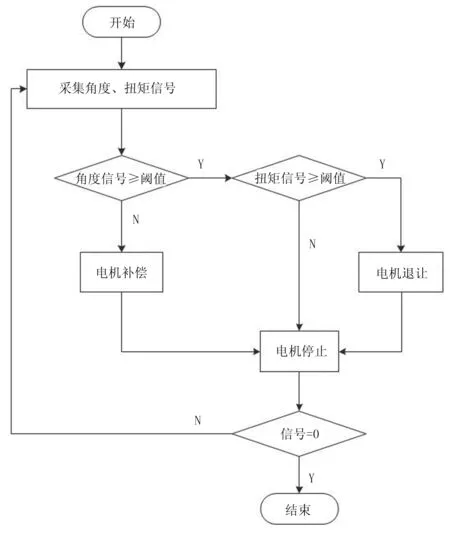

PLC是控制系統的核心部分,主要進行數據的采集與運算,程序流程如圖4 所示。控制系統輸入信號4個,模擬量1個,數字量3個;輸出信號1個,模擬量1個,數字量0個。輸入部分由啟動/停止開關、角度傳感器及扭矩傳感器組成,完成試驗臺啟停控制及撥桿滾筒在采收過程中轉動角度,以及滾筒立軸所受扭矩的檢測。輸出部分由伺服電機及驅動器組成,主要完成在自激振動過程中撥桿滾筒所受彈性元件的回復力不足時激振力的補償。

4 激振裝置運動分析

4.1 撥桿滾筒運動分析

4.1.1 模型建立

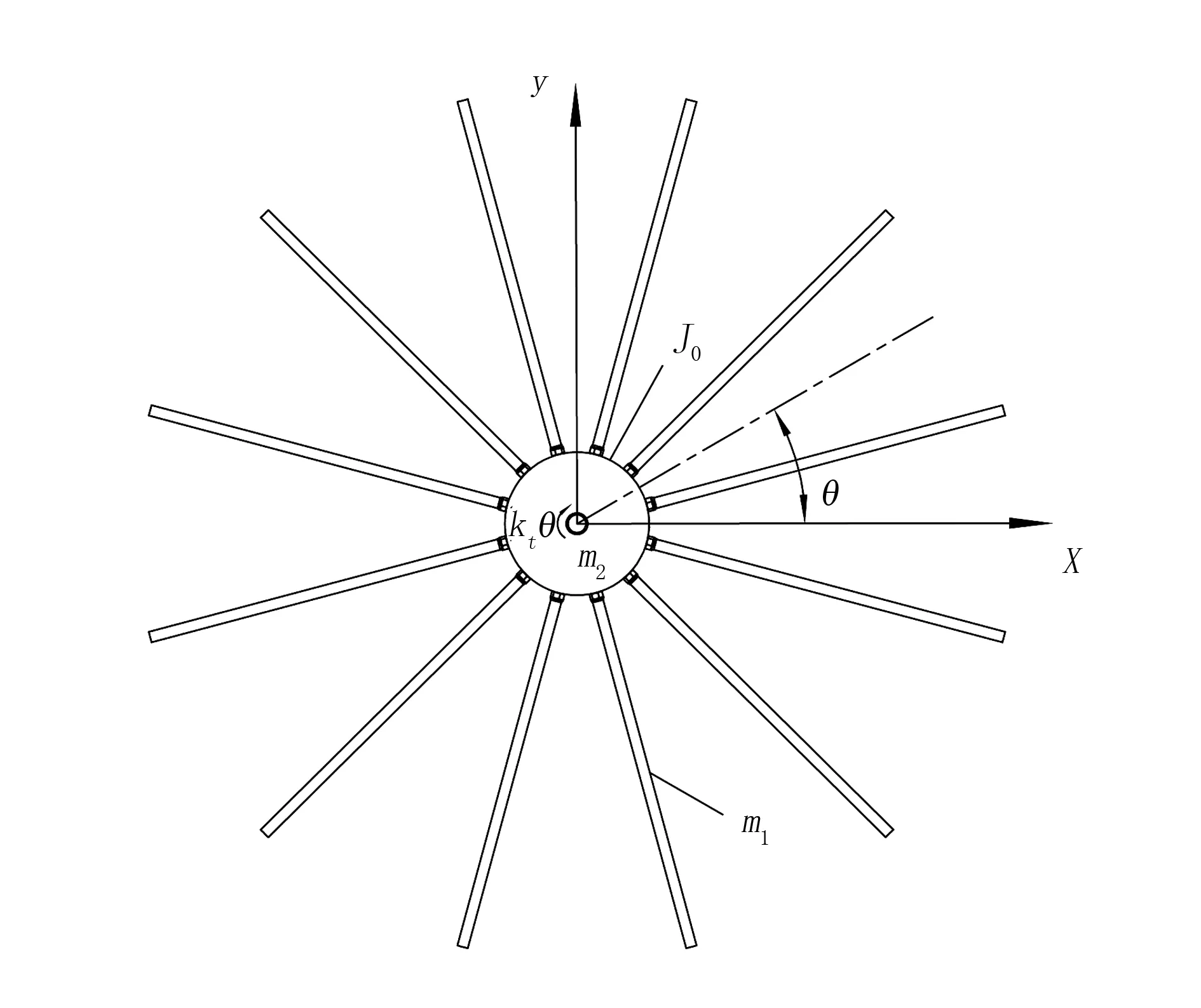

撥桿滾筒的撥桿在彈性元件的回復力作用下做回轉運動擊打棗枝,對撥桿滾筒進行運動分析,探尋撥桿滾筒振幅與相位差的影響因素,為后續力補償控制系統的調試及研究提供理論依據。根據系統簡化力學模型,將模型簡化為單自由度扭振系統,撥桿滾筒振動動力學模型如圖5所示。

圖4 PLC控制程序流程圖

圖5 撥桿滾筒運動受力示意圖

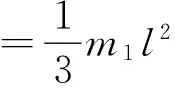

撥桿轉動慣量為[10]

(1)

滾筒轉動慣量為[11]

(2)

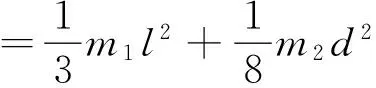

撥桿與滾筒總的轉動慣量為

(3)

系統的彈簧剛度為

(4)

根據圖5,應用牛頓第二定律,可得

(5)

代入式(3)、式(4),可得系統運動微分方程為

(6)

式中m1—撥桿的質量;

m2—滾筒的質量;

L—撥桿的長度;

d—滾筒的直徑;

θ—撥桿的轉動角度/彈性元件的扭轉角。

4.1.2 模型求解與分析

式(5)的特征方程為

J0r2+kt=0

(7)

扭振系統的固有角頻率為[10]

(8)

所以式(6)的通解為

θt=A1cosωnt+A2sinωnt

(9)

撥桿滾筒初始扭轉角度為θ0,即

(10)

由式(9)和式(10)聯立可得

(11)

則方程(6)特解為

(12)

(13)

將式(13)帶入式(12)可得

θ(t)=Asin(ωnt+φ)

(14)

其中,由式(15)和式(8)化簡可以得到撥桿滾筒的振幅A和相位差φ為

(15)

由式(14)可知:撥桿滾筒在不受外力情況下扭轉角度θ呈周期性變化,周期為2π/ωn。其中,ωn為系統的固有頻率,由系統本身物理參數決定。由式(17)可知:激振裝置的振幅A與相位差φ也取決于系統本身的物理參數(撥桿的質量m1與長度l,滾筒的質量m2與直徑d,彈性元件的扭轉剛度k及撥桿滾筒初始扭轉角度θ0)。

4.2 撥桿滾筒力補償角度閾值計算

取滾筒、撥桿和扭簧組成質點系,將撥桿作為一個質點,代入式(3),得到撥桿滾筒動量矩為

(16)

當滾筒扭轉角為θ時,扭簧產生的力矩為

M(e)=Ktθ

(17)

由動量矩定理可得

L0=M(e)

(18)

代入式(18)和式(19),整理可得

(19)

通過矮化密植紅棗物料機械物理特性試驗研究可知:駿棗從白熟期到完熟期的果柄拉斷力完為8~6N左右,灰棗從白熟期到完熟期的果柄拉斷力完為5~3N左右[12]。為使棗樹上的紅棗在激振過程中完全脫落,取最大果柄拉斷力8N為臨界拉斷力,代入式(19)可得到

(20)

化簡可得關于扭轉角度θ的不等式為

(21)

其中,m1為撥桿的質量;m2為滾筒的質量;l為撥桿長度;d為滾筒直徑。根據式(4),kt=k/2,k為彈性元件扭轉剛度,將m1=0.025kg、m2=30kg、l=530mm、d=200mm、kt=9.8N·mm/(°)代入式(21)可得:θ≥19.4,即激振裝置扭轉角度閾值為19.4°。當扭轉角度小于19.4°時,則需要力補償系統進行激振力的補償以達到采收效果,反之則不需要進行力補償。

5 結論

1)針對紅棗收獲過程中勞動強度大、收獲效率低且易造成果枝和果品的損傷等問題,結合自激振動與力補償理論,設計了一種基于自激振動力補償的紅棗采收試驗裝置。

2)通過田間調研與理論計算,確定了試驗裝置的主要部件的結構參數,并根據力補償控制系統的要求設計了電控系統。

3)對激振裝置主要運動部件的運動過程進行了理論分析,獲得了撥桿滾筒的運動學方程并分析了撥桿滾筒振幅與相位差主要影響因素,為紅棗采收試驗裝置的試驗研究提供了理論基礎。

4)為達到采收效果并滿足自激振動的要求,計算了撥桿滾筒需要進行激振力補償時的扭轉角度閾值,當扭轉角度小于19.4°時需要力補償控制系統進行補償,反之則不需要補償。

[1] 付威,何榮,曲金麗,等.自走式矮化密植紅棗收獲機的設計[J].農機化研究,2014,36(4):106-109.

[2] 俞言琳,楊杰,趙妤.誰捧“火”了新疆紅棗[J].中國林業,2010(1):12-15.

[3] 郭曉成,李倩娥.棗樹栽培新技術[M].楊凌:西北農林科技大學出版社,2005:8-10.

[4] 新疆維吾爾自治區統計局.新疆統計年鑒[M].北京:中國統計出版社,2015.

[5] SandersK F.Orange harvesting systems review[J].Biosystems Engineering,2005,90(2):115-125.

[6] Lee S W.Mechanical Jujube (Zizyphus Jujuba Miller)Harvester[C]//CSAE/SCGR 2003 Meeting.Montréal:The Canadian Society for Engineering in Agricultural,Food and Biological Systems,2003:6-9.

[7] 湯智輝,孟祥金,沈從舉,等.機械振動式林果采收機的設計與試驗研究[J].農機化研究,2010,32(8):65-69.

[8] 何榮,坎雜,付威,等.矮化密植紅棗收獲機激振裝置設計與運動分析[J].農機化研究,2014,36(2):64-67.

[9] 孫桓,陳作模,葛文杰.機械原理[M].北京:高等教育出版社,2006.

[10] 哈爾濱工業大學理論力學教研室.理論力學[M].北京:高等教育出版社,2002.

[11] Singiresu S.Rao.機械振動[M].李欣業,張明路,譯.北京:清華大學出版社,2009.

[12] 楊紅英.矮化密植紅棗采收裝置采收部件的設計及試驗研究[D].石河子:石河子大學,2013.Abstract ID:1003-188X(2017)10-0018-EA

Design of Jujube Harvest Test Device Based on Self-excited Vibration and Force Compensation

Cui Jian1,2, Zhang Huiming1,2, Fu Wei1,2, Kan Za1,2, Liu Yudong1,2

(1.College of Mechanical and Electrical Engineering, Shihezi University, Shihezi 832003, China; 2.Agricultural Machinery Key Laboratory of Xinjiang Production and Construction Corps, Shihezi 832003,China)

In order to improve the vibration recovery effect and reduce the damage of jujube trees and jujubes,a way combined self-excited vibration theory and force compensation theory was presented, and the jujube harvest test device based on self-excited vibration and force compensation was designed for poor harvest effect and high damage rate in the traditional operation process with crown forced vibration. This paper introduces the structure and working principle of the test device, and designed the key working parts. The kinematic equation of deflector rod roller was obtained by theoretical analyze the motion process of vibration device’s main moving parts, and the threshold of torsion angle when deflector rod roller need force compensation was 19.4°, and the expression of response amplitude was derived and the main influencing factors on amplitude were analyzed to provide a theoretical basis for experimental study of jujube harvest test device.

jujube; harvest; self-excited vibration; force compensation

2016-07-27

國家自然科學基金項目(51365049);石河子大學高層次人才科研啟動項目 (RCZX201510)

崔 健(1976-),男,新疆石河子人,碩士,(E-mail)18509935524@163.com。

付 威(1977-),男,黑龍江五常人,副教授,碩士生導師,博士,(E-mail)fuwei001@126.com。

S225.93

A

1003-188X(2017)10-0018-05