環模秸稈壓塊機環模孔型優選與試驗

段 建,陳樹人

(1.揚州工業職業技術學院,江蘇 揚州 225127;2.江蘇大學 現代農業裝備與技術教育部重點實驗室,江蘇 鎮江 212013)

?

環模秸稈壓塊機環模孔型優選與試驗

段 建1,陳樹人2

(1.揚州工業職業技術學院,江蘇 揚州 225127;2.江蘇大學 現代農業裝備與技術教育部重點實驗室,江蘇 鎮江 212013)

環模孔應力集中是影響環模秸稈壓塊機模孔壽命和壓塊成型品質的重要因素。為此,對錐面孔型進行改進,提出了凸曲面和凹曲面兩種新型環模孔。同時,運用ANSYS軟件對3種模孔成型過程進行分析,研究不同孔型對等效應力及摩擦應力的影響。結果表明:成型階段錐面模孔、凹曲面模孔及凸曲面模孔最大等效應力分別為20.5、22.3、19.4MPa,最大摩擦應力分別為3.62、3.60、2.15MPa;整個成型過程中凸曲面模孔相比錐面和凹曲面模孔摩擦應力較小且隨位移變化較為平穩,成型腔與保型腔連接處應力集中現象基本不存在。試驗驗證表明:凸曲面模孔出模后的秸稈壓塊耐久性和成型品質都較優,成型密度為1.029kg/m3,松弛比為1.099,為合理設計模孔從而提高壓塊品質和模孔壽命提供一定參考。

秸稈壓塊機;環模孔型;優選

0 引言

我國是農業大國,秸稈資源豐富[1],但由于其材質密度較低且分散廣,收集運輸難度大、成本高,對其高效與規模利用較為困難。秸稈固化成型是綜合利用秸稈資源的一種有效途徑,秸稈經壓縮致密成型,其密度相比原料得到大幅提升,燃燒熱值較高,方便儲存和運輸[2]。環模壓塊機結構特點是模孔多、壓縮室接觸面積大及模孔環狀徑向輻射,尤其是立式環模壓塊機具有原料分布均勻、結構緊湊、產量高、能耗較低和易于維修等優點,是當前固化成型設備發展的主流方向。但目前應用最為廣泛的錐型環模孔,存在成型腔和保型腔連接處應力集中,導致壓塊成型品質不高、模孔易磨損的問題,制約了環模秸稈壓塊機進一步推廣使用[3]。

目前,國內外學者針對環模秸稈壓塊機錐型模孔應力集中導致易磨損、成型品質不高等問題進行了諸多研究,主要是對模孔錐角度、倒角、加襯套等進行優化分析[4-10],但都只在一定程度上降低錐角處應力大小,模孔成型腔和保型腔連接處應力集中的問題仍沒得到徹底解決。

本文提出凸曲面和凹曲面兩種新型孔型[11],運用ANSYS軟件對3種環模孔型成型過程進行分析,對優選的環模孔型進行試驗與對比分析,為徹底消除環模秸稈壓塊機模孔連接處應力集中及提高壓塊品質和模孔壽命提供一定參考。

1 建立有限元模型

1.1 幾何模型

按秸稈成型過程的不同受力情況,模孔可分為預壓腔、成型腔和保型腔3部分。選取成型腔和保型腔作為研究對象。根據生產及試驗情況,取成型秸稈長60mm,模孔錐角為5.71°[7],模孔大小端面直徑分別為34mm和28mm,錐長為30mm,保型腔30mm(整長138mm)。選用凹曲面模孔和凸曲面模孔的原則為取上述錐角度,同時不與上下孔壁發生干涉且曲率最大的凹、凸曲面,據此建立幾何模型如圖1所示。

1.2 材料屬性和單元類型

選用水稻秸稈作為研究對象,建立水稻秸稈、環模塊和接觸對3種材料性能參數,如表1所示[12-15]。

綜合考慮環模孔的結構及秸稈壓縮成型大變形的特點,單元類型采用二維節點單元PLANE42的高級單元PLANE82單元,該單元既能用作平面單元,也能用作軸對稱單元,還可選擇不同的輸出選項;能在不損失精度的情況下允許不規則形狀的存在,可以較好地模擬秸稈成型過程。考慮秸稈固化成型時擠壓摩擦大變形的特點,選擇TARGET169單元可較好地模擬復雜的目標形狀,還能進行非線性分析。因CONTAl72有3個節點,可用來表示與TARGET169定義的目標面之間的接觸和滑移狀態,故選用CONTAl72作為接觸單元來模擬水稻秸稈與模孔的摩擦接觸。

磁共振成像不受外界因素干擾,所得圖像的組織分辨率高,任意方位均能取得胎頭成像,病灶與周圍組織關系顯示清晰,產前畸形的檢出率極高。未來將其應用在胎兒顱腦發育,功能及疾病發病原因的研究中,會取得顯著的進展。

1.成型秸稈 2.環模孔 3.環模塊

材料參數單位數值水稻秸稈松裝密度ρkg/m3100內摩擦角φ(°)30.5凝聚力CkPa36.03切變模量GGPa0.3泊松比λ10.35環模塊彈性模量EGPa208泊松比λ20.29接觸對摩擦因數μ0.3

1.3 載荷及邊界條件

在秸稈左側Y軸上的節點施加X方向上的對稱約束,在秸稈上表面沿Y軸負方向施加100mm的位移載荷[7-8]。由于環模塊通過上下壓板邊沿固定其徑向方向位移,再通過螺栓與壓塊機本體相連,因此對環模塊外表面約束X方向上的自由度及下端面進行固定約束。秸稈壓縮成型涉及的分析內容較為復雜,是大變形非線性接觸問題,計算收斂較為困難,求解前在ANSYS界面對話框中做相應設置可以促進計算收斂。在求解對話框選項中打開自動步長,在非線性分析對話框選項中打開線性搜索和變形預測,選擇Full N-R求解器進行運算求解,采用非平衡載荷進行線性求解;對其收斂性進行驗證,不收斂則對剛度矩陣作適當修正,重新評估不平衡載荷,再進行求解,這種迭代不斷循環一直持續到求解收斂。

2 有限元計算與分析

2.1 不同模孔等效應力

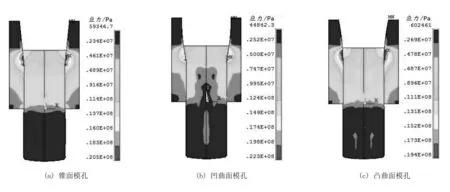

3種模孔的等效應力如圖2所示。選取成型壓塊處于成型腔階段,此時3種模孔等效應力都達到最大值,錐面模孔等效應力為20.5MPa,凹曲面模孔等效應力為22.3MPa,凸曲面模孔等效應力為19.4MPa。這是因為成型腔處成型壓塊隨著塑性變形的增加,擠壓力增大,摩擦力迅速增大,等效應力也處于最大值。對比可發現:凹曲面模孔和錐面模孔等效應力較大。這是因為模孔成型腔與保型腔連接處的模孔形狀突變,阻礙秸稈移動,使得應力在模孔上分布不均勻、造成局部應力集中,導致模孔成型腔和保型腔連接處的磨損較大,嚴重影響環模的使用壽命;凸曲面模孔等效應力最小,這是因為凸面模孔成型腔與保型腔采用的是弧線光滑過渡,從而有效地避免了模孔形狀上的突變,使得連接處應力集中現象基本不存在。

(a)錐面模孔 (b)凹曲面模孔 (c)凸曲面模孔

圖2 不同模孔等效應力

Fig.2 Equivalent stress of different ring die holes

2.2 不同模孔摩擦應力與位移關系

對3種模孔成型壓塊右下方節點(188節點)在成型過程中的摩擦應力與位移關系進行對比。不同模孔的摩擦應力與位移關系曲線如圖3所示。從圖3可以看出:不同模孔在成型過程中摩擦應力與位移關系并不一樣,但曲線的變化趨勢大致相同。在成型初始階段,由于秸稈變形較大且秸稈本身流動性差和相互牽連,摩擦應力較小且呈現出不規則的較快增長趨勢;當秸稈成型壓塊移動到成型腔附近時,作用在成型腔壁面上的側壓力達到最大,受到的摩擦應力最大,之后側壓力開始逐漸減少,摩擦應力迅速下降并趨于穩定,出模孔后摩擦應力迅速減小到零。這主要是因為成型開始時以擠壓致密為主,摩擦應力增長速度較快,隨著塑性變形的增加,擠壓力不斷增大,摩擦應力迅速增大[7-8]。在成型腔處,由于環模孔壁側壓力的增加,摩擦應力達到最大值,經過成型腔區域后,側壓力減小,摩擦應力逐漸下降;錐面模孔摩擦應力最大值為3.62MPa;凹曲面模孔最大摩擦應力為3.60MPa;凸曲面模孔摩擦應力最大值為2.15MPa,低于錐面和凹曲面模孔,這是由于錐面和凹曲面模孔在交匯處形狀突變,應力較為集中。另外,從整個成型過程來看,凸曲面模孔的摩擦應力相比錐面和凹曲面模孔較小且隨著位移的變化較為平穩,應力在環模孔上分布均勻。由分析可知:采用凸曲面型模孔,在成型腔與保型腔連接處應力集中現象基本不存在,摩擦應力變化平緩、分布合理,提高了成型穩定性,降低了模孔磨損。

3 試驗

通過以上分析可以看出:在模孔其它參數相同的前提下,凸曲面模孔較之錐面和凹曲面模孔更優。為了進一步對比優選的環模孔型對壓塊成型品質和成型密度的影響,選擇凸曲面模孔和錐面模孔進行對比試驗。在江蘇圓通農機科技有限公司生產9JYK-2000A型環模秸稈壓塊機上進行了試驗,試驗采用的環模壓塊機除環模孔型不同外,其它結構參數均相同;試驗所需秸稈粒度、喂入量、含水率、主軸轉速、成型溫度及模輥間隙也完全相同。試驗以水稻秸稈為原料,粉碎粒度30~100mm,含水率18%~25%,主軸轉速165r/min、成型溫度80~90℃、模輥間隙3mm、初始密度約100kg/m3。

圖3 不同模孔摩擦應力與位移關系

3.1 成型壓塊外形對比分析

3.2 成型壓塊性質對比分析

成型壓塊耐久性和松弛密度是判斷壓塊物理特性的兩個重要指標[16-17]。物理特性是成型壓塊的重要性質,它對成型壓塊能否滿足運輸要求、貯藏條件和使用要求具有直接的影響[18]。

Ⅰ —凸曲面模孔 Ⅱ—錐面模孔

圖4 成型壓塊外形對比圖

Fig.4 Comparison the shape of briquetting

3.2.1 松弛密度對比分析

松弛密度是指成型壓塊出模孔后,在內部應力松弛及外部彈性變形共同作用下,密度有所下降, 之后趨于恒定時的密度。出模密度與松弛密度的比值稱為松弛比。依照農業行業標準《生物質固體成型燃料試驗方法》來測量秸稈壓塊的松弛密度。具體做法:將凸曲面模孔和錐面模孔出模后的水稻秸稈壓塊,在自然狀態下風干24h,利用電子秤測量秸稈壓塊的質量,再用游標卡尺分別沿90度方向測量秸稈壓塊長度2次,在秸稈壓塊的兩端和中間處沿90度方向各測一次,總計測得壓塊直徑6次,取平均值。壓塊松弛密度[18]為

(1)

式中ρ—秸稈壓塊松弛密度(g/cm3);

m—秸稈壓塊質量(g);

Dem—秸稈壓塊直徑平均值(cm);

L—秸稈壓塊長度(cm)。

運用上述公式對以上測得的壓塊數據進行計算處理,得到了兩種不同孔型的出模壓塊松弛密度,如表2所示。

表2 不同模孔對松弛密度影響

由表2可以看出:在試驗條件相同的情況下,凸曲面模孔出模后的成型壓塊與錐面模孔出模后的成型壓塊相比,松弛密度增大,松弛比減小,成型壓塊成型密度較好,便于運輸和儲藏。

3.2.2 抗滲水性對比分析

耐久性反映成型壓塊的粘結性能,決定成型壓塊的使用和貯藏性能,抗滲水性是衡量耐久性的重要性能指標[7]。分別將凸曲面模孔和錐面模孔出模后的成型壓塊樣品置于25℃的水面下10mm,持續時間30s,觀察吸水現象。錐面模孔出模后的成型壓塊具有較強吸水性,體積膨脹快,不能保持初始形狀,松散、開裂嚴重,已不能構成整體;凸曲面模孔出模后的成型壓塊表現出較弱吸水性,體積膨脹緩慢,外形變化不大,有一定硬度,基本能維持初始形狀。圖5為凸曲面模孔和錐面模孔出模后成型壓塊吸水后的特征對比圖。由圖5可見,凸曲面模孔能較大提高成型壓塊的成型品質和成型密度。

Ⅰ—凸曲面模孔 Ⅱ —錐面模孔

4 結論

1)環模孔型是影響模孔壽命的關鍵參數,影響成型過程中的等效應力及摩擦應力,在模孔其它參數相同的情況下,凸曲面模孔較之錐面和凹曲面模孔更優。

2)成型階段錐面模孔、凹曲面模孔及凸曲面模孔最大等效應力分別為20.5、22.3、19.4MPa,最大摩擦應力分別為3.62、3.60、2.15MPa。整個成型過程中,凸曲面模孔相比錐面和凹曲面模孔摩擦應力較小且隨位移變化較為平穩,成型腔與保型腔連接處應力集中現象基本不存在。

3)不同環模孔型對成型壓塊的成型密度和成型品質影響顯著。相對于錐面模孔,采用凸曲面模孔出模后的秸稈成型壓塊耐久性和成型品質都較優,成型密度為1.029kg/m3,松弛比為1.099,宜于使用、存儲和運輸。

4)本文僅對錐面和凸曲面兩種環模孔型應力進行對比,從試驗角度對兩種模孔使用壽命和磨損機理進行比較分析需要進一步深入研究。

[1] 崔明,趙立欣,田宜水,等.中國主要農作物秸稈資源能源化利用分析評價[J].農業工程學報,2008,24(12):291-296.

[2] 張曉文,趙改賓,楊仁全,等.農作物秸稈在循環經濟中的綜合利用[J].農業工程學報,2006,22(S1):107-109.

[3] 張煒,吳勁鋒.環模制粒機中環模結構型孔的有限元分析[J].中國農機化,2009(2):83-85.

[4] 李海英,趙榮煊,騰軍華,等.秸稈環模式壓塊機模具優化研究[J].農機化研究,2016,38(5):65-71.

[5] 周亮,孫宇,武凱,等.環模式秸稈壓塊機模具有限元分析及錐角優化[J].農機化研究,2014,36(6):224-232.

[6] 袁曉明,徐靜云,韓秀榮,等.ANSYS的生物質成型機環模結構分析[J].農機化研究,2015,37(6):239-242.

[7] 劉超,董玉平,吳云玉.基于ANSYS的生物質液壓成型模具錐角優化[J].農業機械學報,2009,40(12):125-129.

[8] 劉超.基于ANSYS的生物質成型流變規律及進料螺桿模態特性研究[D].濟南:山東大學,2010.

[9] 姚宗路,趙立欣,田宜水,等.立式環模生物質成型機設計與試驗[J].農業機械學報,2013,44(11):139-143.

[10] 賈劍,陸萍,董玉平,等.基于ANSYS帶襯套生物質成型有限元分析[J].農機化研究,2010, 32(6):45-48.

[11] 陳樹人,段建.一種雙環模生物質顆粒成型機:中國,CN103861527A[P].2013-12-23.

[12] 徐微.新型液壓活塞式秸稈成型機改進研究[D].長春:吉林大學,2012.

[13] 劉鴻文.材料力學[M].北京:中國建筑工業出版社,2003.

[14] 陳海濤,黃振華,房欣,等.含水率對水稻秸稈流動力學特性的影響[J].東北農業大學學報,2013,44(11):90-94.

[15] 霍麗麗,孟海波,田宜水,等.粉碎秸稈類生物質原料物理特性試驗[J].農業工程學報,2012,28(11):189-195.

[16] 王建祥,蔡紅珍.生物質壓縮成型燃料的物理品質及成型技術[J].農機化研究,2008,30(1):203-205.

[17] 盛奎川,吳杰.生物質成型燃料的物理品質和成型機理的研究進展[J].農業工程學報,2004,20(2):242-245.

[18] 陳樹人,段建,姚 勇,等.環模式成型機壓縮水稻稈成型工藝參數優化[J].農業工程學報,2013,29(22):32-41.

Optimization and Test for Pass of Circular Mold Straw Briquetting Machine

Duan Jian1, Chen Shuren2

(1.Yangzhou Polytechinic Institute, Yangzhou 225127, China;2.Key Laboratory of Morden Agricultural Equipment and Technology, Ministry of Education, Jiangsu University, Zhenjiang 212013, China)

Stress concentration of ring die hole is the important factor for effect the life for die hole of circular mold briquetting machine and the quality of briquetting, this paper propose two kinds of ring die holes with convex surface and concave surface to improved the cone pass. Use ANSYS software to analyze the forming process for three kinds of mold holes, study on the influence of the equivalent stress and friction stress of different passes. The result indicate that the forming stage of conical die hole and concave die hole and the convex surface die hole maximum equivalent stress are respectively 20.5MPa,22.3MPa,19.4MPa,the maximum friction stress are respectively 3.62MPa,3.60MPa,2.15MPa, the friction stress of concave die hole than convex surface and conical die hole is smaller and displacement relatively stable in the forming process, the stress concentration phenomenon of the forming cavity and the retaining cavity is almost non-existent. the test verificate that the durability and quality of straw briquetting with forming from the die hole of convex surface are optimum, the molding density is 1.029kg.m-3,the relax ratio is 1.099, in order to provide reference for the reasonable design of die hole and improve the quality of briquetting and the life of the die.

straw briquetting machine; pass of die hole; optimization

2015-12-28

農業科技成果轉化資金項目(2013GB2C100182);江蘇省農業科技支撐計劃項目(BE2013412)

段 建(1989-),男,江西萍鄉人,助教,碩士,(E-mail) ujsjduan@163.com。

陳樹人(1965-),男,湖南攸縣人,教授,(E-mail) srchen@ujs.deu.cn。

S817.11+9

A

1003-188X(2017)02-0215-05